某型舵机微动电门灯不亮故障分析

2023-10-31范琦国营芜湖机械厂

■ 范琦/国营芜湖机械厂

0 引言

某型舵机在实际使用过程中具备两种功能:一种为操纵舵面偏转功能,操纵系统的执行机构;另一种为极限限制功能,当俯仰方向过载超过允许值时限制驾驶杆继续移动。其工作可靠性和稳定性不仅对飞行控制系统至关重要,而且直接影响飞机的飞行品质和安全[1]。该舵机是典型的闭环反馈伺服系统,导致其微动电门故障的影响因素较多,本文采用故障树分析方法,将故障现象与故障原因之间的逻辑关系全面、简洁、清晰、形象地描述出来,便于理清思路,防止梳理过程出现疏忽、错漏[2]。

1 故障现象

某型舵机性能重复试验时,发现舵机微动电门信号灯不亮。工艺要求将摇臂置于中间位置,缓缓增大控制信号,使摇臂向极限位置移动,直到控制台上的信号灯燃亮为止(信号灯燃亮表示微动电门开始动作)。微动电门信号灯应在活塞杆距止端0.5~3mm 时燃亮,但故障产品摇臂位移全行程中微动电门灯均不亮。

2 工作原理

2.1 舵机组成

该型舵机主要由作动筒组件、输出摇臂、电动液压放大器、电磁活门、油滤、微动电门、反馈传感器、连通活门等组成。舵机接收电传操纵系统信号后,根据信号对输出活塞组件配油,输出机械信号(位移)传递至舵面执行传动装置,实现舵面偏转及飞行姿态变换。

2.2 工作原理

舵机控制示意图如图1 所示。该型舵机接通控制电流后,电磁活门接通,高压液压油进入舵机内部,打开连通活门切断活塞杆两个腔室,同时到达电动液压放大器。此时,向电动液压放大器输入摇臂移动信号,在电信号操纵控制下电动液压放大器给活塞杆两腔配油,活塞杆两腔压力差控制其运动,带动摇臂运动。同时,活塞杆带动反馈传感器装置发出反馈信号,闭环控制时该反馈信号接入,摇臂可停留在中间任意环节。在开环状态下,传感器反馈信号不接入,舵机输出摇臂一旦开始运动仅可在极限位置停留。当活塞杆运动到一定位置时,触动微动电门装置,电门发出舵机摇臂极限边界位置信号,此时控制面板微动电门信号灯亮。

图1 舵机控制示意图

3 故障原因分析

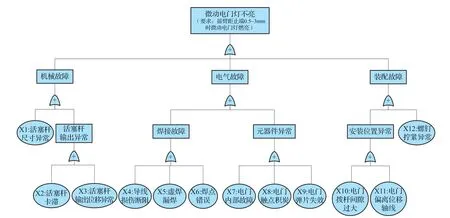

3.1 故障树

如图2 所示,根据舵机的微动电门工作原理,当舵机电门出现灯不亮故障时可从以下几个环节进行分析。

图2 某型舵机异响故障树

1)装配故障:安装异常、插座焊接异常等。

2)机械故障:运动部位卡滞、位移异常、活塞杆尺寸异常和间隙异常等。

3)电气故障:电门触点积炭、电门内部故障、电门触点异常、导线电阻异常和导线绝缘异常等。

3.2 故障定位

1)底事件X1 机理分析及排查

若活塞杆直径磨损偏小,将导致与衬套配合尺寸偏差,摇臂输出力或位移出现异常。若活塞杆长度出现偏差,则分解前检查、装配调试过程均无法通过微动电门灯亮检查。检查活塞尺寸故检记录、调试试验记录均符合要求,短时间不会导致活塞尺寸偏离,可排除活塞杆尺寸异常因素。即底事件X1 被排除。

2)底事件X2、X3 机理分析及排查

若活塞杆卡滞,可能导致拨杆位移无法到达微动电门开启位置,其活塞杆输出力将出现异常或者运动过程可观察到卡滞现象。若输出位移异常,同样将导致拨杆无法触发微动电门、摇臂输出位移将出现异常。

对已检测的活塞输出力及位移进行重复试验检查,其输出力及位移数值符合工艺要求,运动过程平稳无卡滞,排除活塞杆输出故障因素。即底事件X2、X3 被排除。

3)底事件X4、X5、X6 机理分析及排查

若微动电门导线破损、断路、电阻异常,检测插头处电阻应超出工艺要求。若焊接异常导致虚焊、漏焊、焊料堆积等现象或焊接错误,则插头电阻应不符合工艺要求或焊接处外观、焊点异常。

检测插头阻值及绝缘,电阻及绝缘均正常;检查焊接外观,质量均符合要求。排除了导线电阻异常、焊接故障因素。即底事件X4、X5、X6 被排除。

4)底事件X7、X8、X9 机理分析及排查

若微动电门内部故障、触点积炭或弹片失效,则电门无法正常开闭或按键异常,微动电门无法正常开启关闭,测量其打开关闭时电阻不合格。

打开舵机左右侧面盖板,检查微动电门打开关闭时按键无异常,可以正常开关且电阻均符合要求,排除内部故障、触点积炭或弹片失效因素。即底事件X7、X8、X9 被排除。

5)底事件X10、X11 机理分析及排查

若微动电门安装位置距离拨杆较远或偏离拨杆轴线,则试验过程中微动电门无法正常开启关闭,信号灯燃亮将出现异常。调试过程中电门位置应按工艺调整至合适位置,否则无法通过调试试验检查,检查调试试验记录可排除安装位置异常故障。即底事件X10、X11 被排除。

6)底事件X12 机理分析及排查

若微动电门拧紧力不够,仅拧紧至手指力无法移动程度,能够保证调试过程微动电门灯亮符合要求。但液压活塞杆输出力带动拨杆多次开启电门后,由于输出力较大,可能将推动电门缓慢位移,直至完全偏离调试合格位置,最终导致微动电门灯不亮。

打开侧面盖板,检查微动电门固定螺钉,使用扳手、螺刀可轻松拧开,说明螺钉拧紧力不足。重新安装微动电门,拧紧固定螺钉后重复试验,灯不亮故障未复现。即底事件X12 无法排除。

3.3 故障原因分析

经工艺查询及实际操作了解,微动电门装配时是尽量在原机位置安装,固定螺钉拧紧保电但不需进行保险,后续试验过程需要根据行程测试结果调整微动电门位置。该调试过程需反复拧松螺钉移动微动电门,直至微动电门在活塞杆距止端0.5~3mm 时燃亮。调试合格后,拧紧微动电门并进行保险。待舵机外罩安装完成并喷漆后,需对其性能进行重复试验,防止出现异常。

根据记录,试验过程微动电门燃亮行程合格,操作人员回忆该舵机调试过程电门移动次数较多,调试合格后固定螺钉可能未拧紧到位,打保险前未重复检查螺钉拧紧情况,最终导致故障的发生。该螺钉位于外罩内部,无法直接检查以发现松动故障,造成重复试验、分解、安装、调试,导致人力、物力的浪费和修理周期的延长。

分析其深层次原因,造成该故障的原因包括:

1)微动电门螺钉处于活塞杆的干涉位置,实际操作及观察较为困难,操作过程对人员精力消耗较大。同时调试过程属于重复性操作,调试次数过多易出现人员疲劳及精力不集中现象,因此容易疏漏。

2)实际操作未严格遵守工艺要求,调试过程结束要求立即进行螺钉拧紧,该过程一旦中断容易造成操作遗漏。

3)对于螺钉保险部位的关注度不够,打保险前应当检查其拧紧情况,否则该处保险起不到相应作用。

4)产品内部零件出现装配故障后较难发现,因此在封盖前应当重点检查。

4 预防措施

通过本次故障分析,制定相应的预防措施:

1)对操作者进行培训提醒,总结装配过程关键步骤,实际操作中工作尽量不中断,装配过程应严格按工艺要求执行,防止错漏装等人为差错的发生。

2)建议打保险前对螺钉、螺塞拧紧情况进行重复检查,防止出现漏拧紧现象。打保险过程不建议中断,防止漏打保险。

3)对于产品内部零件,建议封盖前重点检查保险、装配位置等,防止类似故障的发生。

4)建议对调试试验等实际操作复杂、重复性较高的工艺过程进行重点关注,调整完成后续工作,防止因遗忘而需要重新调试。对于类似微动电门螺钉有干涉且操作不便的部位,可设计专用工装来降低操作难度,也可在分解过程中标注电门原机位置以降低调试次数。同时建议调试完成后标注电门最终位置,便于后期的排故及观察。

5)对于有调试过程的产品,建议在全部试验调试过程完成后进行一次性能检查,防止由于调试时间长、操作复杂而出现遗漏。试验完成后,在检查密封部位渗漏情况的同时,检查产品整体外观及安装位置的正确性,防止错漏安装等低级错误的发生。