燃气轮机点火前吹扫流程优化

2023-10-31李晓东施超凡刘钢沈启华李宽庭罗智斌陈春

李晓东,施超凡,刘钢,沈启华,李宽庭,罗智斌,陈春

(1.中电(四会)热电有限责任公司,广东 四会 526200;2.上海明华电力科技有限公司,上海 200090)

0 引言

在以天然气作为燃料的联合循环机组中,燃气轮机停运后排汽管路和余热锅炉中可能会聚集可燃物质。这些可燃物质既有可能来自气体燃料在机组备用期间的泄漏,也有可能来自停机前燃烧不完全而残余的燃料[1-3]。燃气轮机启动点火时烟道里温度升高,当烟道内温度达到可燃气体的燃点时,可能会导致可燃气雾爆燃,从而损伤设备[4]。燃气轮机排气管道内发生爆燃是概率性事件,其影响因素有燃烧效率、锅炉型号、启动前吹扫时间和流道的几何结构等[5-6]。如果系统不能直接测量流道内的可燃气体成分,采用启动前吹扫可以避免可燃物质在管道内堆积,从而提高设备安全性。

某电厂建有2套F级燃气-蒸汽联合循环机组,采用上海电气电站集团引进意大利安萨尔多技术生产的AE94.3A型燃气轮机,汽轮机与燃气轮机分轴布置,余热锅炉采用杭州锅炉集团生产的三压、再热、无补燃、卧式、自然循环余热锅炉,并于室外布置。目前电厂采用固定吹扫模式,即每次燃气轮机点火前均由SFC(静止变频器)拖动吹扫10 min,吹扫转速在750 r/min左右。固定吹扫模式存在以下几个问题:

1)增加机组启动时间和厂用电耗。从燃气轮机吹扫前升转速到吹扫完成后降转速的惰走时间约18~20 min,此段时间内会消耗压气机、SFC等设备大量功耗。

2)增加机组安全隐患。由于是调峰机组,机组启停频率较高。频繁启机吹扫会加剧金属疲劳、热部件的局部烧蚀等设备安全问题的产生[7]。

3)增加机组低负荷暖机时间。机组温、热态启动吹扫是对余热锅炉的强制冷却过程,余热炉保温保压能力也会有所下降,从而推迟蒸汽轮机冲转时间。

基于电网对联合循环电厂快速启停的需求并考虑到调峰机组早启晚停的特性,在保证机组安全运行的情况下对燃气轮机启动前吹扫流程进行优化改造,可以有效地减少厂用电耗并缩短机组启动时间,提高联合循环机组对电网负荷的快速响应能力。

1 燃气轮机吹扫研究现状

目前对燃气轮机启动吹扫策略的研究主要集中在吹扫时间的缩短以及机组出现异常工况后的处理方法上。文献[7]通过对燃气轮机从排气口至余热锅炉烟囱出口(包括燃气轮机排气扩压段、进口过渡烟道、进口烟道、锅炉本体、出口烟道、主烟囱等)的整个烟气通道总容积进行计算,按照至少3倍吹扫体积的要求并考虑到燃气轮机吹扫转速降至点火转速的时间,将吹扫时间缩短为300 s[7]。该方案虽然缩短了吹扫时间,但每次机组启动仍不可避免地需要吹扫,并未从根本上解决耗电耗时的问题。文献[8]采用类似的估算方法,并从减缓金属设备老化速度的角度出发,将启动吹扫时间缩减为180 s,同时将点火失败后的下一次吹扫时间延长至典型值550 s[8]。此方法进一步缩减了吹扫时间,并考虑了点火失败的影响,但对于异常工况的考虑略显不足,仍存在安全隐患。文献[9]提出了一种弹性吹扫策略,在燃气轮机下游流道和余热锅炉内适当的位置处放置测点,取得明确的可燃气体数据后引入控制系统,由控制系统决定吹扫时间,但并未对控制策略的实施进行深入研究[9]。

本文对某电厂燃气轮机点火前的吹扫流程进行深入分析,提出一种改进的弹性吹扫策略,并完善异常工况下的吹扫处理流程。

2 取消燃气轮机启动吹扫的可行性

机组在停机过程中,燃料截止阀、值班阀、预混阀会首先关闭,接着燃气轮机才熄火[10]。此过程中可能有少量天然气留存在管道内,燃气轮机惰走过程(转速从3 000 r/min降至833 r/min)也可视为燃气轮机吹扫过程,此过程中吹走的空气体积约36 302 m3,约为锅炉体积的5倍,可满足锅炉吹扫要求。天然气供应系统在燃料截止阀后设有燃料放散阀,该阀门在停机期间保持常开。如果燃气轮机在停机期间出现燃料截止阀关闭不严的情况,会导致有部分天然气漏入管道中,也可通过燃料放散阀把气体排入空气中。这些措施在一定程度上避免了停机期间天然气经供应系统进入燃气轮机的可能性。天然气供应系统如图1所示。

图1 天然气供应系统Fig.1 Natural gas supply system

美国消防协会的NFPA8506余热锅炉标准(1998版)对清吹做了明确阐述说明:清吹应实现至少5倍容积置换(燃气轮机后至余热锅炉最末级蒸发器),清吹持续时间不少于5 min,清吹流量不能小于燃气轮机全功率质量流量的8%。具体清吹时间取决于所选的燃料、余热锅炉和烟道设计,以及原始设备制造商的指导。目前燃气轮机典型清吹时间从5 min到18 min不等[11]。日本标准化协会在JIS B8042《Gas Turbines-Procurement》中规定:吹扫操作为联合循环机组启动前的必须安全措施,规定吹扫必须完成3倍容积的气体置换,容积计算范围为燃气轮机排气口,包含燃气轮机与余热锅炉的连接部分、余热锅炉本体及烟囱[12]。随着燃气轮机工业的迅速发展,燃气轮机启机的清吹问题一直在行业内得到广泛讨论,部分联合循环供应商和运营商建议取消对调峰机组的清吹要求。

中国现行的最新标准GB/T 14099.3—2009《燃气轮机-采购第3部分:设计要求》规定:启动控制系统应提供足够的时间用于燃气轮机自动清吹,以确保燃气轮机和下游部件的安全运行。除非国家另有规定,清吹周期通常应在机组点火前至少对包括烟囱在内的整个排气系统空间进行3倍体积的清吹。当有可替代的预防措施时,可以不需要吹扫[13]。在燃气轮机排气扩散段安装天然气探测仪并监测天然气浓度,符合标准中提到的可替代预防措施要求。国家能源局综合司在《防止电力生产事故的二十五项重点要求》中规定:燃气泄漏量达到测量爆炸下限的20%时,不允许启动燃气轮机。在点火失败后和重新点火前,必须进行足够时间的清吹,防止燃气轮机和余热锅炉通道内的燃气浓度达到爆炸极限而发生爆燃事故。可以看出,《防止电力生产事故的二十五项重点要求》提出对燃气浓度进行监测,但未要求机组正常启动时强制吹扫。

综上所述,从实际工况和现行标准两方面分析可知,通过布置可靠的天然气监测装置并充分考虑异常停机工况,可取消正常停机后下一次的启动吹扫。

3 天然气监测系统的布置策略

某电厂的天然气监测系统构成如图2所示。燃气轮机运行时排气流道属于高温区域,温度可高达400~600 ℃,如果使用固定式探测器则无法承受如此高温,因此采用抽取样气式的方法对空间内部进行监测,经过足够长度的取样管道自然冷却后进入探测器,探测器前配置减压、滤水、去硫功能以保证探测器的正常工作。同时在管道内设置旁路三通阀,具体工作原理为:当机组开机时,TCS(燃气轮机控制系统)发送指令使三通阀的B、C连通,此时环境空气进入监测装置,以避免高温排气损坏设备。当机组停机时,TCS发送指令使三通阀的A、C端连通,经引压管流出的燃气轮机排气经过处理后进入可燃气体监测装置。监测装置具有抽气、低流量检测、可燃气体浓度检测等功能,可监测0%~100% LEL(爆炸下限)范围内的可燃气体浓度。为确保监测的可靠性,监测装置采用三冗余配置,监测到的浓度数据通过4~20 mA硬接线信号送入TCS做后续处理。

图2 天然气监测系统Fig.2 Natural gas monitoring system

对于采用天然气作为燃料的联合循环机组而言,余热锅炉内聚集的可燃物质主要是分子量较小的甲烷。因此,在余热锅炉顶部布置监测装置比较合理。通过对排气流道及连接部位的几何结构进行分析可知,可在排流道拐角处和烟囱CEMS(烟气排放连续监测系统)取样平台相关位置设置取样点。监测装置的布置如图3所示。

图3 天然气监测装置的布置Fig.3 Layout of natural gas monitoring device

4 燃气轮机点火前吹扫流程的优化策略

燃气轮机点火前的吹扫及后续的点火、升速过程是由TCS发送相应控制指令给SFC来实现的。SFC(静止变频启动装置)系统的主要功能是提供电磁转矩用于拖动燃气轮机转子加速,是实现燃气轮机快速起动的核心模块。SFC系统有3个作用,分别对应燃气轮机的3种启动模式[14-18]。

直接启动模式。在低盘转速基础上,SFC系统拖动发电机转子加速至点火转速;燃气轮机点火后,SFC系统继续提供电磁转矩,配合天然气燃烧产生的机械力矩,拖动转子加速至可自保持转速。

水洗模式。SFC系统将燃气轮机拖动至水洗转速,对压气机叶片进行离线水洗,以清理燃气轮机运行一段时间后叶片积累的灰垢,提高压气机效率。

吹扫模式。SFC系统将燃气轮机拖动至吹扫转速,并周期性地升降转速,对燃气轮机排气管道和余热锅炉的通流部分进行吹扫,以防止再次点火时残存气体引起天然气爆燃。

4.1 优化前的吹扫流程

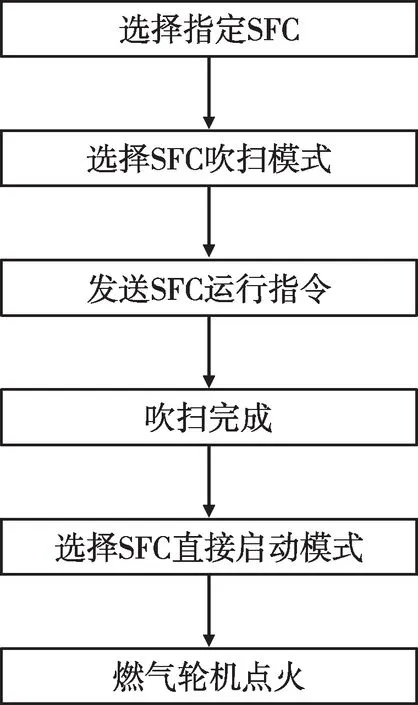

在优化改造前,燃气轮机在点火前执行固定时间的吹扫。TCS首先选择指定的SFC,然后发送吹扫模式给SFC,随后SFC将燃气轮机带动至吹扫转速。当转速稳定在630~810 r/min后,开始进行持续10 min吹扫。待吹扫完成信号置位后,TCS发送直接启动模式给SFC,SFC再将燃气轮机降至点火转速进行点火。优化前的吹扫流程如图4所示。

图4 优化前的吹扫流程Fig.4 Purge process before optimization

4.2 优化后的吹扫流程

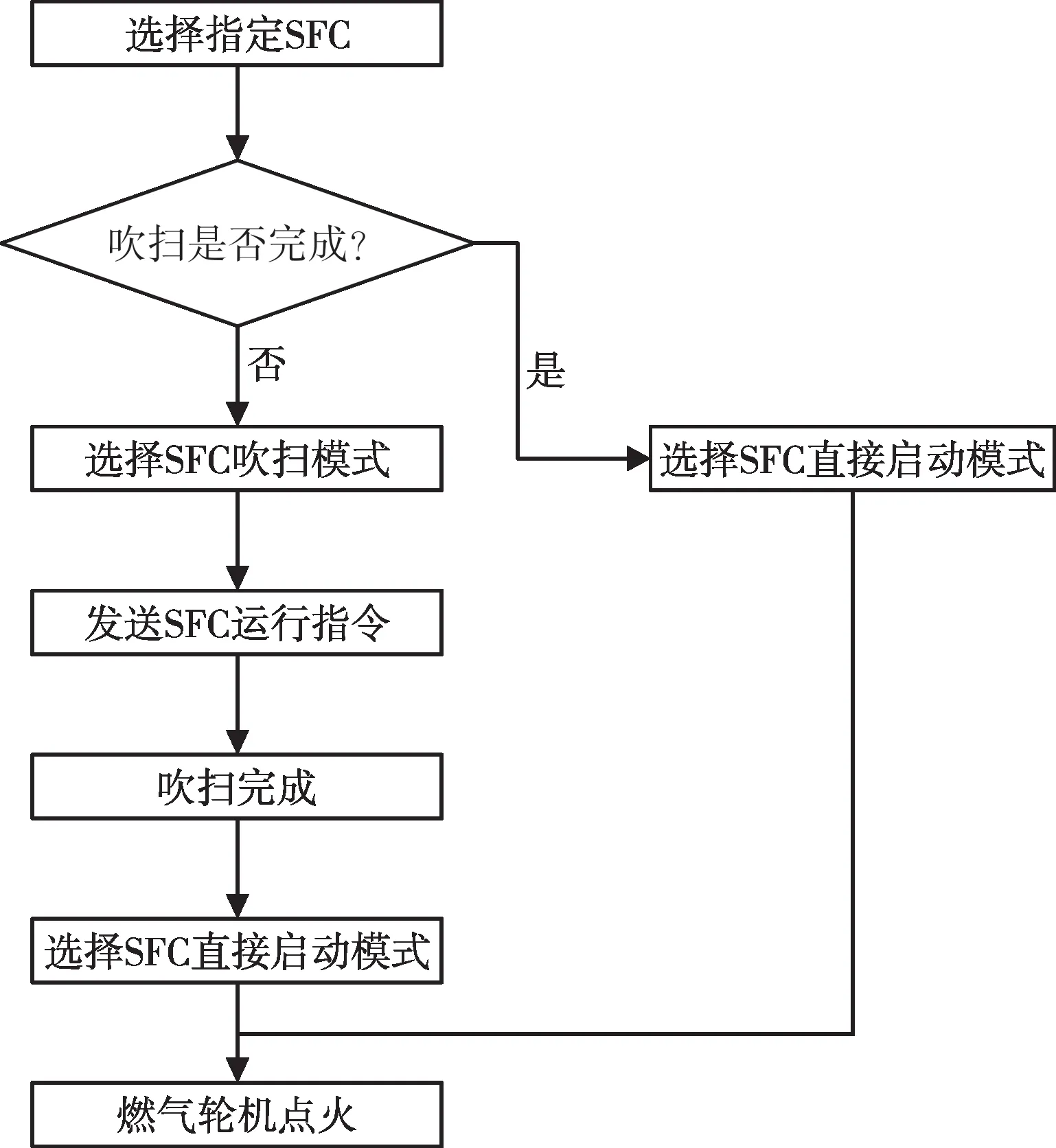

优化改造后,在选择SFC启动模式前,TCS首先对吹扫是否完成进行判断。若吹扫未完成,则TCS系统发送吹扫模式指令给SFC,SFC工作流程与优化前吹扫流程一致;若吹扫已经完成,则TCS发送直接启动模式指令给SFC,SFC装置直接将燃气轮机升至点火转速并进行点火。优化后的吹扫流程如图5所示。

图5 优化后的吹扫流程Fig.5 Purge process after optimization

4.3 余热锅炉吹扫完成判据的优化

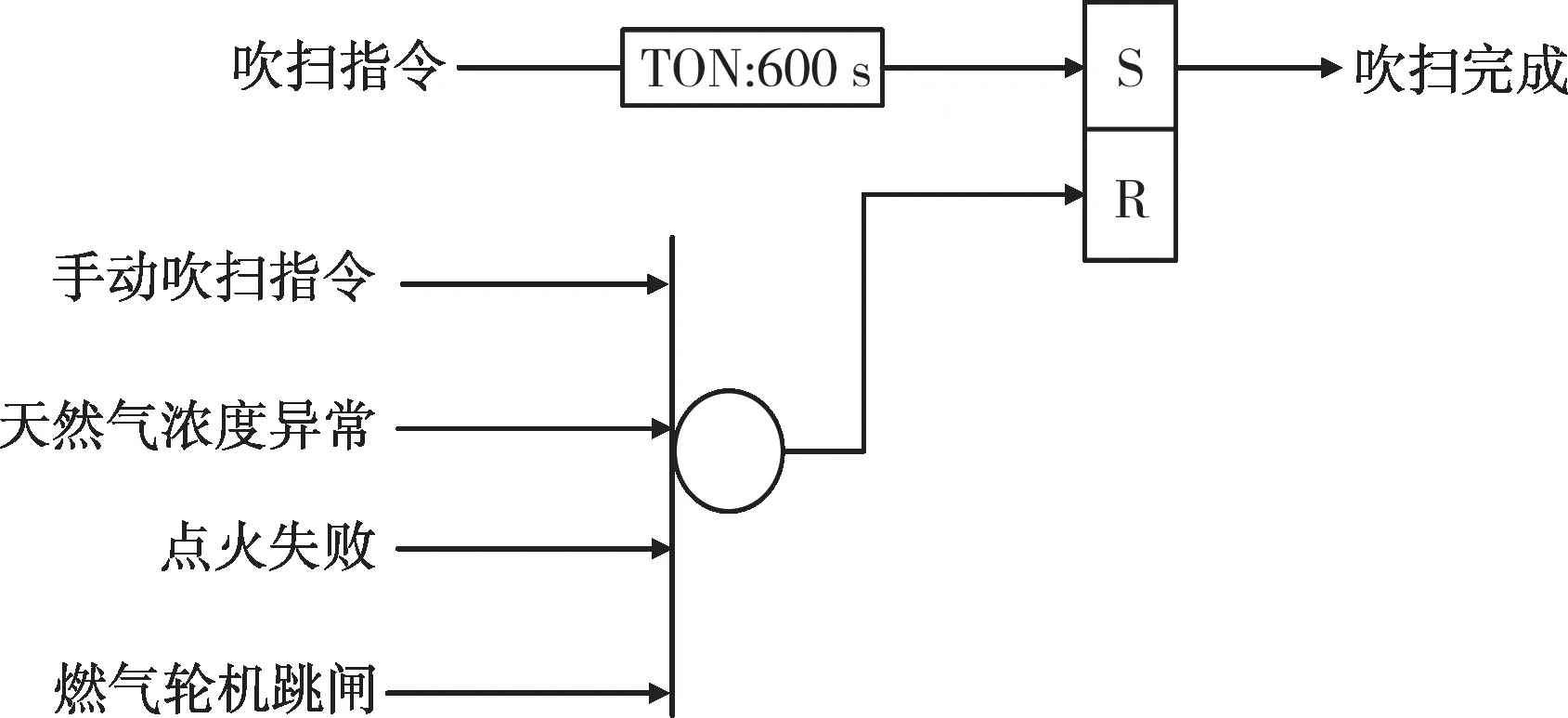

吹扫流程优化改造后,吹扫是否完成这个判据显得尤为重要,直接决定下次启机是否需要吹扫。正常情况下,锅炉吹扫完成信号一直保持在置位状态,下一次机组启动时无须吹扫。为提高吹扫流程优化后系统的安全、可靠性,对可能引起天然气浓度高的情况进行分析,当出现以下任意一种异常工况时,吹扫完成信号复位,即下次机组启动时需要进行吹扫。

1)天然气浓度异常。机组停机后,天然气监测装置将收集到的天然气浓度信号送至TCS。TCS对3个冗余的浓度信号进行处理,一般采用三取中的策略,并对坏质量信号进行剔除,尽可能保证数据的可靠性。在燃气轮机熄火到下一次机组开机前的这段时间,对天然气浓度持续进行监测,一旦出现天然气浓度超过定值的情况,则判定为天然气浓度异常。该信号在下次启机吹扫完成后才会复位。

2)点火失败。在机组启动监测到火焰信号后,若天然气ESV(紧急切断阀)开启后10 s内又关闭,则判定为点火失败,此时管道中会存在一定量未燃烧的天然气。该信号在下次启机吹扫完成后才会复位。

3)燃气轮机跳闸。燃气轮机负荷大于30 MW时若出现跳闸情况,此时由于燃气轮机负荷较大,管道内存在大量未燃烧的天然气。该信号在下次启机吹扫完成后才会复位。

4)运行人员手动选择吹扫模式。保留运行人员手动干预手段,当出现天然气监测装置故障或其他异常工况时,可手动投入该按钮,确保下次启机时执行吹扫工作。

吹扫完成判据的逻辑如图6所示。其中,TON:600 s表示指令从0跳变到1,延时600 s;S表示置位;R表示复位。

图6 吹扫完成判据Fig.6 Purge completion criterion

4.4 优化效果

4.4.1 减少燃气轮机启动时间,降低厂用电率

燃气轮机点火前吹扫流程优化后,燃气轮机从启动到并网的时间将由原来的30 min缩短至10 min。原先吹扫过程中联合循环机组主要辅机全部负荷约为5 000 kW,可以计算得出单次减少辅机耗电量约为1 666 kWh。SFC启动功率约为4 000 kW,单次吹扫时间为10 min,可以计算得出单次启动减少SFC耗电量约666 kWh。

4.4.2 减少锅炉温降,提升汽机暖机效果

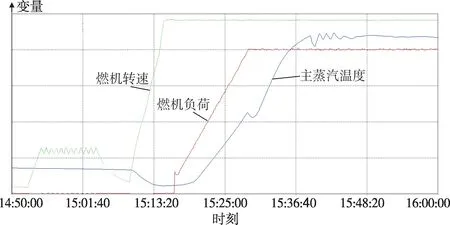

燃气轮机点火前,吹扫流程优化后,为避免机组在温热态启动过程中余热锅炉高压主蒸汽温度的下降,减少燃气轮机低负荷暖机时间,将蒸汽轮机冲转时间提前。典型的温热态机组启动曲线如图7所示,其中:燃气轮机转速范围为0~3 100 r/min;燃气轮机负荷为0~100 MW;主蒸汽温度为250~550 ℃。根据燃气轮机清吹风量及余热锅炉换热系数计算结果,燃气轮机清吹及后续升负荷的1 h内,余热锅炉高压主蒸汽温度预计下降20~25 ℃,对比燃气轮机启动过程中主蒸汽升温速度,预估可以节省升温时间约4 min。按照燃气轮机在80 MW暖机过程中的平均耗气量33 887 m³/h(标准状况下)计算,单次启动将节省天然气量约2 259.1 m³(标准状况下)。

图7 典型的温热态机组启动曲线Fig.7 Typical start-up curves in warm state

5 结语

本文通过对安萨尔多AE94.3A型燃气轮机点火前吹扫流程进行分析,在保证机组设备安全运行的前提下,提出一种弹性吹扫方案。通过在燃气轮机排气扩散段及烟囱CEMS取样平台布置一套天然气监测系统,在无浓度高报警及异常停机工况下,可取消下一次启动吹扫,有效地降低了厂用电率并减少机组启动时间。优化后,机组每次启动可节省厂用电费和天然气费共5 000元,按照每年启动100次计算,优化后预计每年可节约费用50万元。