登高作业车的优化与改进

2023-10-31崔晓静CUIXiaojing

崔晓静 CUI Xiao-jing

(国网太原供电公司,太原 030100)

0 引言

随着经济的快速发展,电气化水平逐步提升,企业与居民对电力供应的依赖性越来越强,对供电公司提升供电可靠性和提供优质服务也提出更高要求。笔者公司下属10 个供电所,供电所一线员工工作范围涉及高低压线路运行维护、隐患排查等重点工作。“高空作业”是一线员工经常面临的作业环境。为了提高作业人员高空作业安全性及工作效率,本文对公司所属登高作业车的工作机构进行优化和改进,充分保障人员安全。

1 登高作业车起升机构优化

1.1 结构特点

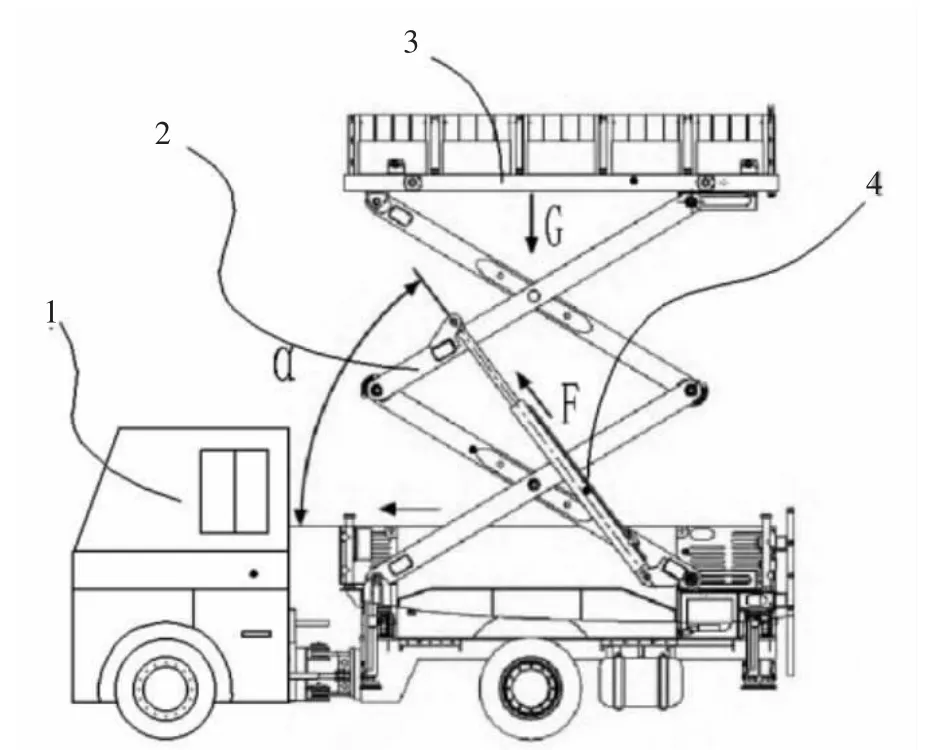

登高作业车结构示意图如图1 所示,主要包括车体、剪叉机构、起升油缸以及站人平台。登高作业车起升/降落作业主要由液压缸驱动剪叉机构实现,液压缸铰点的安装位置不仅决定了作业车的承载能力,还对整个工作过程中液压缸受力有着重要的影响。本节以起升油缸在工作过程中受力最优为目标对起升油缸铰点位置进行优化。

图1 高空作业车示意图

1.2 建立数学模型

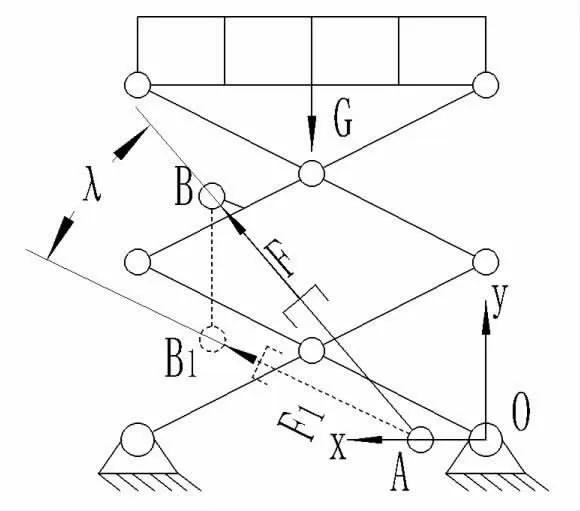

升降平台受力示意图如图2 所示,为方便构建数学模型和求解,以剪叉机构一端铰点为坐标原点O,坐标系如图所示,剪叉机构最高位置为初始位置,油缸长度为LAB。各铰点初始位置坐标为:A(x1,y1),B(x2,y2),重心坐标为G(x3,y3)。起升油缸向下转动γ 角后,各铰点坐标为A(x1,y1),B1(x2,y2γ),G1(x3,y3γ)。

图2 升降平台受力示意图

设铰点B 到坐标原点O 的初始转臂:

铰点B1坐标为:

铰点O 到起升油缸的距离:

重力G1坐标为:

登高作业车在整个截割过程中,运动较为缓慢,且铰点处润滑充分,因此忽略工作过程中截割机构的惯性力和铰点处的摩擦力。根据静力学知识[1],可列起升油缸转动γ角后的力学方程组:

式中:Fx、Fy为铰点O 对悬臂段x、y 方向的约束力;F1为俯仰油缸推力;θ 为液压缸倾角;G1为起升平台及承载总重。

最终确定目标函数为:

1.3 约束条件

根据承载要求,起升油缸缸径为40mm,最小安装距为620mm,因此液压缸最小距离LABmin≥620mm;根据液压缸的制造要求,要求液压缸最小长度与最大长度的比值在0.65~0.90 之间[2],即:

起升油缸铰点A、B 的可行域,即优化铰点的位置区域,根据起升平台的结构形式、具体布置以及是否干涉来确定。最终确定铰点A 点和B 点的优化区域分别为:

1.4 粒子群算法求解

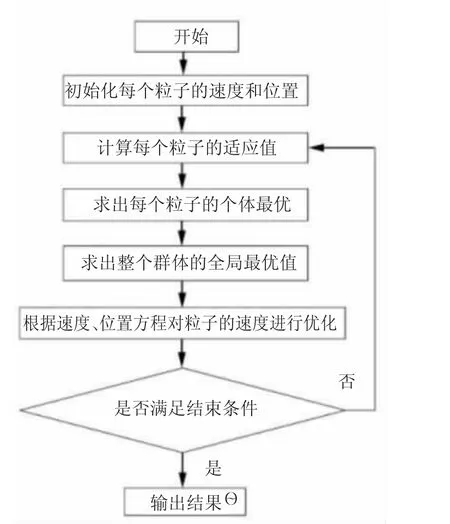

粒子群算法是一种迭代求解的多变量优化求解方法,其核心机理是利用种群间的信息共享,将空间内每一个可能的解视为一个“粒子”,通过“粒子”的移动和迭代,最终确定最优解[3]。其主要流程如图3 所示。

图3 粒子群算法求解流程

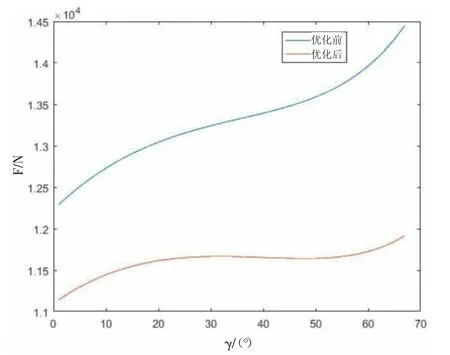

在本文中,求最佳铰点位置,就是求最佳A、B 的初始位置坐标使得起升油缸在整个工作过程中受力最优,因此把(x1,y1,x2,y2)作为一个四维变量的粒子,不同的粒子反映了截割机构不同的铰点位置。升降平台主要参数为:重力G=5000N,重力初始坐标为G(820,6000),设计转动角0°≤γ≤66°。通过粒子群算法优化,优化前后的坐标位置如表1 所示,油缸受力如图4 所示。优化后起升油缸在整个工作过程最大受力减小14.5%,最小受力减小7.6%,且受力更加平缓,有利于提高油缸使用寿命。

表1 优化前后铰点位置

图4 起升油缸优化前后受力对比

2 登高作业车站人平台优化

站人平台为工作人员作业的场所,一定要保证其结构的安全性和可靠性。结合实际运用,对站人平台进行了结构加强和优化设计。设计站人平台长×宽×高:2×1.5×1.3m,满足人员及所需工件的放置。设计最大承重400kg,约5个成年男子的体重,并在平台底部加装十字隔挡,可将人员和工件分开,提高了工作便利性。

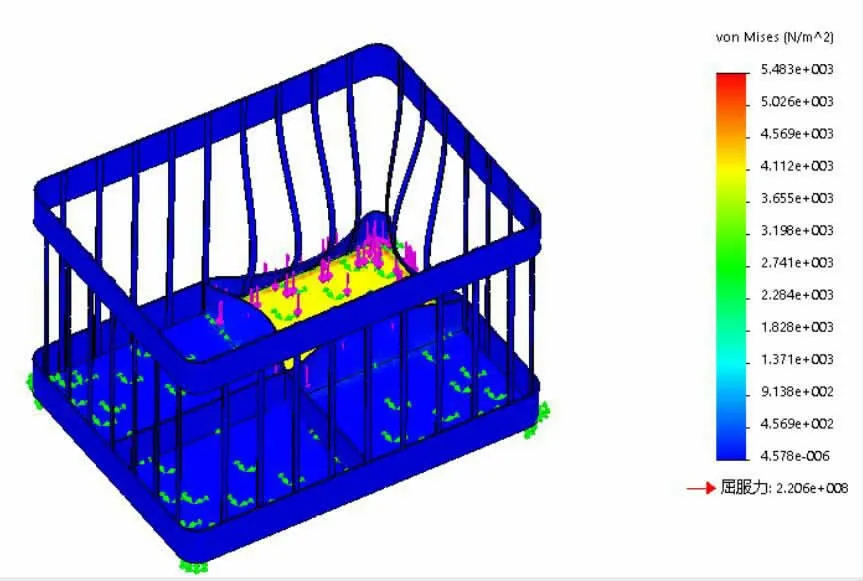

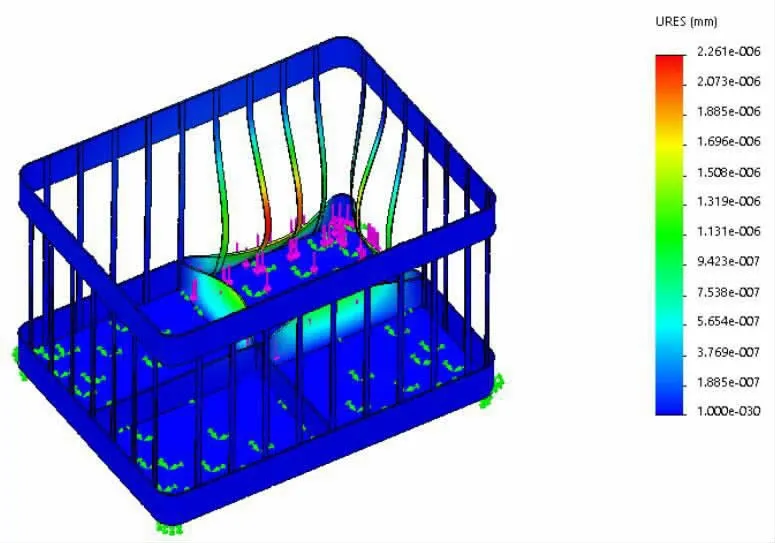

有限元分析在产品设计及研发阶段得到了广泛的应用。其主要步骤为三维建模、模型处理、导入分析软件、定义结构材料、网格划分、添加约束、添加载荷以及后处理等。本文利用有限元软件对站人平台模型进行网格化,产生网格数13654 个,模型及网格化如图5 和图6 所示。

图5 站人平台示意图

图6 站人平台模型网格化图

图7 站人平台应力云图

图8 站人平台变形图

对模型加载并分析,结果显示在载荷作用下,站人平台最大等效应力5.483×103N/m2,远小于材料的屈服应力,最大变形2.261×10-6mm,肉眼不可见,因此站人平台足够安全。

3 登高作业车起升机构液压系统优化

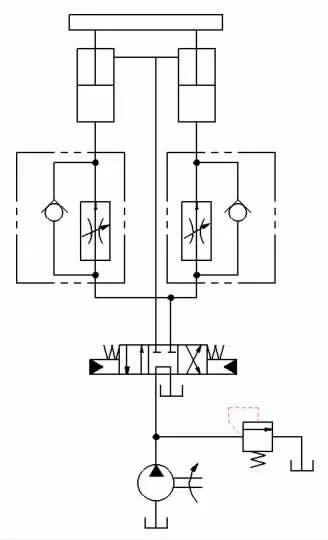

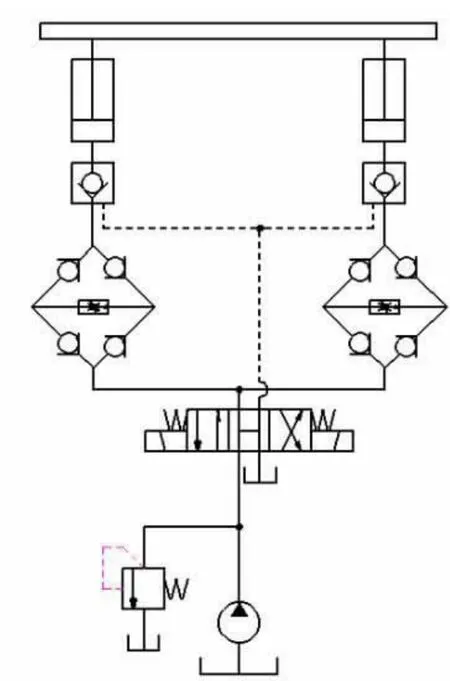

剪叉机构运行要稳定平缓,不能造成人员的不适感。设计平台起升时间为5min,系统流量5L/min,额定压力5MPa。剪叉机构同步回路优化前采用调速阀串联在液压缸进油回路,如图9 所示,该回路虽然能保证流量稳定,但其同步精度较低,同步差为5%-10%。优化后的回路采用两个液控单向阀调节,如图10 所示,该回路可实现活塞杆在任意位置的停留且两活塞往返的速度可通过调速阀调节保持同步,同步性好,同步差为1%-3%。

图9 剪叉机构同步回路优化前图

图10 剪叉机构同步回路优化后

4 结语

文章主要对供电所登高作业车进行了优化和改进,主要包括起升油缸铰点优化,使其在整个过程中受力平稳,寿命长;对站人平台进行了人和工具分离设计,并加强了结构;对起升机构液压系统进行了优化设计,使其运行更平稳,通过上述优化改进,最大程度保障了登高作业车的可靠性和作业人员的安全。