一桩一柱先插法结合高精度倾角传感器的质量控制要点

2023-10-31谢显鹏XIEXianpeng夏锦康XIAJinkang满宁宁MANNingning揭伟JIEWei左丽娜ZUOLina

谢显鹏 XIE Xian-peng;夏锦康 XIA Jin-kang;满宁宁 MAN Ning-ning;揭伟 JIE Wei;左丽娜 ZUO Li-na

(①中建四局土木工程有限公司东莞分公司勤诚达云邸项目部,深圳 518101;②深圳市岗隆实业有限公司,深圳 518101;③中建四局土木工程有限公司东莞分公司,东莞 523000)

0 引言

随着城市化的不断发展,用地成本在持续提高,同时因城市发展需要,旧城区的改造工作也更多地被提上日程;土地资源的愈加紧缺,如何减少建筑物的占地面积,消弱施工过程对周边环境的影响已经成为必然要思考的问题,逆作法施工无疑是解决这一问题的一种方式。逆作法施工通过利用建筑物自身结构作为施工场地,结构楼板作为水平向支承结构,一桩一柱作为竖向支承结构,可以最大程度地减少对施工用地的需求及对周边环境造成的扰动;逆作法施工过程中为保证结构安全,避免结构偏心荷载,需严格控制一桩一柱的施工质量。

1 应用背景

勤诚达云邸项目,总建筑面积约21 万m2,用地呈不规则长方形,面积约1.69 万m2,长边约176m,短边约116m,支护周长约530m。由4 栋塔楼和一栋幼儿园组成,地下4 层;项目周边环境复杂,西侧为老旧多层住宅,且此片区内小区住宅结构有不同程度的损伤;采用全逆作法施工,如图1 所示。

图1 项目鸟瞰图

2 技术特点

2.1 工程特点

本工程的一桩一柱主要特点如下:①体量大,种类多;本工程共有钢管柱299 根,钢管柱有圆形和矩形两种,矩形 钢 管 柱 尺 寸 有300 ×350,350 ×350,350 ×400,350 ×500,400×450,400×500,500×700,600×600 几种,圆形钢管柱直径600,700,800 三种;钢管柱净长18.45~24.25m。②施工精度高;逆作期间竖向支承结构为钢管柱,钢管柱承担主体结构及上部施工荷载,为避免偏心荷载,住宅、保障房及幼儿园范围内钢柱垂直度偏差≤1/1000,办公楼及纯地下室区域钢柱垂直度偏差≤2/1000;精度要求均远大于规范JGJ432《建筑工程逆作法技术标准》要求的1/300。③地质条件复杂;工程北侧在地下室底板以上存在中、微风化岩层,南侧地质相对较差,存在破碎带岩层,地质变化较多,存在夹层,桩基施工时候挖孔深度变化较多,终孔确认条件复杂。

2.2 方案选择

相对于低强度的混凝土(如C35~C45 的混凝土),高强度混凝土(C60)进行配合比设计时,为达到高强度要求,配比石子的粒径相对较大,当作为水下混凝土使用时,流动性较小,采用导管法浇筑混凝土时,混凝土不易实现自由上翻,浇筑质量无法控制。先插法施工为先下插钢管柱,工程桩与钢管柱混凝土同时浇筑;后插法施工为先浇筑工程桩混凝土,后再下插钢管柱,待工程桩混凝土终凝后再浇筑钢管柱混凝土;根据先插法及后插法施工特点,钢管柱与工程桩混凝土强度等级相差较小的采用先插法,混凝土强度等级相差较大的采用后插法。本文针对先插法施工工艺要求进行阐述。

2.3 测垂特点

本工程引入高精度倾角传感器取代传统的安装测斜管测垂或水准仪测垂,对比传统的测垂方式,高精度倾角传感器测垂时将传感器直接贴在下插的钢管柱上,即可在与传感器相连的屏显设备上快速的显示钢管柱的垂直角度值,根据角度值即可测算出钢管柱下插的垂直度偏差情况,高精度倾角传感器的精度值能达到0.001°(换算为垂直度偏差为1/57306.59),精度值超出施工要求很多,其一般被使用于沉降观测、高精度机械稳定性测试方面,通过将其引入建筑施工行业进行钢管柱的垂直度测量,可以更快地将钢管柱垂直度情况数据化,极大地提高施工效率同时也使得垂直度的控制调整变得更加高效。

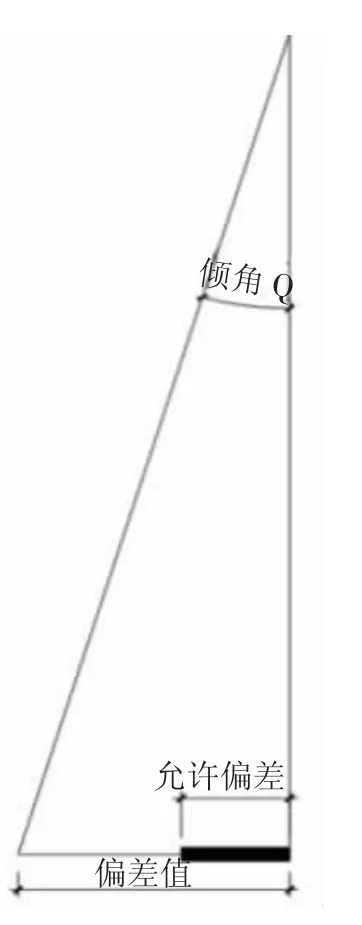

倾角仪可测量水平向(X 轴)、垂直向(Y 向)的偏差值及测量扭转情况(Z 向);作为钢管柱调垂使用时以X 轴方向数值作为调垂依据,数值越接近90°,垂直度偏差越小。垂直度偏差数值测算可通过三角函数进行测算,需调整偏差值=钢管柱长*tanQ-钢管柱长*1/1000=钢管柱长*(tanQ-1/1000),如图2、图3 所示。

图2 高精度倾角传感器数据

图3 偏差值测算示意图

3 工艺流程及要点

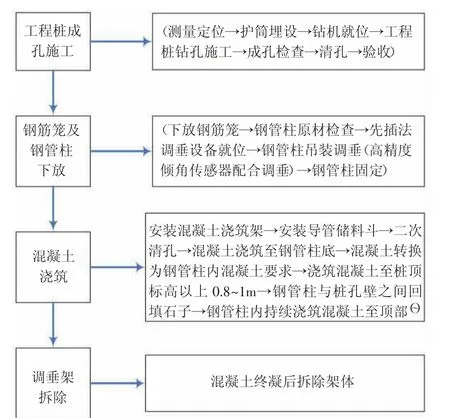

3.1 工艺流程(图4)

图4 工艺流程

3.2 工程桩成孔施工

根据坐标点放出桩孔定位点;采用先挖孔、拉线定位导向,旋挖机震入的方式埋设钢护筒,钢护筒采用履带吊及旋挖机一次性埋设;项目根据施工进度要求选择SR415R、SR425H10、XR400D、SR525R、ZR400V 几种型号的旋挖机钻进成孔,过程中确保垂直度偏差在1/200 以内,泥浆比重控制在1.2 左右,含沙率控制不大于8%;成孔后清孔方式选择气举反循环,控制最终泥浆比重在1.1~1.15,且最终浇筑前沉渣厚度不应该大于50mm。

3.3 钢筋笼及钢管柱下放

①钢筋笼下放。钢筋笼在工程桩施工完成后起吊下放,采用2 点起吊,顶部设置吊筋,吊放过程严格控制钢筋笼垂直,防止刮蹭孔壁导致塌孔。

②钢管柱原材检查。一桩一柱垂直度要求较高,钢管柱原材的垂直度是保证施工质量的首要条件。钢管柱运至现场应拉线复测钢管柱垂直度,对于垂直度不满足要求的严禁其进场,第一时间进行退场处理,堆放时需在底部加垫枕木/型钢,防止钢管柱变形弯曲,且钢管柱禁止叠放。

③调垂设备就位。需采用调垂设备配合钢管柱下插,调垂设备设置一个固定平台和一个调垂体系,固定平台主要作用为辅助钢管柱下放后的对中及固定,避免调垂后发生平面偏移;在固定平台每侧设置拉钩,通过拉钩进行垂直度调整。

调垂设备就位前需进行对中处理,将调垂设备中心与桩孔中心对应,对中采用设置十字线的方式,两者对中完成后,将调垂架与地面进行固定,固定采用打膨胀螺栓的方式,记录下中心点距离调垂架内侧四个边的距离,便于后期钢管柱对中。

④钢管柱吊装调垂(高精度倾角传感器配合调垂)。根据钢管柱重量选用三一SCC600 型履带吊进行吊装,采用三点起吊的方式,钢管柱过长时可采用双机抬吊,采用一台辅助起重机配合起吊;钢管柱起吊后下放过程中需控制钢管柱稳定性,避免钢管柱与调垂设备接触,导致调垂架偏位,影响垂直度,如图5 所示。

图5 钢管柱三点起吊示意图

钢管柱调垂时分为两步:钢管对中及钢管调垂。

1)钢管对中。钢管柱对中在下插到一定标高后开始,根据调垂设备对中后十字钢筋中心点距离调垂设备支座的距离,从而计算得出钢管柱外壁距离支座的距离,根据此距离进行对中,对中后通过底层平台将钢管柱进行固定。2)钢管调直。钢管对中后,在钢管柱上张贴高精度倾角传感器,根据传感器反馈数据调节钢管柱垂直度,直至垂直度达到设计要求1/1000 为止,然后用调垂架的下部平台及上部的调节钢索将钢管固定。

3.4 混凝土浇筑

①安装混凝土浇筑架。由于调垂要求,钢管柱高出混凝土浇筑面,因此需在调垂平台外围再放一个混凝土浇筑平台用于混凝土浇筑;浇筑平台与调垂平台应分开,避免浇筑过程对调垂平台产生较大扰动;在此平台上采用汽车吊吊设灌浆斗,导管从钢管柱中间下放至桩底,采用泵送混凝土的方式进行混凝土灌注。

②安装导管储料斗。工程桩及钢管柱混凝土浇筑采用导管法水下灌注的方式,钢管柱内径最小为350mm,选用的导管直径宜为250mm。导管长度偏差需进行控制,不超过总长的1%,内壁平直,无变形情况,避免因导管变形造成钢筋笼卡住导管。选择导管时不宜过小,一般不小于250mm,导管过小混凝土冲击力较小,采用导管法水下浇筑混凝土时上翻困难;导管不能直接安装到底,安装完成后需距孔底0.3~0.5m。

③清孔。待导管及储料斗安放完成后开始二次清孔,清孔工艺选用气举反循环的方式,清孔结束后需复测孔底沉淤厚度,保证厚度不大于50mm。清孔过程注意控制气压、泥浆配比清孔,避免过度清孔导致塌孔。

④混凝土浇筑。1)混凝土选用商品混凝土,提前与搅拌站沟通配合比情况,控制混凝土流动性,保证作为水下砼使用时的浇筑质量。2)混凝土浇筑过程中导管严禁拔出混凝土面,首灌时浇筑方量需进行计算,保证导管的一次埋入深度要求,从首灌开始,混凝土材料需连续供应,避免中途断供的情况发生,需提前梳理运输路线,规划混凝土供应车辆,保证连续浇筑。3)混凝土浇筑开始后,需安排专人跟进混凝土浇筑情况,应保证混凝土面匀速上升,当混凝土浇筑至钢管柱底部0.2~0.5m 范围时,需延缓混凝土浇筑速度,避免浇筑速度过快,混凝土上升带来的冲击力使得钢管柱上浮,待浇筑至桩顶标高往上1m 时,在钢管柱外侧均匀回填碎石(回填前埋设1 根注浆管,予以固定,灌注完成后进行注浆),碎石压力与混凝土向上的反力相互抵消,避免混凝土超量浇筑,导致后期打凿清理困难;持续回填碎石直至钢管柱内泥浆外溢肉眼可见时,减缓碎石回填速度,逐步停止回填。开始钢管柱浇筑时保持导管埋深在2-6m(保证混凝土能上升的情况下埋深不能过浅,因为钢管柱孔口较小,如埋深较浅会导致钢管柱内混凝土无法反压密实,导致后期抽芯检测时强度不达标,浇筑过程应间断活动并慢慢提升导管,混凝土应适当超灌,以钢管柱内存在洁净的混凝土溢出作为标准)。(浇筑过程中由于碎石不能一次回填到位,碎石回填阶段钢管柱外混凝土还可能往上升,最终混凝土超灌高度会超过初始高度,根据试桩情况,可能达到2~3m。)4)浇筑过程中,实时监测钢管柱垂直度情况,如发现钢管柱发生偏位,可通过调垂平台的钢索进行调整,或通过反向回填石子的方式进行辅助调垂。

⑤架体拆除。桩柱浇筑过程需在运出搅拌站时留置标准养护试块,混凝土运至现场后在现场使用密封袋留设同条件养护试块,根据试块的情况判断混凝土的凝固情况,待混凝土终凝后方可将调垂架拆除,拆除后用槽钢将钢管柱进行固定,防止因混凝土凝固情况不稳定而造成钢管柱偏位或沉降。

4 质量管理措施

4.1 灌注桩施工质量保证措施[1]

①桩位控制。旋挖成孔前,考虑施工作业机械重量较大,而场地内地质含水量较大,土质偏差,为防止因土质的不均匀沉降导致桩位偏差或桩斜,需将地面进行全硬化处理,硬化厚度约300mm,桩孔施工过程中直径略大于设计桩径30cm。②桩斜控制。定时测量钻进垂直度,及时调垂,钻孔过程保持匀速,避免钻速骤变、钻具跳动等情况,从而保证桩孔垂直度。③桩径控制。桩基施工过程中应根据地勘报告显示的地质情况选用合适的钻头,避免钻头在不同土质造成的扩孔效果不同从而影响桩径;随着土层的含砂率增加适当减小钻头直径。④桩长控制。施工人员对于高程换算应准确,使用的测绳等测量工具精度应准确。⑤桩底沉渣控制。钻进过程中需控制好泥浆比重,配比保持在1.2 左右,旋挖机钻进过程控制泥浆含砂率,避免含砂率过高导致的沉渣变厚,混凝土浇筑前选择合理的清孔方式,旋挖机清孔与气举反循环的清孔方式交替进行。⑥混凝土强度控制。提前分析混凝土配合比,分析外加剂使用情况,过程中严格制作试块,每车混凝土均需进行坍落度测试。

4.2 钢管柱施工质量保证措施[2-3]

①钢管柱施工采用全站仪配合高精度倾角传感器进行垂直度测量,保证安装精度,所有仪器使用前均需进行检测鉴定,确保仪器的测量精度及可靠性。②加强过程交底,吊装钢管柱时避免碰撞调垂架从而影响垂直度。③使用专用的调垂设备进行钢管柱调垂,复测完成钢管柱位置、标高、垂直度后,采用调垂设备的平台及钢索固定钢管柱,固定完成后开始混凝土浇筑。④浇筑过程持续监测钢管柱情况,过程通过反向回填碎石等方式辅助调垂;从四个面同时监测混凝土面高差情况,以便根据混凝土面上升情况控制混凝土浇筑速度及安排碎石回填。