某注水井筛管腐蚀断裂失效分析

2023-10-30冯电稳杨中娜徐志刚

冯电稳,谈 涛,杨中娜,杨 阳,徐志刚

(1.中海油(天津)管道工程技术有限公司,天津 300452;2.天津北海油人力资源咨询服务有限公司,天津 300452)

砂岩油藏分布范围广,油井出砂是油气开采中的普遍现象,在油田开发过程中,为保持井壁稳定和正常开展注水作业,需要采取防砂措施,目前应用最广泛的是机械筛管防砂方式[1-3]。随着油井注水开发的进行,储层岩石颗粒会在井下聚集,对筛管形成一定程度的堵塞,并在筛管结垢,在部分位置产生腐蚀,进而引起筛管的腐蚀断裂失效,严重影响油田的增产提效及安全生产[4-8]。

1 筛管腐蚀断裂失效情况

某油田注水井于2009年6月开始投注,完井方式为套管射孔,完井层段为L40—L100,完井层位渗透率为171~1 796 md,孔隙度为19.8%~27.3%。管柱分五段注水,初期注入压力为1.41 MPa,注入量为825 m3/d。

2010年1月采用生产测井仪(Production Logging Tool,简称PLT)对油井进行测试,结果显示,主力层L100吸水量较低,PLT测试工具在井深1 404 m处遇阻。2010年3月实施清砂和过油管射孔作业,清砂至1 437 m深时,过油管射孔井段深度为1 422.6~1 428.6 m,射孔作业后注水量从1 272 m3/d上升至 1 749 m3/d;2012年5月至2019年10月进行多次分层酸化作业,酸化初期酸化效果明显,但后期由于酸的注入量减少,酸化效果变差。2020年12月进行修井作业,发现油井管柱的筛管外壁结垢,其盲管腐蚀严重,并存在断裂脱落现象,现场筛管腐蚀情况见图1。筛管基管材质为L80钢,筛网材质为316L不锈钢。

图1 现场筛管腐蚀情况

为了查明筛管发生腐蚀断裂的原因及制定有效的预防措施,采用照相机、扫描电镜、能谱仪、X射线衍射仪、直读光谱仪、洛氏硬度计和金相显微镜等仪器设备,对发生腐蚀断裂的筛管进行宏观形貌观察、材质检测、硬度检测、金相组织检测和微观形貌分析,并对腐蚀产物进行成分分析。

2 试验结果与分析

2.1 宏观形貌分析

从现场共取回3根筛管,其中1根发生断裂(标记为1号),1根发生腐蚀穿孔(标记为2号),剩余1根未发现明显的腐蚀缺陷(标记为3号)。1号筛管断裂后脱落的盲管位于井下1 142.645~1 151.750 m处,2号筛管位于井下1 159.848~1 168.453 m处,3号筛管所处位置不详。

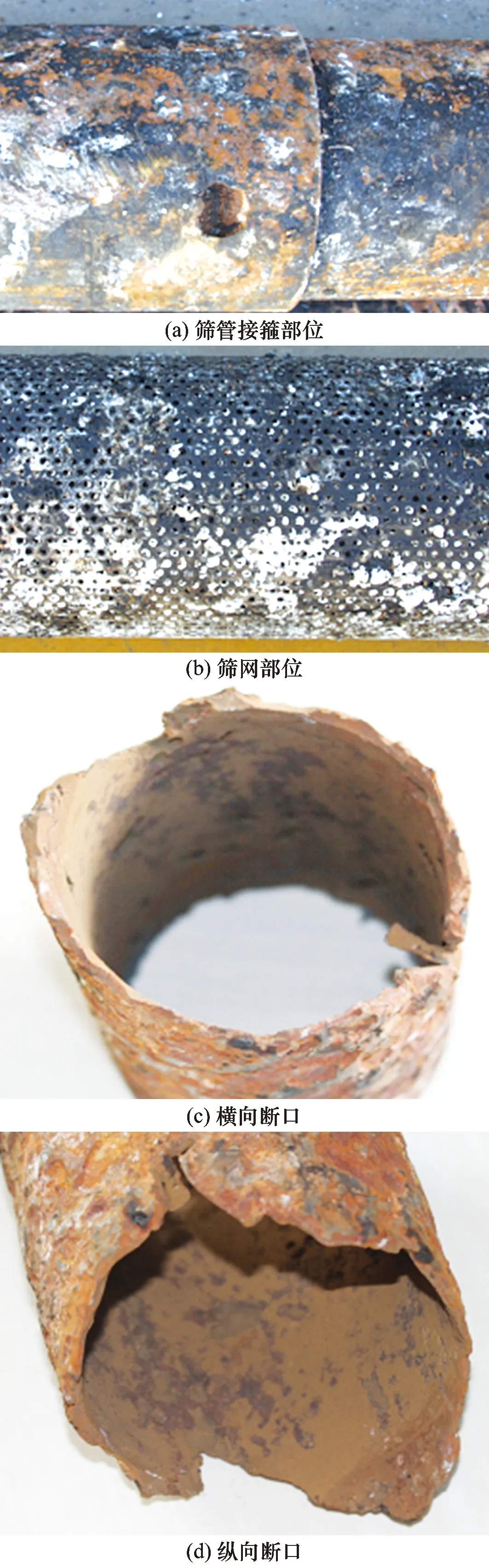

1号筛管外壁及断口腐蚀形貌见图2。

图2 1号筛管外壁及断口腐蚀形貌

从图2可以看出,1号筛管接箍部位有明显的腐蚀坑,筛网部位整体呈现黑色,部分位置布满着白色附着物及黑色油污,管端部位存在断裂现象,其他盲管部位存在腐蚀凹坑。仔细观察1号筛管断口处,从横向来看,整个断面腐蚀减薄严重,断口端面比较平滑,呈45°斜角;从纵向来看,筛管外壁凹凸不平,存在许多腐蚀凹坑,并且外壁还有一处长约3 cm的豁口,与向里歪的翘边相连,进而发现豁口由腐蚀穿孔点扩展开裂所形成。据此推测,豁口纵向扩展延伸,在拉应力作用下导致筛管沿轴向发生断裂。

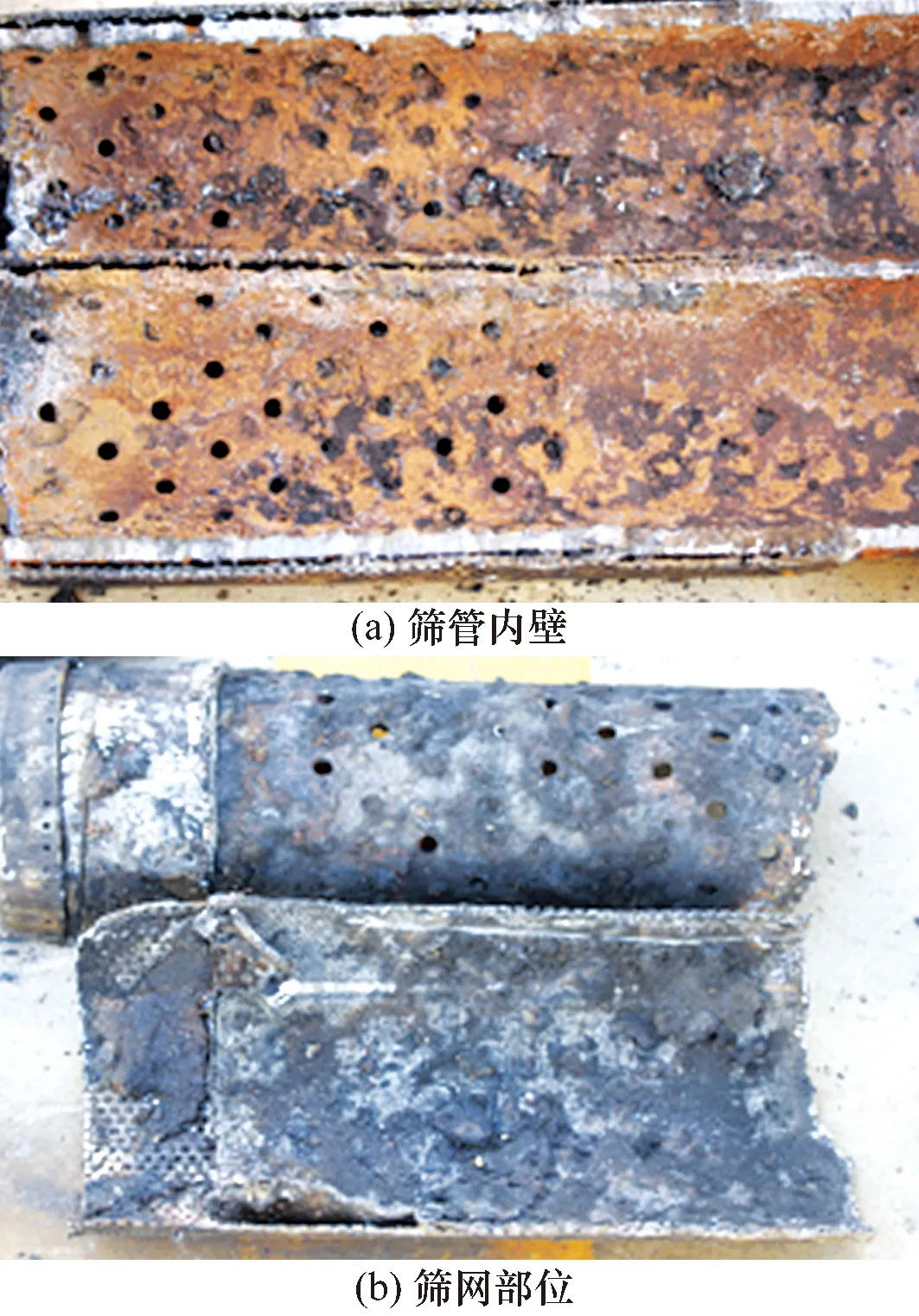

对1号筛管进行纵向解剖,并将筛网与基管分离,进一步观察筛管内壁及筛网的腐蚀形貌特征,1号筛管内壁及筛网腐蚀形貌见图3。从图3可以看出,1号筛管的筛孔已被黑色物质堵塞,其腐蚀较轻;盲管腐蚀严重,其内壁出现不均匀的腐蚀凹坑,腐蚀凹坑呈“马蜂窝”状分布;在筛网与基管中间发现一层黑色的物质将筛网及基管网眼堵塞,造成防砂过滤效果变差。

图3 1号筛管内壁及筛网腐蚀形貌

2号筛管外壁和内壁的腐蚀形貌分别见图4和图5。从图4可以发现,在筛管中间位置处有腐蚀穿孔的现象,并呈现出台阶状腐蚀形貌特征;穿孔由外腐蚀引起,且穿孔点周围存在一些大小不一的腐蚀凹坑;与1号筛管的筛网腐蚀情况相似,2号筛管的筛网同样布满着白色附着物及黑色油污,网眼堵塞严重。

图4 2号筛管外壁腐蚀形貌

图5 2号筛管内壁腐蚀形貌

从图5来看,2号筛管内壁穿孔点周围比较光滑平整,内壁部分位置存在腐蚀凹坑,坑内填满黑色的腐蚀产物,呈现台阶状腐蚀形貌特征,再结合其外壁的腐蚀形貌特征,可以看出2号筛管同时存在外腐蚀和内腐蚀,造成穿孔的主要原因为外腐蚀。

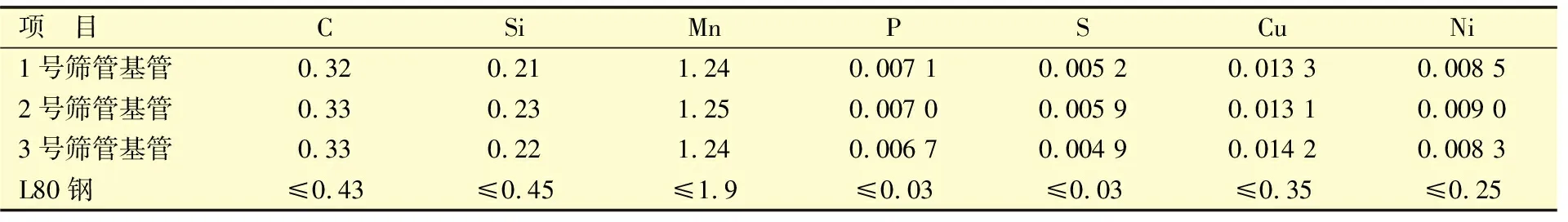

2.2 材质化学成分分析

对3根筛管基管的材质进行化学成分检测,结果见表1。结果显示,1号、2号和3号筛管基管的材质化学成分均满足L80钢标准要求。

表1 筛管基管材质化学成分 w,%

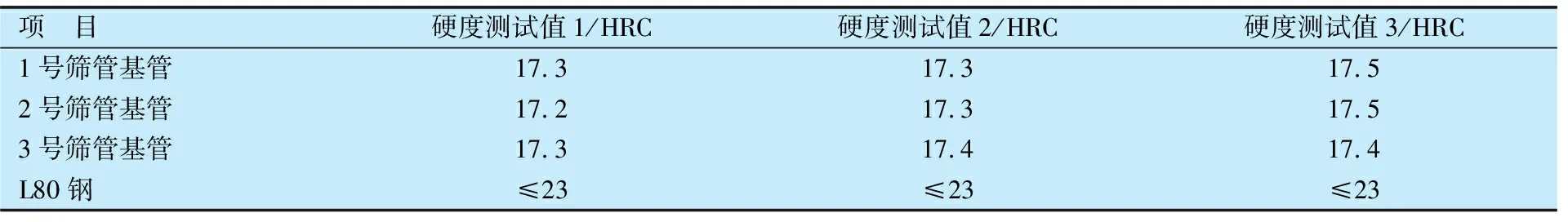

2.3 硬度检测分析

对3根筛管基管进行硬度测试,试验结果见表2。由表2可以看出,3根筛管基管的硬度均符合L80钢的标准要求。

表2 筛管基管试样硬度

2.4 金相组织分析

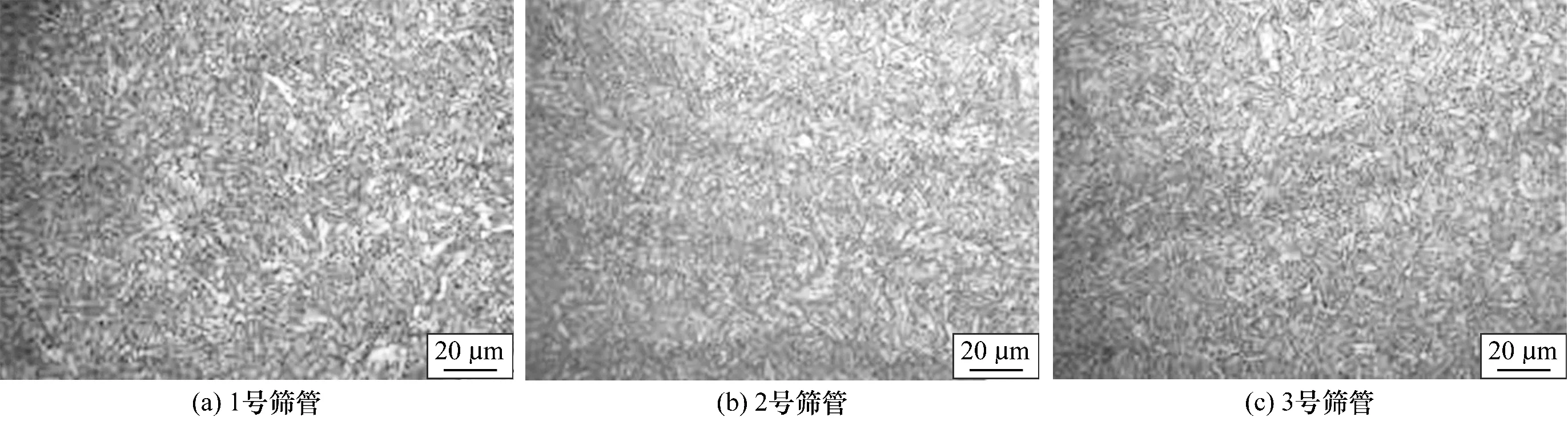

分别从3根筛管基管中取样,采用金相倒置显微镜对试样进行金相组织分析,试样金相组织见图6,金相检验结果表明,1号、2号和3号筛管的金相组织均为回火索氏体。

图6 筛管基管试样金相组织

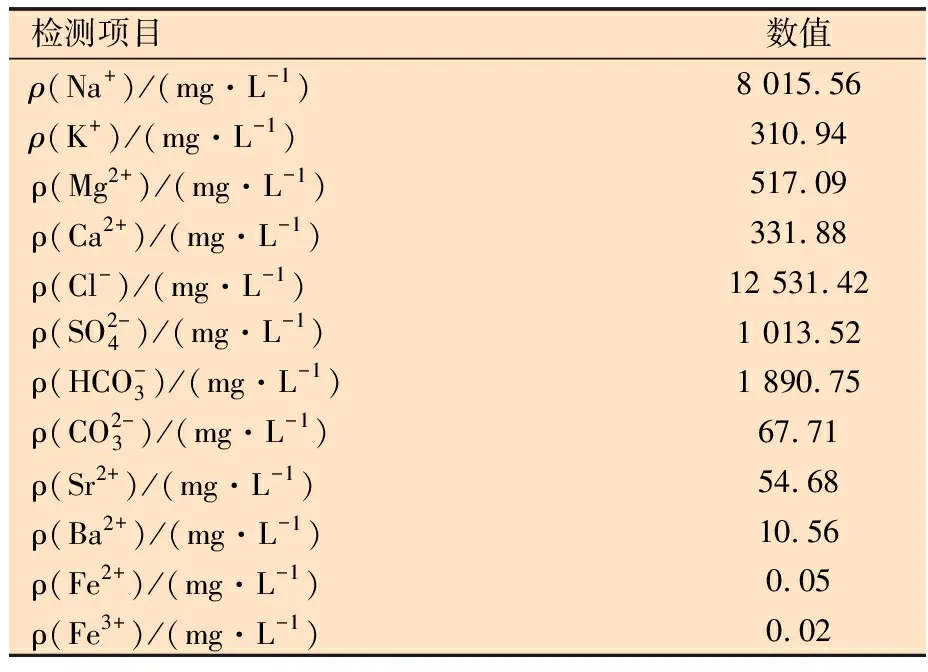

2.5 注入水水质分析

表3 现场注入水水质分析结果

2.6 腐蚀产物分析

分别选取1号和2号筛管内壁与外壁的附着物进行成分分析。对试样进行除油、过滤及干燥处理后进行XRD测试,扫描角度2θ为3°~80°,采样步宽为0.02°,波长λ为1.540 56 nm。XRD分析结果表明:1号筛管盲管外壁黑色附着物主要为FeCO3,KCl,SiO2和Ca2Al2SiO6(OH)2等物质;筛网外壁白色附着物主要为KCl,SiO2和K3Al(SO4)3,其中K3Al(SO4)3为析出的结晶盐;1号筛管基管内壁腐蚀凹坑内产物主要为FeCO3和SiO2等物质;2号筛管外壁腐蚀穿孔处附着物主要为FeCO3,SiO2及KAlSi3O8等物质。

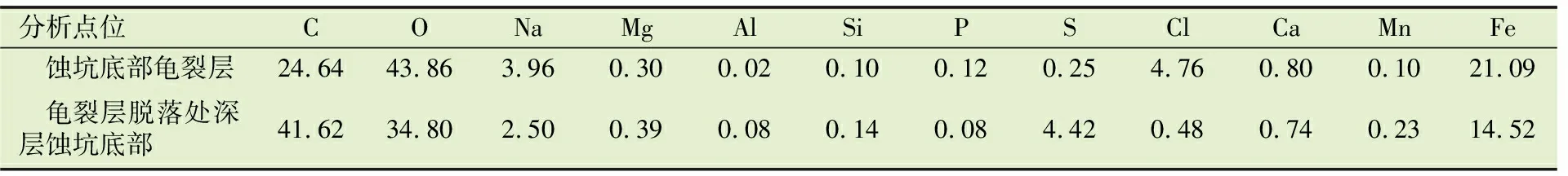

2.7 微观形貌分析及元素分析

采用扫描电镜对1号筛管的断口进行分析,断口处微观形貌见图7。从图7可以看出,裂纹源位于纵向豁口穿孔点附近,穿孔点附近存在蚀坑,蚀坑底部存在龟裂层,其中部分龟裂层已经脱落,形成更深的蚀坑。

表4 断口处元素分析结果 w,%

3 腐蚀原因分析

通过宏观形貌分析可知,筛管断裂主要是由外腐蚀造成的。通过对筛管内壁和外壁的腐蚀产物或附着物进行分析,发现其主要成分为FeCO3,K3Al(SO4)3,Ca2Al2SiO6(OH)2和KAlSi3O8等物质。由于筛管外壁的介质流速较小,结垢物质容易在筛管外壁聚集,尤其是在盲管部位其结构复杂,结垢较多。同时水中的Ca2+和Mg2+等成垢离子含量较高,其结垢倾向较高,当遇到水中溶解的CO2时,会形成CaCO3和MgCO3,并沉积附着在管壁上。由于垢层具有良好的封闭作用,使得垢层内外介质交换受阻,形成局部酸性环境;另外,由于垢层还具有阴离子选择性,阳离子不易从垢层内部扩散到外部,导致腐蚀形成的Fe2+不断积累,使正电荷过剩,为了保持局部微环境的电荷平衡,外部具有较强极性和穿透性的Cl-不断地进入垢下区域,从而在筛管内层与垢层之间形成浓差电池,内层金属成为阳极,被不断地腐蚀[9]。

根据工况信息,筛管的失效管段位于井段L50层,该处温度为65 ℃。根据油井作业记录发现,此井段注入率比较低,且实施过CO2调驱作业。因此推测失效筛管所在地层渗透率较低,引起流体流速降低,当流速较低时,细颗粒物更容易深入筛网并形成堵塞。在筛管防砂作业初期,地层流体携带固体颗粒冲击防砂筛管,当固体颗粒的粒径大于挡砂筛网孔径时,固体颗粒就无法进入筛网内部而被挡在筛网外面,较粗的固体颗粒堆积到一定程度后会形成新的挡砂层,但是在筛管防砂作业后期,一些更细的固体颗粒会进入孔道,造成筛网表面堵塞严重,继而完全堵塞筛管。另外,根据其他相关记录发现,失效筛管附近存在返砂及冒泡现象,筛管在较高的气体压力及多相介质下会发生腐蚀,结合筛管内壁和外壁的腐蚀形貌及腐蚀产物分析推断其为CO2腐蚀。

综合上述分析可知,筛管断裂主要是由外腐蚀导致的,筛管外壁主要发生沉积物下的腐蚀,筛管表面的Cl-加剧了腐蚀,其主要特征表现为腐蚀穿孔;另外,筛管内壁存在气相CO2腐蚀。因此筛管在内外腐蚀的共同作用下,其整体结构失稳,最终导致筛管断裂[10-14]。

4 结论及建议

4.1 结 论

(1)该注水井筛管基管材质化学成分满足L80钢的标准要求。

(2)该注水井筛管外壁发生沉积物下腐蚀,内壁发生CO2腐蚀,内外腐蚀共同作用导致其管壁减薄,承载能力下降,最后筛管在外力作用下发生了断裂。

(3)筛网部位堵塞严重,这与地层渗透率较低、结垢离子含量较高和固体颗粒的沉积堵塞有一定关系。

4.2 建 议

(1)为了避免筛管外壁成垢离子聚集,对注入水和地层水进行配伍性试验,对结垢情况进行综合分析,有效控制注入水中的成垢离子含量,降低因注入水与储层不匹配而对筛管造成的损害。

(2)加强对注入水中溶解氧、细菌和CO2等腐蚀性介质的监测,及时调整筛管的防腐蚀措施。

(3)关注油井产出液中的水质分析结果,及时调整药剂的加入。