涂层对水力机械材料磨蚀性能影响的试验研究

2023-10-30吴佰杰雷星星尕藏才让卢金玲

张 欣,吴佰杰,雷星星,尕藏才让,卢金玲,王 凯

(1.中国电建集团成都勘测设计研究院有限公司,四川 成都 610072;2.西安理工大学水利水电学院,陕西 西安 710048)

0 前 言

含沙水域中水力机械的磨蚀问题不可避免,水力机械磨蚀不仅会造成过流部件表面形态发生改变,加剧水力不稳定,对出力及运行效率产生影响;此外磨蚀造成的材料破坏还会导致过流部件结构破坏失效,严重时使机组产生强烈振动、噪音和负荷波动,直接影响水力机械的安全稳定性及服役寿命[1-2]。在我国西南和西北地区的高水头、多泥沙流域,水力机械磨蚀问题尤为严重,每年因磨蚀问题造成大量的经济损失和能源浪费。因此,解决水力机械过流部件磨蚀问题十分迫切。

目前,针对水力机械磨蚀问题常采用的应对措施主要包括:①改善水力机械运行工况;②采用抗磨蚀材料;③水力机械设备改型优化;④水力机械过流部件采用抗磨涂层。综合考虑成本及可行性等因素后,应用最广泛的方法就是利用表面工程技术对过流部件采用抗磨涂层。曹力等[3]采用超音速火焰喷涂技术与纳米改性技术相结合在水轮机过流部件基体制备纳米WC陶瓷涂层并应用于新疆卡拉贝利水电站,发现其具有显著抗泥沙磨蚀效果。张瑞珠等[4]通过对水轮机叶片喷涂聚氨酯弹性涂层,发现其能够有效减缓含沙水流对水轮机的磨蚀破坏,达到延长运行寿命目的。Wu等[5]在1Cr18Ni9Ti不锈钢基体上制备了纳米结构的WC-CoCr涂层,其产生的不定型相提高了涂层硬度,使涂层具有较好抗磨蚀性能。Romo等[6]采用焊条电弧焊技术在13-4钢表面堆焊钴基合金Stellite6,发现焊层的抗空蚀性能得到大幅度提高,同时整体抗磨蚀性能优于基体。Paul等[7]在AISI 316L不锈钢表面激光熔覆铁基合金Metco-41C无钴合金,发现其在空化作用下出现硬化现象,因而具有优良的抗磨性和抗空蚀性。

尽管抗磨蚀涂层技术在水力机械中应用越来越广泛,但由于水力机械种类繁多,运行工况环境差异较大,同时涂层的喷涂方式多样导致涂层性能不尽相同。为此,文章利用搭建的旋转喷射磨蚀试验装置对4种已分别喷涂氧化铝陶瓷(Al2O3)、镍基合金(Ni60)、碳化钨(WC)、钴铬钨(CoCrW)涂层的水力机械过流部件常用材料进行对比试验,借助XRD-7000型X射线衍射仪(X-ray diffractometer)及TESCAN VEGA3 XMU型高精度扫描电镜(Scanning electron microscope,SEM)对涂层物相结构、元素含量以及磨蚀破坏形貌进行检测、观察及分析,探究不同基体材料在不同涂层下抗磨蚀破坏机理,同时对涂层的失效行为进行分析,为后续水力机械过流部件高抗磨蚀性能涂层的选取提供参考价值。

1 试验设备及试验材料

图1为自行搭建的用于水力机械过流部件材料磨蚀试验研究的旋转喷射磨蚀试验装置[8]。整个试验装置由混水箱、调速电机、隔膜泵、稳压系统、冷却系统、试验转盘和控制柜等组成。试验转盘作为试验的核心部件如图2a所示。转盘共有8处凹槽,按照同种材料采用对角放置原则可同时进行4种材料下8块试件磨蚀试验。试验试件均通过统一加工尺寸大小相同。试验运行中调速电机带动转盘旋转,试验试件沿周向均布于转盘之上,试件表面均开设相同的空化诱发孔,在诱发口后方形成空蚀,同时含沙水流通过4个均布的直径为2.5 mm的喷嘴喷射冲击试验试件,从而在试件表面形成空蚀与冲击磨损的联合作用,即磨蚀破坏。

图1 旋转喷射磨蚀试验装置

图2 试验转盘及速度三角形示意

图2b为试验装置速度三角形矢量图,其中冲蚀速度W为相对速度V与圆周速度U的合速度,而V为含沙水流通过喷嘴时的喷射速度,其方向垂直于旋转圆盘;U指旋转圆盘上试验试件空化诱发孔所在分度圆的线速度,其方向与分度圆旋转方向相切,大小由拖动旋转圆盘的调速电机控制。

本次试验选用的4种材料分别为:16Mn、ZG20SiMn、45号碳素结构钢及A型高锰钢板,这些材料在水力机械过流部件及引水管道等有着广泛应用。

2 试验方法及参数设置

2.1 试验方法简述

试验前用乙醇将经喷涂处理厚度为0.3 mm的试件清洗、烘干后固定于试验转盘。整个试验持续进行24 h,每3 h取样一次,清洗和烘干后使用精度为0.1 mg的电子天平测量质量,对角放置的同种试件试验前后质量差值的平均值作为该组质量损失。试验过程中根据沙粒的磨损情况进行定期换沙以保证磨蚀过程中沙粒的几何形状保持一致。沙粒选用黄河花园口非规则块状沙,其中值粒径为0.248 mm。图3为试验前及试验6 h后沙粒几何形貌,可以看出试验前沙粒表面棱角分明局部存在较多凸起尖角,而6 h后沙粒表面凸起的尖角趋于圆滑,其磨损切削性能出现较大下降[9]。

图3 试验前后沙粒几何形貌

2.2 试验参数设置

为探究水力机械过流部件在不同涂层下抗磨蚀性能,试验选取4种常用水力机械过流部件材料分别对其喷涂Al2O3陶瓷涂层、WC涂层、Ni60涂层以及CoCrW涂层,试验时间设置为24 h,其中每间隔3 h取样一次进行称重分析,含沙量为3 kg/m3,冲击角度为30°,冲击速度为32 m/s,沙粒中值粒径为0.248 mm。

3 涂层成分及性能分析

3.1 涂层能谱分析

TESCAN VEGA3 XMU型扫描电子显微镜不仅可以对试件进行表面形貌二维分析,还可以利用其配备的EDAX能谱分析仪对试件中元素的种类及分布进行点、线、面的定性及定量分析。通过分析发现:①Al2O3陶瓷涂层主要为铝元素和氧元素,二者质量百分比分别为57.64%和42.36%,其中铝元素晶体结构与金刚石类似具有较高硬度,涂层的性能由铝、氧元素决定;②WC涂层中除碳元素和钨元素外还有0.85% 的钴元素,少量的钴元素具有催化及粘合作用[10];③Ni60涂层中除镍元素外还有铬元素与少量铁元素,铬元素对于提高涂层的硬度以及耐腐蚀性均具有明显作用;④CoCrW涂层中钴元素含量为51.51%,铬元素含量为35.05%,同时含有部分铁元素,作为司太立硬质合金的一种,高含量钴元素能够将整个合金中其他金属碳化物晶体结合在一起,使其具有更高的韧性同时降低了对冲击敏感性能,这种合金应用于零件可使零件寿命提高3~7倍[11-12]。

3.2 XRD分析

图4为4种涂层X射线衍射图,通过图4可以看出各涂层物质的相结构及分布情况。图4a中可以看到Al2O3陶瓷涂层主要存在α-Al2O3和γ-Al2O3两种结构,其中α-Al2O3属于三方晶系,在铝的氧化物中是最稳定的相,具有熔点高、硬度大、强度高、耐磨性好优点,而γ-Al2O3属于立方晶系,为多孔性、高分散度的固体物料,结构疏松,其比表面积活性较大[13-14],具有优异的吸附和催化性能,被广泛当作吸附剂、催化剂以及载体应用于石油和化工行业。图4b中WC涂层相组分为WC(主)、W2C、W,喷涂过程中碳化钨因氧化脱碳而发生相变产生W2C和W。碳化钨的相结构和含碳量对涂层的耐磨性具有很大影响,WC属于六方结构,而W2C属于伪六方结构,虽然在显微硬度上W2C高于WC,但W2C是一个脆性相,其抗疲劳磨损性能较差,在磨损过程中易产生应力集中,裂纹先从W2C晶界产生并逐步向WC晶界扩展从而产生破坏,多次重复破坏会造成整个涂层开裂脱落[15-19]。图4c中Ni60涂层主要由γ-(Ni,Fe)、Cr1.12Ni2.88及Ni等相组成。涂层由呈枝晶生长的镍基固溶体晶界化合物γ-(Ni,Fe)组成,固溶体中除含有Ni之外较多的Fe也溶入其中,同时部分Cr也分布于固溶体中生成硬质相从而构成整个晶界耐磨骨架[20-21]。图4d中CoCrW涂层XRD衍射分析图谱峰值较为单一,通过与Co基标准图谱进行对比发现峰位出现略微左移,根据布拉格公式2dsin θ=nλ,(晶体衍射基础方程中,n为波长的整数倍,d为晶面间距,θ为衍射半角,λ为波长)可知X射线波长一定时,角度的减小造成d值变大即晶格变大,这表明Co中固溶有原子半径较大元素即为元素W。通过固溶使得整个合金涂层具有较强的韧性及耐磨性。

图4 涂层X射线衍射

4 试验结果与讨论

4.1 涂层失重分析

图5为4种基体材料与其分别喷涂4种涂层的磨蚀累计损失质量柱状对比。可以看出以16Mn、ZG20SiMn及45号碳素结构钢为基体喷涂有Al2O3陶瓷涂层或WC涂层在经过试验后其磨蚀累计损失质量高于没有喷涂涂层的基体试件,而以A型高锰钢为基体喷涂有涂层的4种试件中仅喷涂Al2O3陶瓷涂层的磨蚀损失质量高于没有喷涂涂层的A型高锰钢试件。Ni60及CoCrW涂层在以上述4种材料为基体的试验中磨蚀损失质量一直低于相应没有喷涂涂层基体试件。同时,4种材料分别以基体试件的磨蚀损失质量为参考量,可对应计算出喷涂有不同涂层试件的磨蚀损失质量相对值。通过计算可以看出,16Mn试件在喷涂Al2O3陶瓷涂层后磨蚀累计损失质量为没有喷涂涂层的基体磨蚀损失质量的1.46倍,而喷涂有Ni60或CoCrW涂层磨蚀损失质量仅为0.535及0.362倍,可以认为喷涂Ni60及CoCrW涂层起到了对基体材料的保护作用即抗磨蚀作用,而Al2O3陶瓷涂层和WC涂层则没有起到抗磨蚀作用。

图5 有无涂层损失质量对比

4.2 Al2O3陶瓷涂层失效分析

Al2O3陶瓷涂层作为一种硬度极高的耐磨涂层但在磨蚀试验中损失质量却最为严重,本文通过对喷涂有Al2O3陶瓷涂层的4种试件磨蚀表面进行观察,发现4种试件表面全都出现大面积涂层脱落现象,并且同一基体4种涂层中也仅Al2O3陶瓷涂层出现这一现象,这说明出现涂层脱落与基体材料无关,更多应从Al2O3陶瓷涂层对热喷涂的适用性、制备过程工艺的规范性及Al2O3陶瓷涂层自身属性进行分析讨论。

图6为以16Mn为基体喷涂有Al2O3陶瓷涂层的试件在试验前后表面形貌。图6中可以看出在高速含沙水流的冲击作用下空化诱发孔后方出现涂层的脱落现象,同时在每间隔3 h对试件进行称重时发现这种脱落不是直接从涂层底部脱落而是逐层进行直至最后整个涂层脱落露出基体材料,涂层脱落所造成的质量损失远大于正常磨蚀破坏造成的质量损失,从而造成Al2O3陶瓷涂层无法对基体起到保护作用即抗磨蚀作用。

从Al2O3陶瓷涂层的结合强度及试件表面冲击时涂层的剥落情况来看,Al2O3陶瓷涂层主要通过喷涂时的高速撞击作用使得层与层及颗粒与颗粒之间进行机械咬合,并不是通过更加复杂内在的晶体中共价键或范德华力进行结合,同时涂层与基体之间热膨胀系数相差较大涂层与基体不浸润,导致它们之间结合强度较低在受到拉力或者冲击作用时容易出现脱落现象。而其他几种涂层喷涂后经高温熔化覆盖于基体表面,涂层内部主要以化学键进行结合,结合强度较高因此没有出现涂层脱落现象[22]。

4.3 涂层表面形貌分析

由于Al2O3陶瓷涂层在抗磨蚀试验中无法抵挡高速含沙水流的冲击作用致使出现涂层大面积脱落质量损失严重涂层失效现象,因此在进行涂层磨蚀破坏形貌微观分析时对Al2O3陶瓷涂层不做进一步讨论,仅对WC、Ni60及CoCrW涂层进行相关对比研究,并结合涂层XRD物相分析从涂层的微观组织结构探究其抗磨蚀破坏机理。

图7是以16Mn为基体分别喷涂WC、Ni60及CoCrW 3种涂层在磨蚀试验后表面形貌。相比于喷涂Al2O3陶瓷涂层在试验后出现涂层脱落现象,这3种涂层与16Mn基体结合良好,仅在空化诱发孔后方因磨蚀破坏产生局部轻微磨损迹象。

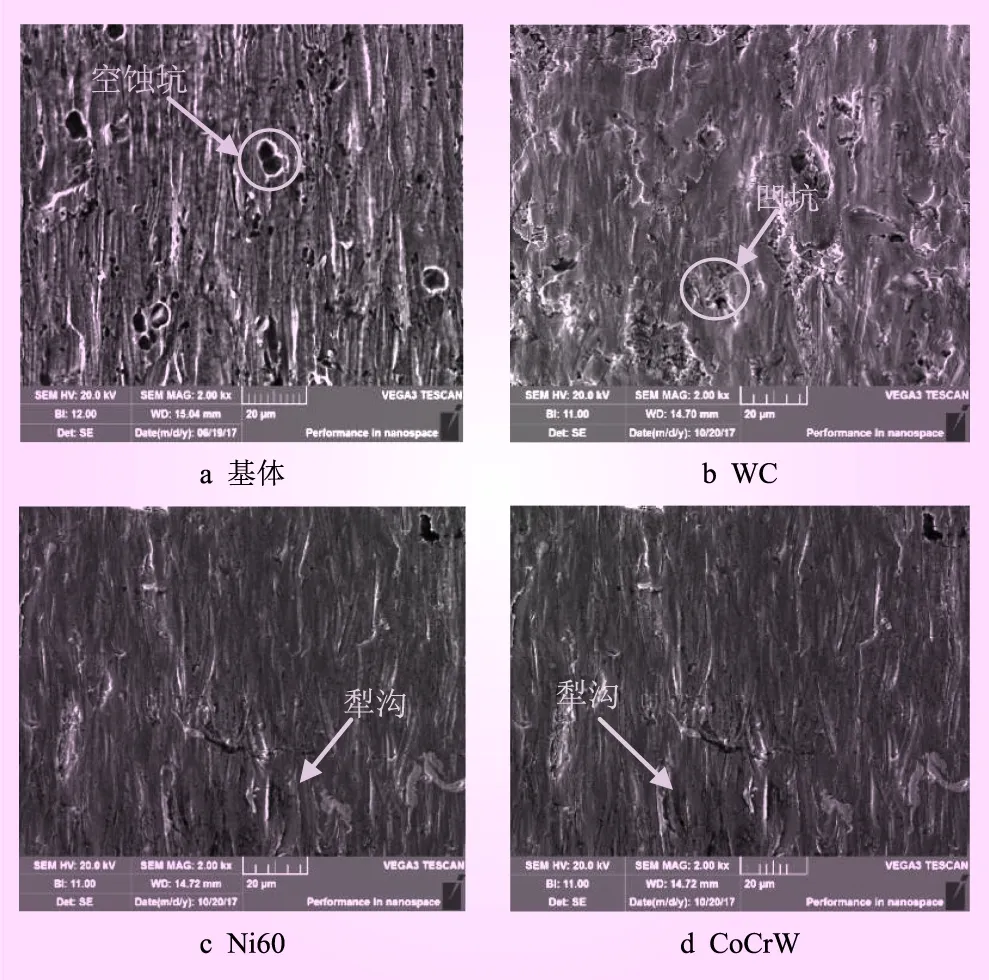

图8为16Mn试件基体及表面分别喷涂WC、Ni60及CoCrW涂层表面二维微观磨蚀形貌示意。对比发现:

图8 磨蚀破坏微观形貌对比(2000X)

(1)喷涂有WC、Ni60及CoCrW涂层的试件表面没有出现空蚀坑,这说明WC、Ni60及CoCrW涂层对试件表面起到了保护作用,具有一定的抗空蚀效果。

(2)16Mn基体表面图8a和WC涂层表面图8b相比Ni60和CoCrW涂层表面图8c、8d出现数量较多的细小凹坑,这说明在含沙水流高速重复冲击锻打挤压下16Mn基体及WC涂层出现因疲劳磨损脱落的现象,而Ni60和CoCrW涂层具有较好的抗疲劳磨损特性。

(3)WC、Ni60及CoCrW涂层试件相比16Mn基体试件在表面犁沟状磨痕的长度、宽度及深度上都出现了一定的减小,这说明3种涂层都起到了一定的抗磨效果。结合涂层XRD物相分析发现WC涂层在喷涂过程中发生相变部分转化为W2C和W,而W2C作为脆性相在反复冲击磨损下易出现疲劳磨损而造成涂层破坏,同时相变脱碳产生的W相也会对涂层的耐磨性产生影响导致晶界出现较多裂纹,在含沙水流中沙粒的高速冲击下产生质量损失[23]。

5 结 论

通过旋转喷射磨蚀试验装置对4种水力机械过流部件常用材料进行4种涂层下抗磨蚀试验研究,结合试验数据及涂层表面形貌分析得到如下结论:

(1)Al2O3陶瓷涂层硬度较高具有较强耐磨性,但其涂层之间及涂层与基体之间结合强度不高,涂层孔隙率过大,造成在冲击磨损过程中出现涂层的脱落,导致涂层失效未能起到抗磨蚀效果,不适用于冲击磨损。

(2)WC涂层具有较好抗空蚀作用,但因喷涂过程中易发生氧化脱碳相变产生W2C及W,导致涂层整体抗疲劳磨损性能降低在高速含沙水流的冲击作用下容易出现脱落造成失重损失。

(3)Ni60及CoCrW涂层与试件基体结合良好,涂层表面未出现明显空蚀坑与疲劳磨损造成的凹坑,犁沟状磨痕破坏程度较基体得到改善,涂层具有较好的抗磨蚀效果。

(4)CoCrW涂层对4种试件抗磨蚀作用最为明显,通过喷涂CoCrW涂层可以将试件磨蚀失质量降低至一半及以下,极大的延长了设备的使用寿命。