一种电子设备的集成液冷散热设计

2023-10-30林兰修张腾洋张伟涛

林兰修 张腾洋 张伟涛

(同方电子科技有限公司,江西 九江 332007)

电子设备的散热问题一直是设计中的重点和难点。功率器件是多数电子设备中的关键器件,其工作状态的好坏会直接影响整机可靠性。尤其是大功率器件发热量大,热量密度高,需要选择合理的散热和冷却方法,设计有效的散热系统,把电子元器件的温度控制在规定的数值下,在热源至外部环境之间提供一条低热阻通道,以确保热量能够顺利地散发出去。

设备小型化设计是现代电子设备发展的趋势,小型化后设备的热流密度也越来越大,散热问题更突出。电子设备的散热方式多种多样,其中小型设备以风冷散热为主。风冷散热难以满足大功率设备的要求。液冷散热多采用外挂式设计,即液冷源与设备分开。该文的设计将液冷和风冷进行了结合,集中统一到单机设备中,在有限的空间中利用合理的布局解决散热问题。

1 问题描述

某电子设备要求19 英寸标准上架机箱,高度3U,深度不大于500mm,工作温度为-40℃~+55℃。经过初步估算,整机耗散功率约1300W,其中1000W 热源集中在4 个功放管上,管壳最高工作温度不超过95℃。还有2 个电源模块热量较大,分别为80W 和120W,工作温度不超过85℃,其余耗散功率分散到各个单元中。

2 设计思路

2.1 散热方法的选择

设备中的功放管散热截面为10.3mm×41.3mm,局部最大热流密度达58.8W/cm2,整机热流密度为0.2W/cm2。从整机热流密度看,可采用强迫风冷散热,但局部热流密度过大,如果无法快速导出热量,将导致热源温度过高,进而损坏器件。因此需要效率更高的散热措施,即液冷散热是比较理想的选择[1]。

液冷技术是将液体作为冷却介质与热源进行换热,从而冷却热源的散热方式。由于液体的导热系数及比热均比空气大得多(如20℃的水导热系数为0.58W/m·K,比热容为4.1813kJ/kg·℃,同等温度下空气的导热系数为0.024W/m·K,比热容为1.005kJ/kg·K),散热能力是空气无法比拟的。在局部热流密度大的场合(大功率发射机的发射管)常采用该方法。其缺点是系统比较复杂,体积和质量较大,设备费用较高,维修也较困难。

2.2 散热系统的组成

完整的液冷散热系统由冷板、水泵、水箱、换热器、压力调节、流量控制、电路控制以及液冷管路等组成。其中水泵、冷板、换热器和水箱是液冷系统必不可少的组成部分。该设备受尺寸限制,采用的是最简化的液冷系统,舍弃了复杂的液冷管路、压力调节和流量控制等装置,仅保留最基本的冷板、水泵、水箱以及换热器,采用尽可能短的管路设计,将液冷系统集成到设备内部。液冷系统组成及原理如图1所示。

图1 液冷系统组成及工作原理图

图1 中水泵为液冷散热系统的动力之源,为液体流动提供动力。冷板是热源与冷却液之间的连接部件,冷板表面安装了热源,内部有密封管道,可流通液体,并通过冷板把热源的热量传递给冷却液。换热器是液冷系统热交换终端,通过换热器将热量散发到外界。水箱提供冷却液存贮、泄压和换液等辅助功能。

冷却液流向:水箱→水泵→冷板→换热器→水箱。

热量流向:热源→冷板→冷却液→换热器→空气→风机→排出设备。

2.3 结构布局

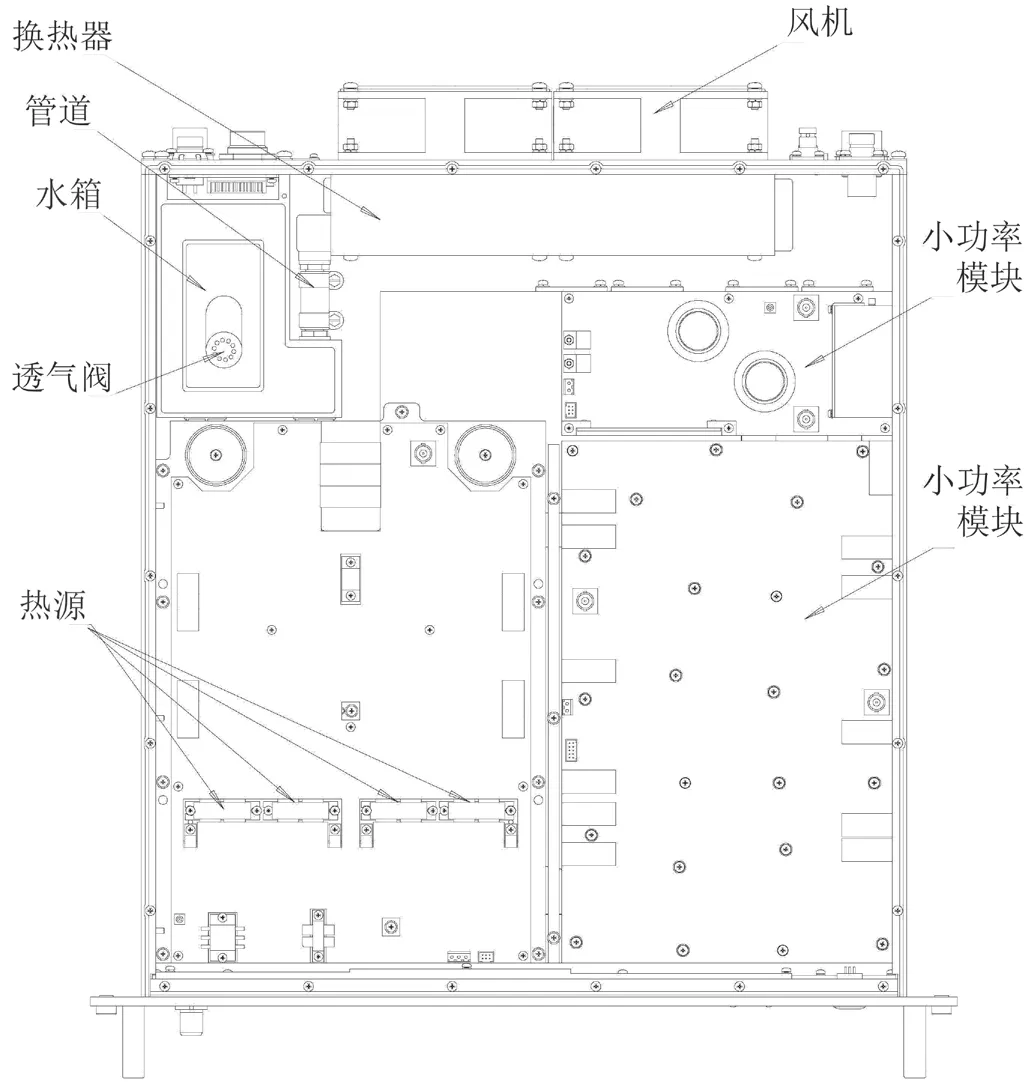

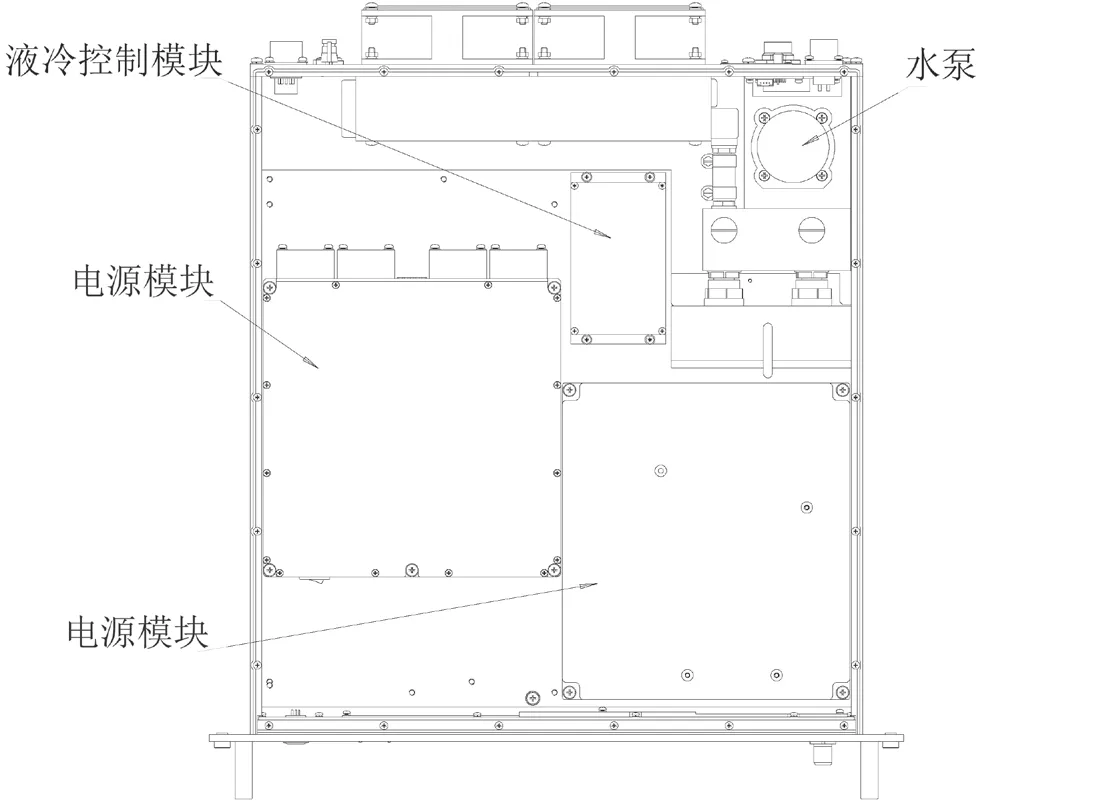

合理的结构布局和风道设计能有效地均衡内部温度。该设备电路部分有功放、滤波、电源、数据处理、天调接口以及液冷控制等模块。其中主要热源在功放和电源模块,其余数据处理、天调接口和滤波等模块均为小功率模块。为最大程度保证风道畅通并满足各模块安装需求,将冷板放大,做成大平板结构,在冷板内部加工出管道并充满冷却液体,其余各内部模块安装在冷板上、下两面。这样做可最大限度地利用液冷散热的优势,便于合理排布热源位置且不影响风道。4 个功放管作为主要热源分布在冷板上方,电源模块安装在冷板下方,位置不重叠,便于电路排版布局。

换热器和水箱同时安装在后面板上,通过很短的管路连接在一起。风机安装在与后面板换热器相对的位置,采用抽风方式工作。水泵直接安装在水箱上,省去了复杂的管道连接。通过这样紧凑的设计,将液冷散热系统的各组成部分分散安装到设备内部,与设备各功能模块紧密结合在一起,达到设备小型化和高效散热的目的。详细布局如图2、图3所示。图2 表示冷板上方各模块的安装布局,图3 表示冷板下方各模块的安装布局。

图2 设备俯视图

图3 设备底视图

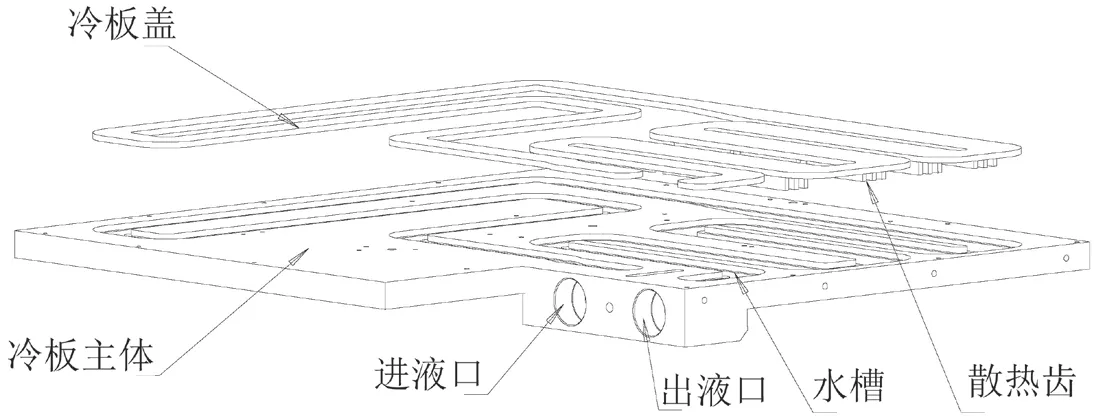

2.4 冷板结构设计

冷板是液冷散热系统的关键部件。冷板的设计将直接影响液冷系统散热效果。需要考虑如下方面的因素[1]:1)选择导热系数高的材料制造。2)尽量减少热源与冷板之间的热阻。3)尽量缩短热源与冷却液之间的传导路径。4)规划合理的流道设计,兼顾各模块的热源位置,做到合理分布。5)流道内部设计兼顾散热面积和流速。

铝是理想的导热材料,具有质量轻、导热系数高、易加工和强度适中的特点,广泛应用于电子设备的各类零部件中。冷板采用铝材制造,冷板中间采用铣加工的方式直接加工出流道,再加工出与流道吻合的盖板,运用搅拌摩擦焊的先进工艺将盖板与冷板主体焊接在一起,形成密封通道。这样加工出来的冷板流道设计灵活,冷却液与冷板直接接触,与热源的传导路径短,能够在最大程度上发挥液冷散热的优势。如图4所示。

图4 冷板结构示意图

图4 中的进出液口并列排布,与水箱和水泵的接口对接。内部采用蛇形流道,流道腔体内增加翅片,形成微通道。由于冷板直接面对的是印制板上的发热器件,有功放管,也有电源模块,发热点较多且局部发热量较大,进行流道设计时整体采用蛇形流道。在流道弯道处,对翅片进行了导流设计,在直道处翅片成队列式排列,流体进入流道时成紊流状态,增加了冷却液的接触面积,同时也增大了对流换热系数,提高散热效率。

2.5 管路连接

在液冷系统设计中,管路连接往往占用空间较大且影响美观。设计时应尽量减少管道数量和长度。该文将水箱作为液体的中转连通、存储和缓冲的部件,将水泵、冷板和换热器连接在一起,形成一个整体。在水箱内部加工出液体的流通管道和存储空间,使液体在各零部件之间能够流通。采用对插式流体连接器连接冷板和水箱。与管道相比,流体连接器具有占用空间小、断开可自动密封、便于维修和可靠性高等优点。换热器与水箱通过很短的软管直连,可调整装配时各零部件之间的间隙和误差,降低使用要求和制造成本。

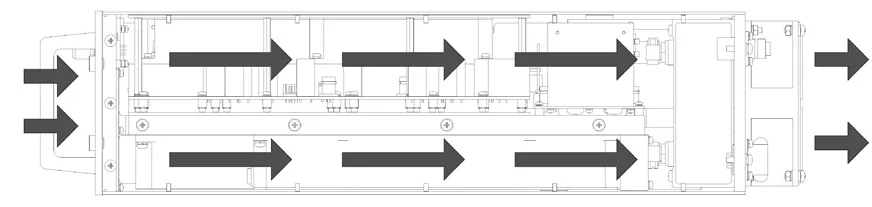

2.6 风道设计

风道是冷却空气流通的通道,应尽量减少风道风阻,以减少气流的压力损失,保证通道通畅。同时应尽量增大穿过换热器的空气流量和流速,以提高散热效果。整机采用前、后通风结构,将换热器安装在后面板上。冷风从设备前面板进入,经过各模块和换热器,由后面板风机输出,兼顾分散热源和换热器散热,形成完整的散热通道。本机采用前、后通风方式,气流进入设备后,从冷板上、下两侧快速流过各单元模块,通过换热器并经风机排出。风道如图5所示。

图5 风道示意图

风量的计算如公式(1)所示[2]。

式中:ρ为空气的密度,取1.06kg/m3;Cp为空气的比热,取1005J/(kg·℃);Δt为空气的出口与进口温差,取典型值10℃计算;Φ为设备总功耗,取1300W,计算得Qf=0.122m3/s。

根据计算结果,选用3 个120mm×120mm×38mm 的轴流风机,转速5500r/min,最大风量为6.05m3/min,计算可得最大总风量为0.3025m3/s。考虑压力损失较大,工作点风量在最大风量的50% 左右,所选风机仍能满足要求。

3 仿真分析

利用热分析软件进行热设计,可减少设计反复,缩短研制周期,并降低成本。Icepak 是目前较流行的专业电子设备热分析及仿真软件,能够解决系统级、部件级以及封装级的热分析问题,在通信、汽车电子设备和电源设备等领域具有广泛应用。

在进行仿真分析前,需要对模型进行简化。其中冷板的流道设计和液体的流速、流量及压力对散热效果影响最大。该设备主要对冷板进行仿真设计。结果如图6、图7所示。

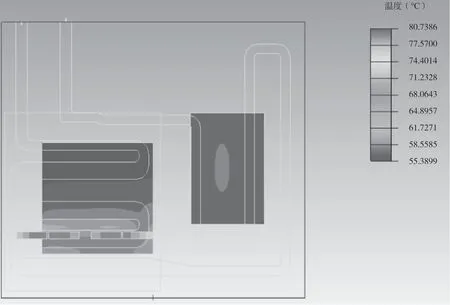

图6 环境温度55℃时热源温升情况

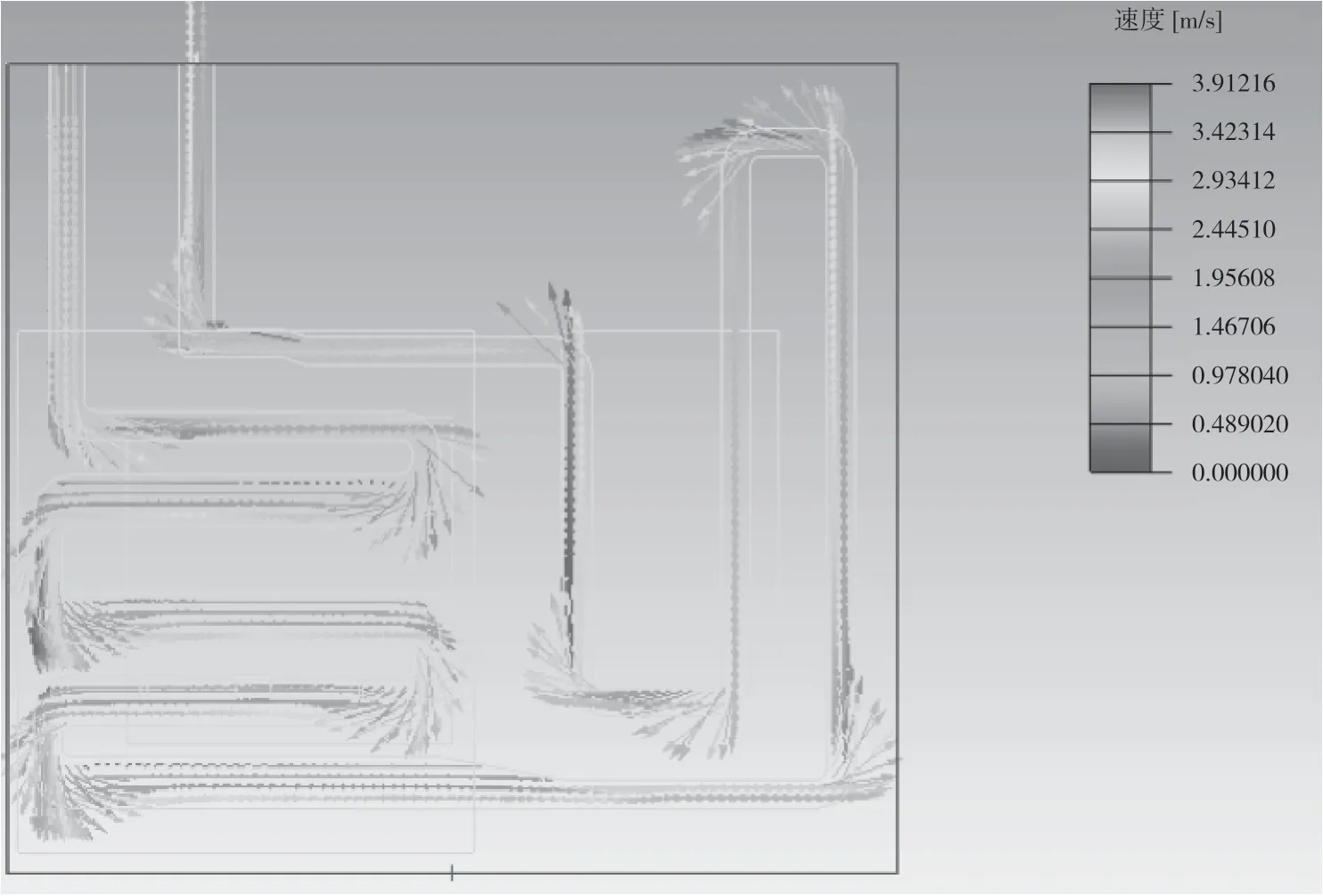

图7 环境温度55℃时冷板液体流动情况

通过Icepak 的分析可知,液冷系统为环境55℃时,只需提供15L/min 的流量,热源的最高温度约80.7℃,完全满足器件温升要求。

4 试验验证

上述电子设备已生产样机,运行后经过检测,热源温升为25℃,与仿真结果相近。经过高温55℃和低温-40℃环境例行试验,设备运行稳定,充分说明集成液冷散热系统的可行性。

5 结语

该文通过结合实际项目对电子设备液冷系统进行整体布局、冷板结构设计、风道分析和仿真热分析,逐步说明了集成液冷散热系统的组成和特点,阐述了集成化设计思路的应用方式,同时通过仿真和样机试验充分说明了采用液冷式散热系统的优势。