基于可拆磁吸原理的合闸线圈快速拆装工具的设计及应用

2023-10-30张文钢王亚旭蒋延磊胡建辉

梁 璐 张文钢 王亚旭 蒋延磊 胡建辉

(1.国网电力公司平顶山供电公司,河南 平顶山 467000;2.郑州华裕电气设备有限公司,河南 郑州 450046)

真空断路器是变电站中重要的设备保护和控制单元,合闸线圈通过配合操作机构进行断路器的合闸操作。由于断路器的频繁启动,合闸线圈经常损坏,更换合闸线圈时,需要多人配合才能拆除操作机构中的大部分部件,是一项拆装烦琐、费时费力且重要性强的工作。因此需要针对目前的真空断路器结构设计一套能快速拆装合闸线圈、缩短机构合闸线圈拆装用时的工具,以提高检修的效率,进一步提升供电质量。

1 现有拆装程序

1.1 拆装用时长

目前10kV 开关柜控制线圈包括VSI 型机构合闸线圈和其他类型的机构合闸线圈。对20 次合闸线圈故障时的拆装用时进行统计、分析后发现,VSI 型机构合闸线圈的拆装平均用时为113min,而其他类型机构合闸线圈的平均用时为30min,也即现有技术下,VS1 型机构单台合闸线圈拆装平均用时远高于其他类型机构合闸线圈拆装平均用时。

1.2 拆装流程多

目前,10kV 开关柜VS1 型操作机构合闸线圈位于操作机构内侧,有挡板、轴等部件遮挡,对合闸线圈的拆装需要六角扳手、卡簧钳、螺丝刀和老虎钳等多种工具进行配合,拆装过程包括工具准备、遮挡部分拆除、合闸线圈拆除、合闸线圈安装、遮挡部分恢复和工具收回环节,拆装流程烦琐且耗时长。

2 拆装新工具设计方案

2.1 总体方案设计思路

该文借鉴可拆磁吸套头、传动轴方向可调[1]、动力360°连续旋转输出技术原理[2],将其运用在10kV 开关柜VS1 型操作机构合闸线圈拆装操作中,通过可拆卸的磁吸六内方套头、转矩90°交轴传动、套头360°连续旋转等组合,配以电动驱动装置,优化VS1 型操作机构合闸线圈拆装的工序,提高合闸线圈拆装速度,最终实现10kV 开关柜VS1 型操作机构合闸线圈的快速拆装。

2.2 模拟试验验证

分析VS1 型机构合闸线圈拆装可知,如果使用专用检修工具,仅需在拆开断路器机构面板和合闸板后,伸入断路器机构内并360°旋转装拆螺栓,便可实现合闸线圈的快速拆装。

在变电检修中心实验室,2 名技术人员使用所组合的检修工具,对30 台VS1 型机构合闸线圈进行拆装操作。根据试验数据,单台VS1 型机构合闸线圈拆装平均用时为26.9min,满足预期要求。

综上所述,采用万向软轴连接杆和电动扳手组合成的90°检修工具能够将VS1 型操作机构单个合闸线圈拆装作业用时控制在30min 以内,即在理论上是可行的。

2.3 总体设计方案

根据上述提出的10kV 开关柜VS1 型操作机构合闸线圈快速拆装工具的总体设计思路,绘制工具技术框架图,如图1所示。其中,6、7、8 属于套具部分,12、13、14、16 属于传动部分,17、19、20 属于驱动部分,9、10、11 属于壳体部分。

图1 工具总体设计框架图

2.4 设计功能阐述

该方案包括套具部分、传动部分、驱动部分和壳体4 个部分,驱动部分为工具提供电能,传动部分可实现力矩的传动,套具部分可实现动力360°输出,壳体将套具部分、传动部分和驱动部分组合起来,具有绝缘保护作用。

套具部分包括正反转手柄、摆臂棘轮、棘爪、棘轮支销、棘轮架、偏心轴套以及M6 六方磁性头,正、反转手柄通过棘轮支销与棘轮架相连接,可以实现棘轮架正、反转,便于更换合闸线圈。M6 六方磁性头通过压簧和压簧钢珠与棘轮架相连接,可自由更换,在较大程度上增强了工具的泛用性。

传动部分包括行星齿轮减速机构(由中心齿轮、行星齿轮、行星齿轮套和行星齿轮架组成)及偏心传动轴,通过电机旋转带动中心齿轮、行星齿轮、行星齿轮架、偏心转动轴和摆臂棘轮层层减速,使棘轮架以符合工艺要求的速度旋转,便于更快捷地更换合闸线圈。

驱动部分包括电机、开关和锂电池,电机提供动力,使拆卸合闸线圈时不用动作幅度极小,非常适合在狭小环境内进行作业,同时也极大降低了工作人员受机械伤害的可能性。

壳体部分包括轴承、轴承支撑管、传动壳体以及外壳体,支撑部分整体细长,便于在狭小空间内进行操作,降低了工作人员受机械伤害的可能性。

3 工具设计实施及测试

3.1 套具部分设计及测试

套具包括磁吸六内方套具及紧固卡件部分。

3.1.1 磁吸六内方选择、设计及测试

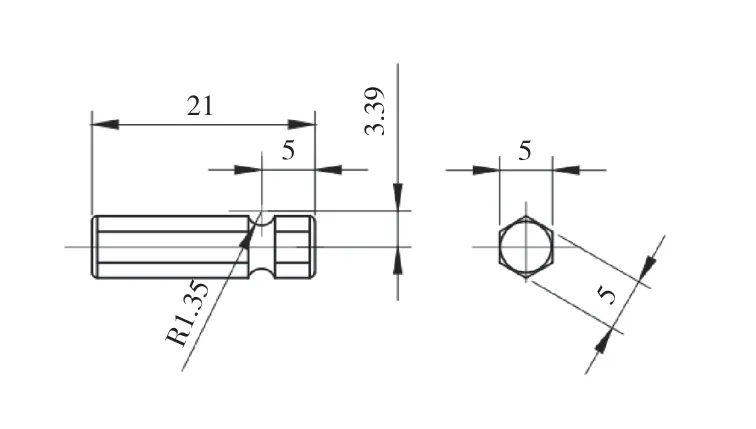

先进行磁吸六内方的设计及制作,将铬钒钢作为磁吸六方头,具体设计尺寸及成图如图2所示。其次,选取10 个平均质量为10g、M6×90 的内六角螺栓模仿实际工作情况进行测试。

图2 磁吸六方头设计尺寸图(mm)

测试结果表明:制作的磁吸六方头吸起物体质量的平均值为11.4g,大于10g,满足可以吸起不小于10g 的轻型金属的要求,即能达到磁吸设计要求。使用洛氏硬度计B 标尺测量铬钒钢六内方头的硬度,将六方头按长度分为三等分,分别进行测试,硬度平均值为65.67HRC,大于60HRC,也满足设计要求。

3.1.2 紧固卡件设计及测试

根据紧固卡件的卡紧程度、方便取装六方头2 个方面的需求,来考量对卡珠式、夹头式结构套具的选择。

通过10 组对比试验,并根据主要技术参数需求,确定紧固卡件采用紧固效果好、取装卡件方便的卡珠式结构。

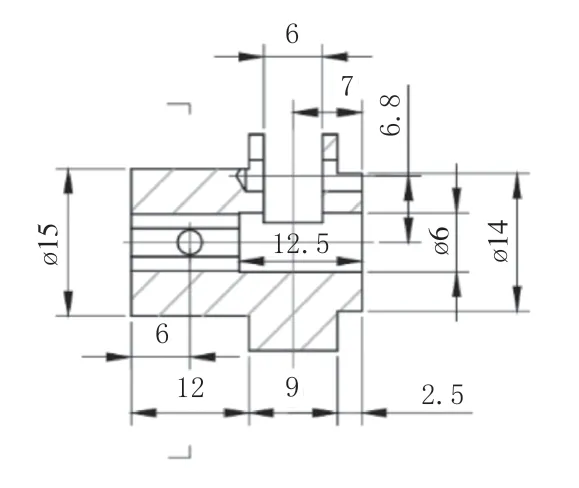

该方案设计包括卡珠式结构的棘轮架加工图,核心设计尺寸及成图如图3所示。

图3 紧固卡件设计尺寸图(mm)

制作完成后,邀请10 名工作年限不同的变电检修中心员工参与卡珠式紧固卡件性能测试。分别进行六方头的取装,统计取装所用时间,平均用时2.05s。

接着测试六方头与卡珠式紧固卡件的契合度,即卡紧程度。测试结果显示,在20min~50min 连续作业过程中,卡具没有掉落、滑动现象,即满足设计要求。

3.2 驱动部分设计及测试

驱动部分包括电池及电机2 个部分。

3.2.1 电池部分设计及测试

工具电池单元主要是为工具运行提供稳定可靠的电源。经过市场调研发现,锂和镍氢2 种充电电池应用较广泛。通过自放电率试验和记忆效应试验可知,锂电池的性能优于镍氢电池。

同时,对同容量的10 节锂电池和10 节镍氢电池样品进行20 次不完全充、放电,结果显示,锂电池无记忆效应,镍氢电池有记忆效应。

综上所述,根据电池的参数指标,即自放电率<1%/月、无记忆效应、能量密度可达460W·h/kg 以上且循环寿命长,确定工具电池单元的选择为锂电池。

该设计选择常见的18650 型充电锂电池,对其进行自放电测试,使用万用表间隔5d 测试输出电压,同时记录自放电量。统计结果显示,月自放电量为0.89%,小于设计目标值1%,符合设计要求。同时,使用万用表测量电池输出电压值,共测试60 次,记录每次电压波动情况,统计数据即波动率为0.78%,为正常型直方图,输出电压处于正常稳定状态,也满足设计要求。

3.2.2 电机部分设计及测试

电机单元主要是为工具运行提供可靠转矩。经过市场调查发现,电动工具采用无刷电机和有刷电机2 种直流电机,均能将电池的电能转换成机械能并驱动六方头旋转。小组成员通过调研并对比2 种电机后发现,在额定转速相同的条件下,无刷电机的使用寿命大于10000h,远大于有刷电机的最高2000h 的寿命,并且效率也较优,因此,电机单元的选择为无刷电机。

该设计选择MY4260 型直流无刷电机,并测试该电机性能。测试数据显示,该电机的转速与额定转速之间的转速误差均小于+1%,满足设计要求。

3.3 传动部分设计及测试

传动部分的涉及包括减速器和传动轴的设计。

3.3.1 减速器设计方案

目前广泛使用的是行星齿轮减速器和谐波齿轮减速器[3],两者均可根据需求制定尺寸和传动比。针对电机的回转数需要减至较低的需求,设计参数需要满足3∶1 的传动比,使用寿命大于10000h,同时还要兼顾经济成本。

通过调查,两者均可实现传动比为3∶1 的设计目标。但是在使用寿命上行星齿轮可达20000h,远高于谐波发生齿轮减速器的5000h~10000h 的寿命,并且成本较低。综上所述,确定减速器单元采用行星齿轮减速器。

小组成员根据方案设计制作了传动比为3∶1 的行星齿轮减速器。已知电机额定转速为6300r/min,则行星齿轮架额定转速为2100r/min。使用激光转速表对中心齿轮、行星齿轮架转速进行10 次测量,结果行星齿轮减速器传动比均为3∶1,满足设计要求。

3.3.2 传动轴设计及测试

传动轴需要实现转矩的垂直型传动和垂直传递,同时还要带动棘轮正、反旋转,转速满足60r/min,误差控制在2%,配合减速器实现二级减速且减速比大于等于12。通过调查分析,传动轴部分的设计确定采用减速比范围比较大的偏心轴传动系统。

根据相关技术标准可知,棘轮架转速60r/min 最合适。根据已经选择的6300r/min的无刷电机转速、传动比为3∶1的行星齿轮减速器可知,偏心传动轴转速为2100r/min(35r/s)。为实现棘轮架60r/min(1r/s)的转速,计算可得360°/35=10.2°,即偏心传动轴旋转一圈需要带动摆臂棘轮转10.2°,同时也可确定摆臂棘轮、偏心传动轴以及偏心轴套尺寸。

尺寸设计完毕后进行测试。经测量,摆臂棘轮齿圈中心至偏心轴套中心距离为20.25mm,偏心轴套中心距偏心传动轴中心距离为11.6mm。根据公式可得sin10.2°=(偏心轴套中心距偏心传动轴中心距离)/20.25mm,即偏心轴套中心距偏心传动轴中心距离为11.6mm,尺寸设计合理。同时根据确定的摆臂棘轮与棘轮架尺寸,即可设计出棘爪、正/反转手柄和棘轮支销尺寸。

设计制作完成后,小组成员将各构件进行搭配安装,使用激光测速仪对棘轮架进行正、反转测试,结果显示,棘轮架正、反转速度与额定转速的误差均小于±2%,满足设计要求。

3.4 壳体部设计方案设计及测试

壳体材质的选择设计需要保证工具的日常使用与维护,并达到抗冲击强度≥15J/m、绝缘电阻大于≥5MΩ 的性能指标。

目前市场上的电动工具外壳材料多采用ABS+PC 和光敏树脂2 种材质。设计运用摆锤冲击试验法进行试验.从抗冲击能力和绝缘电阻试验结果来看,ABS+PC 性能更好。

综上所述,壳体部分设计采用性能更好的ABS+PC 材料为传动轴工具外壳材质。

利用ABS+PC 塑胶材料,通过3D 软件对工具外壳进行建模并制作。制作完成后,检测装置外壳抗冲击性能。即从13kJ/m2开始施加冲击强度,每次增加0.5kJ/m2,直至冲击达到17.5kJ/m2,记录受到冲击后装置外壳的状态。同时,小组成员使用绝缘电阻测试仪对外壳体及地施加1000V 电压,测试壳体对地的绝缘电阻值。结果显示,当施加冲击强度为17.5kJ/m2时,工具外壳仍未变形,装置外壳的抗冲击强度≥15kJ/m2,壳体对地绝缘电阻值为10MΩ,大于设计要求的5MΩ,满足设计要求。

3.5 组装及试验

将制作好的各部件进行组装,测试工具的功能完整性,可满足可吸起≥10g 的螺栓、转矩90°交轴传动以及转速为60r/min这3 个功能及参数需求。

使用组装好的工具对VS1型机构合闸线圈进行更换工作,共测试50 次,记录每次工作过程中工具各功能的使用情况。测试结果显示,3 项功能均能100%达到。

经过第三方检测机构检测,装置准确度满足检测设备的要求且装置安全性符合要求,不会影响被测设备的正常稳定运行。

4 合闸线圈快速拆装工具应用效果分析

2022年11月期间,使用该工具在10 所变电站完成10 台VS1 型机构合闸线圈的更换工作,并对流程及时间进行统计。和新工具使用前相比,拆装流程由12 步缩短为现在的8 步,同时单个合闸线圈更换平均用时为25.1min,实现了设计目标,有效缩短了现场作业时间,降低了作业难度。

5 结论

该设计工具可实现故障合闸线圈的快速更换及机构狭小空间内螺栓的360°旋转拆装,改进了工作方法,减少了更换工序,节省了人力。检修时间由使用前的130min 缩短为使用后的28.5min,缩短了更换时间。同时还根据设计需求,对套具、减速器、传动轴及壳体材料进行了创新设计制作,针对内六角卡珠式套具的创新设计可方便不同型号六方头的更换,实现3s 内取装,显著提高了检修效率,具有较高的推广价值,确保了供电服务质量,提升了企业的形象,切实保障了电网的安全稳定运行。