双室炉生产技术研究

2023-10-30冯波

冯波

(上海大屯能源股份有限公司铝板带厂,江苏 徐州 221600)

近年来,再生铝行业呈现出蓬勃发展的趋势,作为降本增效的有力手段之一,大部分熔铸企业铝废料的使用比例也在逐年增加。铝废料中的锯屑、铣屑等体积较小的屑状薄料,在普通的熔炼炉中加入后若直接见到明火,烧损较大,造成不必要的经济损失,常见炉型及熔炼工艺下通常综合烧损可达到8%以上。

为降低铝屑废料的烧损,熔铸企业通常会配置双室炉或感应炉,由于感应炉单次熔化量通常小于5t,对于铝屑使用量较大的企业,双室炉是相对合理的选择。由于各个铝熔铸企业使用的铝废料存在差异,各类炉型燃烧系统也不尽相同,行业内使用双室炉的铝废料烧损也不尽相同。

1 双室炉工作原理及燃烧控制系统简介

1.1 双室炉工作原理

双室炉的主体包括主炉膛、副炉膛、泵区(旋涡加料井)3 个区域。3 个区域各自相对独立,为满足铝液在3 个区域之间的循环流动,相邻的每2 个区域之间设有通道连接。铝液流动的动力由机械泵提供。主炉膛设有一对蓄热式燃气烧嘴,用于提供热量,主、副炉膛之间采用隔墙隔开,在隔墙上部设有烟气流通的通道,高温烟气通过该通道可进入副炉膛。泵区内安装有机械泵。炉料通过炉门或漩涡井加入炉内,炉内使用天然气介质燃烧进行熔化。铝压块料及薄料可从双室炉的副室炉门口加入炉内,在副室的炉门口设有热桥,刚入炉的铝废料放置在热桥上,通过炉气进行预热烘干后,再推入副室的铝液熔池。锯屑、铣屑、车屑等碎屑铝废料通过传送带送至双室炉漩涡井,以均匀的速度在漩涡的作用下被立即卷吸到铝液中,并被带入炉内,在不与炉内火苗直接接触且隔绝空气的情况下实现浸没式熔化。铝压块料或薄料也可以经过破碎后,从旋涡加料井加入。

主副炉门升降均采用液压驱动,通过链轮、链条来实现,运行平稳。炉门采用液压压紧,炉门压紧时具有一定的倾斜角度。下部设有导渣板,可方便地将铝渣导入渣箱。

炉门四周设有可调整的密封装置,两侧及上部采用软密封(硅酸铝纤维盘根),考虑到铝渣的影响,下部采用硬密封(正确的清理炉门区域是很重要的,它保证了密封部件和炉门的寿命,改善了炉门的密封性)。炉门框由耐热铸铁制成,并固定在炉子钢结构上。

炉门提升极限位置均有行程控制并与燃烧系统相连锁,当炉门提起,烧嘴主火焰自动调整到小火状态;炉门关闭,火焰大小自动控制。

1.2 燃烧控制系统简介

双室炉燃烧系统采用的是蓄热式燃烧。蓄热式燃烧系统的一个完整控制系统包括2 个主枪及天然气管路,并由各种控制开关、压力开关、检测仪器等组成。当一个烧嘴工作时,另一个烧嘴起排烟作用,相互交替进行,高温烟气在烧嘴下部的蓄热箱中进行热量交换后通过烟道管路排出,排烟温度极限设置在230℃左右,将冷空气预热到700℃以上,最大限度将燃烧热能留在炉内,进而收获降耗节能的目的。两个烧嘴的切换动作由PLC控制系统决定,在本燃烧控制系统中设有3 种切换模式。3 种切换模式分别为定周期切换、等温差切换、定温强制切换。本燃烧控制系统有以下突出特点:

(1)采用了炉压连续控制技术,使炉压按设定值自动有效控制。(2)铝液温度采用串级控制技术,控温精度达±30℃,可同时兼顾熔化及保温需要。(3)采用了小枪点火然后切换大枪点火方式。(4)先进的双火检监测,强调安全燃烧理念。(5)采用了可编程控器和触摸屏通讯的方式完成各工作状况单动联动、联锁保护、时序控制功能,操作界面简单明了。(6)采用高可靠气动角行程蝶阀进行空、烟气切换,使用寿命可达100 万次以上,并配有高可靠阀位位置开关,确保切换安全。(7)采用了定周期切换、等温差切换、定温强制保护切换等多套并行切换方式,使系统运行最佳化。(8)系统运行各稳压阀、调压阀、电磁阀、压力开关等主要元器件全部选用欧洲可靠产品,增强设备运行可靠性。

2 试验过程

2.1 研究双室炉铝水温度的控制技术

铝水温度是影响铝屑熔化效率的关键因素,从熔化效率的角度考虑,铝水温度越高越好,但实际生产过程中,还需考虑铝水温度过高对熔体质量的影响,本次研究将在700 ~760℃的熔化温度范围内,通过根据生产实际情况,不断进行摸索,选择、压缩到最佳的铝水温度控制范围,并保持控制的精度。

双室炉分主室和副室,因副室铝水不直接接触燃气火焰,以主室铝水的传导热进行保温,生产过程中,主要以主室铝水温度为控制依据。通过多个炉次的生产数据,得出以下结论。

(1)加料过程中铝水温度低于720℃,铝水流动性变差,铝屑在漩涡井处很容易堵塞。

(2)铝水温度高于750℃,双室炉排烟风机和高温循环风机很容易出现故障,温度长时间超过叶轮设计容易造成叶轮变形,动平衡不稳,且由于升温过程的控制误差,很容易导致局部铝水温度超过760℃发生熔体过烧。

(3)未连续加料时,铝水温度控制在700℃以上即可,长期高温将增加生产成本,且导致熔体氢含量增加影响产品质量。

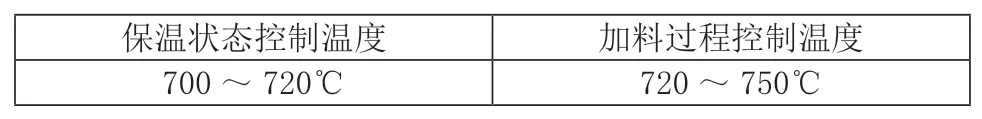

综上,最终双室炉铝水温度控制范围如表1 所示。

表1 双室炉铝水温度控制范围

2.2 持续优化铝屑加料速度

影响铝屑加料速度的因素主要有铝屑的品质、输送带运行状态、漩涡井状态、铝水温度等,针对优化铝屑加料速度,针对各种因素实施了各项技术措施,对机械泵叶轮的方向进行了反复设计优化,确保减小阻力使流量最大化,同时为了加快铝液循环,增大了原有电机和变频器的功率,对三档位的控制频率进行了调整。为适应电机在高温环境中的使用寿命,对原有电机新增加了独立散热风机并进行了联锁,确保了设备稳定可靠运行。

2.2.1 严格控制铝屑的形态、水油含量

通过破碎机对铝屑、铝切边卷(直径﹤0.8m,长度小于1.6m,厚度﹤2mm)、铝型材(长度﹤1.6m,厚度﹤2mm)、铝打包块(体积﹤0.8m×0.8m×0.8m,厚度﹤2mm)等铝废料进行破碎处理物料,处理后要求材料散开,不能有团装料。由于车铣加工时刀片状态和车铣工艺的不同,铝屑废料的形态也不尽相同。往双室炉添加的铝屑废料最理想的状态是密度大、体积小、水油含量低。为保证铝屑废料品质,多次调整废料采购技术标准,最终满足双室炉加料要求。

2.2.2 将铁质链板机技术改造为皮带输送带

双室炉初始设计配置了封闭式铁质链板机,使用时很容易出现卡塞故障,维护极其不便,经常导致加料暂停,极大的影响生产加料效率。通过调研和论证,最终更改为皮带输送带,有效解决了容易卡塞的问题。同时因皮带为开放式运行,方便维保人员对皮带输送带定期进行维护保养,防止皮带出现跑偏、磨损等情况发生,有效保障了加料效率和设备使用成本。

2.2.3 保持漩涡井通畅状态

漩涡井是双室炉的核心构件之一,是让铝屑进入炉内的入口,保持漩涡井通畅是保证加料效率的关键所在,且铝屑在氧气的存在下会发生燃烧反应,漩涡井一旦发生堵塞,不但需要加料停止,还可能有爆燃、爆炸等危险情况发生。

2.2.4 保持铝水温度符合要求,低于要求范围及时停止加料

铝水温度是影响铝屑熔化效率的关键因素,通过研究和摸索,铝屑加料时最佳的铝水温度控制范围是720~750℃,并通过充分搅拌和人工测温复核等手段保持温度控制偏差不超过5℃。加料过程中铝水温度低于要求时,化料能力下降严重,极易发生堵料,需及时中止加料,等待铝水升温符合要求后再恢复加料。

2.3 研究铝屑水油含量的检测与控制技术

铝屑中水油含量将直接影响到加料效率及烧损,主要通过加强废料入厂检验、检测,不符合要求的及时反馈处理,确保水油含量符合要求。

目前,大多数企业使用的铝屑主要来源于新能源汽车轮毂加工厂车削过程产生的碎屑,里边残留了车刀润滑冷却时喷淋的油和水,一般情况下,轮毂厂家在装袋前已进行了甩干,但未能百分百去除。

为准确测量铝屑中的水油含量,因地制宜使用钢板设计制作了烘烤箱,来料铝屑随机取样后放置到烘烤箱中,再使用叉车叉运到炉内进行烘烤,在炉内约760℃炉气温度烘烤5 ~10min 后进行前后重量对比计算,得出水油含量。通过多次检测,结合加料过程中漩涡井状态,双室炉添加铝屑的水油含量需严格控制在2%以下。

2.4 研究漩涡井及主副室通道的清理维护技术

铝水在炉内长时间停留、铝水排空、废料品质低、废料量过大等都会在漩涡井及主副室通道上积渣,由于各处通道正常状态下都浸没在铝水中,给清理工作造成很大困难。前期主要使用叉车用长杆钎子进行疏通主副室通道,人工使用渣铲或钎子清理漩涡井,但效果不佳。

受到炉内铝水人工喷粉精炼的启发,最终决定采用氩气喷粉的方式对各处通道进行了疏通,喷出的4AB 精炼剂由于有升温和除渣功效,同时,适当提高铝液的温度,熔化一部分残留铝渣,目前,各处通道的疏通获得了良好的效果。

2.5 优化漩涡井加料系统的安全联锁监控措施

由于铝屑在漩涡井处容易堵塞,可能发生爆燃或爆炸事故,加料过程中安排专人对漩涡井需实时不间断的进行监控,但在发生故障时,人员如果在现场容易发生安全事故。所以,在漩涡井增加高温摄像头实时远程在漩涡井观察区观察井内情况,为确保漩涡井出现堵塞后能第一时间停机,后期增加了火焰检测装置,研究设计了安全联锁装置,在漩涡井观察区域设置了一键急停按钮,漩涡井有堵塞等异常情况时,盯岗人员可第一时间拍下急停按钮,中止加料,确保加料安全。

3 研究结果

3.1 双室炉铝水温度精准控制

本次研究最终确定双室炉铝水温度控制范围是720~750℃,在这个温度范围下,双室炉加料效率和熔化效率均较高,熔体无过烧风险,排烟风机故障率也较低。

通过充分搅拌和人工测温复核等技术措施的实施,双室炉内铝水温度得到了精准控制,偏差≤5℃。

3.2 铝屑加料速度全面提升

通过研究和控制铝屑的品质、输送带运行状态、漩涡井状态、铝水温度等,双室炉铝屑加料速度得到全面提升,可稳定控制在3 ~5t/h。

3.3 铝屑水油含量控制稳定

通过严格执行取样烘烤检测水油含量的技术措施,双室炉添加铝屑的水油含量可严格控制在2%以下,确保每车都取检合格,不合格严格做退货处理,对降低铝屑烧损起到了关键性的作用,同时也是安全生产的保障。

3.4 漩涡井及主副室通道的清理技术突破

通过采用氩气喷粉的方式对各处通道进行疏通,双室炉漩涡井及主副室各处通道的疏通获得了良好的效果,减少了积渣,对加料效率提升和降低烧损均起到了较好的作用。

3.5 漩涡井加料系统的安全联锁监控落实

通过设计了安全联锁装置,在漩涡井观察区域设置一键急停按钮,漩涡井有堵塞等异常情况时,盯岗人员可第一时间拍下急停按钮,中止加料。通过充分发挥一键急停联锁的作用,可以避免因漩涡井加料堵塞造成双室炉爆燃及爆炸事故,有效确保了双室炉的生产安全。

4 结语

通过以上研究和分析,最终确定以下措施对优化双室炉生产工艺、提高双室炉生产效率以及保障生产安全是积极有效的:将双室炉铝水温度控制范围在720 ~750℃,双室炉生产效率较高,熔体无过烧风险;严格控制铝屑的水油含量在2%以下,是降低铝屑烧损和保障生产安全的有力措施;保持漩涡井通畅,及时进行有效清理是保证加料效率的关键所在;鉴于漩涡井加料存在较大的安全风险,建议各个生产企业合理安排人员盯岗,同时,可在必要的位置增加紧急停车按钮以及高温摄像头等设施,使生产安全可控。