高速重载燃油泵齿轮副疲劳寿命预测方法研究

2023-10-30李文霞魏士杰安理会徐轩

李文霞,魏士杰,2,安理会,徐轩

(1.中国航发西安动力控制科技有限公司,陕西 西安 710077;2.西北工业大学动力与能源学院,陕西 西安 710072)

1 前言

外啮合齿轮泵因具有结构简单、体积小、质量轻、抗污染能力强等优点,常被用于航空发动机的主燃油泵。现阶段,航空发动机燃油泵的问题主要集中在如何提高可靠性和寿命。齿轮作为齿轮泵的主要承载部件,齿轮齿面承受较大的接触压力,容易造成齿面磨损和疲劳,是齿轮泵的薄弱环节,齿轮的承载性能优劣和寿命很大程度上决定了齿轮泵的可靠性及服役寿命,因此有必要对泵的齿轮可靠性、疲劳寿命进行深入分析,为燃油泵高压、高速化奠定理论基础。

齿轮疲劳失效是航空燃油齿轮泵的主要失效形式。影响齿轮疲劳的因素很多,包括材料特性、齿形参数、工况、齿面摩擦、介质特性等。为提高齿轮的工作可靠性,国内外学者开展了大量的研究工作,Enesi Y.等人通过光学测量手段对故障齿轮进行观察,得出样本齿轮磨损是因循环载荷作用在齿轮表面使齿轮发生错位的研究结论;Shuting Li 等人围绕齿轮接触问题,采用赫兹经典弹性接触模型、有限元接触模型和数学规划法方法,对齿轮的应力和变形情况进行了研究;刘程采用ABAQUS有限元法分析了多齿非线性啮合过程,并利用台架试验对齿根弯曲应力进行了测量,理论预测结果与试验变化趋势一致;胡万会采用有限元数值模拟方法研究齿轮接触应力和弯曲应力,并将悬臂梁结构的最大拉应力求解方法推广到齿轮齿根计算中。Anı Ural 等人基于线性弹性力学理论和Franc3D 有限元软件来模拟齿轮3D 裂纹的扩展过程,并在研究过程中考虑了材料塑性引起的疲劳裂纹闭合和瞬态载荷移动造成的影响;郭松龄采用双参数雨流计数法编制疲劳载荷谱,根据GL 规范修正结构材料的S-N 曲线,使用有限元方法对结构进行静力学求解,并计算了结构疲劳可靠性。达沃利等人假设齿轮接触光滑条件,将多轴疲劳准则应用于齿轮接触应力计算。

综上可知,国内外学者在预测齿轮的可靠性和寿命等方面的研究方法主要涉及理论分析、有限元分析和试验方法。齿轮疲劳接触试验是在一般材料疲劳试验的基础上进行的,其测试数据离散度大,且需要充足的测试数据,试验耗时周期长。特别是航空发动机燃油齿轮泵造价昂贵,是一类典型的小子样研究对象,采用充分的试验手段研究其疲劳及可靠性十分受限。为此,本文基于有限元仿真方法开展了齿轮的疲劳寿命特性预测研究,以确保高速重载齿轮泵的可靠性和运转的稳定性。

2 燃油齿轮泵模型

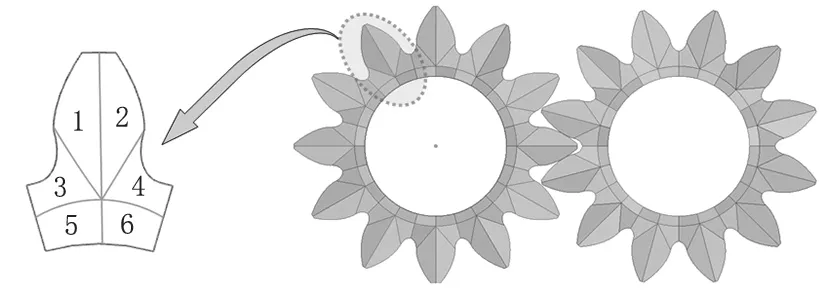

燃油齿轮泵通过齿轮副相互啮合传动为航空发动机主燃烧室供油,其主要组成包括齿轮、轴系和壳体等结构(如图1 所示)。

图1 齿轮泵结构

文中所研究的对象为某型航空发动机高速重载燃油齿轮泵,最高转速8500r/min,压力增益10.5MPa,设计寿命不低于5000h。齿轮副所选材料为20Cr2Ni3A,热处理工艺为820 ~840 ℃,油或温水冷+400 ~500℃,油或水冷,该材料是一种优质合金钢,强度高,韧性和淬火性好。

有限元仿真。由于齿轮副在啮合过程中齿面受载发生弹性形变影响齿轮泵的可靠性及寿命,应用传统的赫兹弹性简化模型求解此类高非线性接触问题的精度较低。为此论文基于ANSYS Workbench 有限元平台预测齿面接触情况。

首先,进行网格划分,划分方式包括自由网格和映射网格,相比自由网格,映射网格单元数量较少,可以减少计算量,提高计算精度,本节将采用映射网格划分齿轮结构。由于映射网格对结构形状要求严格,因此,需先将轮体分割成能划分映射网格的结构,再分别将主、从动轮分割的各个部分进行合并,使分割面上的网格节点共享,分割后齿轮副如图2 所示,最终齿轮副网格模型如图3 所示。

图2 齿轮网格分割图

图3 齿轮副网格模型

得到齿轮啮合过程中典型时刻的等效应力分布云图如图4(a)~(b)。由图4 可以看出,齿轮在一个完整啮合周期内经历了从双齿-单齿-双齿的啮合过程,接触应力从小逐渐增大,接着再减小,齿轮接触时的最大等效应力为1040MPa,发生在单齿啮合时刻,如图4(b)所示,其余时刻均为双齿啮合时刻,综合看来,双齿啮合应力远远小于单齿啮合时应力水平,这是因为双齿啮合时齿轮载荷由两个齿轮共同承担,此时,齿轮刚度较单齿啮合刚度大,齿轮弹性变形小,因而与单齿接触应力相比,双齿接触应力较小。齿轮材料的屈服强度为1331MPa,齿轮计算接触应力为1040MPa,不超过材料屈服极限,表明齿轮满足强度要求,在设计寿命内可以正常使用。

图4 不同时间的齿轮啮合的等效应力云图

3 齿轮疲劳寿命预测

齿轮泵长期工作后会产生高周疲劳。齿轮在转动时,受到循环应力的作用,是最容易发生疲劳失效的部件,这会影响齿轮泵的使用寿命,因而有必要对其进行疲劳寿命预测。疲劳寿命预测方法大体分为3 种:疲劳模拟试验法、理论分析法和数值模拟法。

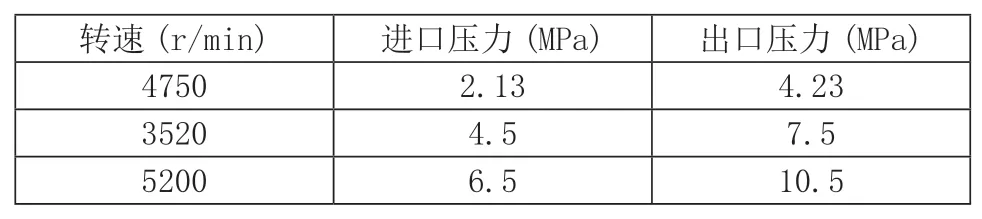

本文通过数值模拟方法进行寿命预测分析,不同工况下齿轮应力水平不相同。文中对齿轮泵三种典型工况下的齿轮疲劳寿命进行了预测,工况参数如表1 所示。

表1 典型工况

对表1 工况下的齿轮啮合过程进行数值求解,将有限元计算结果作为齿轮疲劳分析的载荷谱。定义齿轮20Cr2Ni3A 的物理属性,并应用综合表面处理系数对材料S-N 曲线进行修正,综合表面处理系数计算公式为

其中,齿轮表面处理因子Ktreatment为0.95,用户定义因子Kuser为1,粗糙度因子Kroughness为1.5。

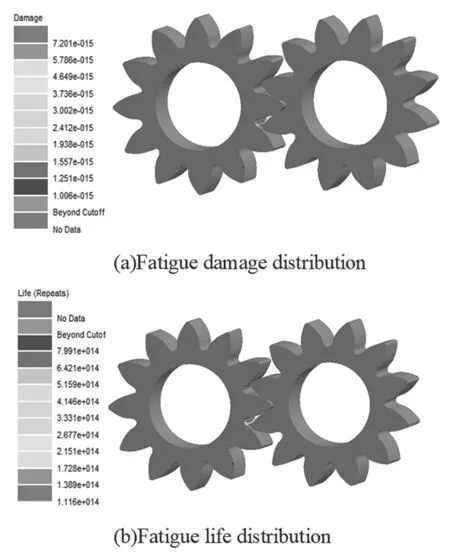

图5(a)~图7(a)为齿轮在三种典型工况下的齿轮疲劳损伤云图,齿轮损伤值是指齿轮载荷谱循环一次齿轮所受的破坏,表征了齿轮的损伤程度,损伤值越大,说明损伤程度越高。图5(b)~图7(b)为齿轮三种工况下的齿轮疲劳寿命云图。

图5 工作状态1 下的齿轮疲劳预测结果云图

图6 工作状态2 下的齿轮疲劳预测结果云图

图7 工作状态3 下的齿轮疲劳预测结果云图

图5(a)~图7(a)齿轮疲劳损失分布云图可知,不同工况下的疲劳损伤程度和损伤分布范围有所差异,齿轮在工况一的最大损伤值为8.96×10-15,工况二的最大损伤值为1.44×10-9,工况三的最大损伤值为5.82×10-8;各个工况下的齿轮最大值损伤均出现在轮齿齿根处,这是由于齿根处受拉压交变载荷的作用,齿根结构形状导致齿根处容易应力集中,齿根受拉应力处容易产生裂纹导致疲劳失效。

图5(b)~图7(b)提取齿轮最低寿命计算值:工况一时的齿轮最低疲劳寿命为1.16×1014转,工况二最低寿命6.92×108转,工况三的最低寿命为1.71×107转,说明损伤度越大的齿轮寿命越短;齿轮低寿命区域主要集中在齿根处,说明齿根处容易萌生裂纹,是最先发生失效的位置,与实际情况相符。

结合齿轮泵工况使用率,计算各载荷水平下的损伤度,结果如表2 所示。

表2 齿轮的累积损伤度

根据miner 累积损伤原理:如果齿轮总损伤值达到1,则认为齿轮失效。齿轮在完成一次表2 中的工况使用时间,齿轮累积损伤度D=6.46×10-4,齿轮失效前的可循环次数T=1553。

将齿轮疲劳寿命表示成时间寿命t 的形式:

其中,N 为齿轮载荷循环一次的工作时间,h;T 为循环次数,次。根据线性疲劳累积损伤理论(Miner 理论)可计算求得齿轮泵使用寿命t=5027h。

4 结语

论文通过研究齿形的疲劳寿命预测方法,得到的主要研究结论如下。

(1)基于ANSYS 有限元方法对齿轮瞬态啮合过程进行了数值模拟,齿轮材料的屈服强度为1331MPa,齿轮计算接触应力为1040MPa,不超过材料屈服极限,表明齿轮满足强度要求。

(2)通过Miner 累积损伤原理和Ansys 仿真预测了3 种典型工况下齿轮的疲劳寿命,预测齿轮副使用寿命为5027h,高于该型齿轮泵设计寿命5000h 的设计寿命要求,表明设计及分析方法具有较高的计算精度。