基于排渣量大的锅炉燃烧系统优化改造研究

2023-10-30翟志芳

翟志芳

(山西临汾热电有限公司,山西 临汾 041000)

锅炉采用四角切圆的燃烧方式,其优点是着火稳定性、煤种适应性好,炉内热负荷充满度高、均匀性好,可实现分级燃烧,扰动大、有利于燃尽,从而减少NOx的排放。然而,切圆燃烧唯一的不足是极易发生火焰偏斜贴壁、四角不均、残余旋转等现象,从而导致锅炉受热面结焦、壁温超限、汽温偏差大等后果,因此,调整合适的一、二次风配比,保证良好的切圆半径,可使四角切圆燃烧锅炉的安全稳定运行。山西某热电有限公司1#机组锅炉自投产以来,锅炉各项运行指标较差,通过分析该机组炉内动力场改造方案及效果,为同样存在切圆偏大且刷墙现象的同类型燃煤机组提供借鉴。

1 设备概况

1.1 锅炉相关参数

山西某热电有限公司1#机组锅炉为300MW 亚临界自然循环汽包锅炉,型号为DG1060/17.4-Ⅱ4 型。单炉膛Π 型布置,燃用烟煤,四角切圆燃烧,一次中间再热,平衡通风、固态排渣,全钢架悬吊结构,锅炉顶部带金属防雨罩。锅炉采用冷一次风机正压直吹式制粉系统,每台炉配有3 台MGS 4060 型低速钢球磨煤机,正常运行时无备用。配有2 台双级动叶可调轴流式引风机、2台动叶可调式轴流送风机、2 台离心式一次风机。

1.2 燃烧器概况

锅炉燃烧器布置在炉膛水冷壁四角,每角的燃烧器分上下两组布置,上组燃烧器有3 层喷口,下组燃烧器有14 层喷口,共有17 层喷口,其中一次风喷口6 层,二次风喷口9 层(其中3 层二次风喷口内设有油枪),用于降低NOx 生成量的顶二次风喷口2 层,一次风喷口四周有周界风。所有上组燃烧器喷口均可上下摆动15°,每角下组燃烧器配2 台气动执行器推动喷口均可上下摆动30°。燃烧器采用浓相大反吹多重分级高效低NOx 燃烧器,一次风进入炉膛后向火面的煤粉浓度高,背火面的煤粉浓度低,这有利于低负荷稳燃、防止结焦、防止高温腐蚀及降低NOx 生成量。

2 改造内容

山西某热电有限公司1#机组锅炉自投产以来存在严重的问题,具体表现为以下方面:(1)通过冷态试验,发现炉内动力场存在一定的问题,切圆偏大且存在刷墙现象;(2)两侧烟温偏差大,运行排渣量大;(3)平均煤粉细度R90为20.85%,煤粉偏粗;(4)燃烧不稳定,锅炉效率降低。

针对上述问题,综合考虑烟温偏差、排渣几个方面,对1#炉进行炉内空气动力场优化改造。

2.1 燃烧器改造内容

保持原有锅炉的燃烧器位置不变,对锅炉一次风喷口进行重新设计和安装。锅炉的燃烧器布置在炉膛水冷壁四角,水冷壁四角燃烧器的中心线分别与炉膛中心的两个假想圆相切,两个假想切圆的直径分别为φ681mm和φ722mm,如图1 所示。

图1 假想圆布置图

燃烧器的设计在控制NOx 排放的同时,应扩大煤种适应性,采取着火稳燃措施与防止煤粉管道内回火燃烧措施。燃烧器设计和安装要保证炉膛空气动力场良好,炉内出口烟气温度场均匀、受热面不产生高温腐蚀。避免实际切圆组织紊乱,火焰直接冲刷水冷壁,防止燃烧器喷口结焦烧损,防止燃烧器组件磨损,保证锅炉安全经济运行,切实防止渣量过大。其燃烧器改造结构如图2 所示。

图2 燃烧器结构图

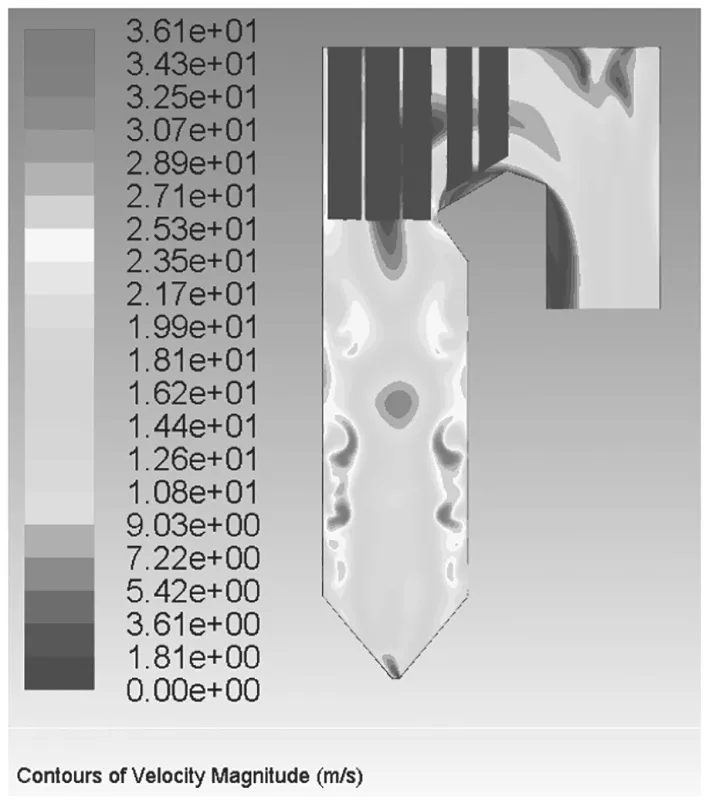

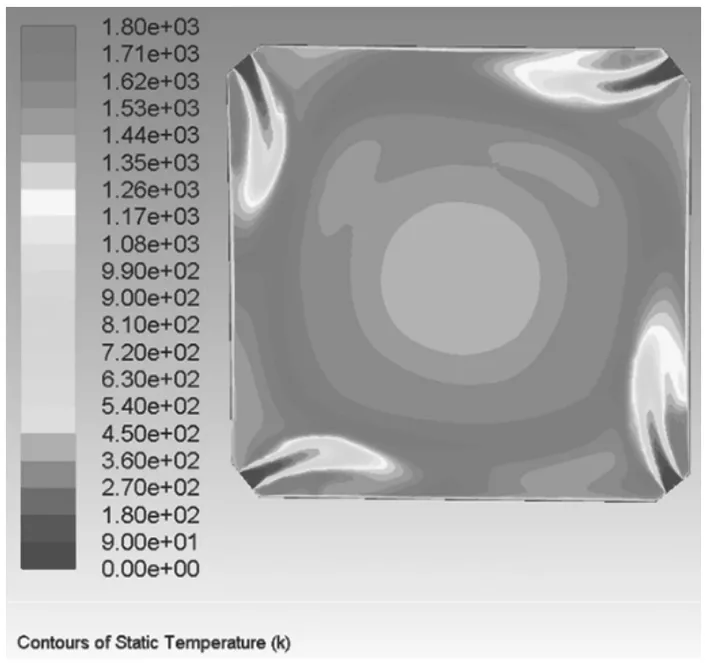

2.2 燃烧器改造热态模拟

设计合理的一次风速配合二次风、燃尽风得到较为合理的三场特性,能够保证水冷壁壁面附近的弱氧化性气氛,有利于防止锅炉结渣,燃烧器布置型式在火焰中心区形成了一个范围较大的还原区,在此区域煤粉颗粒浓度较高,还原性气氛较强可以有效避免炉内结渣的出现。为了验证此次设计的合理性和运行效果,燃烧器各喷口风温风速等参数参照锅炉BMCR 负荷下的运行数据进行模拟计算,图3 ~6 给出了炉膛内热态烟气速度场计算结果。

图3 一次风水平截面速度分布图

图4 炉膛纵截面速度分布图

图5 一次风水平截面温度分布图

图6 炉膛纵截面温度分布图

下列各图给出了炉膛内热态温度场计算结果,展现了不同水平截面、纵截面的温度分布。图中的颜色表示了温度的高低,温度的单位为K。

可以看出,在整个炉膛水平断面和垂直断面上温度分布均较为合理,火焰均匀,炉膛充满度好,未出现尖峰温度区域。

3 改造效果

3.1 改造后冷态动力场试验

按照冷态试验相似模化理论,在各层二次风均匀配风条件下,一次风速20m/s 左右,二次风速23m/s 左右,煤粉燃烧器出口气流进入自模化区(Re ≥105)。根据试验要求,调整冷态一、二次风速至模化风速。调整后,炉内现场测试一次风速21m/s 左右,二次风速24m/s 左右,各层二次风喷口风速均匀,煤粉燃烧器出口气流进入自模化区。

在炉内A 层一次风喷口上沿高度,用风速仪进行炉内冷态风速测量,确定燃烧器出口气流在炉内形成的强风环大小,并在四周水冷壁实测贴壁风速。炉膛截面积(宽×深)13335mm×12829mm,燃烧器实际切圆示意图及贴壁风见图7。

图7 A 层燃烧器实际切圆示意图

由图7 可以看出,A 层燃烧器炉内冷态实际切圆长径6835mm,短径6579mm,贴壁风在2m/s 左右,炉膛主燃烧区域实际切圆直径在7m 左右,切圆在正常范围内,达到设计与改造的要求。

同时,在各一次风喷口处进行飘带示踪试验。在模化状态下,通过烟花示踪的方法,观察炉内切圆情况,如图8 所示。通过烟花示踪结果可以看出,锅炉实际切圆正常,实际切圆与水冷壁四周较远,炉内充满度较好且无刷墙现象。

图8 A 层烟花示踪图

3.2 改造后热态燃烧调整试验

(1)分离器挡板调整结果。调整1#磨煤机分离器挡板开度,并在分离器出口各粉管进行煤粉取样,得到磨煤机相关参数如表1 所示。由表1 得到,随着分离器挡板开度的减小,煤粉细度降低;分离器挡板在60%时煤粉细度均值为8.97%,分离器挡板在40%时煤粉细度均值为6.91%,分离器挡板调节性能较好,煤粉细度控制在较低水平,满足机组深调时煤粉细度的要求,且磨煤机出力也能满足深调负荷需求。

表1 分离器挡板调整试验参数

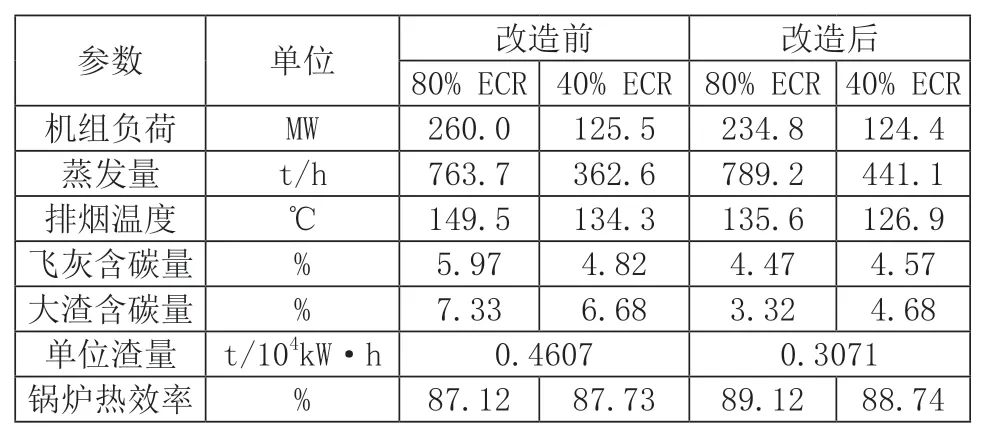

(2)锅炉热态性能测试结果。改造后根据当前锅炉燃烧情况,进行适应性调整,锅炉负荷稳定在80%ECR 及40% ECR 工况下,调整稳定后,对锅炉进行热态性能测试,记录相关运行参数于表2。由表2 可以看出,改造前后1#锅炉性能参数,改造后1#锅炉飞灰含碳量平均下降0.88%,大渣含碳量平均下降3%,锅炉效率提高约1.5%,改造后1#锅炉单位渣量约下降1.5 倍,锅炉渣量大的问题得到明显的改善。

表2 1#锅炉动力场优化改造前后热态性能数据对比

综合飞灰、炉渣及炉效情况分析,根据经验公式折算至煤耗,改造后发电煤耗至少可下降2.0g/kWh,按照机组年运行6000h,平均负荷为210MW,煤价按800元/吨计算,年节约费用约201.6 万元。

4 结语

本文给出了山西某热电有限公司1#锅炉燃烧器改造方案和试验结果,经过此次改造,磨煤机分离器挡板调节性能较好,煤粉细度控制在较低水平,可完全满足机组深调时煤粉细度的要求;实际切圆与水冷壁四周较远,无刷墙现象,并且锅炉飞灰与大渣含碳量均有一定的下降,锅炉效率得到一定的提高,渣量大的问题也得到明显的改善,达到预期的改造效果。通过分析该燃烧器改造方案及效果,为同样存在炉内动力场且渣量大等问题的同类型燃煤机组提出一种新的燃烧器改造方案,有很大的工程实践意义。