车身稳定控制按钮双色注射模设计

2023-10-29陈绪波胡光良潘利兵严胜义宋小尉

陈绪波, 胡光良, 潘利兵, 严胜义, 宋小尉

(浙江长江汽车电子有限公司, 浙江 温州 325025)

0 引 言

随着人们生活水平的不断提高,塑件不仅要满足人们的使用功能需求,还要给人良好的视觉、触觉感受并兼顾低成本生产,在此需求下双色甚至多色塑件应运而生[1]。按钮开关作为汽车内部装饰件的重要组成部分,除控制功能外还起到内部装饰美化作用,所以按钮的外观质量关系整车内部装饰效果。车身稳定控制按钮作为双色并带嵌件的塑件,主表面为曲面结构,设置有卡扣、导轨槽及嵌件放置在透光区等复杂结构,这给其注射模设计带来一定难度,不仅要从模具整体布局进行合理安排,还要对浇注、冷却、脱模机构等进行合理规划和布置,才能保证成型塑件无缺陷且满足大批量注射成型生产的要求[2]。现以某汽车车身稳定控制按钮为例,阐述此类带嵌件双色塑件模具的结构设计。

1 塑件分析

1.1 带嵌件双色塑件成型过程

带嵌件双色按钮成型过程如图1 所示,塑件总成由2 个步骤注射成型,首先放入嵌件,注射PC 材料成型塑件基体和内衬基体,然后在内衬基体上注射ABS 材料形成塑件的外壁包胶层,最终成型为完整的塑件总成。

图1 双色按钮成型过程

1.2 塑件结构分析

车身稳定控制按钮结构如图2 所示,为全包围形状壳体结构,为方便按钮装配固定第1色基体,两侧设计有2 个方形挂扣孔,塑件最大外形尺寸为33.8 mm×25 mm×18.8 mm,基本壁厚为1.2 mm,最大筋位壁厚为1 mm,其中第1 色子塑件顶面主壁厚为0.8 mm,净重2.458 g,第2 色子塑件顶面主壁厚为1.2 mm,净重2.230 g。第1 色子塑件中所用嵌件壁厚为0.7 mm,净重0.084 g。塑件为外观件,表面质量要求较高,成型第2色表面后进行电镀处理,不允许存在缩印、熔接痕、飞边等缺陷。第1色子塑件原材料为PC 2805 901510(黑色),第2 色子塑件原材料为ABS PG GY419(烟灰色),收缩率均为0.5%,嵌件为PC材料,需手工放置。

图2 按钮结构

2 模具结构设计

由于双色注塑机的2组注射单元和喷嘴独立分开,其成品的2 种颜色界限分明。双色注塑机与一般注塑机最大的区别在于注射单元和活动转盘的设计,活动转盘提供180°往复旋转功能使模具产生循环交替动作。该双色注射模是基于160吨立式双色注塑机设计,注塑机实际注射量为68 g,最大注射速率为44 cm3/s,最大注射压力为250 MPa,最大注射行程为100 mm,满足塑件生产要求。双色注射模由动模相同、定模不同的2 副子模组合而成,第1 次注射成型内衬基体后旋转180°,作为第2 次注射熔体的嵌件总成,随后第2 次注射成型外壁包胶层实现整体塑件的成型。

2.1 分型面设计

待成型塑件在模具中的布局既要考虑脱模方便,又要降低成型零件的加工难度及模具结构的复杂程度,在此基础上设置分型面,才能获得最优的模具结构[3-5]。综合塑件的结构特征确定主分型面,如图3 所示,结构较为简单,主分型面PL 为平面,模具主要成型零件为定模型腔板和动模型腔板。

图3 分型面设计

2.2 型腔布局

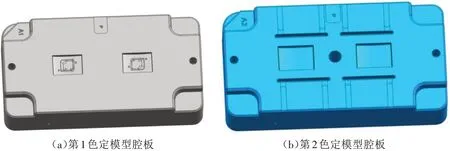

型腔布局从以下方面考虑:①型腔数量的确定需考虑塑件年产量、塑件精度、注塑机设备情况等;②型腔到主流道的距离尽量短,可以减少凝料,提高材料利用率;③各型腔到主流道的距离应尽量相等,以保证注射时料流的平衡;④各型腔的间距要合理,以便设置推杆和冷却水路等。综上所述,型腔布局为1模2腔,如图4所示,第1色型腔与第2色型腔布局一样,结构紧凑且平面分型便于模具零件的加工。

图4 型腔布局

2.3 浇注系统设计

双色注射模有2 套浇注系统,从模具制造成本考虑,第1 次注射成型的内衬基体与第2 次注射成型的外壁包胶层均采用普通流道的浇注系统,在流道末端开设排气通道,便于注射填充过程中顺利排出气体。浇注系统如图5 所示,第1 次注射为三板模点浇口进料,第二次注射为侧浇口进料。考虑塑件为电镀外观件,第1色内衬基体需注射饱满,避免产生收缩导致第2 色包胶层外观面料厚不均匀,引发缩印缺陷。第1 色内衬基体型腔采用2 个点浇口进料以保证填充饱满,点浇口在与内衬基体分离时凝料残留较小,既可以保证第2 次注射时的外观质量,又方便第1 次注射的流道凝料取出。由于第2次注射成型塑件外观面不能有浇口痕迹,采用侧浇口在塑件裙边底面进料。在电镀的过程中,塑件棱边会产生溢镀现象,塑件需设置电镀阴极保护,第2次注射的侧浇口与分流道凝料在电镀完成后去除。

图5 浇注系统

2.4 成型零件设计

设计型芯、型腔板时,需从以下方面考虑:①型芯、型腔板要便于加工制造,深胶位处进行镶拼处理(见图6),有利于注射填充时的排气和模具零件的加工制造;②为保证模具的使用寿命,型芯、型腔板的材料需进行热处理,硬度达到48~52 HRC;③为防止型腔表面产生锈蚀,型腔板应采用S136等耐蚀性钢材;④试模塑件外观确认无缺陷后,第2色型腔表面可进行涂层处理,以延长模具使用寿命;⑤为便于镶件装配,镶件的非配合面和非分型面均采用圆角避空;⑥嵌件放置需要定位准确,依据嵌件特征在型芯上设置其定位孔。

图6 动模型腔板镶拼结构

2.5 模架设计

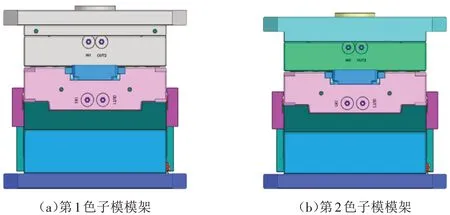

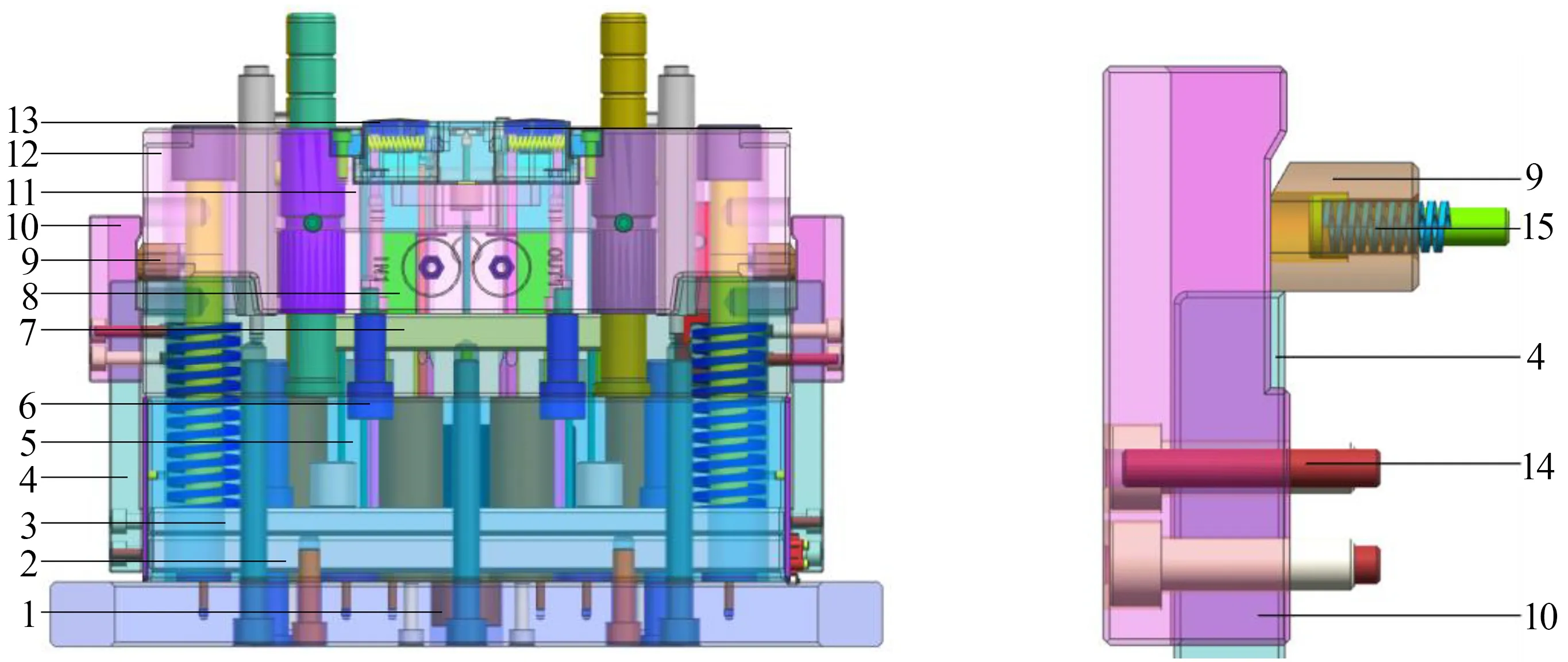

模具采用标准模架,第1 色子模采用点浇口进料,选用三板模模架;第2 色子模采用侧浇口进料,选用两板模模架。2 副子模的动模及模架闭合后高度完全一样,先设计完成1副子模后,通过复制和修改完成另一副子模,如图7所示。

图7 模架结构

2.6 脱模机构设计

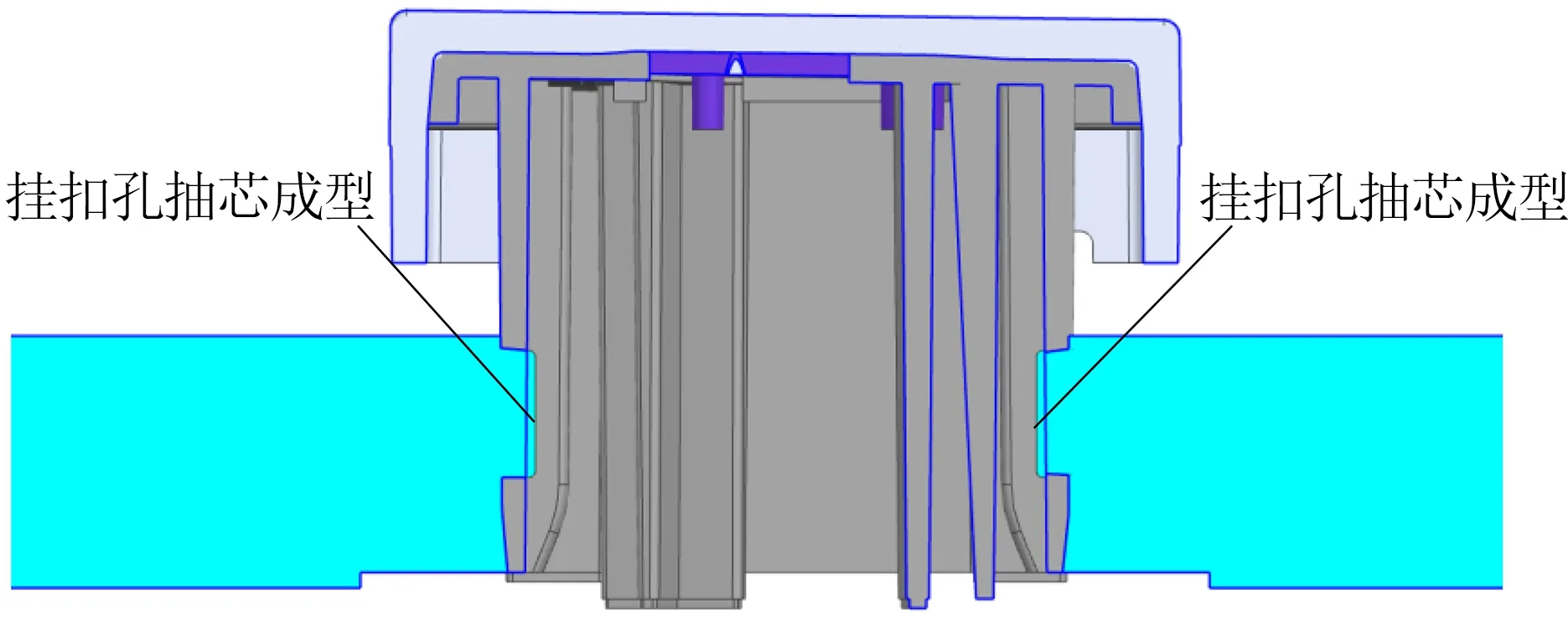

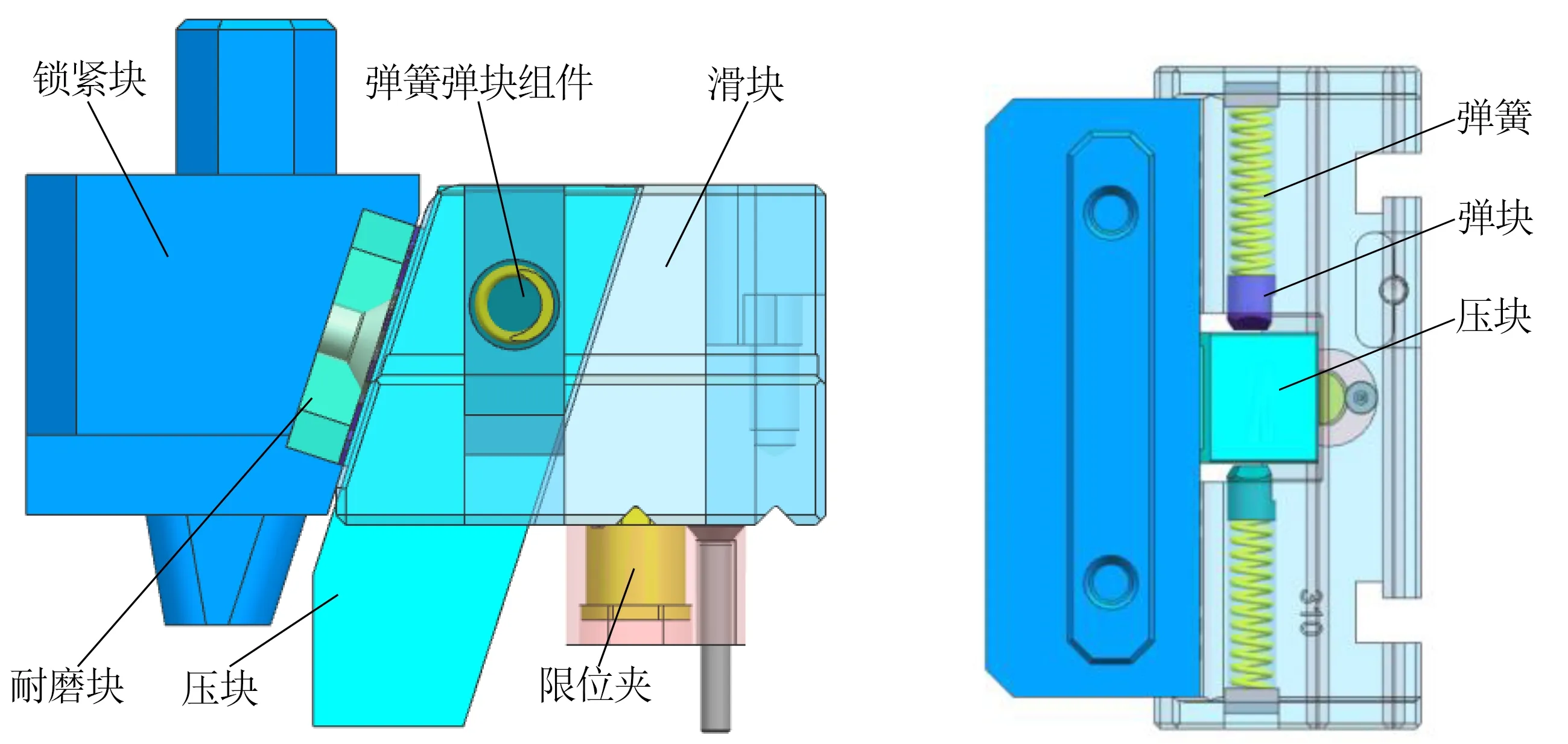

2.6.1 滑块抽芯机构

塑件侧面挂扣孔需设计侧向抽芯机构脱模,如图8所示,2副子模滑块设置在动模,依据塑件结构,设计了左、右各2 个动模滑块抽芯机构,共4 个滑块带动侧型芯抽芯。由于第1次注射成型的内衬基体要求停留在型芯上,避免因模具零件加工及装配精度误差导致第2色注射合模时侧向抽芯镶件压坏塑件基体结构,如图9 所示,第1 色子模的锁紧块和压块只起到锁紧作用,没有侧向抽芯功能,所以第1次注射完成后开模时侧向抽芯滑块不移动脱模。第2色子模设计了T 形压块滑块抽芯组件,T 形压块与锁紧块固定在第2 色子模的定模板上,如图10 所示,在注塑机开模力的作用下,T 形压块迫使弹块驱动滑块沿轨道向外滑动,使塑件挂扣孔、动模浇口凝料完成侧抽芯动作。模具左右滑块、锁紧块、侧型芯结构相同,便于加工制造;考虑成本和效率,压条使用标准件。

图8 按钮挂扣孔抽芯结构

图9 第1色子模抽芯滑块组件

图10 第2色子模抽芯滑块组件

2.6.2 二次推出机构

由于车身稳定控制按钮脱模角度小且行程大,四周为全包裹壳体结构,注射完成后塑件冷却收缩抱紧力大,需采用推杆加动模板复合式二次推出机构,如图11所示。动模预抽镶件通过预抽型芯固定板固定在动模支承板上,动模板通过限位螺钉及限位衬套固定在动模支承板上。当第2 色注射完成后,在注塑机滑块的作用下开模到一定位置,注塑机顶杆通过顶块推动推板,带动推块作用于弹块沿开模方向运动,此时二次推出机构(推块4、弹块9、固定块10)、动模板、动模型腔板及塑件同步沿开模方向移动,与动模预抽镶件发生相对运动实现第1次推出。当推杆固定板与动模板上移到一定位置后,在固定块斜面与弹块斜面的相互作用下,弹块内缩给推块让位,推杆固定板带动推杆继续沿开模方向运动实现第2次推出,塑件顺利完成脱模。

图11 二次推出结构

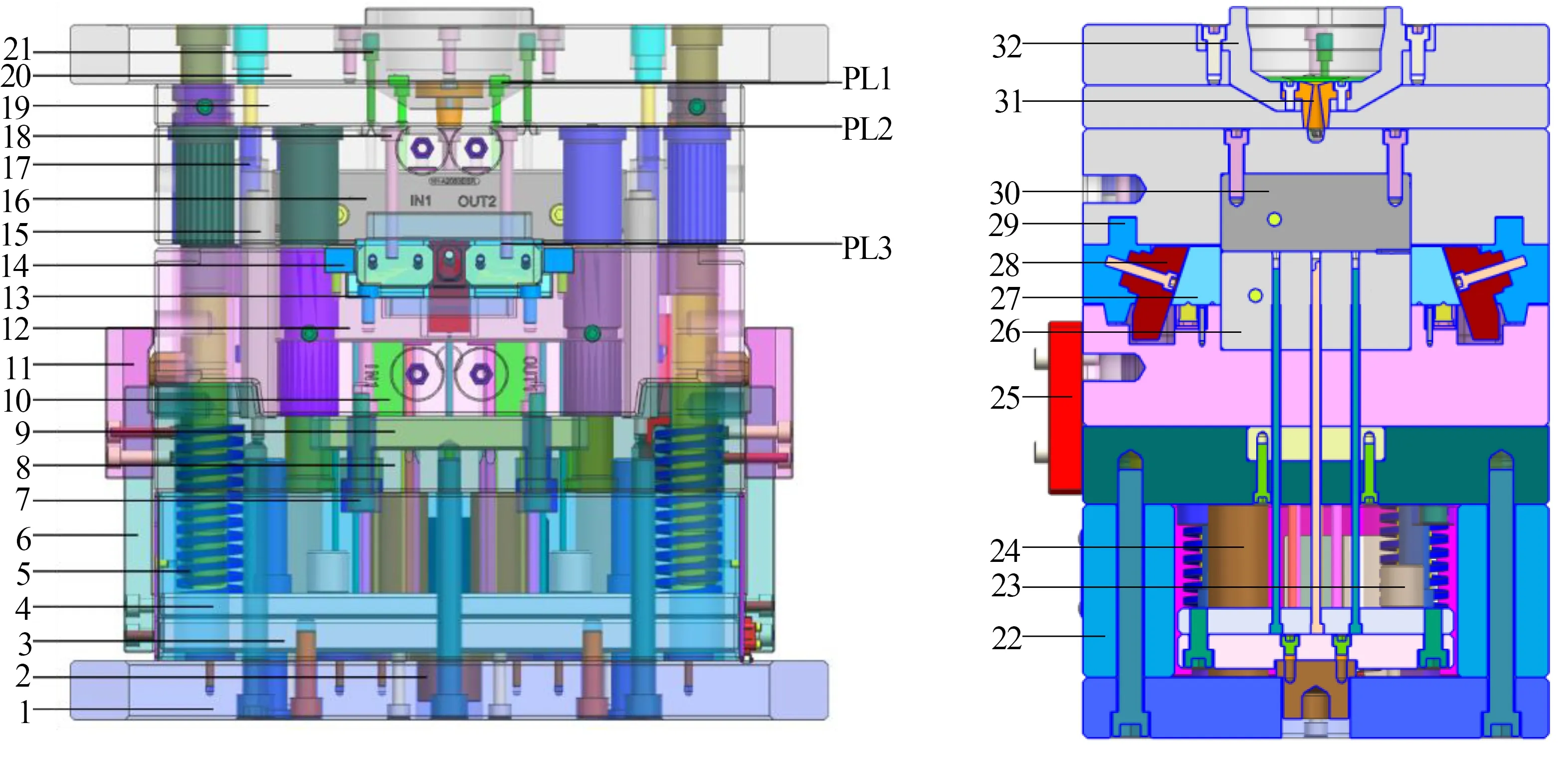

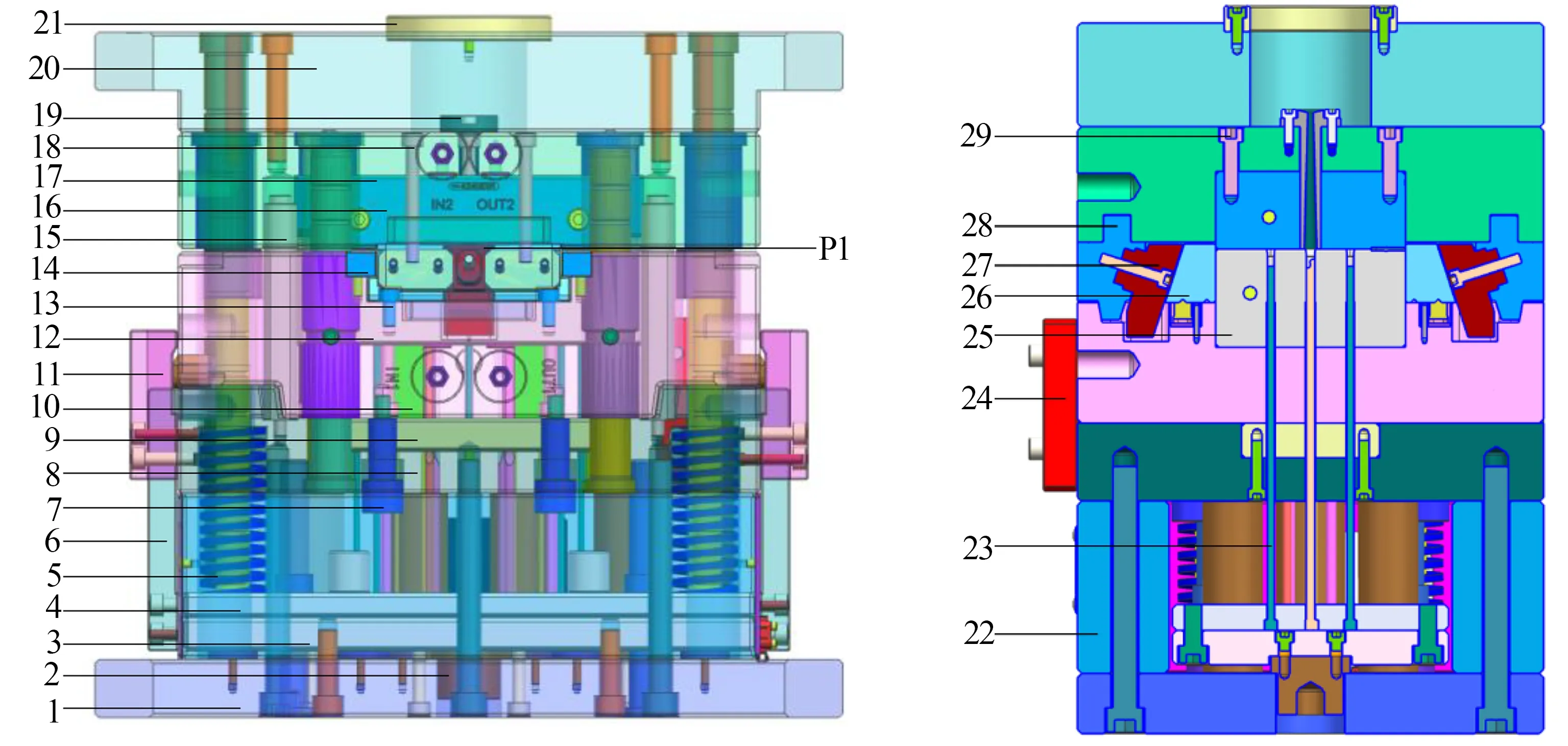

3 工作原理

模具三维结构如图12 和图13 所示,模具上机安装完成,定模接油温机,动模接冷却水。开合模推出空运行后,放入嵌件合模,第1 色子模开始注射,塑料熔体填充完毕后,动模在注塑机滑块的驱动下向下运动,第1色子模在拉钩15与拉料杆21的作用下,流道推板19 与定模板16 在PL2 分型面分开,流道凝料脱离塑件;模具继续开模,在拉钩15与拉杆17 的作用下,定模板16 带动流道推板19 在PL1分型面推出流道凝料;模具继续开模,定模板16与动模板12 在PL3 分型面分开,第1 色子模开模到位时侧向抽芯不发生位移脱模。在注塑机转盘的作用下,模具动模旋转180°后合模,第1色子模、第2色子模同时注射完毕后,动模在注塑机滑块驱动下向下运动,第2 色子模在分型面P1 面分开,在滑块抽芯机构的作用下完成侧抽芯动作;动模继续下行开模到位,注塑机顶杆顶住推块2向上运动,在二次推出脱模机构的作用下动模板8 与动模板12 分开,完成动模型芯抽芯,推块2 继续推动推板带动推杆23 推出塑件实现完全脱模,如此反复操作即可实现半自动生产。模具闭合过程与开模过程相反。

图12 第1色子模结构

图13 第2色子模结构

4 塑件成型效果

成型塑件表面质量优良,如图14(a)所示,无缩痕、气痕、流痕、熔接线、变形、拉伤等成型缺陷,满足外观要求。电镀镭雕后塑件整体效果良好,如图14(b)所示,尺寸与外观等所有功能均满足预期设计要求。经小批量生产验证,模具注射时未出现任何不顺畅、拉伤等成型问题,且注射工艺参数合理,可实现稳定可靠生产,保证塑件尺寸稳定及外观良好,满足设计要求。

图14 塑件实物及电镀效果

5 结束语

针对带嵌件双色按钮,采用2 副子模组合成1副双色注射模成型,在生产中放置1个嵌件,通过双色注射工艺可实现组合成型,对于类似塑件的模具开发及注射生产具有一定参考作用和借鉴意义,主要体现在以下4个方面。

(1)第1 色子模每个型腔采用2 个点浇口进料,保证内衬基体注射饱满,避免第2 色子模注射时产生缩印,且浇口凝料残留较少,便于第1色子模流道凝料的取出。

(2)设计的侧抽芯机构能使第1 色子模侧向抽芯不发生位移脱模,避免动模旋转180°后第2 色子模定模合模时侧抽芯滑动压伤塑件内衬基体。

(3)设计的二次推出脱模机构结构简单,能保证脱模深度较深的塑件顺利脱模,对于类似塑件的脱模结构设计具有参考作用。

(4)在型腔板上设置了定位虎口和定位斜壁,提高了型腔的闭合稳定性,保证塑件的成型质量。