超深井油管特殊螺纹密封性能评价研究

2023-10-29练章华丁亮亮

于 浩,王 昊,练章华,丁亮亮

(西南石油大学油气藏地质及开发工程国家重点实验室,四川 成都 610500)

1 引言

螺纹接头用来连接油套管,由于油套管是一次性加工成型的,相比之下,有机械连接结构的螺纹部位要更容易失效,或者是产生泄漏,影响油田生产。据调研,在本世纪初,国内油田由于螺纹失效导致的油井管柱失效达到了90%,由此造成的损失巨大[1-6]。而即使螺纹没有失效,在井下复杂载荷环境下的长期作业对其密封性能也是巨大的考验,特别是在气田的生产中,相比于油,气体具有更强的渗透能力,如果螺纹的密封能力达不到要求,一旦发生泄漏,将导致环空带压等异常现象,影响开发的后续作业,所以螺纹密封的可靠性是保证油气井正常生产的重要因素[7-10]。近年来,大量的专家学者针对井下特殊螺纹接头的密封进行了研究。黄翠英[11]等认为密封面接触压力大于内部压力且接触面上大部分处于弹性阶段即基本满足接头不泄露的要求。王新虎[12]等发现如果台肩扭矩在总上扣扭矩中占的比例低会明显降低拉伸载荷下的螺纹密封完整性。申昭熙[13]等分析了螺纹接头的主要参数对螺纹密封性能的影响,认为内外螺纹的锥度配合、螺纹中径过盈量以及密封直径过盈量直接影响了其密封性能。窦益华[14]等发现特殊螺纹接头在受到长周期的交变拉伸载荷之后,密封面的最大接触应力会减小,导致密封性能下降。曹银萍[15]等基于ISO热循环实验针对某特殊螺纹接头开展了数值模拟,发现一次完整的热循环之后,密封面上的Mises应力以及接触压力均有减小。

目前的研究大多是寻找结构上以及外部环境中影响密封性能的因素,但却没有对螺纹接头的密封性能进行量化评价。本文在现有研究成果的基础上,基于金属对金属密封接触能机理,得到临界密封性能参数;同时引入螺纹全长、半长、密封面与台肩面总长三种接触长度下的密封性能指数,与临界密封性能参数进行比较;得到复杂工况下螺纹连接结构中不同位置的泄漏情况,以直观的量化螺纹接头的密封性能。为复杂井下工况特殊螺纹接头的选型以及后续对螺纹接头的结构改进提供帮助。

2 密封性能评价理论分析

对特殊螺纹接头的密封性能评价可从两个方面进行:一是对螺纹接头的完整性进行评价,即螺纹接头是否发生结构失效而失去密封能力,具体是观察接头是否存在大面积的高应力区、是否出现大面积的塑形贯通。

二是通过金属对金属密封性能指数来进行表征;考虑到螺纹接头的密封本质上还是金属对金属的密封结构,密封性能主要受到密封接触压力和密封长度的影响,可使用密封性能指数来表征阻止气体通过金属对金属密封结构的流动阻力,具体是通过计算法向接触压力在密封长度上的积分[16]:

将金属对金属密封性能指数定义为Wa,具体的表达式为

(1)

式中Wa——密封性能指数;L——密封长度,mm;P——密封接触压力,MPa。

定义临界密封指数Wac,当计算的密封性能指数大于这一值,可认为此接头提供了足够的防泄漏能力。

Wac的计算如下

(2)

式中Pg——内压,MPa;Pa——大气压强,MPa。

通常在对螺纹接头密封性进行评价要结合两个方面综合分析,即螺纹接头没有大面积失效且密封性能参数大于临界值,则螺纹接头的密封性能能够得到保证。

将密封性能参数评价继续细化,分别以密封面和台肩接触总长度、螺纹半长、螺纹全长三个接触长度分别计算密封性能指数,并分别与临界密封指数进行比较,以求直观的量化不同工况下螺纹接头不同位置的泄漏情况,以更准确的评价螺纹接头的密封能力。

螺纹全长的密封性能指数计算式上已给出;将螺纹半长的密封性能指数定义为Wah,具体的表达式为

(3)

式中L——密封长度,mm。

将台肩与密封面的密封性能指数定义为Waj,具体的表达式为

(4)

式中,Lt——台肩密封长度,mm;Lm——密封面接触长度;mm。

3 有限元分析

3.1 有限元模型建立

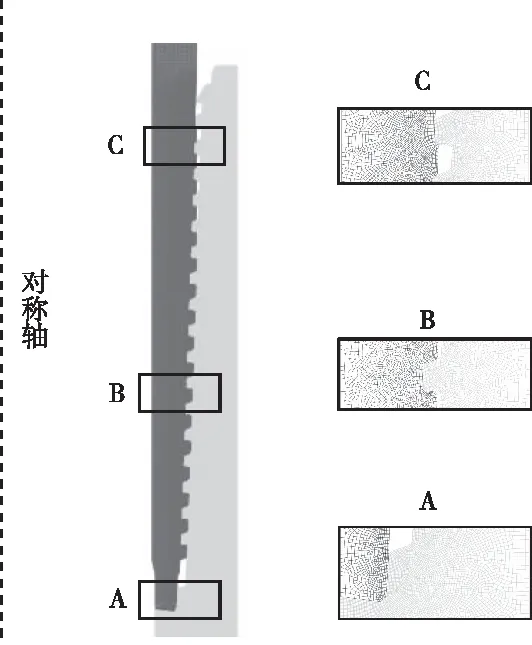

选择油管规格为:直径88.9mm,壁厚为6.45mm;螺纹锥度为1∶16,导向面角度为25°,承载面角度为3°,扭矩台肩角度为-8°,密封形式为锥面-柱面。使用ABAQUS商用有限元分析软件建立二维轴对称模型进行分析,取管体长度(包括外螺纹长度)为螺纹长度的三倍。通过对螺纹以及台肩面上施加一定的过盈约束模拟螺纹的上扣过程,内螺纹和外螺纹接触对模型为面-面接触,摩擦因子为0.02;单方向的载荷工况选择等向硬化模型;为提高计算效率,管体和接箍段选择四面体结构化网格划分,外螺纹和内螺纹啮合段选择四面体自由化网格划分;同时,为保证计算精度,在螺纹啮合段、密封面以及负角度扭矩台肩处进行适当的网格加密:加密后螺纹啮合段网格密度为0.02,其余部分为0.05。网格划分如图1。

图1 模型网格划分

3.2 材料参数

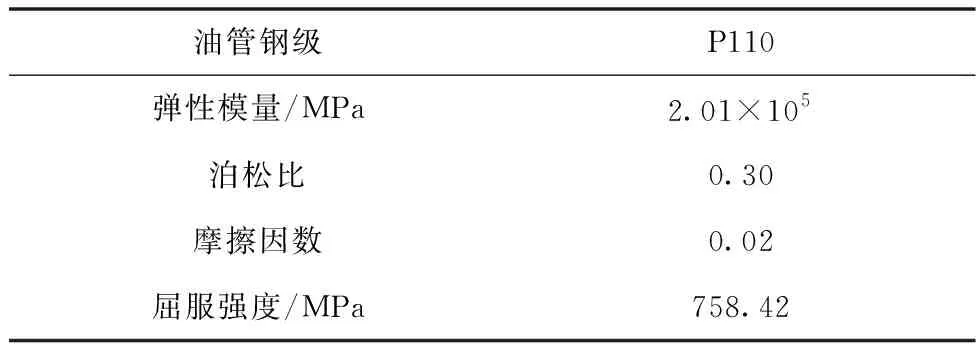

管体和螺纹为各向同性材料,材料屈服后为各向同性强化。计算时材料性能参数取值如表1。

表1 P110油管材料属性

3.3 边界条件及载荷施加

由于此特殊螺纹存在接箍,接箍中面的轴向位移为零,因此在接箍对称面的节点上施加轴向位移约束,径向自由。施加的轴向力转化为均布载荷作用在管体的大端,其计算公式为

(5)

式中,Fa——轴向应力,MPa;F——轴向力,kN;d0——管体外径,mm;d1——管体内径,mm。

针对试压、改造、关井、生产等工况下的载荷范围进行了大量的模拟,具体加载情况如表2所示。

表2 加载情况

3.4 有限元分析结果

3.4.1 不同上扣工况下的有限元分析

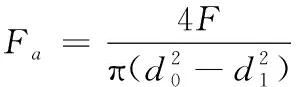

由于实际上扣时最终上扣扭矩难以保证达到最佳上扣扭矩,会出现上扣不完全或是上扣扭矩过大等情况,有必要对不同上扣情况进行模拟。图2为推荐上扣扭矩范围内台肩处的Mises应力分布,随着上扣扭矩的增加,台肩处的最大Mises应力从466MPa增加到643MPa;由于上扣扭矩是由引扣扭矩、螺纹部分扭矩、密封面扭矩、台肩扭矩组成,上扣扭矩越大则最后的台肩处扭矩越大,相应的Mises应力值也越大,模拟结果符合理论分析。

图2 不同上扣扭矩台肩处Mises应力云图

3.4.2 拉伸工况下的有限元分析

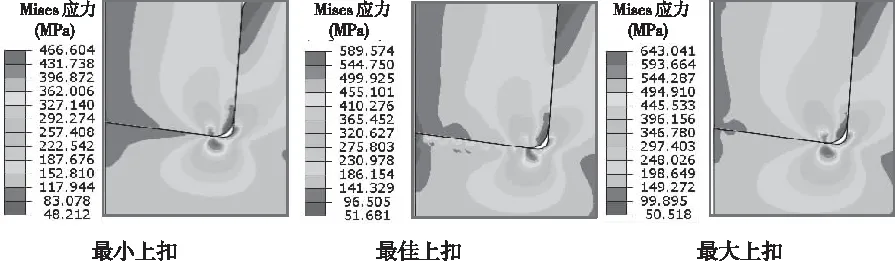

在井下,由于受到自重等因素的影响,螺纹接头会受到拉伸载荷。图3为工况3中拉伸载荷下接头的Mises应力云图。由图3知:轴向拉伸载荷下,Mises应力集中在首尾段螺纹的承载面上,在施加的极限拉伸载荷下,外螺纹第一扣承载面上的Mises应力值达到了925MPa,远远超过了材料的屈服极限,但由于螺纹牙厚较大,所以没有产生结构破坏;并且随着拉伸载荷的增大,台肩面分离,此时台肩处只密封面起密封作用;不论拉伸载荷的大小,螺纹啮合部分的平均应力值均不高于管体,说明此螺纹的抗拉性能能够得到保证。

图3 拉伸工况下接头Mises应力云图

3.4.3 压缩工况下的有限元分析

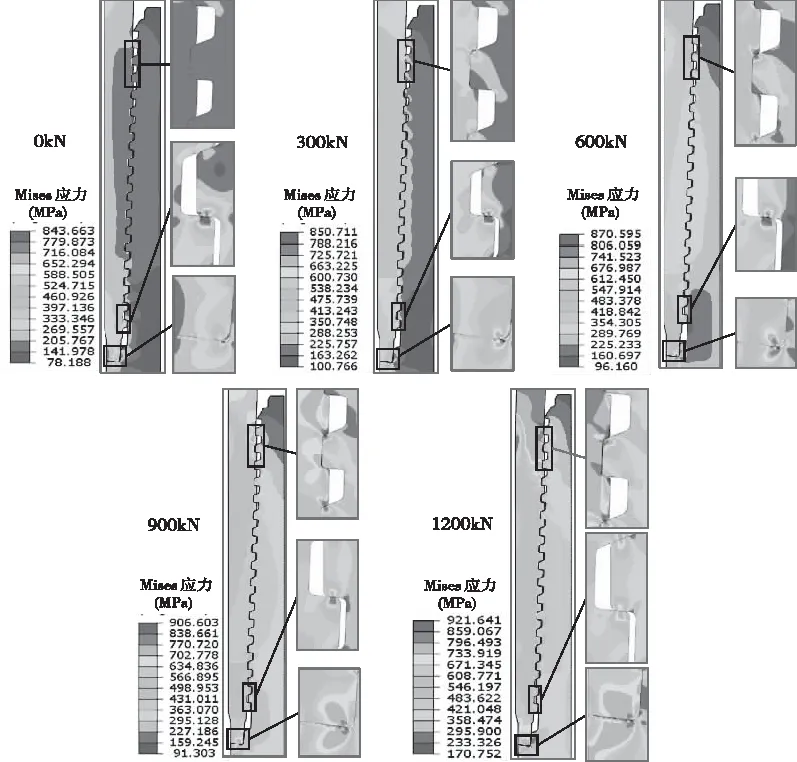

图4为工况3中压缩载荷下接头的Mises应力云图。由图4可知:随着压缩载荷的增大,台肩面上Mises应力值随之增加,但由于扭矩台肩的负角度较小,一定程度上缓解了圆角处的应力集中,接头的最大Mises应力值还是出现在首尾段螺纹的承载面上;施加的几种压缩载荷下接头的最大Mises应力值均超过材料的屈服极限,结构中出现一定的塑形变形,但未发生塑形贯通,螺纹整体结构完整。

图4 压缩工况下接头Mises应力云图

4 密封性能评价

4.1 不同上扣扭矩螺纹密封性能评价

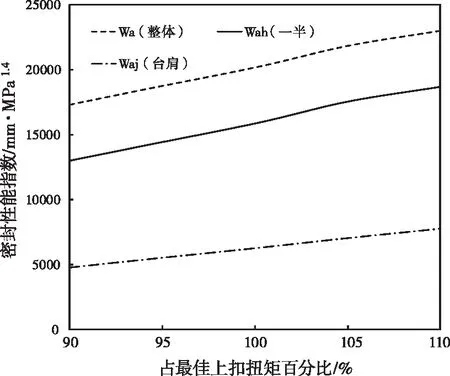

为分析不同上扣扭矩下螺纹接头的密封情况,对最小上扣扭矩至最大上扣扭矩这一范围内螺纹接头的密封性能进行分析。图5为不同扭矩下的特殊螺纹接头气密封性能参数变化曲线图,可知三种接触长度下的密封性能指数均随上扣扭矩增加而线性增加。

图5 不同扭矩下接头密封性能指数变化图

4.2 复杂井下工况螺纹密封性能评价

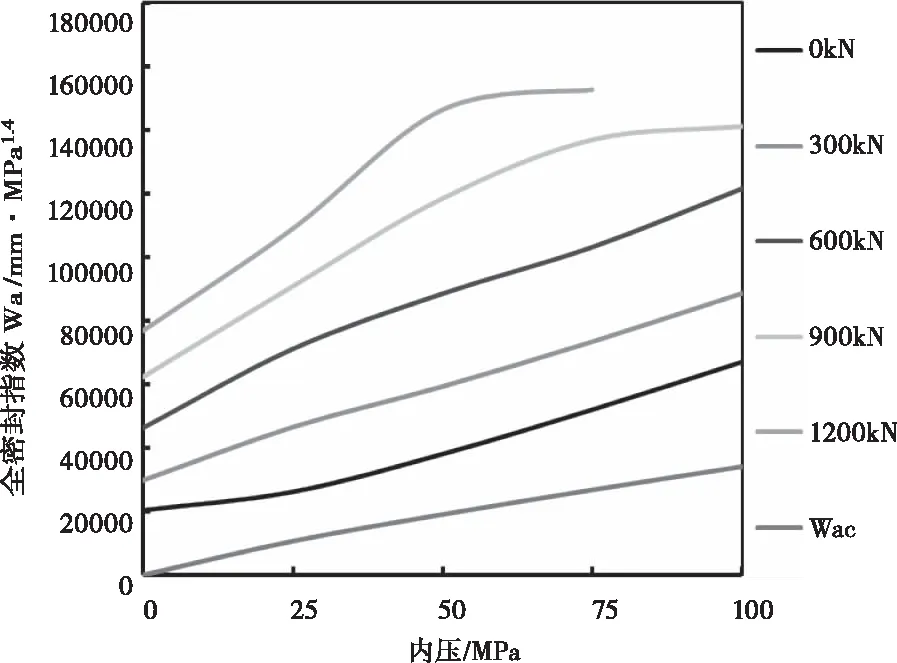

在实际工作中,大量流体在流经油管柱的过程中,油管柱内压逐渐升高,油管内部压强会有变化;而由于油管的自重以及油管内液柱的出现和消失,相应的油管会受到轴向的拉伸和压缩载荷,这些复杂载荷会对螺纹接头的性能产生影响。为此,开展了上扣后复杂工况下的特殊螺纹密封性能研究。图6、图7为上扣后复杂载荷下全密封指数变化图。

图6 上扣后拉伸工况下全密封指数变化图

图7 上扣后压缩工况下全密封指数变化图

由图6可知:接头承受拉伸载荷时,不同内压下的全密封指数均大于临界密封指数,说明使用全密封指数评价拉伸载荷下此特殊螺纹的密封性能时,螺纹的密封能力是合格的。由图7可知:接头上扣后不受轴向载荷而受不同内压作用时,全密封指数与临界密封性能参数较接近,但仍能保持密封能力不发生泄露;受到轴向载荷越大,螺纹的密封能力越强;值得注意的是,内压100MPa、轴向压缩载荷加载到73.4吨时,管体变形失效,此时接头的全密封指数仍大于临界密封性能指数,接头仍保持密封。由图6、图7可知:相同载荷下,内压的增大会导致管体膨胀,一定程度上增加了密封的接触压力,相应地增强了螺纹的密封性能。

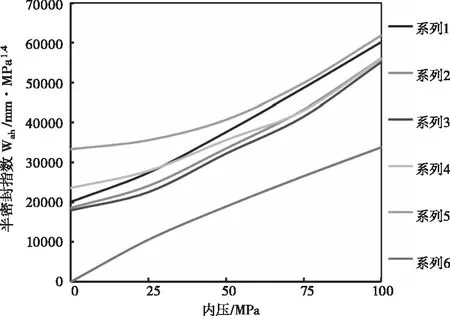

为进一步分析复杂工况下此特殊螺纹的工作情况,使用螺纹半接触长度下的密封性能指数Wah对此特殊螺纹的密封性能进行分析。得到的结果如图8、图9。

图8 上扣后拉伸工况下半密封指数变化图

图9 上扣后压缩工况下半密封指数变化图

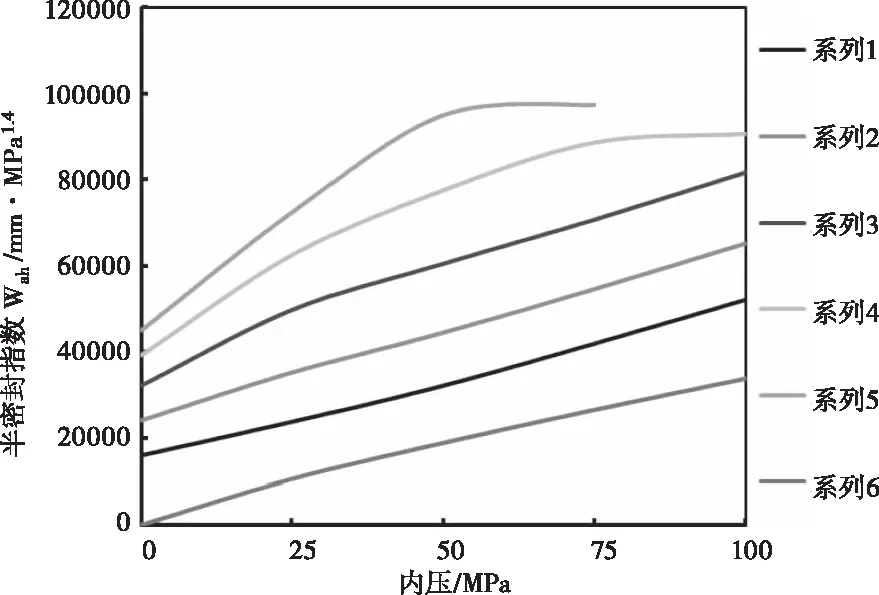

由图8、图9可知:不论是承受拉伸、压缩载荷,使用螺纹半长计算的密封性能指数同样大于对应的临界密封指数,说明此时螺纹半长处无泄漏,但使用半齿长度上的接触压力计算的半密封指数对螺纹的密封性能进行评价的结果已与使用全密封指数的评价结果有了差异:由于接触长度的减少,半密封性能指数与相应临界密封指数的比值已远低于全密封指数与相应临界密封指数的比值,这表明螺纹发生泄漏的可能性在增加。为此,使用台肩以及密封面长度上的接触压力计算的密封指数Waj继续进行分析。得到的结果如图10、图11所示。

图10 上扣后拉伸工况下台肩密封指数变化图

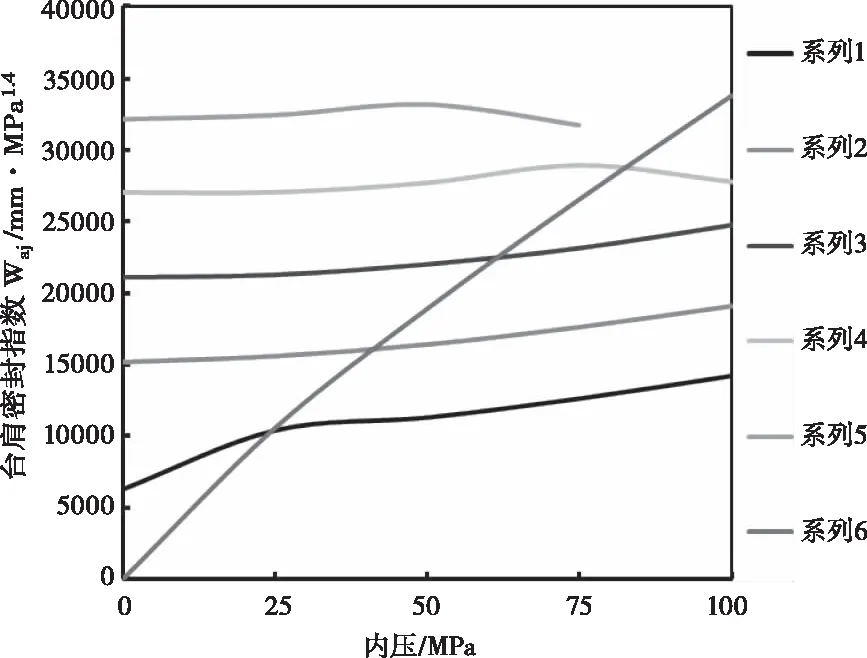

图11 上扣后压缩工况下台肩密封指数变化图

由图10可知:接头承受拉伸载荷时,不同内压下的台肩密封指数曲线大部分都在临界密封性能参数变化曲线的下方,这表明此特殊螺纹台肩处泄漏严重。内压为0MPa,轴向载荷为1200kN时,台肩的密封指数为0,说明此时台肩已不存在接触;由图11可知:接头承受压缩载荷时,台肩处的泄漏情况也不容乐观;当内压达到25MPa时,上扣后不受轴向载荷的工况下台肩处就发生了泄漏;随着内压的增大,即使受到轴向载荷,台肩处也会发生泄漏,但轴向载荷加载到一定水平,台肩处的接触应力足够大时,比如内压为50MPa、轴向载荷大于450kN时,台肩处的密封指数就大于临界密封性能参数,螺纹接头处实现完全的密封。由图10、图11可知:不论是拉伸或是压缩工况,此特殊螺纹台肩处的泄漏都比较严重,一般来说,拉伸工况中,内压不变时,载荷越大,台肩处泄漏越严重,载荷不变时,内压越大,台肩处泄漏越不严重;在压缩工况中则是相反的情况。

5 结论

1)针对外径为88.9mm,壁厚为6.45mm的某油管特殊螺纹接头,利用ABAQUS有限元软件建立了特殊螺纹有限元模型,引入一种新的密封性能评价方法,并对其在不同上扣扭矩、轴向拉伸与压缩、内压+轴向拉伸与压缩等复杂工况下的力学性能以及密封性能进行了分析。

2)此特殊螺纹接头在推荐上扣扭矩范围内以及多种载荷加载时,螺纹连接结构的最大Mises应力超过了材料的屈服极限,但结构大部分应力水平较低,整体结构完整。

3)使用本文提出的全密封指数、半密封指数、台肩密封指数对复杂工况下特殊螺纹密封性能进行了分析,结果表明:不同密封长度下的螺纹密封性能相差较大,使用某一种接触长度下的密封性能方法是不全面的,细化不同密封长度下螺纹的密封性能评价有助于了解螺纹接头具体的泄漏位置,为细化螺纹的选型以及螺纹结构的改进提供帮助。