GH625镍基高温合金热挤压缺陷原因探讨与分析

2023-10-28王锦永郑磊陈辉张增旭龚自春卫进晖张艳军温继军冀顺宾

王锦永,郑磊,陈辉,张增旭,龚自春,卫进晖,张艳军,温继军,冀顺宾

邯郸新兴特种管材有限公司 河北邯郸 056046

1 序言

GH625是镍基变形高温合金,国外牌号为 UNS N06625 和 Inconel 625,具有优良的耐蚀性、抗氧化性,以及良好的力学性能,其管材主要应用于燃气涡轮发动机、核动力设备和宇航发动机等领域,用于制造航空航天、核能、石油化工等领域关键零件[1-3]。GH625高温合金在热加工过程中变形抗力大、热加工变形温度区间窄,当挤压温度过高时,容易产生晶粒粗大或表面裂纹缺陷;当挤压温度过低时,易出现因挤压力过大而闷车现象,挤压出的荒管容易在壁厚方向上出现分层缺陷[4,5]。通过查阅GH625管材大量生产记录,发现大部分批次质量正常,但也存在某些带料加工批次出现裂纹和分层缺陷,如图1所示。本文对GH625管材挤压成形模具结构、挤压工艺参数和材质显微组织进行分析,提出了改进建议,且进行生产验证,为提高难变形合金挤压合格率提供了参考数据。

图1 GH625镍基高温合金挤压荒管缺陷

2 研究材料和工艺路线

2.1 研究材料

GH625高温合金冶炼工艺采用真空感应熔炼+电渣重熔。锻造工艺是将电渣锭装入加热炉后逐步加热到1170~1180℃。始锻温度≥1050℃,终锻温度≥900℃。当锻造温度<900℃时,坯料应回炉保温时间2h以上,锻造比≥3,锻造开坯后进行水冷处理,化学成分见表1。

表1 GH625镍基高温合金的化学成分(质量分数) (%)

2.2 生产工艺路线

锻坯机加工成空心圆管坯后,在63MN卧式挤压机组上进行热扩孔热挤压成形,然后管材入水冷却。生产工艺路线流程:真空感应熔炼→电渣重熔→坯料锻造→机加工→电阻炉预热→首次感应加热→首次润滑→热扩孔→再次感应加热→再次润滑→热挤压→挤后水冷→目视+超声波检测→组织、尺寸检测。

2.3 检测方法

显微镜型号是德国蔡司Axio ImagerA2m,扫描电镜型号是德国蔡司EVO 18。微观组织采用高锰酸钾配制溶液腐蚀,夹杂物检测按ASTM E45—2018《钢中非金属夹杂物的评定方法》规定执行,晶粒度检测按GB/T 6394—2002《金属平均晶粒度测定方法》规定执行。管子表面质量和内在质量按ASTM E213—2014《金属管材超声波检测的标准操作方法》和ISO 10124:1994《压力用途的无缝钢管层状缺陷检测用超声检验》进行无损检测。

3 试验过程和结果

3.1 GH625管材挤压成形模具结构

热挤压变形使坯料处于三向压缩应力状态而更有利于提高材料的塑性变形能力,并可抑制加工裂纹产生,适合于低塑性合金的开坯和热加工变形。

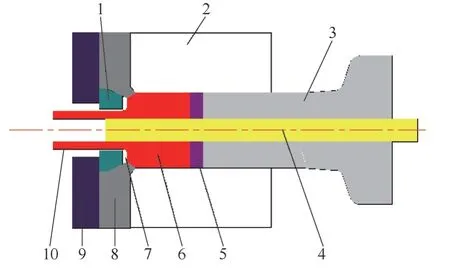

图2所示为管材热挤压成形的模具结构。在模座内放置挤压模,在挤压模前面是玻璃垫,起到润滑作用,在挤压模后面是模支撑,起到支撑固定挤压模的作用。挤压垫在坯料和挤压杆之间,起到传递挤压力、保护挤压杆的作用。当高温坯料内外表面涂上玻璃粉润滑剂后,装进挤压筒内,挤压杆通过挤压垫推动坯料向挤出方向前进,同时芯棒穿入坯料内孔。坯料前端接触到紧贴挤压模的玻璃垫后,挤压杆继续施压,先使坯料发生镦粗变形,消除坯料与挤压筒内壁的间隙以及坯料与芯棒之间的间隙,然后坯料前端金属被挤进挤压模与芯棒组成的环形孔腔而变成管材,直至挤压过程结束,最后挤压筒内留下长度约25mm的坯料压余。挤压筒后撤,同时将坯料压余、挤压垫、挤压杆一起后退,将坯料压余从成品上用热据切掉,成品从挤压机出口方向输送出去。

图2 管材热挤压成形模具结构示意

3.2 GH625合金管材热挤压成形工艺参数

由于G H625合金元素含量多,且含有大量易偏析元素Mo、Nb,组织以奥氏体γ为基体,还有Ti(C,N)、NbC、Laves相、δ、γ"等析出相,不仅塑性差,而且热加工温度范围窄。当温度过高时易发生挤压爆裂,温度过低时则易发生挤压闷车现象,这就给热挤压带来一定的难度,因此需要考虑设备能力和加工过程中的温升现象。

加热的最佳状态是坯料温度实现最佳塑性区间,内在析出相溶解,晶粒不粗化。采用电阻炉预热+感应加热的方法,一方面低温段通过电阻炉加热实现温度均匀,提高热传导能力,降低温度应力,另一方面高温段感应加热有利于快速提高温度,补偿坯料与模具接触导致的温降,避免高温段时间过长的晶粒粗化,提高变形时金属流动的稳定性。润滑介质对挤压管质量也有重要作用,合适的润滑剂通过隔离模具和坯料,一方面降低了摩擦力,提高表面质量,另一方面减缓了坯料与模具接触位置的散热,有利于实现整个过程的高温挤压。

GH625合金管材规格为φ167mm×19mm,主要挤压工艺参数为:坯料尺寸φ242mm/φ65mm,表面粗糙度≤1.6μm,头部加工R30mm的圆角,将坯料在电阻炉内预热到950℃,保温3~4h,随后用感应加热炉升到1140~1180℃,扩孔筒内径250mm,扩孔头直径139.5mm,扩孔比约1.32,扩孔筒温度>150℃,扩孔速度150~200mm/s,二次感应加热炉加热到1160~1200℃,挤压筒内径255mm,挤压模内径170mm,芯棒直径129.5mm,挤压筒预热温度>300℃,芯棒预热温度>250℃,挤压速度150~250mm/s,挤压比约4.5。在挤压筒、挤压模、芯棒和挤压垫组成的环形空腔里挤出管子,挤压管水中快冷,扩孔和挤压前均用玻璃粉润滑,冷态规格φ167mm×19mm。对挤压管进行目视、超声波检测,个别管子存在裂纹和分层缺陷。从挤压过程来看,感应加热控制不合理,导致坯料内孔温度高于外表面温度,对于GH625合金挤压是不利的,因为挤压过程的特点是内层区域的金属先流动,而温度高则更加有利于内层金属的流动,从而增加壁厚方向金属流动的速度差,拉应力增加容易出现分层。

3.3 GH625挤压管的非金属夹杂物检测

由于夹杂物塑性差,因此如果其含量过多,则会割裂材料基体金属的连续性,挤压过程中与基体金属变形不一致,还会降低塑性变形能力,容易产生开裂。从存在挤压缺陷的管子上取样、制样、修磨和抛光后,按照ASTM E45:2018进行观察检测,在显微镜下观察整个试样抛光表面(见图3),按标准统计出最严重的级别数。从图3可看出,试样表面干净,没有明显严重的夹杂物,说明材料的冶炼过程正常,纯净度控制的较好,纯净度控制不是导致开裂的原因。

图3 GH625挤压管的非金属夹杂物

3.4 GH625挤压管缺陷处的组织检测

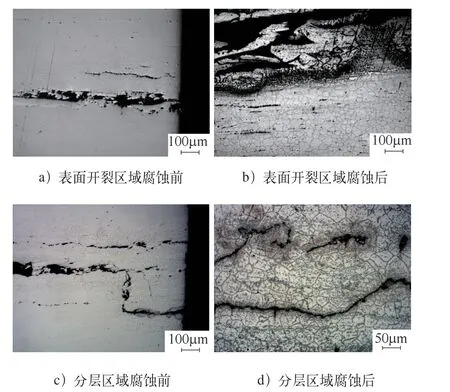

对GH625合金挤压管表面开裂和分层处分别取金相组织试样,经磨样抛光腐蚀后,在金相显微镜下观察缺陷形态和组织情况,如图4、图5所示。

图4 光学显微镜下GH625合金管材表面开裂和分层区域的形貌

图5 扫描电镜下GH625管材表面开裂和分层区域的形貌

由图4、图5可看出,裂纹和分层缺陷都比较严重,晶粒被从中间撕裂,缺陷区域晶粒再结晶充分,拉长压扁的晶粒演变为规则的等轴晶,晶粒尺寸均匀细小,平均晶粒度5~6级,未出现异常粗大的情况,排除坯料加热温度过高导致的缺陷。

基体组织是奥氏体,缺陷区域存在明显析出相(见图6),在晶界和晶内都有分布,推测是成分偏析形成局部聚集析出,导致微区塑性差,挤压变形时与周围金属不一致,从而产生缺陷。

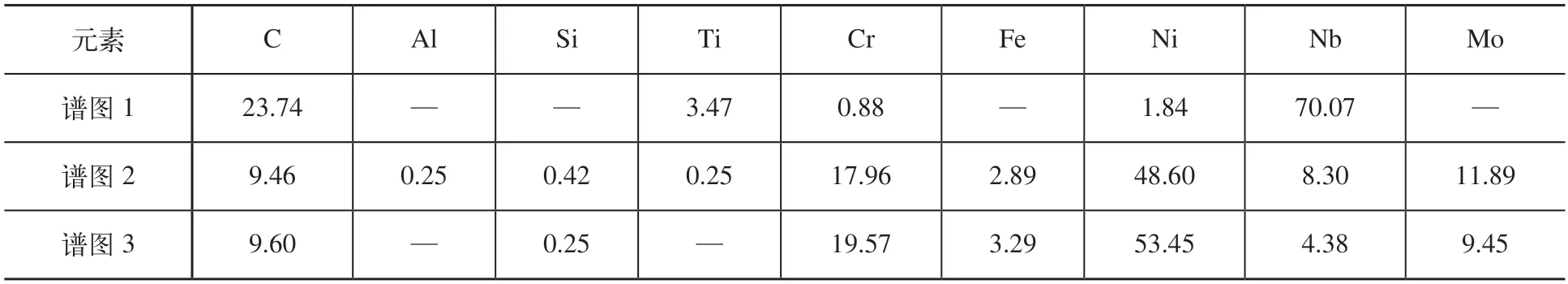

图6 扫描电镜下GH625缺陷区域析出相的形貌

脆性析出相经过挤压变形后,形成了带状分布,成为挤压缺陷的起源点。为进一步分析析出相成分组成,进行能谱检测,GH625管材缺陷区域析出相的化学成分见表2。由图6、表2可看出,析出相中含有较多的C、Nb、Ti、Mo,NbC呈现为不规则浅灰色的椭圆形状,Ti(C,N)相则呈现规则的淡黄色的棱角形状,缺陷形成与基体中存在的大量集中分布的带状析出Ti(C,N)、NbC、Laves相和δ相有关。成分偏析造成析出相在基体中集中分布,坯料锻造过程中沿轴向分布,形成偏析带,而该类析出相脆性大,相当于基体金属间存在了小空隙[6-8]。在挤压过程中,接触芯棒处内层区域金属流动较快,接触挤压筒的外层区域金属流动较慢,壁厚方向因金属流动速度不一致而形成拉应力,同时与挤压模具接触的表面温度降低较快,导致局部金属塑性降低。在析出相脆性大、接触面散热快和金属流动不同步的共同作用下,缺陷在析出相聚集区或者坯料与模具接触区首先形核,随着挤压过程的进行而扩展成裂纹或分层。

表2 GH625管材缺陷区域析出相的化学成分(质量分数) (%)

3.5 提高GH625挤压管质量的工艺建议

1)提高坯料冶炼和锻造质量,控制夹杂物,减少成分偏析,增加锻造比,细化晶粒,提高金属变形能力。

2)优化坯料加热制度,结合挤压工艺金属流动特点,控制内层金属区域温度稍低些,且内外温差为20℃,减少金属流动不一致。

3)改进挤压模入口结构,由平模改为锥模,减小挤压力,降低金属流动阻力,提高内外表面金属流动的同步性。

4)控制合适的挤压变形比,降低挤压速度,提高润滑质量,提高金属流动的均匀性、稳定性。

经过新的工艺建议摸索试验,挤压管材合格率明显提高。

4 结束语

1)GH625挤压管缺陷产生的原因是:成分偏析导致锻造坯料形成带状析出Ti(C,N)、NbC、Laves相和δ等脆性相,析出相的聚集存在降低了材质的塑性变形能力;挤压变形过程中坯料内层区域流动较快,外层区域流动较慢,因流速差别大而形成拉应力,在析出相聚集区域容易形成分层缺陷。坯料与挤压模具接触区温度降低较快,导致局部塑性降低,叠加析出相的存在,因此在坯料与挤压模具接触区域形成裂纹源,随着挤压过程的进行而扩展成裂纹。

2)提高GH625挤压管质量改进措施:增加坯料锻造变形量,细化晶粒,减少偏析,提高坯料塑性变形能力;优化加热制度,避免内孔温度过高,提高纵向温度均匀性;改进挤压模结构,提高金属流动的一致性。采用改进工艺措施试验摸索,管材挤压合格率提高明显。