安全仪表系统在乙二醇装置中的应用

2023-10-28曹伟俊孟铎

曹伟俊,孟铎

(中国五环工程有限公司,湖北 武汉 430223)

化工装置具有易燃、易爆等特点,一旦发生事故,将导致重大人员伤亡和经济损失,因此保证控制系统的可靠性和安全性至关重要。安全仪表系统(SIS)是安全等级高于分散控制系统(DCS)的控制系统,它实现了对整个生产装置安全仪表功能(SIF)回路要求的安全保护,在装置存在安全隐患时执行安全联锁使装置处于安全状态,最大程度地避免事故的发生。在某煤制乙二醇装置中,核心设备草酸二甲酯(DMO)合成反应器中的一氧化碳(CO)、亚硝酸甲酯等均为易燃易爆介质,对关键控制回路采用SIS是很有必要的。

1 工艺流程概述

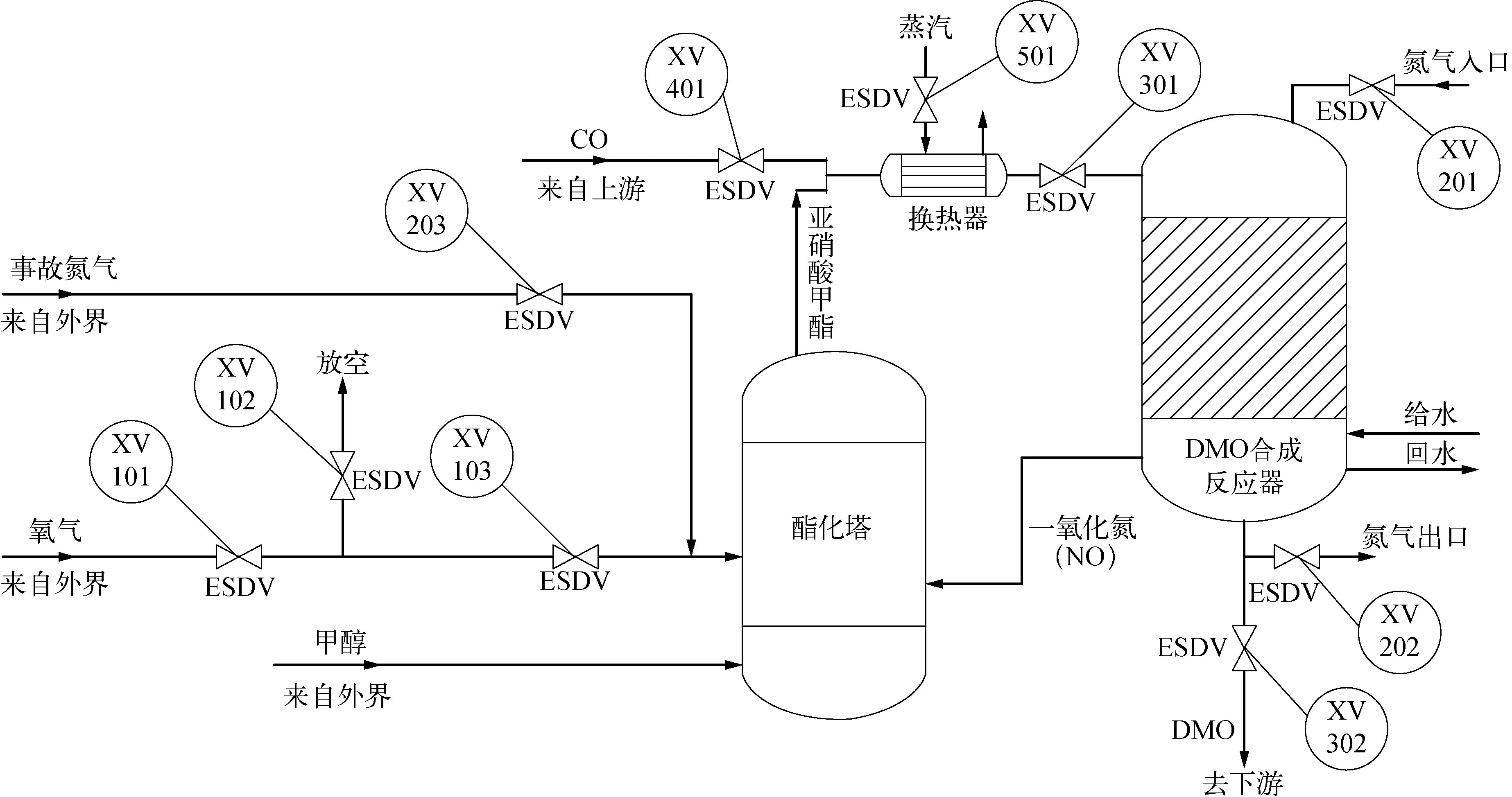

来自酯化塔的亚硝酸甲酯和CO原料混合,经过换热器加热升温后,进入DMO合成反应器,在合成催化剂作用下,CO和亚硝酸甲酯反应生成DMO,同时生成一氧化氮(NO)及其他副产物。酯化塔的亚硝酸甲酯,则是由DMO合成反应器生成的NO与甲醇和氧气反应生成。DMO合成反应对应的工艺流程如图1所示。

图1 DMO合成反应工艺流程示意

由图1可知,DMO合成反应器为管式固定床等温反应器,通过汽包水来强制循环移除反应热,汽包副产的蒸汽用来直接预热循环气。根据工艺要求,由于反应器的温度会链式升高(飞温),轻则损坏反应器内件,重则导致反应器器壁损坏,可燃气体外泄,发生着火、爆炸、造成人员伤亡等严重事故。为确保装置安全运行,必须设置SIS来保护生产装置。

2 SIS的设计原则

石油化工装置的SIS工作在低要求操作模式下,SIF的安全完整性等级(SIL)采用IEC 61511提到的平均失效概率(PFDavg)来衡量,见表1所列。其中,PFDavg值和目标风险降低因子(RRF)值互为倒数,代表目标风险的降低倍数。

表1 石油化工装置SIL等级

在石油化工装置中,常采用保护层分析法(LOPA)来确定SIF回路的SIL等级。SIF回路的设计需要兼顾安全性、可靠性、可用性和经济性等方面,既要严防设计不足又要避免设计过度, SIL等级不高于SIL3。

SIS应独立于DCS,独立完成安全保护功能。为了保证工艺装置的安全,SIS必须具备相应的SIL等级,不可拒动。SIS必须采用正式发布的并获得相关认证的软/硬件标准产品,应具有软/硬件的自诊断、自测试功能,不可误动。SIS必须采用故障安全型设计,当发送系统内部故障时能快速、准确地使工艺过程转入安全状态。

根据LOPA分析报告,该乙二醇装置的DMO合成工序最终识别和确定了21个SIF回路,每个SIF回路评估出的SIL等级见表2所列。其中,DMO合成反应器飞温跳车相关的2个SIF回路需达到SIL2级。下文将重点从DMO合成反应器的飞温跳车相关的测量仪表选择、执行元件选择和SIS设计等方面进行阐述。

表2 LOPA分析评估后的SIF回路数量及等级

3 现场仪表的设计

现场仪表包括测量仪表和最终元件,在整个SIS的PFDavg计算中,测量仪表和最终元件的PFDavg占比约为85%,对整个SIS的可靠性起着非常重要的作用。为提高SIS的SIL等级,在设计过程中应特别关注现场仪表的设计和选型。

3.1 测量仪表的选择

根据SIS的测量元件的独立设置原则,DMO合成反应器上选取的多点热电偶等传感器仅用于SIS,用于DCS监控的温度仪表另外设置。DMO合成反应器的操作温度为120 ℃,设计温度为200 ℃。选用多点热电偶进行测量,温度检测元件的分度号为K型,检测元件选用铠装绝缘式,测量范围为0~200 ℃。同时设置密封腔结构,并配有固定杆、支撑架和列管对中装置。单支保护管内封装4根K型热电偶芯体,保护管材质为321SS,保护管外径为6 mm,热电偶T63响应时间约为5~6 s。在考虑SIF回路的响应时间时,应充分考虑热电偶的温度动态响应时间。

DMO合成反应器在6处设置多点热电偶,每处选用3支单支4点式热电偶组成12个温度测点,外配分体式不锈钢增安型接线箱,接线箱内置12台导轨式温度变送器,温度变送器满足SIL2认证,热电偶的冷端温度补偿在温度变送器中实现,可满足3支单支4点式热电偶的接线。

3支多点热电偶中有任意2支测点位置相同的温度超过联锁设定值即触发联锁,为“2oo3”冗余的逻辑结构。测点位置相同处温度仪表的选型,不采用传统的“12取1”或“12取2”的方式,兼顾了测量仪表的安全性和可用性,避免因单支热电偶故障而误动作,造成装置误停车。在装置正式运行中,也证实了该方案的安全系数较高,同时系统误动作较少。

3.2 执行元件的选择

DMO合成反应器SIS联锁动作的执行元件主要为开关阀,在酯化塔的氧气入口管线氧气开关阀和氧气调节阀独立设置,氧气调节阀仅受DCS控制,用于调节氧气进料流量。设置冗余的进口氧气切断阀XV-101和XV-103,氧气开关阀的故障位设计为故障关(FC),事故氮气阀XV-203的故障位设计为故障开(FO),这样保证在气源故障的情况下,氧气的进料被切断,事故氮气打开,减少酯化塔生成的亚硝酸甲酯的量,从而减少DMO合成反应器的进料量,降低反应产生的热量,使得装置内处于安全状态。

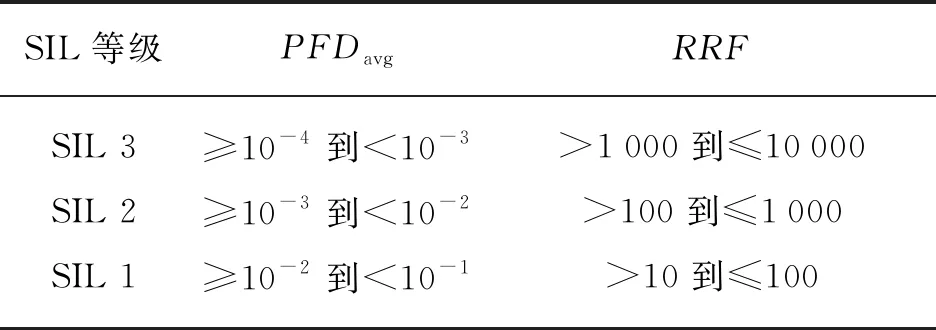

开关球阀选用金属硬密封阀座及阀内件,阀门泄漏等级选择为Ⅵ级,带防火垫片和增强型柔性石墨填料,并符合API 607或API 6FA火灾安全型。执行机构选择弹簧返回型单作用气缸执行机构,并在弹簧表面做防腐处理。气动执行机构的气缸上加装了易熔塞,熔点为250 ℃,当气缸温度达到易熔塞熔点时,易熔塞融化并将气动执行机构内的气体快速泄放,执行机构在弹簧的作用下恢复故障位。为保证开关阀的执行机构能平稳可靠地开启及关闭,阀门执行机构的输出力矩选取为阀门最大扭矩的1.5倍,选用扭矩大、寿命长的拨叉式执行机构。电磁阀、执行机构、气控阀等的放空口及进气口均配置了防虫网。开关阀的典型气路配置如图2所示。

图2 开关阀的典型气路配置示意

该开关阀选用两位直通式,24 V直流供电的低功耗隔爆电磁阀,阀体为不锈钢,绝缘线圈为耐高温H级,长期带电,具备SIL2认证,满足故障安全功能。系统采用高安全性设计,冗余电磁阀的信号分别来自2块独立的DO卡件,正常状态时电磁阀1和电磁阀2均为励磁状态,处于打开位置。电磁阀1和电磁阀2有任何一个处于非励磁状态时,开关阀关闭回到故障安全位置。限位开关选择电感型接近式开关,输出信号类型为NAMUR常闭型,具备SIL2认证。

4 SIS的设计

SIS选用TÜV安全认证的三重化冗余的安全型PLC,CPU模块、电源模块、数字通信模块、输入输出模块及其他部件均应模块化,并具备在系统运行中可被更换的能力,更换模块不会影响到其他未被更换部件的正常运行。同时SIS设单独的工程师站、SOE站,相应的报警及操作通过辅助操作台上的按钮、声光报警装置和DCS操作站来完成。以下针对SIS的UPS供电方式、I/O卡件的配置、维护旁路设计、联锁逻辑设计等方面重点阐述。

4.1 UPS供电方式

SIS的供电采用独立的UPS配电柜,从电气供电侧输出2路独立的UPS电源,分别接至UPS配电柜的正反面。通过不同的空开,送至SIS的冗余电源模块。UPS冗余设置,保证在厂区停电的情况下,系统可以继续运行,防止出现装置停车事故。现场仪表直流24 V电源,由SIS机柜的冗余电源模块独立供电,保证了系统的可靠性。

4.2 I/O卡件配置

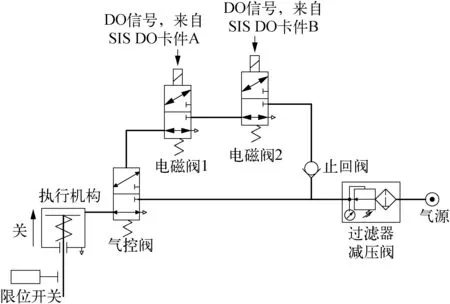

SIS采用三重化冗余结构,现场信号进入I/O卡件,然后进入三重化冗余的CPU(3块CPU处理器)进行运算和表决,再通过I/O卡输出信号去执行相应的安全联锁动作。逻辑处理器的中央处理单元、输入/输出单元、通信单元及电源单元,均采用了冗余技术,可以满足SIL3的安全认证,三重化冗余结构如图3所示。

图3 三重化冗余结构示意

针对三重化冗余结构的SIS,理论上I/O卡件无需再进行物理冗余和热备份,是否配置冗余卡件可根据具体的项目规模和合同技术要求执行。可按照生产装置或工序卡件“N+1”的备用配置原则,即每个生产装置或工序的每种I/O卡件至少备用1个,并安装在备用的机槽上。

为提高安全性,来自现场的温度信号分别接至不同的接线箱,然后送至SIS机柜内3块不同的AI卡件,电磁阀DO信号分别来自SIS中2块不同的DO卡件。

4.3 维护旁路设计

为了满足开停车需要以及SIS的可操作性,需要设置维护旁路。针对DMO合成反应器的飞温跳车安全联锁,当单支热电偶发生故障时,SIS会通过自诊断及时报警并通知操作人员。操作人员可将其置于旁路状态,对存在故障的热电偶进行检修、更换。

大量的维护旁路硬开关若布置在辅操台上,既增加了系统投资,又容易被维护人员误动作。因此,该装置维护旁路的开关通过在DCS的操作站设置软开关,同时在辅操台上设置一个“允许旁路”带钥匙旋钮开关。DCS操作中软开关通过冗余的通信协议与SIS互联,同时为提高系统的安全性和可用性,允许旁路开关的NC(常闭)触点和NO(常开)触点,通过硬接线分别接至SIS中2个不同的DI卡件。

为提高系统的安全性,对DCS的操作站的软件旁路设置软件密码管理,并自动记录备份。同时,在SIS工程师站对维护旁路的最大数量和单个维护旁路的持续时间进行限制,当超过最大维护旁路数量或旁路时间超过允许值时,会通过发出报警并送至辅操台报警灯和DCS操作站显示。

4.4 联锁逻辑设计

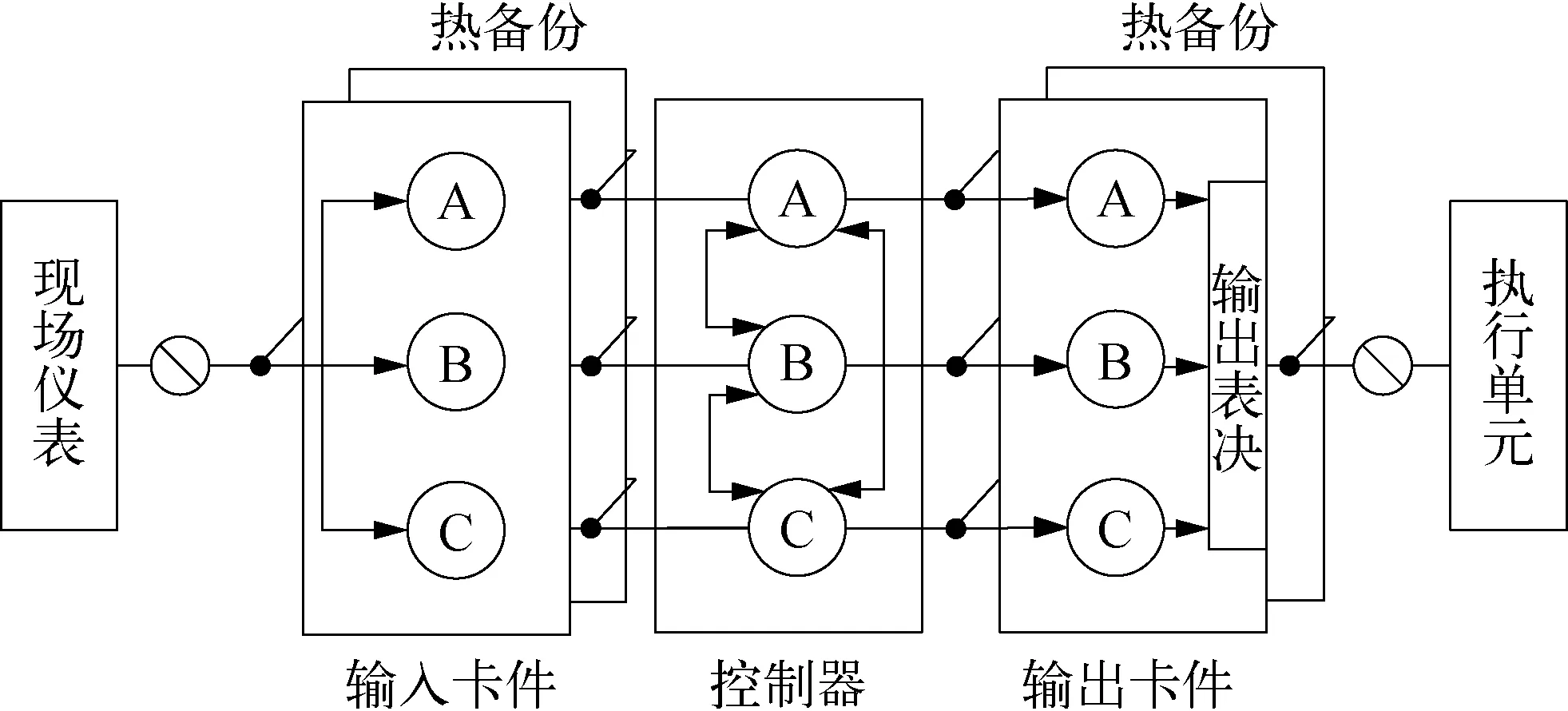

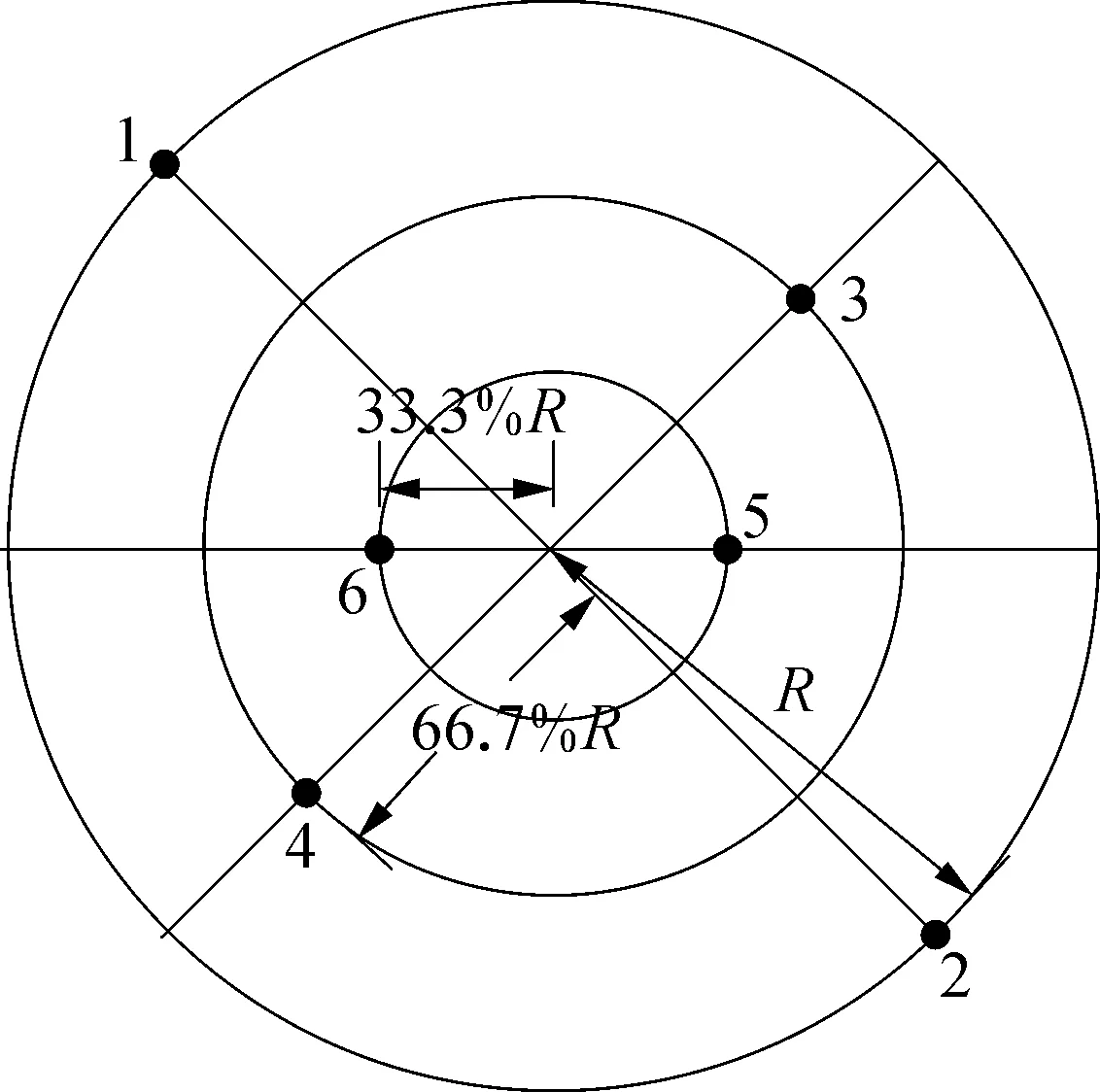

DMO合成反应器的温度主要由反应器进料流量和加热温度所决定,因此DMO合成反应器的飞温安全联锁的设计主要围绕这2个参数来进行。单台反应器在顶部设置了6支12点热电偶,分别测量反应器半径R处,66.7%R处,33.3%R处(R代表反应器半径)的温度,同一多点热电偶中插入深度相同的芯体有任意2个温度(2oo3)高高报警、高高高报警即触发安全联锁。反应器多点热电偶布置如图4所示。

图4 反应器多点热电偶布置(俯视图)示意

DMO合成反应器温度“2oo3”高高报警联锁触发,关闭低压蒸汽阀XV-501降低进料温度,同时关闭XV-101阀和XV-103阀来切断酯化塔的进料氧气,减少酯化塔的产物亚硝酸甲酯的量,进而减少了循环气的进料流量。延时3 s后打开XV-203阀和氧气放空阀XV-102,XV-203阀打开30 s后关闭,将酯化塔内的氧气含量放空到安全值。

若在上述高高报警联锁动作后,DMO合成反应器的温度仍旧升高,则触发温度“2oo3”高高高联锁报警,此时DMO合成反应器已经处于危险工况中,关闭来自上游的CO入口阀XV-401切断进料,延时3 s后关闭DMO合成反应器入口阀XV-301和出口阀XV-302,延时3 s后打开事故氮气入口阀XV-201和出口阀XV-202,将DMO合成反应器和管线中残留的循环气送去火炬,装置停车。

待排查完事故原因并消除故障后,操作人员得到操作许可,按下SIS操作画面上的联锁复位开关,同时按下辅操台上的联锁复位按钮,XV-201阀,XV-202阀,XV-203阀全关,XV-102阀全关,打开其他进料和出料阀,DMO合成反应器回到正常运行工况。复位按钮的动作在SIS的事件顺序记录(SOE)上进行了记录和备份。

5 结束语

SIS作为保证化工装置正常、连续运行的保护系统,对仪表、控制的要求较高,需要设计人员根据SIL回路的要求对现场仪表、逻辑控制器、执行元件等进行正确和合理的选型,才能保证SIS的安全性、可靠性和可用性。SIS在乙二醇装置上的应用,保证了DMO合成反应器的稳定、安全运行,给类似项目的SIS设计提供了参考,同时也具有一定的指导意义。