风洞高压供气系统及流量精确控制技术

2023-10-28康洪铭陈辅政

康洪铭, 陈辅政, 宋 晋, 唐 领

(中国空气动力研究与发展中心, 四川 绵阳 621000)

引言

进气道、流动控制、动力模拟、推力矢量等风洞试验为我国战斗机、运输机、轰炸机等飞行器进气道的设计和优化,进发匹配的研究和评估提供重要的试验参数[1-2]。随着试验技术朝着精细化方向的发展,高压供气系统作为进气道等风洞试验的关键设备,发挥着举足轻重的作用,将直接影响到试验数据的准确性[3-4]。

目前常用的模拟调节阀综合误差普遍偏高,约为0.5%,实际有效的可调比通常只有30~60[5-6]。另外,模拟调节阀还存在阀门死区、控制滞后、密封泄漏等不足,因此很难满足控制精度高、调节范围宽、可靠性强等试验要求。近年来,基于脉冲宽度调制PWM、脉冲编码调制PCM等数字阀,作为新式的流量控制阀门发展迅猛,在各行各业发挥了重要的作用[7-11],但仍存在一定的不足。其中,PWM数字阀中的开关电磁阀一直在高频切换,密封件磨损容易造成泄漏,阀门的流通能力普遍偏低,并且产生大量的高频噪声。PCM数字阀是一种有级控制,输出的流量是离散的,小口径喷嘴的加工误差难以避免,在阀位刚好处于进位或退位时极易发生振荡,不同流通系数的电磁阀通径不一致,其响应时间就有差异,会影响电磁阀开关的同步性,难以保证控制精度。

为解决上述问题,在FL-12风洞设计了一种流量精确控制的高压供气系统,能够克服传统调节阀和数字阀的缺陷,进一步提高流量的控制范围和精度,为风洞进气道等试验提供重要保障。

1 工作原理

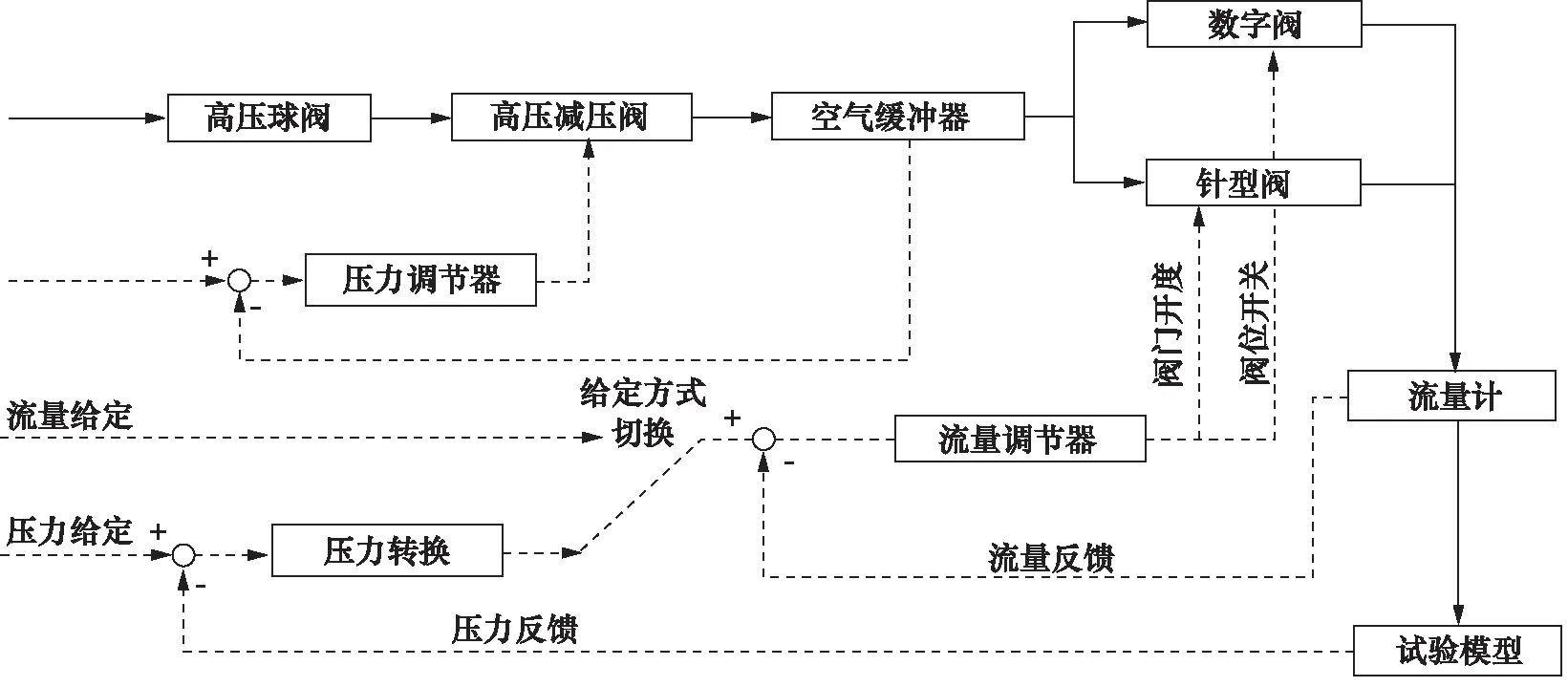

高压供气系统采用了两级调节的方案,其工作原理如图1所示。第一级采用ER5000控制器和先导比例阀驱动2台薄膜式减压阀将13~22 MPa的高压气源减压至6~10 MPa,其调节压力根据需求设定,同时在保证有足够的流通能力的前提下,压力能保持恒定。第二级采用PCM数字阀和等百分比流量特性的针型阀组成的流量调节装置实现流量的精确控制。

图1 高压供气系统原理图Fig.1 Principle diagram of high pressure gas supply

在第二级流量调节过程中,以PCM数字阀作为基准流量,调节针型阀的开度,从而对输出流量进行精确控制。因此,数字阀不需要设计众多的阀位和喉道面积足够小的喷嘴,在一定的流量调节区间内,所有电磁阀的开关状态保持不变,可避免频繁切换带来的控制振荡。考虑到针型阀在小开度和全开这两个阶段的调节性能欠佳,因此在实际应用时,将阀门开度范围控制在30%~80%区间内,该范围是针型阀最佳的控制区间,性能最好[12]。数字阀和针型阀均采用临界流文丘里喷嘴,控制两者各自的喉道面积,共同实现流量的高精确、宽范围的调节。

为防止试验过程中流量的宽范围调节等因素造成高压减压阀的阀后压力产生较大波动,在减压阀与流量调节装置之间增加了大容量的空气缓冲器,可有效进行滤波,提高流量控制的稳定性。为调节气流的出口温度,在流量调节装置后端增加2台气动调节阀,将气流分为2条支路,其中一条支路串有换热器可加热气流,通过控制两条支路的气流比例从而快速调节混合后的气流温度。

流量计主要由蜂窝器、阻尼网、喉道、总压探头、静压探头等部分组成,其结构如图2所示。其中,由六边形蜂窝器和双层阻尼网构成的整流器,可以将凌乱的气流理顺,改善流场质量,提高测量精度。由于要兼顾不同测量范围的精度需求,以及在不同试验状态下要满足喉道达到音速的条件,因此设计了多个不同喉道面积的流量计进行切换和匹配,可保证在不同区间内都具有较好的测量精度。

图2 文丘里流量计结构图Fig.2 Venturi flowmeter structure diagram

2 关键设备

2.1 高压减压阀

高压减压阀的工作原理如图3所示。通过远程控制器将压力信号设定值发送给电子式压力控制器ER5269,把电信号转化为压力信号,再通过先导比例阀26-2065将压力放大至6~10 MPa,然后分别输出至2个薄膜式减压阀26-1261的控制气室,该压力调节阀芯与阀座的间隙,使阀后压力上升或者下降,同时调节阀反馈气室施加与控制气室相反的作用,当两者作用平衡时阀后压力稳定。

图3 高压减压阀原理图Fig.3 Principle diagram of high pressure reducing valve

由于减压阀26-1261后端有大容量的空气缓冲器,压力调节会存在迟滞现象,因此减压阀采用外部引压的方式,在空气缓冲器顶部选取测压点作为调节阀的反馈压力,同时通过压力传感器实时采集压力信号,利用远程控制器进行PID控制,可精确调节阀门的出口压力。为保证系统和设备安全,在减压阀前配套了高压气动球阀可快速切断上游压力。

2.2 PCM数字阀

PCM数字阀支路的结构如图4所示,主要包括电磁阀、高压软管、文丘里喷嘴、连接件和密封件等。通过远程自动切换电磁阀的开关状态,控制各个支路气流的通断,组合得到需要的流量。当所有电磁阀全开时,流经全部喷嘴的流量为最大流量,流经最低位喷嘴的流量为最小流量。

图4 数字阀支路结构图Fig.4 Digital valve branch structure diagram

数字阀的喷嘴采用带扩散管的临界流文丘里喷嘴,相比标准喷嘴而言,可显著提高出口的临界压力,避免较大压力损失。根据文献[13],喷嘴扩散段与喉道的面积比值定为4,当喷嘴出口压力低于入口压力的89%,即可满足临界状态条件,此时喷嘴喉道的流速可达到音速,在理想状态下,流经喷嘴的流量可由喷嘴入口压力、喷嘴入口温度和喉道面积计算得到,其计算公式如式(1)所示:

(1)

式中,P0—— 喷嘴入口压力,Pa

T0—— 喷嘴入口温度,K

A*—— 喉道面积,m2

PCM数字阀由四个二进制排列组合的支路构成。在入口压力10 MPa、入口温度20 ℃、总流量7.5 kg/s的设计条件下,按照4位二进制计算,可以得到各喷嘴的喉道面积,如表1所示。

表1 数字阀各喷嘴喉道面积分配表Tab.1 The throatarea distribution table of digital valve

2.3 针型阀

针型阀的结构如图5所示,主要包括腔体、作动筒、孔板、套筒、喉道、阀芯等部分。通过阀芯的直线运动改变针型阀喉道的节流面积,从而实现针型阀的流量控制。通过阀芯的直线运动改变针型阀喉道的节流面积,从而实现针型阀的流量控制。因此,阀芯的曲面设计和有效行程直接关系到流量的分辨率和控制精度。另外,为提高阀芯运行的稳定性,在阀芯的上游采用了圆筒孔板进行整流,可有效降低腔体内气流的不均匀度。为避免作动筒等部件安装在管道内从而增加安装和维修难度,针型阀入口和出口进行了错位设计,作动筒安装在管道外,通过套筒与阀芯尾部相连,并用双层O形圈进行密封。

图5 针型阀结构图Fig.5 Structure diagram of needle valve

阀门相对流量与阀芯相对位移之间的关系称为调节阀的流量特性,如式(2)所示。相比抛物线和直线等其他流量特性,等百分比特性的调节性能稳定、效果更好[14-15]。当阀门流量较小时流量变化小,当阀门流量较大时流量变化大。因此,选用等百分比的流量特性在不同的开度上具有相同的调节精度,非常适合针型阀的设计要求。

(2)

式中,qV/qVmax—— 调节阀某开度与全开条件下流量的比值

l/L—— 调节阀某开度与全开条件下长度的比值

R—— 调节阀的理想可调比

由于针型阀的节流面积为喉道面积与在喉道处阀芯截面积之差,因此按照等百分比流量特性,可将阀芯的曲面曲线设计为:

(3)

式中,D—— 阀门喉道直径,mm

r—— 阀芯半径,mm

针型阀设计的最大流量为1 kg/s,由式(1)可以计算得到喉道直径为7.34 mm。针型阀阀芯的有效行程不应过小,以保证其具备较高的分辨率,但行程过大会大幅增加阀门整体长度。在实际应用中,经综合考虑选取喉道直径10倍的长度作为阀芯有效行程。

3 控制策略

3.1 流量控制原理

高压供气系统控制原理如图6所示。远程控制器分别给定高压减压阀的调节压力信号和试验需要的流量信号,压力调节器实现减压阀调节压力的闭环控制,流量调节器精确控制数字阀各阀位的开闭状态和针型阀阀芯的行程位置。当试验需要系统提供稳定的出口压力时,可将压力折算至流量,通过控制流量达到控制压力的目的。

图6 供气系统控制原理图Fig.6 Gas supply system control schematic diagram

在流量控制中,首先直接给定流量值或由压力转换成流量值,然后计算出其与流量计测得的实际流量的差值,再经流量调节器输出控制值,最后根据针型阀调节区间为30%~80%的原则,确定PCM数字阀和针型阀各自的流量。当流量给定值低于0.8 kg/s,数字阀不动作,此时只控制针型阀的开度;当流量给定值大于0.8 kg/s,数字阀则依据不同控制区间对每个电磁阀进行开关控制,并在此基础上控制针型阀的开度,数字阀不再进行进阶或退阶操作。如果试验要求的流量值低于0.3 kg/s,为保证针型阀也能处于最佳的调节区间,可通过降低高压减压阀的输出压力来实现。由于针型阀在相同阀位的情况下,前端压力降低,流量会正比例减小,因此可以满足小流量的精度要求。

3.2 流量控制算法

通过分析高压供气系统的结构原理和流量特性曲线,可将其传递函数简化为带纯滞后环节的一阶惯性函数,其时间常数与供气管道的长度、容积和后端的换热器、过滤器、流量计等因素有关。由于流量调节范围较宽,同时压力和流速等因素对传递函数的参数影响较大,试验过程中负载的变化也会带来较大的扰动,因此很难准确建立控制模型。

为满足流量快速、精确和宽范围的试验要求,系统设计了自整定非线性PID控制算法,在一定范围内,比例、积分和微分三个控制参数可实现自整定。该控制算法三个参数的定义如下:

(1) 比例增益参数kp:当系统偏差较大时,kp应增大,提高响应速度;当系统偏差较小时,kp应减小,降低超调量。因此,kp的非线性函数可表达为:

kp=kp1+kp2[exp(kp3e(t))+exp(-kp3e(t))]

(4)

其中,kp1,kp2,kp3为正实数,kp的取值为[kp1,kp1+kp2],kp的变化速率由kp3决定。

(2) 积分增益参数ki:当系统偏差较大时,ki不能过大,避免积分饱和,进而影响动态性能和稳定性;当系统偏差较小时,ki应适当增大,消除稳态误差。因此,ki的非线性函数可表达为:

(5)

其中,ki1,ki2为正实数,ki的最大值为ki1,ki的变化速率由ki2决定。

(3) 微分增益参数kd:当系统负偏差偏大时,在不降低响应速度的基础上,kd应当缓慢增大,可有效抑制超调的产生;当系统正偏差较大时,kd应当逐步减小,并对kd应该进行一定限制。因此,kd的非线性函数可表达为:

(6)

其中,kd1,kd2,kd3,kd4为正实数,kd的取值为[kd1,kd1+kd2],kd的变化速率由kd4决定。

该算法参数较多,需要大量的实操经验和调试能力。若参数设置合理,可具有较快的响应速度和较强的调节能力,从而显著提高控制精度和动态性能。

4 测试

该高压供气系统在FL-12风洞进行安装调试后,进行了全面的性能测试。该供气系统的流量动态调节特性曲线由图7所示,其流量调节范围达到0.1~8 kg/s,调节时间控制在15 s以内,超调量小,几乎无控制振荡现象。流量稳态调节特性曲线由图8所示,流量控制的绝对精度为±3 g/s,相对控制精度为0.04%。

图7 流量动态调节特性曲线Fig.7 Flow dynamic regulating characteristic curve

图8 流量稳态调节特性曲线Fig.8 Flow steady regulating characteristic curve

5 结论

(1) 该高压供气系统的设计是成功的,具有流量调节范围宽、控制精度高、动态特性好等特点,目前已经成功应用于众多的进气道、动力模拟等风洞试验,为我国进气道和气动布局的设计和优化提供了可靠的试验数据和有力的支撑;

(2) 采用两级调节方案,综合利用了高压减压阀的精确调压能力、PCM数字阀的流量拓展能力,以及针型阀在中间区域的流量控制能力,能够有效弥补采用单一的传统调节阀、PWM数字阀和PCM数字阀等带来的不足;

(3) 针型阀的调节区间限定在30%~80%,该区间阀门调节性能最好,可避免在小开度和全开阶段带来的影响。另外,采用等百分比流量特性可保证在不同阀芯位置处都有较高的流量控制精度;

(4) 流量控制性能不再受限于不同口径电磁阀开闭时间差带来的响应时间差异,以及不同喉道加工精度造成的控制偏差。如果要进一步扩宽流量调节范围,则只需要增加数字阀阀位,可具有较大的应用前景。