基于霍尔元件的数字式霍尔电流传感器设计

2023-10-28谢志远崔文旭

谢志远,崔文旭,杨 锐

(1.华北电力大学电子与通信工程系,河北保定 071003;2.河北省互感器技术创新中心,河北保定 071003)

0 引言

近年来我国直流特高压输电技术得到快速发展[1-3],电力电子器件在电网中被广泛使用,电网环境日趋复杂,加之风能、太阳能等新型清洁能源的并网,进一步增加了电网中的高次谐波成分。实现复杂环境下对电网状态的有效监测、提高传感器的可靠性与准确度成为目前传感器技术发展的迫切需求[4-6]。目前常见的电流传感器主要包括传统的电流互感器[7-8]、霍尔效应电流传感器[9-10],以及磁阻效应电流传感器[11-12],而不同类型的传感器基本都是利用电流产生的磁场实现对电流的测量。

电网监测的迫切需求推动了以霍尔元件为核心的新型电流传感器技术的发展。霍尔电流传感器以其精度高、响应速度快、受环境影响小、线性度好、抗干扰能力强、可靠性及安全性高、可以实现非接触式测量等优点在电网监测领域逐渐兴起[13-14]。目前主要的霍尔电流传感器主要分为开环霍尔与闭环霍尔两种,开环结构的霍尔电流传感器凭借封装尺寸小、测量范围广、质量轻、能耗低、高性价比等优点,广泛应用于电网监测等领域[15-17]。文献[18]中以霍尔传感器的工作原理为出发点,着重介绍了影响霍尔传感器测量精度的主要因素,并根据各影响因素给出了提高测量精确度的方法。文献[19]利用数字芯片对开环霍尔电流传感器的温度补偿算法进行了研究,将软件补偿方法与恒流源补偿方法相结合,在使用加法器实现的温度补偿方法的基础上提出利用模拟乘法器简化计算过程的温度补偿算法,但存在硬件成本过高的问题。文献[20]利用微处理器和光纤单元等器件设计了一种数字式智能电流传感器,使用以太网实现对外通信并结合最小二乘算法对传感器的测量进行校准,解决了电磁式互感器线性度较差的问题,但只能用于测量几安到几十安的小电流。

为了进一步提高数字式电流传感器的测量量程,实现对大电流的测量,以霍尔元件为基础,结合数字芯片,提出了数字式霍尔电流传感器系统,设计了实验样机。使用有限元软件对磁芯磁场分布进行仿真,并针对磁芯气隙中磁场分布不均的问题提出了楔形磁芯结构的优化方法。

1 霍尔电流传感器原理

1.1 霍尔效应

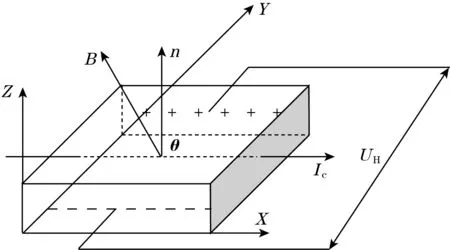

霍尔元件根据霍尔效应的原理制成,霍尔效应原理如图1所示。

图1 霍尔效应原理

图1中处于磁场B中的霍尔元件有电流Ic垂直于YZ平面沿X轴正向通过,磁场B垂直于元件的XY平面由下而上穿过,此时霍尔元件中带有负电荷的电子受到洛伦兹力的作用,将向霍尔元件的XZ平面上偏移,同时在与之相对的后侧平面上会出现数量相同的正电荷,从而在霍尔元件的前后平面上产生电压UH,进而在前后平面中形成电场,最终电子受到的电场力与磁场力达到动态平衡。该现象称为霍尔效应,产生的电压称为霍尔电压,即:

UH=KhIcBcosθ

(1)

式中:Ic为霍尔元件的工作电流,A;B为穿过霍尔元件的磁场,T;θ为磁场方向与霍尔元件所在平面的法线之间的夹角,rad;Bcosθ为环境磁场在霍尔元件所在平面法线方向上的分量;Kh为霍尔元件的灵敏度系数。

Kh可以由式(2)确定,即:

(2)

式中:d为霍尔元件的高度,m;Rh为霍尔系数。

Rh大小与组成霍尔元件的材料内部的载流子浓度、材料的电阻率以及电子在材料内部的迁移速率有关,即:

(3)

式中:n为材料内部载流子浓度,个/m3;q为单个电子所带的电荷,C;ρ为材料的电阻率,Ω·m;μe为电子在材料内部的迁移速率,cm2/(V·s)。

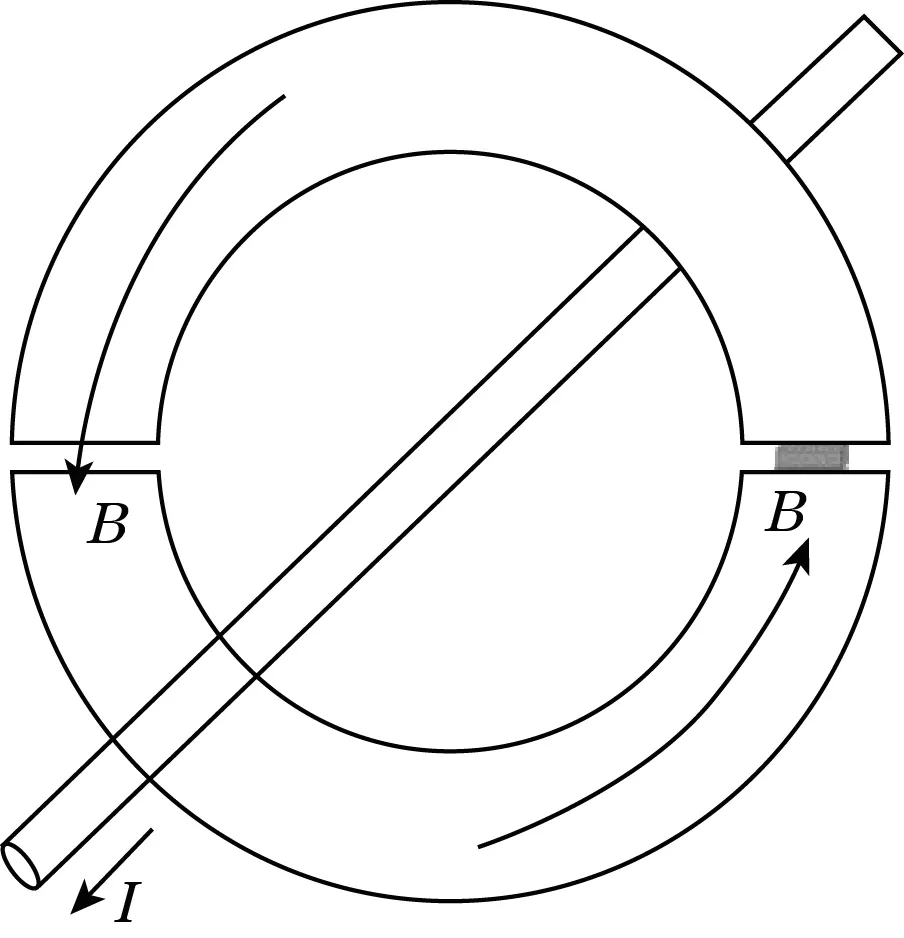

1.2 工作原理

霍尔电流传感器的工作原理是利用霍尔元件检测待测电流产生的磁场,再通过安培环路定律求解出待测电流。如图2所示,通有恒定电流的导线穿过磁芯,此时导线所感应出的磁场B的方向和大小是恒定不变的,磁场的方向在图2中由箭头指出。霍尔元件放置于磁芯的气隙中,磁场B穿过气隙后垂直于霍尔元件的表面穿过。此时在霍尔元件的两端会产生霍尔电压,通过测量该电压根据式(1)即可算出磁场。

图2 霍尔传感器原理

待测电流I与其所产生的磁场之间符合安培环路定律,即:

(4)

式中μ为积分曲线上的磁导率。

假设选取的闭合曲线为磁芯中间位置的圆形曲线,则式(4)左边表示磁场在曲线上的线积分,而由于磁芯上留有气隙,磁芯材料与空气的磁导率不同,因此需要在磁芯和气隙两部分分别积分。传感器在实际使用时,穿过磁芯的一般是待测电流,因此等号右边就是待测电流与磁导率的乘积。通过上述分析,可以得到传感器电流与磁场的关系,即:

(5)

式中:l1与l2分别为磁芯部分的曲线长度与气隙长度;μ0为真空磁导率,μ0=4π×10-7T·m/A;μr为磁芯材料的相对磁导率;μrμ0为磁芯的绝对磁导率。

式(5)中,μrμ0大小一般在103量级,磁芯的长度一般是10-2量级,因此式(5)中的第1项可以忽略不计,从而得到简化后电流与磁场的关系,即:

(6)

将式(6)代入到式(1)中,得到霍尔电压与待测电流之间的关系:

(7)

霍尔元件放置于磁芯的气隙中,磁场的方向与霍尔元件所在的平面垂直,因此式(7)中θ=0,即cosθ=1。因此霍尔电压与待测电流之间的关系为

(8)

对于确定的霍尔元件与磁芯材料,式(8)中的第1项为常数,因此霍尔电压与待测电流呈线性关系。

2 磁芯的建模与仿真

2.1 仿真模型的建立与参数设定

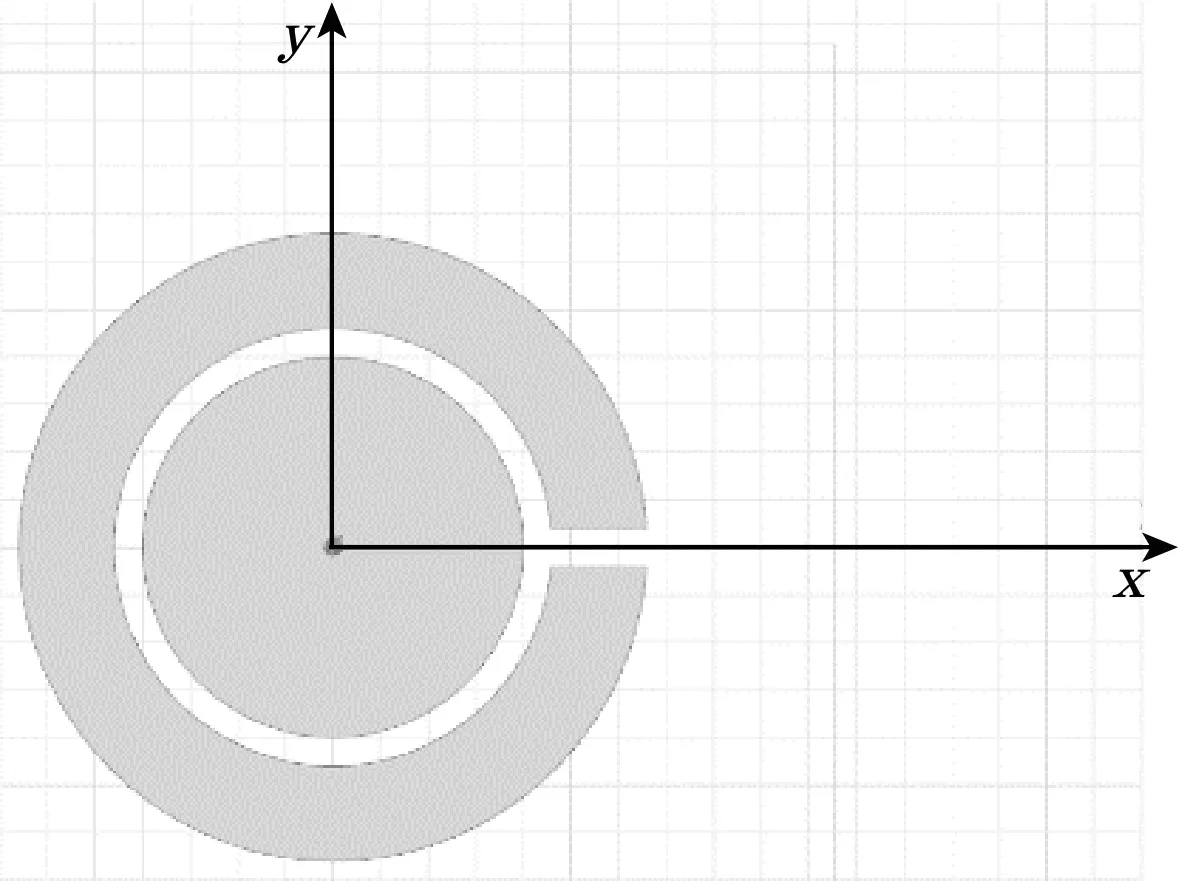

通过ANSYS Maxwell软件对磁芯进行建模仿真。以外径为33 mm、内径为23 mm的圆环磁芯作为仿真对象,导线作为电流载体放置在磁芯中间,导线的截面半径设为20 mm;在磁芯上留有一长度为10 mm、宽度为4 mm的气隙。建立的仿真模型如图3所示。

图3 仿真模型

2.2 直流电流磁场分布仿真

设置仿真求解器的类型为静磁场仿真,激励电流恒定不变。导线的材料选择铜,设置导线中电流为300 A;磁芯的材料选择硅钢材料。仿真结果如图4所示。由图4可以看出,磁场主要分布在磁芯内侧,最大为0.2 T。

图4 直流磁场分布

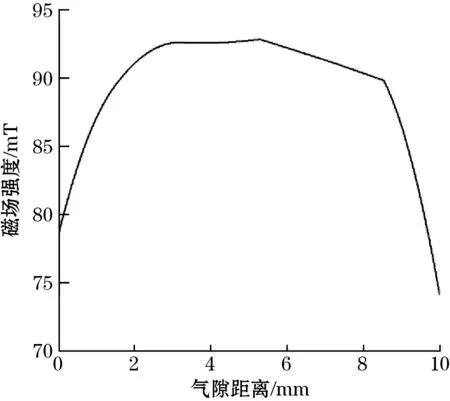

图5为气隙中不同位置磁场的分布图。从图5可以看出,在气隙中3~7 mm的位置,磁场大小为93 mT。

图5 300 A电流气隙磁场分布

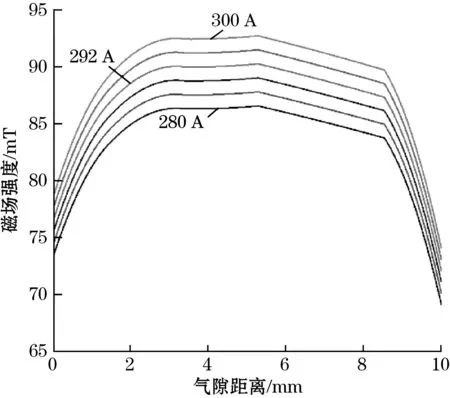

使用ANSYS软件的参数化扫描功能对电流在280~300 A的范围内进行扫描仿真,结果如图6所示。从图6可以看出,随着电流的增大,气隙处的磁场均匀增大,当电流为292 A时,磁场为0.09 T。

图6 参数化仿真结果

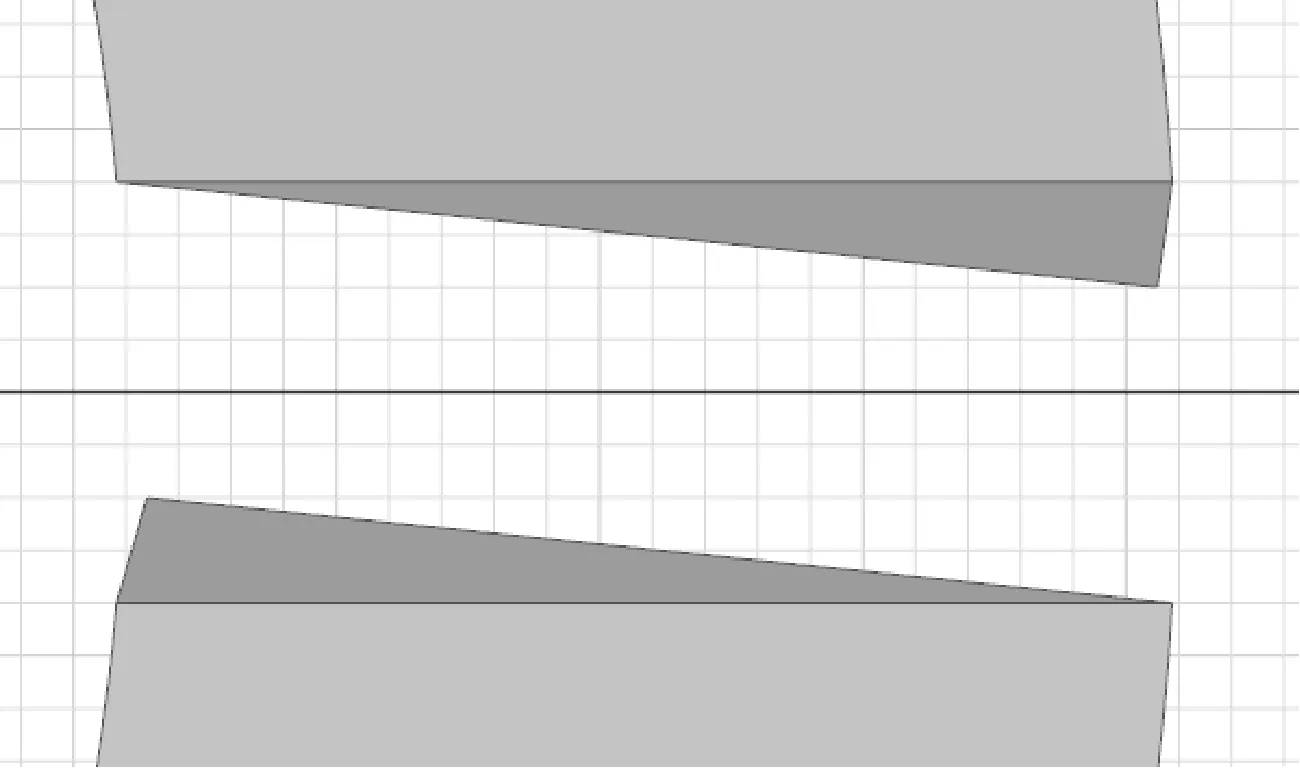

图5中,气隙距离在5~8 mm的区域内,磁场强度存在衰减。为减小由于气隙中磁场分布不均对测量产生的影响,提出了一种楔形开口气隙结构使气隙磁场分布更加均匀。结构如图7所示,在原有的矩形气隙的边缘上添加2块楔形磁芯,其高度为1 mm,材料与原磁芯材料相同。

图7 改进后气隙结构

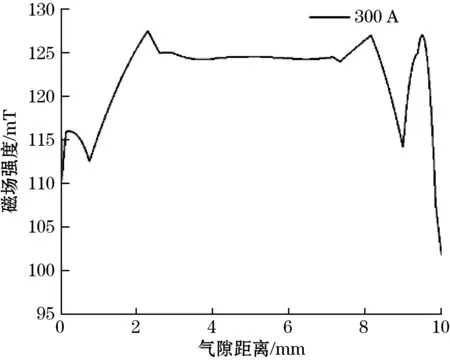

对上述改进后的模型进行相同条件的仿真,结果如图8所示。由图8看出,在气隙3~7 mm之间的区域,气隙中的磁场分布均匀,大小为125 mT。由仿真结果可知:楔形结构磁芯的使用可以有效改善磁芯气隙中磁场分布不均的情况,使磁场分布更加集中。

图8 改进后气隙磁场分布

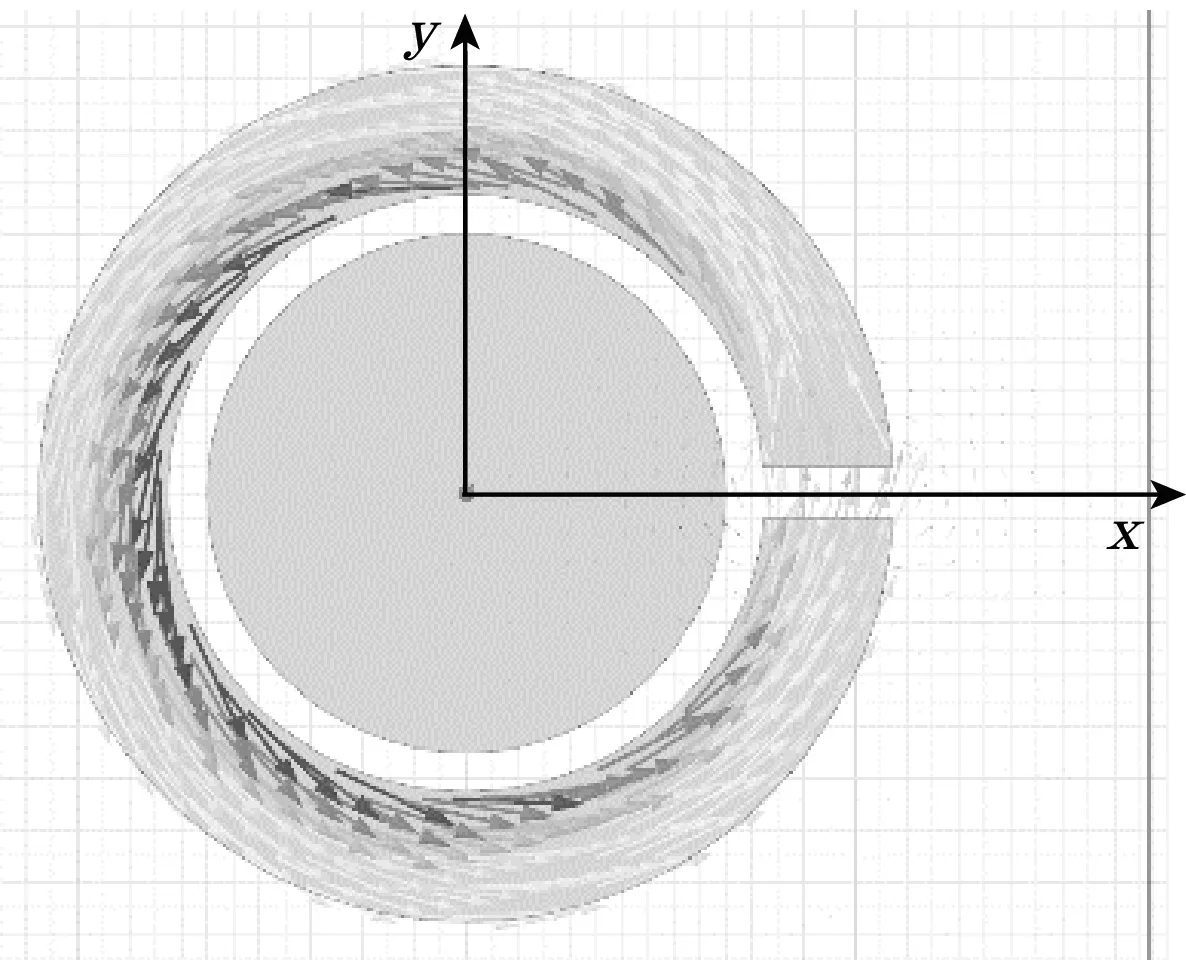

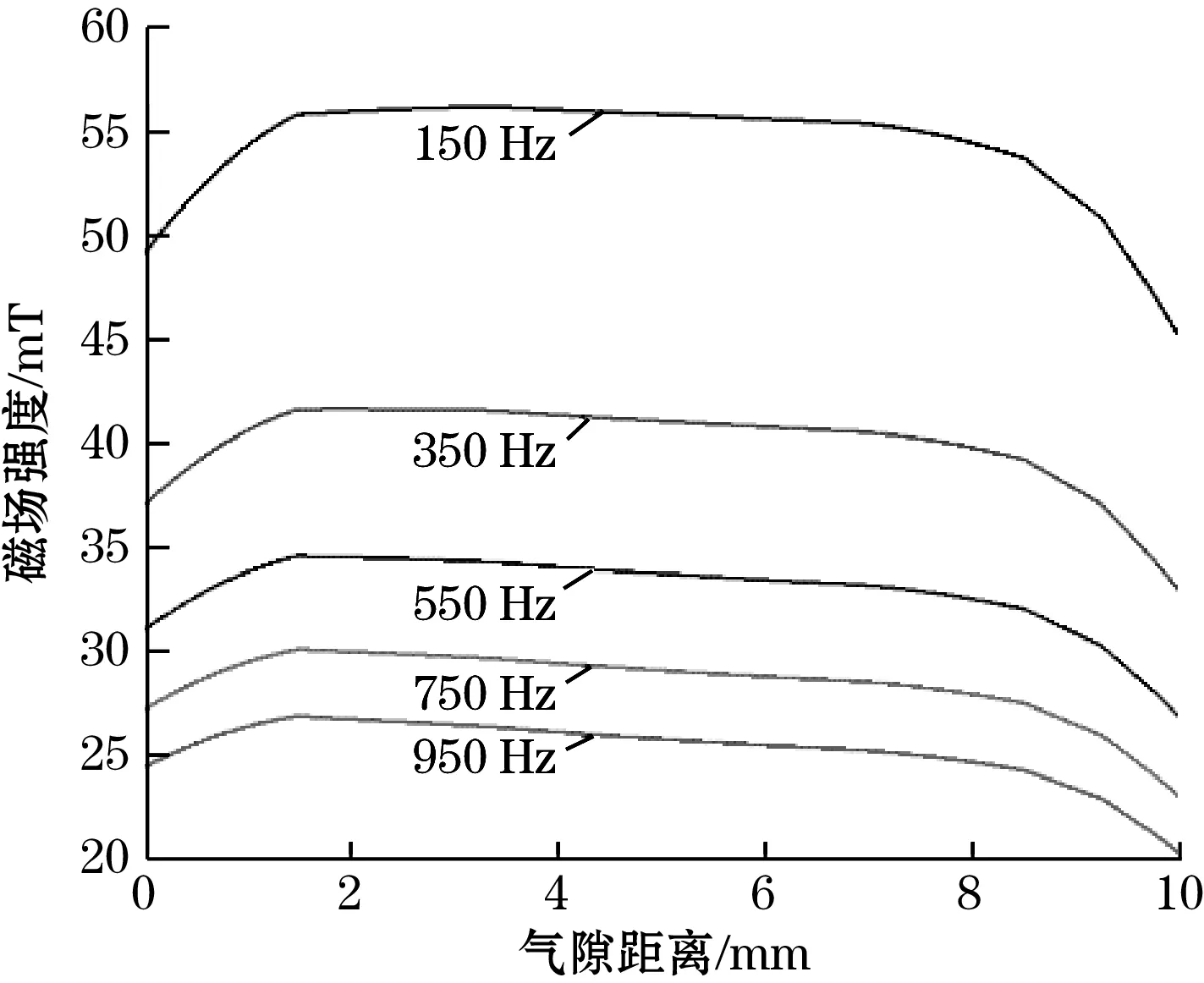

2.3 交流电流磁场分布仿真

设置仿真求解器的类型为涡流磁场仿真,激励电流为交流电流。仿真中设置频率扫描范围为50 Hz~1 kHz,电流的幅值固定为300 A。仿真结果如图9所示,可以看出,电流幅值不变而频率升高时,气隙处的磁场强度逐渐下降。

图9 交流电流仿真

3 数字式电流传感器设计

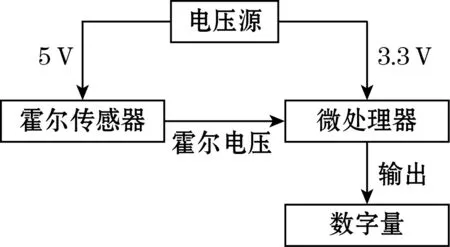

本文设计的数字式电流传感器主要由霍尔传感器模块、处理器最小系统和电源模块组成。系统各模块之间的关系如图10所示。

图10 系统结构

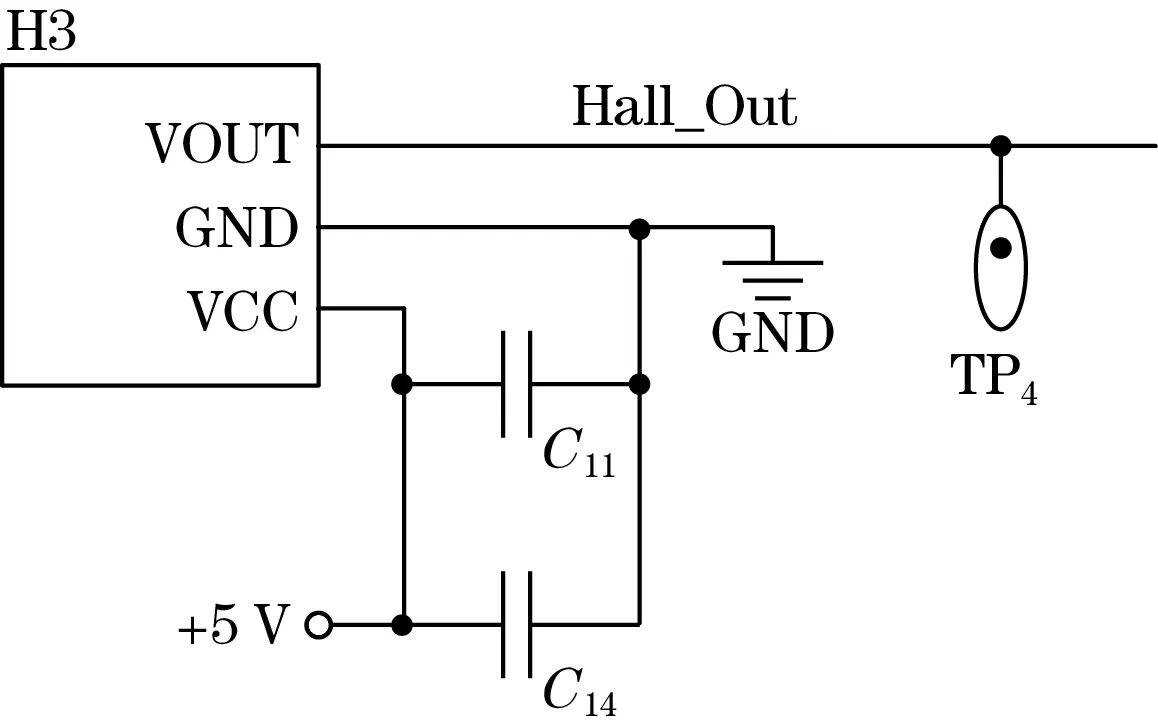

3.1 霍尔元件系统

系统使用型号为AH3503的线性霍尔传感器,静态时输出电压为2.5 V,且输出电压随磁场线性增加。线性范围为-90~90 mT,线性灵敏度为13.5 mV/mT。霍尔传感器电路如图11所示,使用5 V电源为其供电,电容C11和C14作为滤波电容使到达传感器的电能更加平滑。引脚Hall_Out经过分压电阻与微处理器的模数转换引脚连接,使用分压电阻可以避免微处理器直接对霍尔元件的输出电压进行测量,得到测量电压后通过分压电阻的比例关系即可得到霍尔电压。

图11 霍尔传感器电路

3.2 微处理器最小系统

系统采用GD32系列微处理器作为数据处理单元。

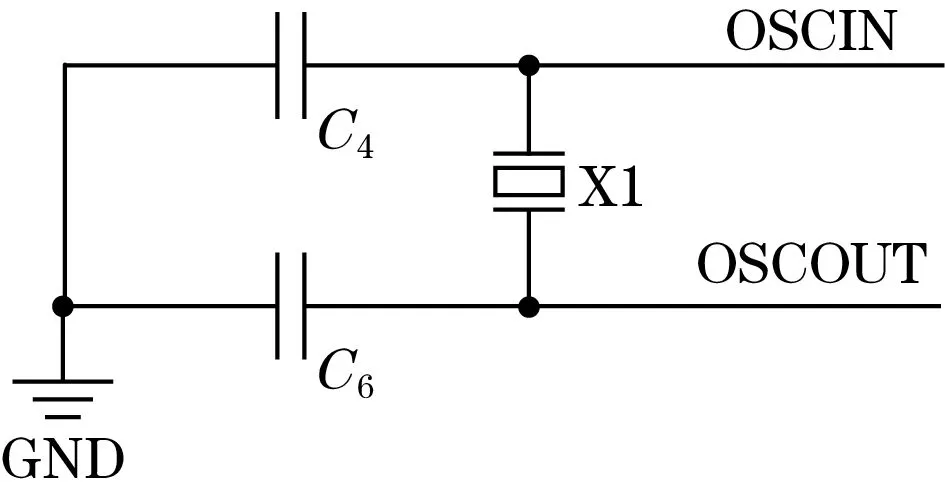

3.2.1 时钟电路

系统通过外接晶体振荡器产生时钟信号,电路如图12所示。系统中设有2个外部时钟信号,即外部高速时钟HXTAL和外部低速时钟LXTAL,分别使用25 MHz和32.768 kHz晶振提供时钟信号。图中的OSC引脚是单片机内部时钟电路的接口,电容为晶体振荡器提供工作所需的谐振条件。

(a)高速时钟

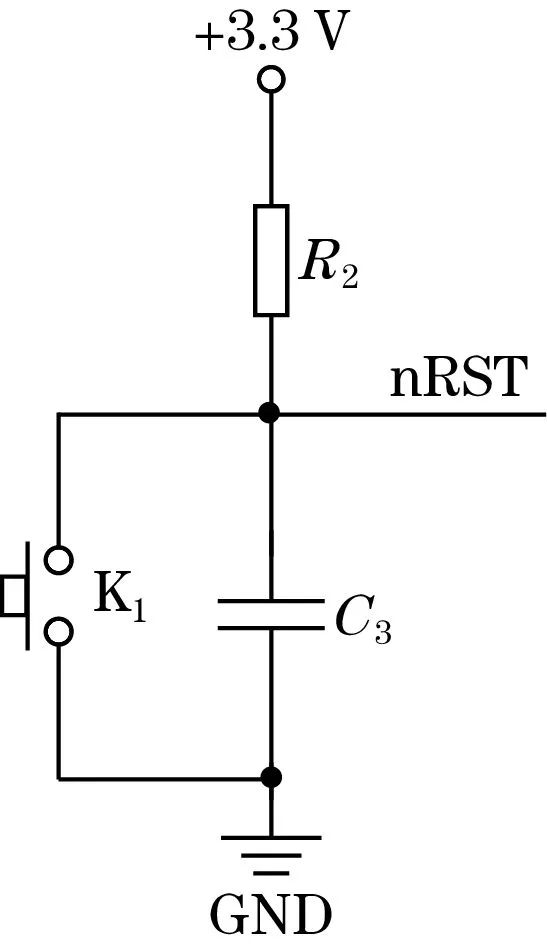

3.2.2 复位电路

复位电路如图13所示。其中,nRST接处理器复位引脚,该引脚为低电平时触发复位异常。系统刚上电时电容C3电压为0,nRST为低电平状态,触发复位;而后电源通过电阻R2给电容充电,电容的电压逐渐升高到3.3 V,此时nRST引脚为高电平,复位结束。按键K1用于实现手动触发复位。

图13 复位电路

3.3 电源模块

系统中需要使用电源的器件主要包含霍尔传感器以及微处理器,分别需要5 V电源与3.3 V电源。

3.3.1 霍尔传感器电源

系统输入电源为直流12 V,霍尔传感器的工作电压为5 V。使用MP1471芯片搭建降压稳压电路,如图14所示。其中R6、R7和R8作为反馈电阻,对5 V输出电压进行分压得到反馈电压。芯片内部的比较器通过比较反馈电压与内部0.8 V参考电压调整内部开关管的开关状态。

电感L1以磁能的形式存储电能,并按照需求释放所存储的电能。电感的参数值与输出电压、输出电流、开关频率、占空比以及电感电流的纹波率有关:

(9)

式中:Vo为输出电压,V;Io为输出电流,A;f为开关频率,MP1471芯片的开关频率f=500 kHz;r为纹波率;D为占空比。

D表示为输出电压与输入电压的比值:

(10)

根据式(10)可以计算得到电路的占空比为42%。将各参量代入式(9)得出电感L为7.2 μH。系统选取标称值为6.8 μH的功率电感。

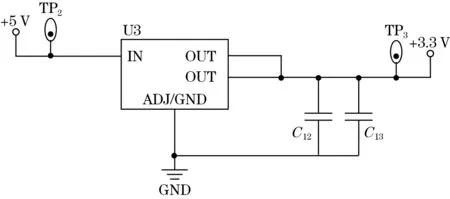

3.3.2 微处理器电源

处理器的工作电压为3.3 V,系统中使用线性稳压器对5 V电源降压稳压得到3.3 V电源,线性稳压器使用AMS1117芯片,电路如图15所示。其中C12与C13是滤波电容,降低线路阻抗,减少单片机电源中的杂波。

图15 3.3 V稳压电路

4 实验测试

4.1 测试方法

根据上述理论和设计方案制作测试样机,磁芯选择硅钢材料。磁芯的内径和外径分别为33 mm和23 mm,楔形部位高度为1 mm,将其封装于塑料外壳中,封装后气隙为2 mm。在室温条件下搭建实验平台进行测试,通过稳压电源为样机提供12 V工作电源;使用标准大电流源提供待测电流,通过软件上位机和RS-232总线控制输出电流;通过串口总线连接传感器样机与上位机,用于输出测量结果。

4.2 测试过程

测试时,通过电流源输出一次侧的待测电流,待测电流经导电电缆,使电缆从霍尔电流传感器样机中间穿过。首先接通12 V电源,待样机状态稳定后,调节电流源输出从0 A开始以40 A为步长逐渐增大至360 A。待传感器输出稳定后,通过上位机多次读取测量的电流值取平均后作为该测试点的测量值。

4.3 测试结果

在室温环境下对传感器样机进行测试,测试结果如表1所示。其中i1为标准电流源输出的实际电流;U为该测试点霍尔元件输出的电压;i2为传感器样机测量得到的电流;δ为该测试点的相对误差,计算方法如式(11)所示。

(11)

4.4 结果分析

测试结果表明:小电流情况下测量得出的相对误差要大于大电流时的误差,这是因为在待测电流为0 A时受环境等因素的影响传感器存在零点漂移现象,此时采集的霍尔元件的输出电压不是2.5 V。观察数据可以看出,当待测电流从280 A增加到360 A时,相对误差快速上升,这是因为当待测电流在该范围内时其产生的磁场已经超过了系统所使用的霍尔元件的线性范围,此时霍尔电压的变化已不在随着磁场的增加而线性增大,此现象与本文的仿真结果相符。

5 结束语

本文基于霍尔元件数字芯片设计了一种数字式霍尔电流传感器,分析了传感器的基本原理,给出了系统的设计方案,通过霍尔电压得出磁场,进一步得到待测电流。搭建实验环境对所设计的传感器样机进行测试,实验结果表明所设计的数字式霍尔电流传感器可以有效实现对直流电流的测量工作。

本文通过有限元分析软件ANSYS Maxwell对电流传感器的磁芯进行仿真,给出了磁芯分别在直流电流和交流电流情况下的磁场的分布及磁场情况,并针对矩形开口气隙中存在的磁场分布不均的情况提出了楔形气隙的优化结构。仿真结果表明所设计的磁芯结构能够支持电流传感器的工作。