基于移动粒子半隐式方法的油冷电驱系统润滑特性分析

2023-10-28王鑫王涛赵晨

王鑫 王涛 赵晨

(深蓝汽车科技有限公司,重庆 400020)

主题词:油冷电驱系统 润滑特性 移动粒子半隐式方法 强制润滑 吸空特性

1 前言

油冷电驱系统是适应高转速、高扭矩及高输出功率需求的高效电驱系统,可实现油路在减速器和电机间的贯通,将润滑、冷却、散热强耦合。相比水冷电驱系统,其具有能量密度高、体积小、集成度高、高功率适应性广、散热性强等优势,已成为新能源汽车领域研究的热点[1-4]。

但油冷电驱系统因油路在电机和减速器间循环贯通,油路设计的复杂性和难度提升[5-9],带来了电驱系统润滑特性的新问题[10-13],即低转速下飞溅润滑失效、极端行车工况下油泵吸空、润滑效果与啮合效率难以平衡。其中,电驱系统极端姿态条件下的油泵吸空问题最为突出。

目前,针对油冷电驱集成系统润滑特性鲜有研究。本文采用移动粒子半隐式(Moving Particle Semi-implicit,MPS)[14-17]方法进行油冷电驱系统润滑特性分析,同时对耦合电机及减速器的综合油路强制润滑和飞溅润滑的联合润滑特性进行分析,以期为油冷电驱系统的减速器润滑特性研究与分析提供参考。

2 油冷电驱系统减速器润滑分析理论

2.1 移动粒子半隐式法

MPS 方法是一种求解不可压缩流体流动的半隐式非网格粒子数值方法,以追踪粒子轨迹的拉格朗日算法为基础,在求解区域内部和边界上生成高度离散的粒子,采用粒子的运动描述流体微团的宏观运动,求解各粒子间的相互作用关系方程和离散基本流动方程。

运动流体粒子在拉格朗日坐标系统下的运动质量连续性方程和动量纳维-斯托克斯(Navier-Stokes,N-S)方程[7]分别为:

式中,ρ为密度;t为运动时间;P为流体压力;g为重力加速度;φ为表面张力;U为运动速度;μ为运动粘度;f为作用在流体粒子上的外力矢量。

将控制方程离散化,采用加权核函数计算流体粒子间的相互作用[14]:

式中,r为流体粒子间的距离;r0为粒子间相互作用半径。

式(3)表明,流体粒子仅与其半径范围内的粒子发生相互作用。

以核函数为基础,进行粒子特性分析,流体粒子数密度模型、梯度矢量模型及拉普拉斯模型[14-15]分别为:

式中,d为求解区域内流体的空间维度;n0为流体粒子数密度常数;φj、φi分别为相邻两流体粒子j、i的物理参数标量值;λ为参数修正系数;rj、ri分别为相邻两粒子j、i的作用半径。

MPS方法描述的最小物理特征为流体粒子,相比传统基于网格特征的流体体积(Volume of Fluid,VOF)法等计算流体力学(Computational Fluid Dynamics,CFD)求解算法,具有较强的鲁棒性、灵活性和极强的边界适应能力。同时,因无需有限体积网格解析,能够在复杂流动中避免出现网格边界畸变和扭曲,解决网格重构过程中导致的非物理意义上的误差及精度问题。

2.2 移动粒子半隐式法湍流描述

油冷电驱系统减速器内部润滑方式为飞溅润滑与强制润滑相结合,强制润滑采用喷油方式,飞溅润滑的主要特征是搅动,从齿面、轴承角度分析,因结构特征尺寸分布广泛且复杂,内部流体粒子有较大的应变率,润滑油的主要运动特征为湍流,采用k-ε双方程对N-S方程[14]进行细化描述:

式中,k湍流动能;ε为湍流耗散率;ui为粒子i的速度分量;xi、xj为位移标量;μeff为k-ε的湍流粘度修正项;Gk为速度梯度引起的湍动能;为C1ε的修正项;Cμ、C1ε、C2ε、αk、αε为湍流模型常数。

3 油冷电驱系统分析模型及试验验证

3.1 油冷电驱系统润滑油路

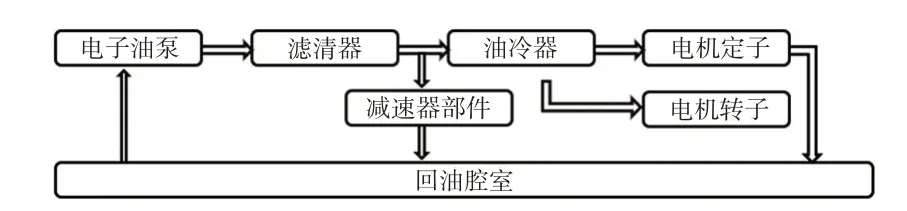

本文的研究对象为某搭载于某纯电动车型的油冷电驱系统,该系统主要包括电机(转子、绕组、定子、壳体等)、减速器(壳体、输入轴齿轮及轴承、中间轴齿轮及轴承、输出轴齿轮及差速器轴承等)、电机控制器及油冷附件系统(油泵和滤清器、油冷器)4个部分。润滑油依次在油泵、滤清器、减速器、油冷器、电机、回油腔室内动态循环,实现电机冷却与减速器润滑耦合。在电机内部,润滑油从壳体集油槽直接喷射到绕组上,冷却后回到下部集油腔室,集油腔室贯穿减速器及电机底部,实现油路联通,在减速器内部,润滑油经油泵吸入加压后,一部分对减速器各齿轮及轴承进行强制喷油润滑,另一部分进入电机定子与壳体的腔室和电机主轴,电机运行时,主轴上的喷油孔将转子中的油甩出,对电机转子和绕组内部冷却,同时,减速器齿轮搅动齿轮池中的润滑油进行飞溅润滑,整个过程相互影响。具体油路如图1所示。

图1 油冷电驱系统油路

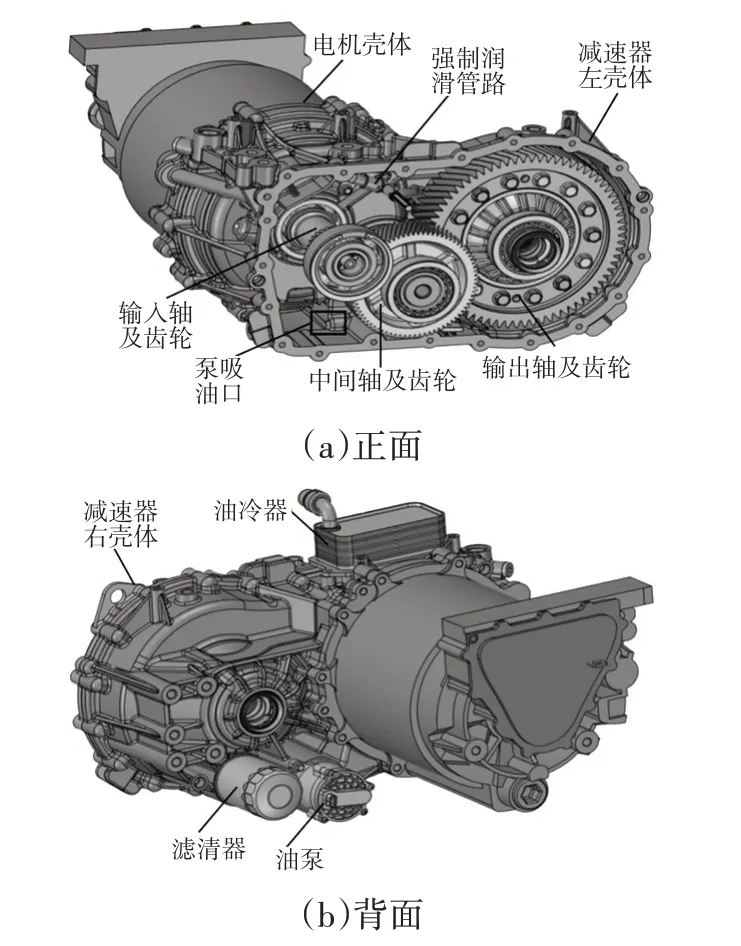

3.2 油冷电驱系统润滑分析模型

考虑油路流动特性,对润滑系统进行简化和模型分区处理,同时考虑飞溅润滑及强制润滑,处理后的分析模型包括电机及内部部件和减速器及内部部件,油泵吸油采用MPS吸油喷油等效模型,如图2所示。

图2 电驱系统整体模型

3.3 分析参数及考核工况

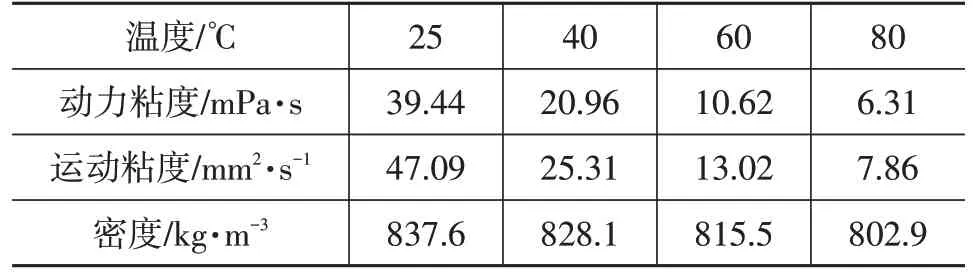

油冷电驱系统减速器润滑与水冷电驱系统减速器润滑的最大区别为油路贯通和变间接接触为直接接触,以及油路内部的通路尺寸较小。因此,在进行润滑特性分析时,需要设置较小的流体粒子尺寸(小于1 mm),同时设置强制润滑分析的泵流量(基础流量2.0 L)。油品参数如表1所示。

表1 不同温度下油品参数

根据整车运行姿态进行电驱系统模型姿态调整,同时考虑试验验证工况特征,选取相对恶劣的工况条件对润滑工况进行分类,包括水平前进挡工况、上坡前进挡工况、下坡前进挡工况、左倾前进挡工况和右倾前进挡工况,如表2所示。

表2 分析工况

3.4 油冷电驱系统试验及分析模型验证

为对油冷电驱系统润滑特性进行验证,并进行减速器润滑性能评价,制作透明壳体开展验证试验。通过观察润滑油的搅油形态和啮合齿轮、各轴承等润滑部位及在各工况下的润滑程度,对润滑系统的性能进行评价。

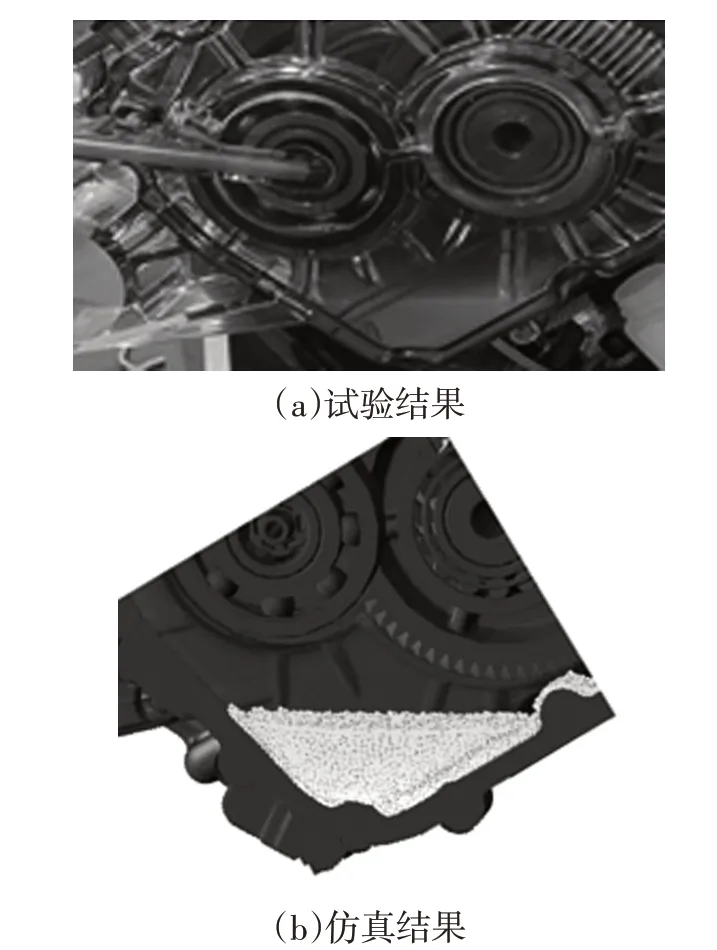

试验液面与分析模型仿真结果如图3所示。从图3中可以得出,分析模型与试验液面在同一工况下具有一致性,基于MPS 方法的分析结果能够真实反映实际运转情况,具有较高的分析精度。

图3 倾角30°条件下电驱系统润滑特性验证结果

4 结果及分析

4.1 转速对飞溅润滑的影响特性

不同转速条件下水平前进挡飞溅润滑分析结果如图4、图5所示。

图4 不同转速条件下电驱系统水平飞溅润滑特性仿真结果

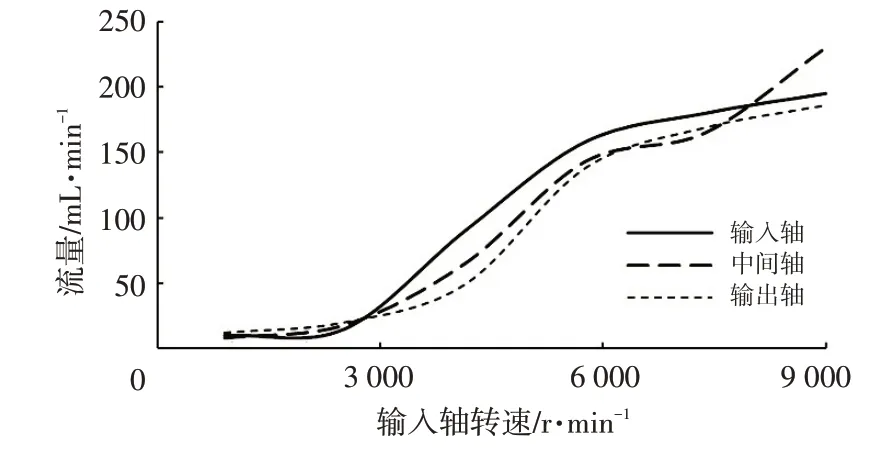

图5 不同转速条件下部件飞溅润滑流量特性仿真结果

从图4中可以看出,低转速(900 r/min)条件下,减速器润滑特性较差,高转速(9 000 r/min)条件下,润滑特性较好,输入轴、中间轴和输出轴的轴承、一二级齿轮副、差速器均分布有充裕的油粒子。从图5中可以看出,随着转速从900 r/min 提高到9 000 r/min,输入轴、中间轴和输出轴油量均呈现逐渐增加的态势,其中输入轴流量从5 mL/min增加到170 mL/min,中间轴流量从6 mL/min增加到230 mL/min,输出轴流量从8 mL/min 增加到190 mL/min。电驱系统飞溅润滑的主要特性为低速条件下流量小、润滑不良,高速条件下流量大、润滑良好。主要原因在于高转速齿轮对油粒子的搅动更为充分,能够提升粒子运动的湍流性,而在低转速条件下,这种润滑机理便无法满足润滑需求。因此,对于油冷电驱系统,飞溅润滑无法满足低转速下的润滑需求,需要加入强制润滑。

4.2 上、下坡姿态对飞溅润滑的影响特性

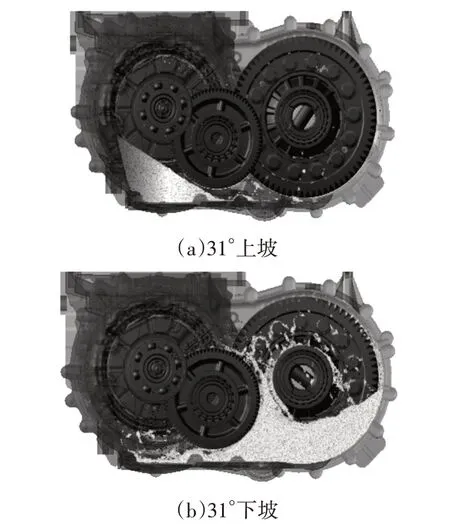

电驱系统实际运行过程中会出现一定的倾角,而油冷电驱系统在大倾角姿态下表现出与非油冷电驱系统润滑特性的较大差异。为评估油冷电驱系统大角度姿态运行时的润滑特性,对行车过程中可能出现的上、下坡润滑特性进行评估,分析结果如图6、图7所示。

图6 900 r/min转速下不同坡度条件飞溅润滑特性仿真结果

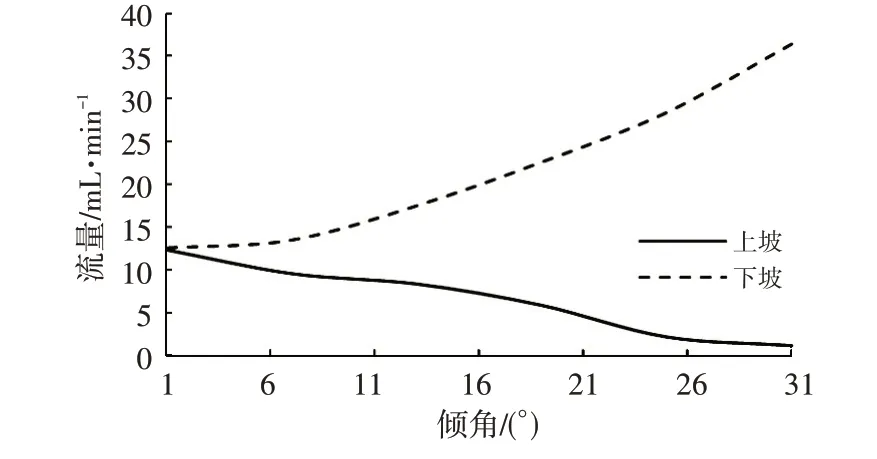

图7 不同上、下坡倾角条件下中间轴飞溅润滑流量特性仿真结果

从图6 中可以看出,上、下坡条件下电驱系统表现出不同的润滑特性,上坡工况下各部件表面基本无油粒子存在,而下坡工况下部件表面存在一定的油粒子分布;从图7 中可以看出,针对中间轴,随着倾角的不断增大,上坡工况的流量呈现不断下降的趋势(流量从11 mL/min 降低到接近0 mL/min),下坡工况趋势相反(流量从12 mL/min增加到38 mL/min左右)。31°上坡条件下,因电机腔体与减速器腔体连通,整体液面无法与齿轮面接触而导致搅动润滑失效,齿轮、轴承等部件表面无油粒子存在;31°下坡条件下,齿轮与油面接触较深,但因转速较低,无法有效实现油粒子飞溅,润滑效果较差;从31°下坡条件下的液面位置可以看出,油泵吸油口高于液面,导致油泵吸空造成强制润滑和电机冷却失效,给减速器润滑和电机运行带来极大风险。因此,上坡工况下主要不良特性为部件润滑不良,下坡工况下不良特性主要为油泵吸空。

4.3 左、右倾姿态对飞溅润滑特性的影响

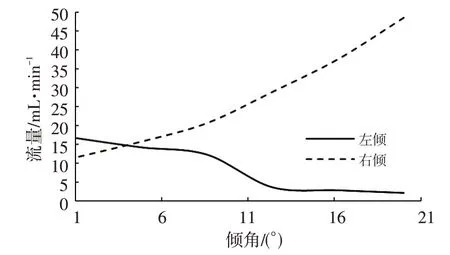

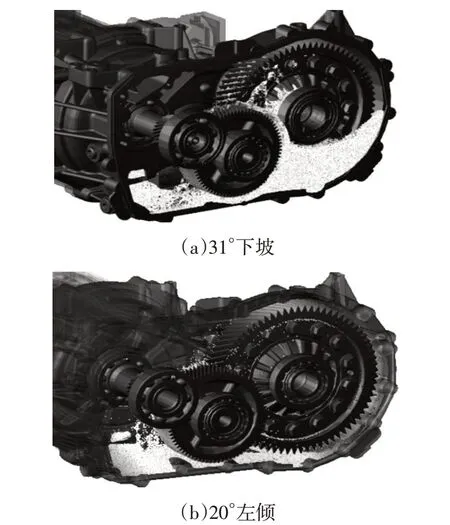

针对电驱系统运行过程中存在的左、右倾姿态,对油冷电驱系统左、右倾20°条件下的飞溅润滑特性进行分析,结果如图8、图9所示。

图9 不同侧倾角条件下中间轴飞溅润滑流量特性仿真结果

从图8中可以看出:左倾20°时,油粒子完全进入电机腔体侧,减速器齿轮无法与液面接触导致润滑失效,同时,吸油口露出液面外而导致油泵吸空;右倾20°时,飞溅润滑表现出一定的润滑效果,但因转速较低(900 r/min),搅油效果存在一定折扣,输入轴轴承仍存在润滑不良问题。同时,从图9 中可以看出,左、右倾工况下飞溅润滑油量表现相反,随着倾角增大,左倾工况下油量从15 mL/min 逐渐下降到接近0 mL/min,右倾工况下油量从12 mL/min逐渐增加到50 mL/min。因此,左倾工况下表现为无润滑效果和吸油口吸空的不良特性,右倾工况下表现为低速搅油效果差的不良特性。

4.4 强制润滑分析

根据4.1 节~4.3 节的分析结果,油冷电驱油路系统因减速器与电机回油腔体联通,在大角度上、下坡和左、右倾工况下运行时,飞溅润滑失效问题在低转速下较为明显。而强制润滑可以实现与电驱系统转速无关的润滑特性,因此,油冷电驱的润滑需要在润滑机理上遵循强制润滑为主、飞溅润滑为辅的设计理念,以适应任何转速工况(特别是低转速)条件的场景需求。

对加入强制润滑的油冷电驱系统进行分析,结果如图10~12所示。

图10 油冷电驱系统强制润滑特性仿真结果

从图10 中可以看出,电驱系统整体油路循环在减速器和电机之间,在减速器所需的润滑点上设计专门的导油喷口,对每个减速器润滑点进行强制喷油,解决了电驱系统低转速下齿轮与油液面飞溅润滑效果差的问题。从图11 中可以看出,每个油泵流量点都可实现对输入轴、中间轴和输出轴的润滑效果,而且可以根据润滑点进行专门的流量设计,使每个润滑点呈现出一定的润滑油量梯度,如油泵流量为4 L/min 时,输入轴、中间轴、输出轴和电机的流量分别为0.16 L/min、0.14 L/min、0.12 L/min和3.58 L/min。

图11 不同油泵流量下部件强制润滑流量特性

从图12中可以看出,输入轴、中间轴和输出轴的流量比例呈现的态势较为良好,其中泵流量为4 L/min时,各轴占比分别为4.0%、3.5%和3.0%。

图12 不同油泵流量下部件强制润滑流量占比

因此,对于油冷电机,加入强制润滑后,不仅可以解耦润滑特性依赖于电驱转速的问题,同时可以综合考虑电驱系统中电机和减速器的流量需求和比例,提升整体的设计整合度。

4.5 吸空及油量分析

由4.4 节的分析结果可知,强制润滑是解决油冷电驱系统低速水平和极端运行姿态下不良润滑特性的有效手段。同时,从4.1节~4.3节的分析中亦可看出,车辆在下坡及左倾运行状态下,润滑油在电机腔体间游动及倒灌现象将导致油泵吸油口吸空或部分吸空,从而产生2 个方面的问题:电驱系统油路中断,电机无法正常进油而使冷却失效,给后期电机温升评估带来巨大风险;减速器强制润滑失效,在低转速水平工况及极端姿态运行工况下无法满足轴承及差速器的润滑需求,恶化减速器轴承润滑特性,长期运行将导致磨损和烧蚀损坏。

针对油泵吸空导致的强制润滑失效问题,本文在保持电驱系统结构不变的前提下对吸油口的油量进行分析,以改善下坡工况和左倾极端姿态下的吸空特性,具体分析结果如图13 所示。同时,考虑到油量增加将会导致油冷电驱系统搅油损失的增加,对不同油量下的减速器效率进行了分析,结果如图14所示。

图13 油量2.1 L时下坡和左倾极端姿态下润滑特性仿真结果

图14 不同油量下电驱效率特性

从图13 中可以看出,油量从2.0 L 增加到2.1 L 后,下坡31°和左倾20°工况下,油泵吸油口均处于油液液面以下,采用4.4节的强制润滑机理能够避免极端姿态下的吸空现象。

图14所示为不同油量下电驱系统效率特性分析结果,从图14 中可以看出,随着油量的增加,电驱系统效率呈现下降趋势,主要原因在于油量增加导致搅油损失增加。因此,解决电驱极端姿态下强制润滑吸空问题需要综合考虑电驱效率的下降。

5 结束语

本文采用MPS 方法针对油冷电驱系统建立了三维流体分析模型,开展油路强耦合的油冷电驱润滑特性研究,分析水平姿态和实车极端姿态下飞溅润滑特性及强制润滑的有效性和相应的油泵吸空风险,得到以下结论:

a.单纯飞溅润滑难以消除实车各工况下的润滑风险,加入强制喷油可从根本上改变润滑机制,适应极端工况下的润滑需求。

b.对于油冷电机,强制润滑不仅可解耦润滑特性依赖电驱转速的问题,还可综合考虑电机和减速器的流量需求和比例改善润滑特性。同时,强制润滑机制可扩展到所有电驱动部件润滑风险改善设计。

c.电驱系统引入强制润滑机制后可能存在油泵吸空现象,特别是大角度姿态下吸空现象较为明显。为解决吸空问题,需在考虑电驱效率下降的前提下适当增加注油量,同时,也可在保持注油量不变的基础上改善油口位置和油口结构形式。

后续将在结构优化基础上分析润滑存在的潜在改善措施,同时分析不同结构下的油冷电驱系统油路特性。