基于试验验证的永磁同步电机电磁噪声优化方法探究

2023-10-28靖海宏邓峰张旎吴小龙陶书杰杨磊

靖海宏 邓峰,2 张旎 吴小龙 陶书杰 杨磊

(1.东风汽车公司技术中心,武汉 430056;2.武汉理工大学,武汉 430070)

主题词:永磁同步电机 径向力 电磁噪声 分段斜极 耦合共振 谐波注入 气隙磁密中图分类号:TM351

1 前言

近年来,随着新能源汽车推广普及力度加大,永磁同步电机啸叫问题突显,尤其是在低转速无风噪、路噪等情况下的电磁高频啸叫影响乘坐舒适性体验,永磁同步电机的噪声振动性能也成为评价电机性能的重要指标和开发过程中的重点和难点[1-2]。

为改善永磁同步电机电磁噪声问题,国内外专家学者进行了大量研究与论证,陈永校等[3]介绍了各种电机噪声和振动产生的机理,阐述了低噪声、低振动电机的设计方法以及电机噪声和振动的测试与分析技术;文献[4]-文献[8]都基于CAE仿真手段进行指导与优化,但其边界条件和加载方式的差异可能导致分析结果千差万别;同时相关文献也未对产品开发不同阶段应采用何种方式降噪进行说明,以及缺少兼顾应力场、电场、磁场在验证领域的一体化正向设计指导。本文基于此类问题,通过总结相关电磁噪声改善方法,并结合实际工作案例加以探究。

2 永磁同步电机电磁噪声产生机理

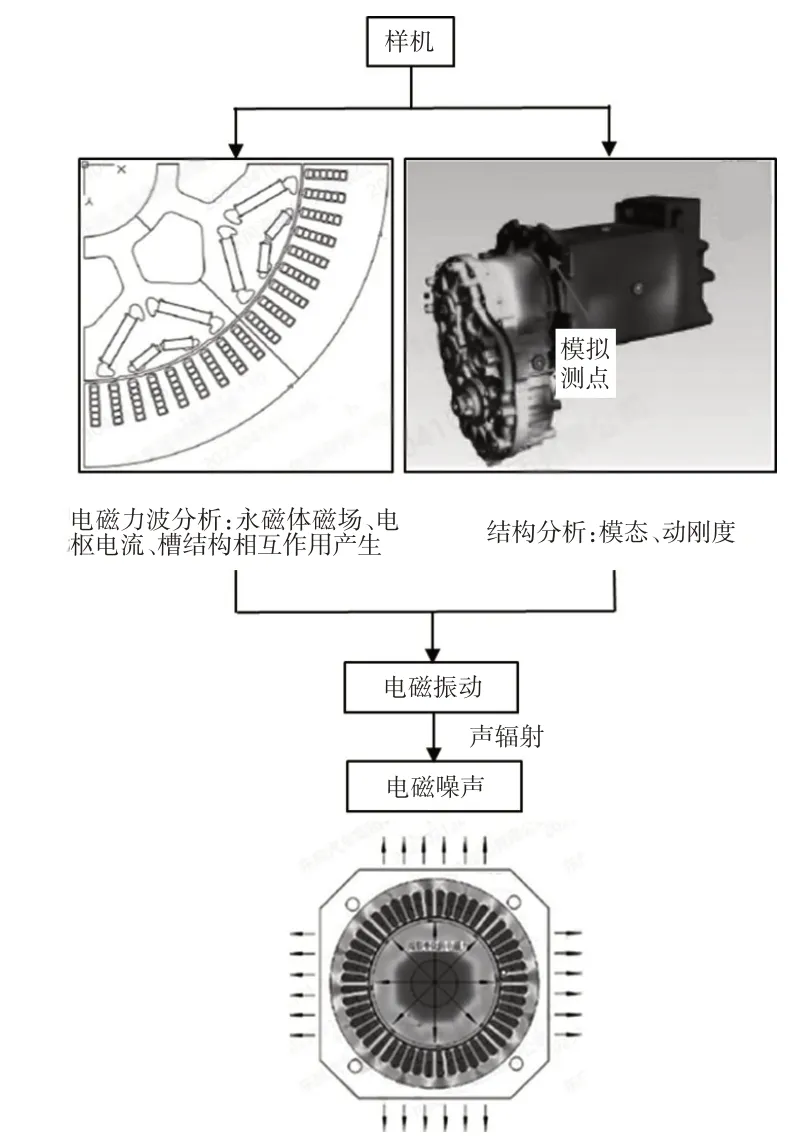

永磁同步电机一般由转子(含永磁体)、定子(含电枢)和壳体组成,永磁体磁场、电枢反应磁场和定子槽及其之间的相互作用产生电磁力,电磁力场与结构场耦合引起壳体结构振动,进而引起电磁噪声。根据Maxwell张量法,径向和切向电磁力定义分别为:

式中,μ0为真空磁导率,μ0=4π×10-7H/m,Br为径向磁密,Bt为切向磁密;同时由于磁场谐波产生的电磁力是由一系列不同频率、不同分布的旋转力波组成,其表达式也可表达为:

式中,ωr为电磁力角频率,表示电磁力时间属性;r为电磁力阶数,表示电磁力空间属性;pr为r阶电磁力幅值;

由于Br≫Bt,故pr(θ,t)≫pt(θ,t),根据以上公式,电磁力与磁密平方成正比,因此电机气隙磁密越高,电磁力越大,径向电磁力远大于切向电磁力,是电磁噪声的主要来源,其r阶电磁力对应的空间和时间可以用对应的径向和切向电磁力波空间分布表示,如图1所示。

图1 径向和切向电磁力波空间分布形状

由以上分析可知在永磁同步电机中,由于电机转子及定子绕组流过交流电流,产生周期性变化的交变磁场和交变电磁力,电磁力波沿铁心径向、切向引起振动力波,切向电磁力在一定程度上推动转子,径向力使转子发生径向变形和周期性振动,而此过程中径向磁场力波起主要作用,从而导致电磁噪声的产生。同时由于气隙空间磁场随时间及空间变化的旋转力波的影响,该作用力经过电机壳体或轴系运动和传递,使周围空气随之做周期性的振动,从而也导致电磁噪声的传递与辐射,噪声产生机理如图2所示。

图2 永磁同步电机电磁噪声产生机理

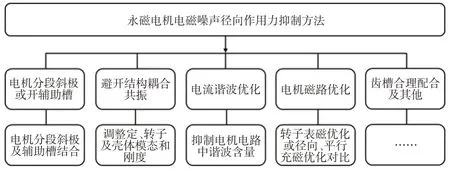

3 永磁同步电机电磁噪声优化途径

根据电磁噪声产生机理可知导致铁芯振动变形的径向电磁力是引起电磁噪声的根本原因,故可从降低激励源电磁径向力的角度来考虑抑制电磁噪声。图3 初步汇总了永磁同步电机抑制径向作用力相关方法[9],接下来针对各相关方法抑制电磁噪声作用机理做进一步的说明。

图3 永磁同步电机电磁噪声径向作用力抑制方法

电机转子在性能及空间匹配合理的条件下,理论上随着斜极段数的增加,其气隙磁密大小和气隙磁密波形畸变率一般呈下降趋势,可达到降低电磁噪声的目的。同时定、转子开斜极或斜槽可使电机径向力波沿长度方向轴向线发生相位移,有效削弱电压波形畸变,减小其反电动势,从而减小气隙磁密的大小,故通过斜极或斜槽方式也可使沿轴向不同截面的平均径向力降低,从而减小电磁噪声振动[10-11]。

针对电机结构耦合共振方面,由图2 可知,当电磁力波的频率及其阶次与定、转子对应的固有频率及其模态阶次接近或一致时,电机将发生共振效应,此时,电机电磁噪声振动较为明显。由此可知,调整电机定、转子及其壳体的刚度和模态来避开电磁力波的驱动频率可以达到避开结构耦合共振的目的,从而降低电磁噪声。

对于通过结构优化改善电磁噪声的方法,其时间成本和经济成本较高,尤其是在永磁同步电机开发中后期阶段,基于此可考虑从控制策略层面优化其软件标定数据来降低电机径向力影响。相关研究表明,电机本体结构、加工制造和装配引起气隙磁场畸变;以及死区时间、开关管压降等逆变器非线性因素等原因,导致电机电流中有大量高次谐波电流波形发生畸变。其中高次谐波的幅值随谐波次数的增加而衰减,低次谐波幅值较大,所占比重较高。低频电流谐波的存在使得电机运行过程中出现转矩脉动,从而产生振动和噪声,由此可通过主动注入电流谐波来抑制谐波电流的产生,从而优化电磁噪声。

在电机磁路优化方面根据磁密来源不同,存在以下几种电磁力,即:定子磁密相互作用、转子磁密相互作用、定转子磁密相互作用。固定电机定子内圆某一点观察,随着电机转子旋转,不同时刻的磁密不同,因此磁密是关于时间的函数。上述磁密的时空两重属性如下式:

式中,ω为磁密角频率,此时Bm是磁密的时间属性;p为磁密极对数,此时Bm是磁密的空间属性。

由此可知,通过改变磁通密度Bm的大小可改善其径向电磁力,一般来说可通过降低定、转子表磁或通过转子磁钢充磁方式(平行和径向等)的优化来达到降低电磁噪声的目的。

在实际产品开发过程中,上述方法并非彼此独立,而是相互联系与影响,尤其是在永磁电机多领域一体化验证正向设计开发过程中。

4 电磁噪声优化方案

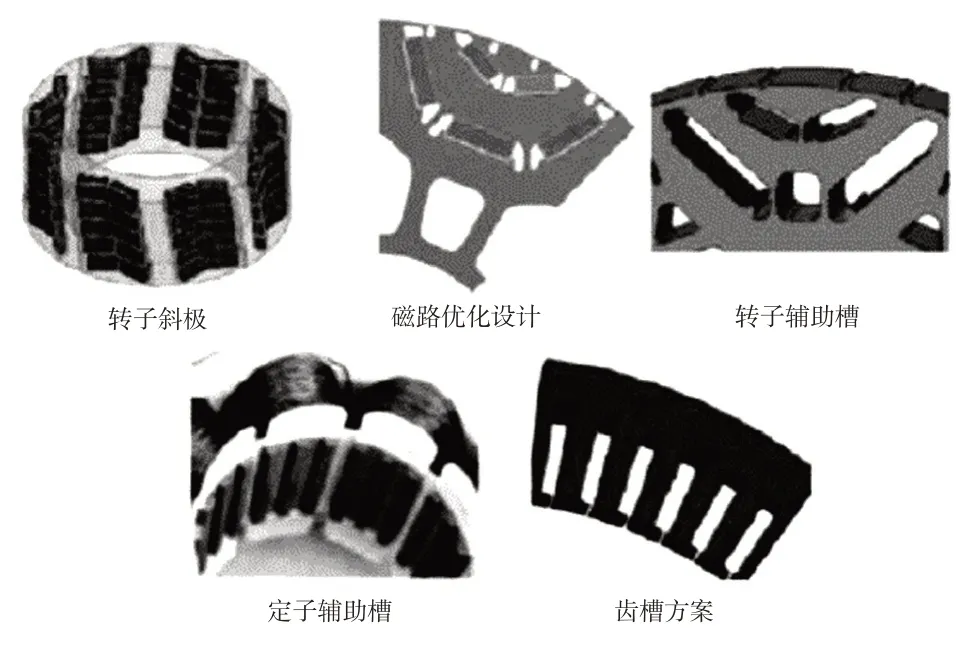

4.1 基于电机分段斜极优化

电机转子斜极结构一般分为两类:一类是连续斜极;另一类是分段斜极。连续斜极也称整体斜极,目前由于国内充磁水平和磁体价格的限制,分段斜极性能和制造成本更优,故普遍采用分段斜极结构。理论上分段段数越多,斜极的降噪效果就越好,但是增加分段段数必然会增加生产工艺的复杂程度,降低电机的可靠性[10-11]。

考虑到结构的不可逆,电机转子的分段斜极需在其开发初期设计优化,同时结合定子辅助槽、转子辅助槽、齿槽方案优化、磁路优化设计及转子斜极角度等角度方面的最优设计方案进行电机齿槽转矩的抑制,从而进一步达到电磁噪声最优化的目的[11],如图4所示。

图4 分段斜极定、转子辅助槽电磁噪声优化方案

某新能源汽车的电机转子采用转子铁芯轴向两段结构,由于在电机开发前期其48 阶电磁噪声不满足开发目标要求,故考虑从转子结构层面进行优化。具体优化方案为转子斜极段数由4段优化为8段,铁芯长度由16 mm 改为11 mm,磁钢由16 mm 调整为11 mm,转子轴肩减少0.5 mm,斜极方式由4段一字型调整为8段V 字型,同时在转子表面增加矩形辅助槽结构优化设计,其转子优化方案示意图和实物图分别如图5、图6所示。

图5 某电机转子总成优化方案

图6 某电机转子总成优化前后对比

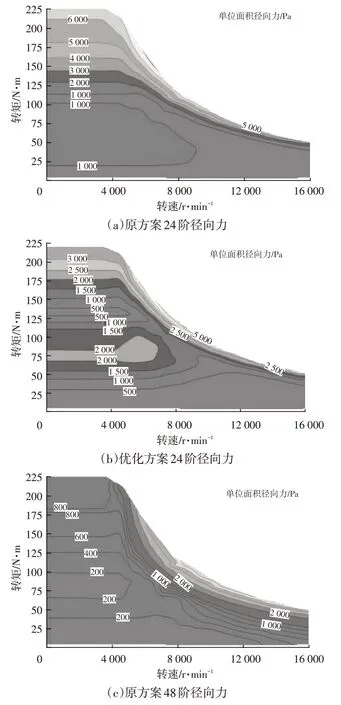

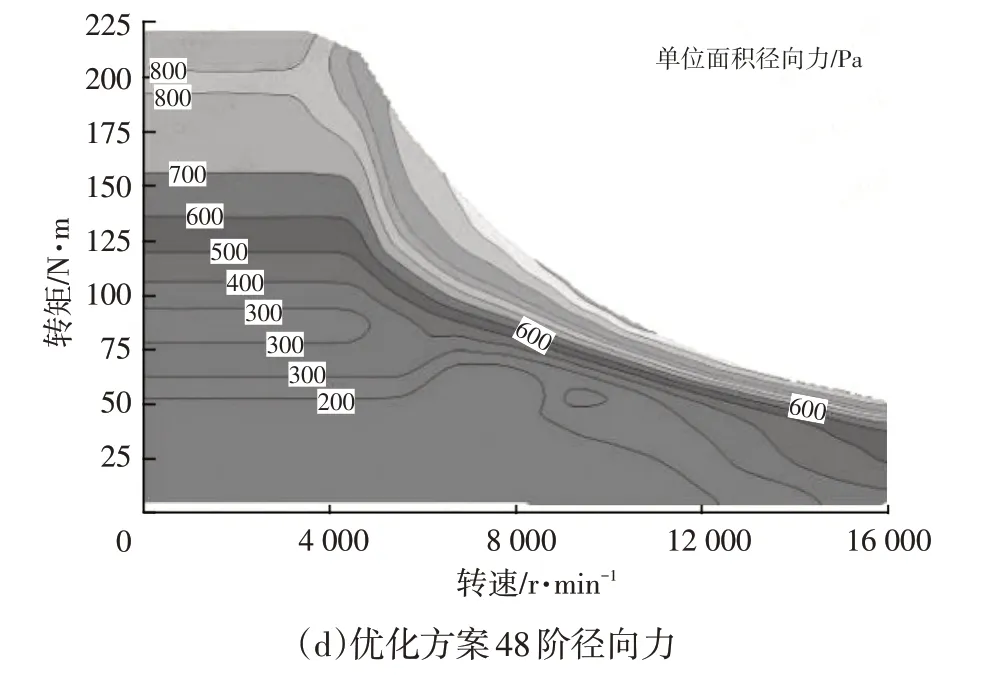

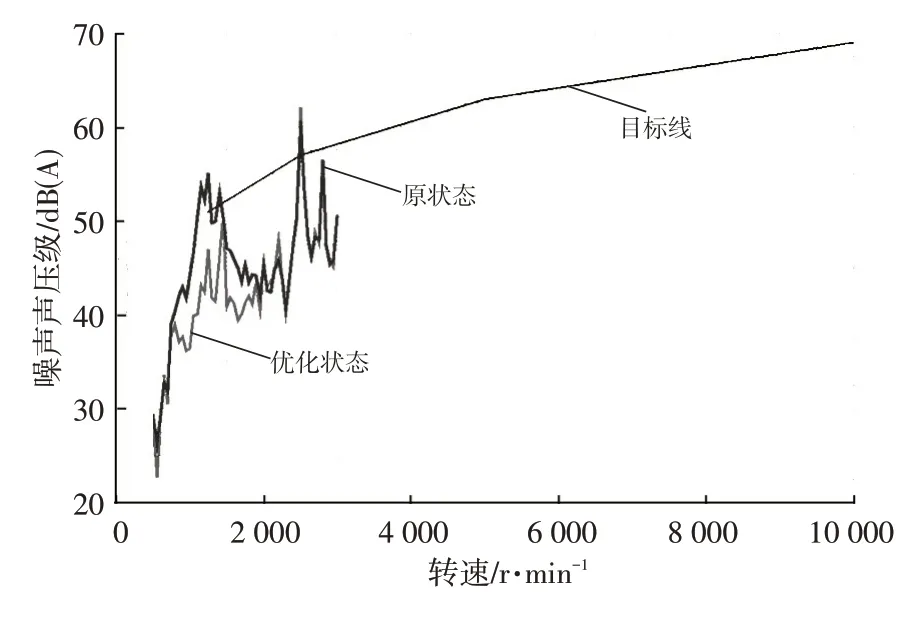

对比原方案和优化方案24阶和48阶电磁径向力可知,同等条件下优化方案电磁径向力较原方案有明显的改善,且径向力的有效作用区间增大。同时优化方案整体性能和传动效率与原方案相当,优化前后对比如图7、图8所示。

图7 某电机转子原方案与优化方案径向力仿真对比

图8 某电机转子原方案与优化方案效率仿真对比

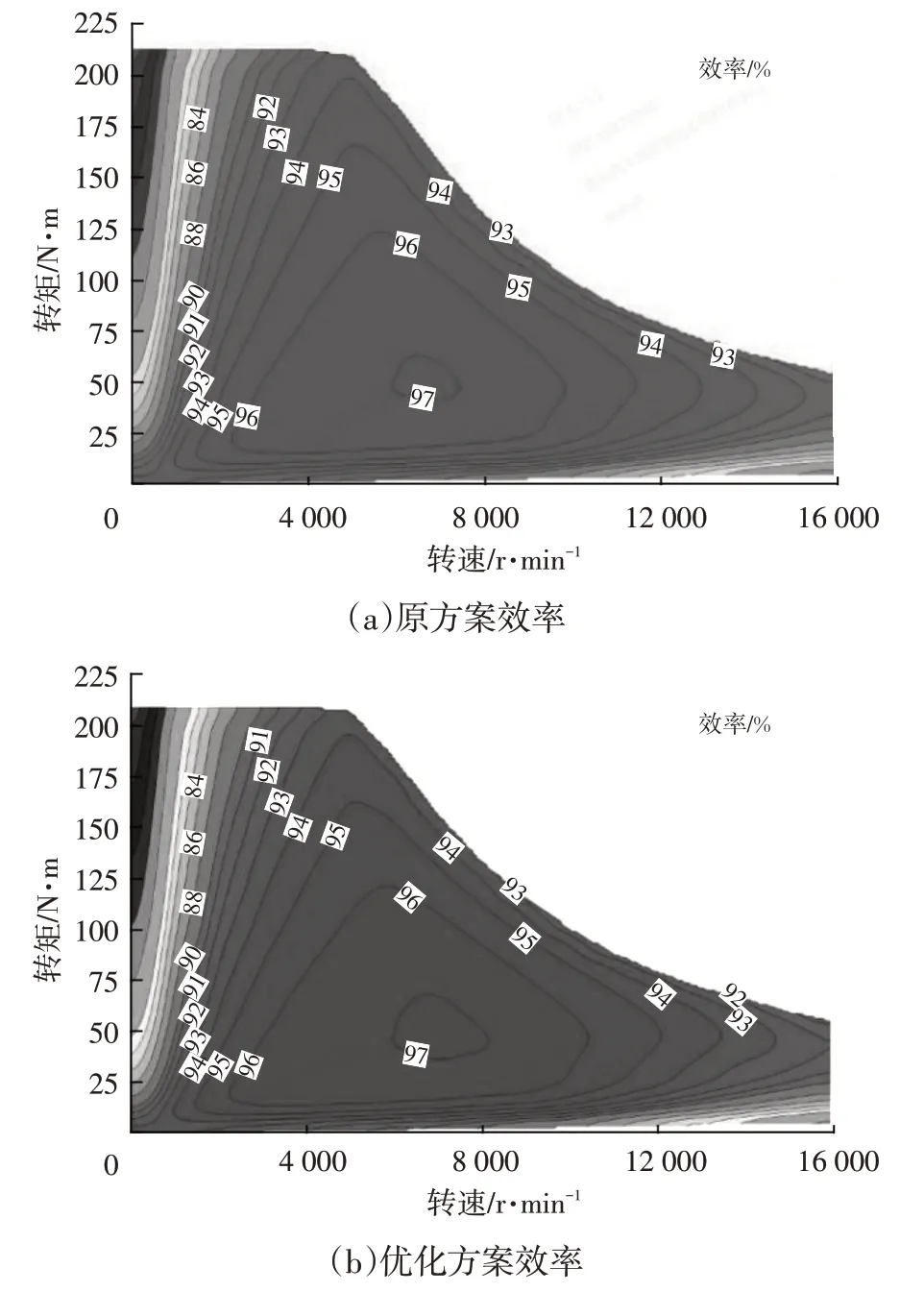

通过消声室台架试验验证原方案和优化方案的转子总成搭载电驱动样箱可以发现,该电驱动总成在驱动和发电工况下其48 阶电磁噪声最高可降低5~7 dB(A),如图9、图10所示。电机转子经分段斜极及辅助槽结构优化后满足电磁噪声开发目标要求,由此说明该电机转子分段斜极优化方案是可行的。

图9 驱动工况原方案和优化方案电磁噪声对比

图10 发电工况原方案和优化方案电磁噪声对比

4.2 基于耦合共振结构优化

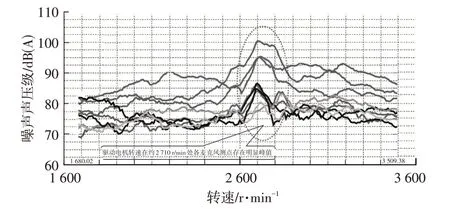

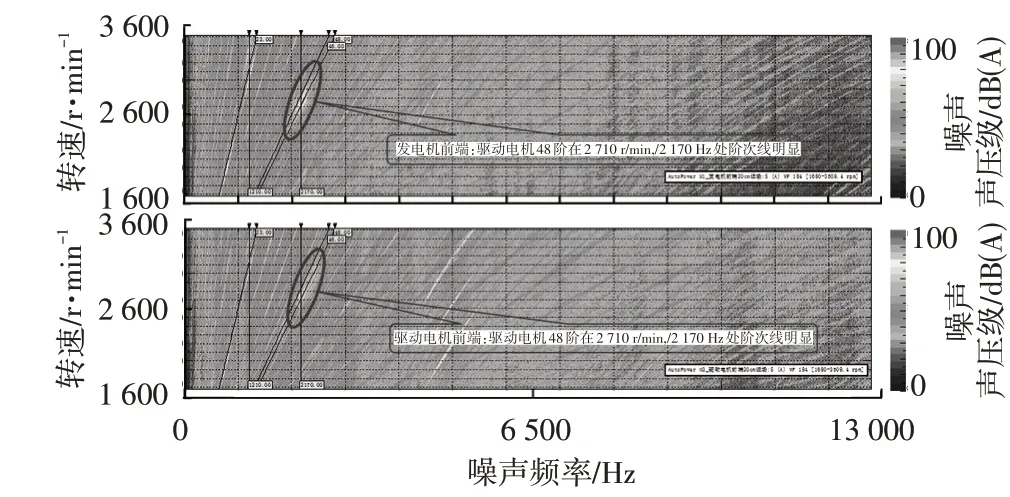

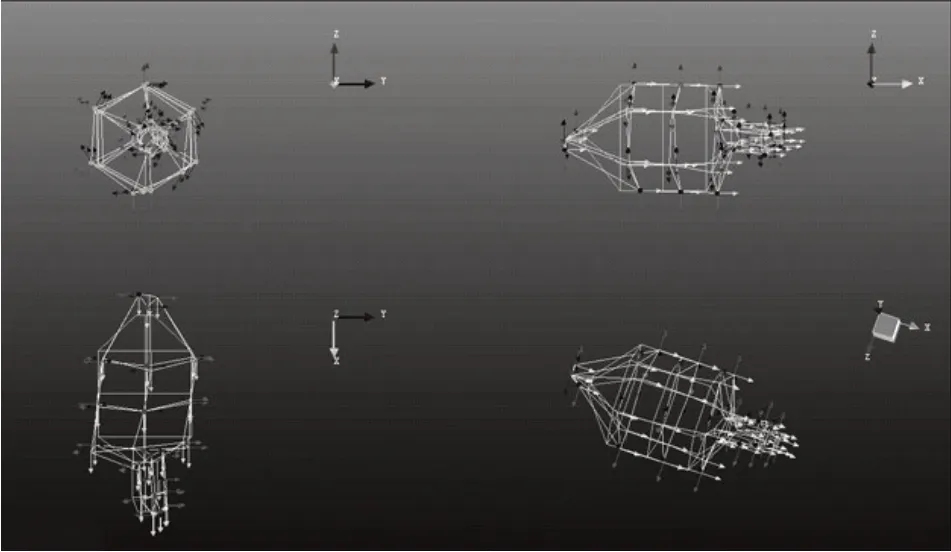

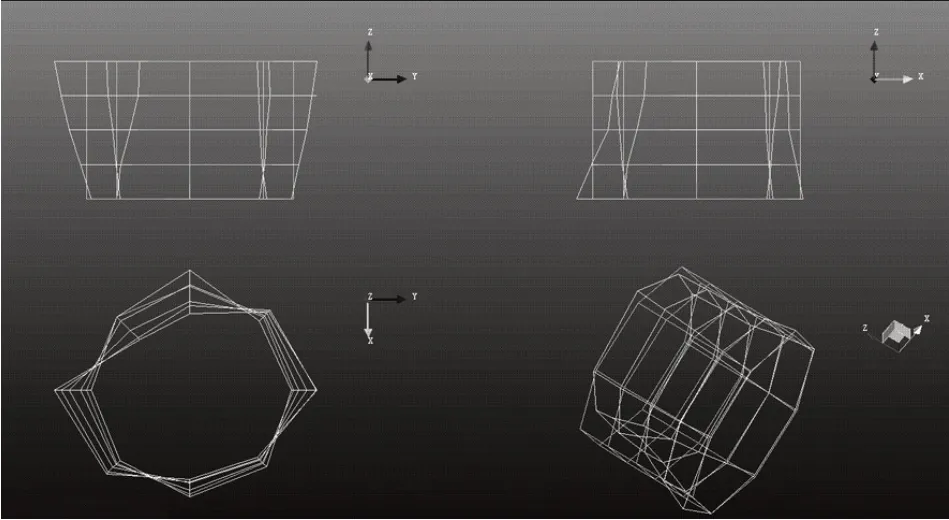

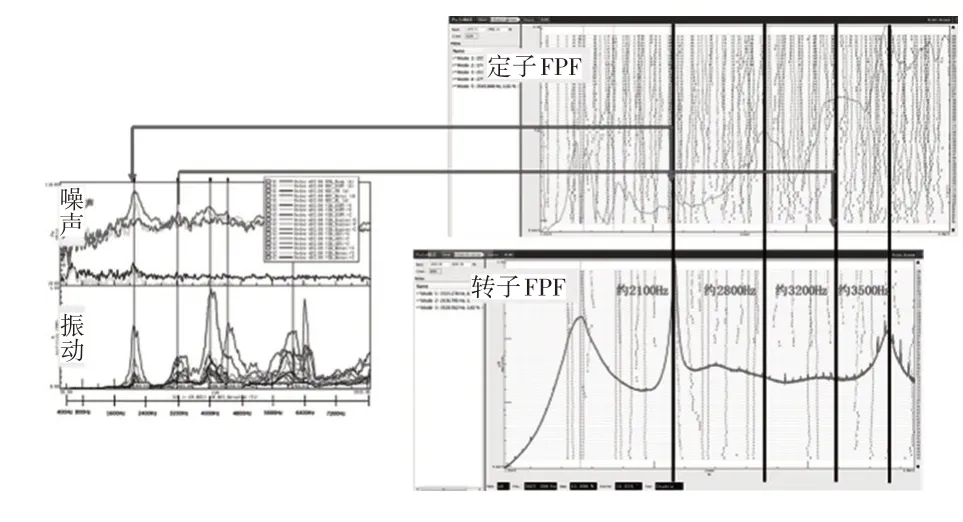

国内某电驱动总成搭载整车后在EV 模式车速约30~35 km/h工况处存在明显啸叫异响,经噪声测试发现驱动电机在转速约2 700 r/min 处存在声压级OA(Over Level)峰值,且噪声频谱显示其48 阶噪声在2 700 r/min处存在明显的能量集中,如图11、图12 所示。经模态测试显示电机转子在2 136 Hz附近存在明显一阶弯曲模态,定子在2 177 Hz 附近也存在明显的固有模态,其模态振型和阻尼比如图13、图14 所示,电机定、转子频响对比如图15 所示。初步断定、转子及其壳体在2 100 Hz 附近与48 阶电磁噪声存在结构耦合共振,该啸叫异响为2 100 Hz附近结构耦合共振导致。

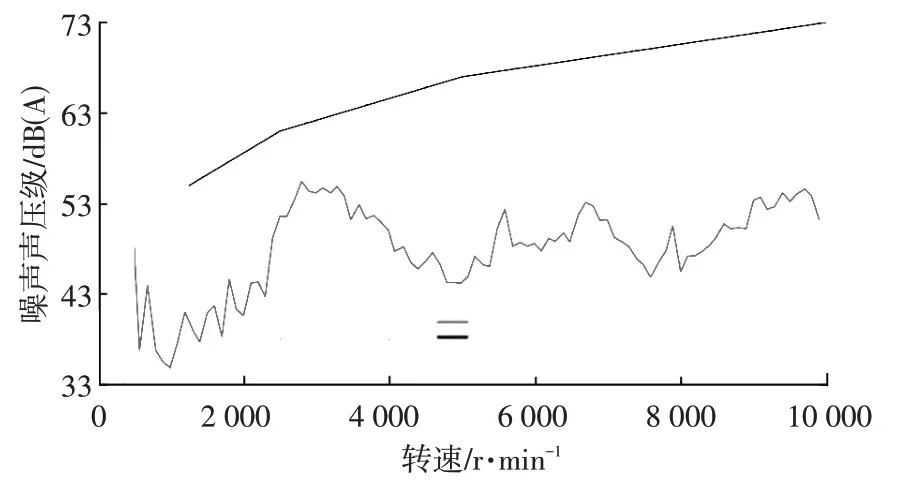

图11 电机噪声OA曲线

图12 电机噪声频谱

图13 电机转子试验模态振型

图14 电机定子试验模态振型

图15 电机定、转子频响曲线对比

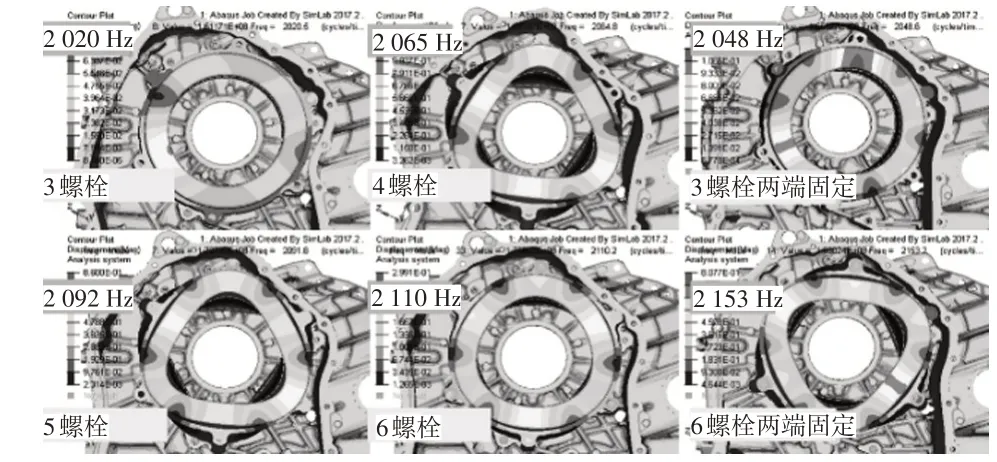

由于此时已处于产品开发中期模具样件制作阶段,根据结构约束状态或局部优化其固有频率差异,耦合共振结果也会有所不同,故根据模态测试结果对该电机定、转子结构做约束状态和局部优化来达到降噪目的。其中方案一为驱动电机定子增加约束固定点来提高其固有频率;方案二为将驱动电机齿轮轴棘轮花键取消且端部减重,整体轴径加粗来改变其1 阶弯曲模态。

通过以上驱动电机定子和转子结构设计优化后的仿真发现,方案一中驱动电机定子增加约束固定点后其固有模态频率变化不明显,如图16所示;方案二中驱动电机转子齿轮轴设计优化后其一阶弯曲模态由原方案仿真结果2 140 Hz增加到2 467 Hz,模态频率整体提升15%,如图17 所示。由此推断,方案二在避开2 100 Hz附近耦合共振风险的效果更明显。

图16 定子增加约束固定点仿真结果对比

图17 转子轴设计优化及仿真对比

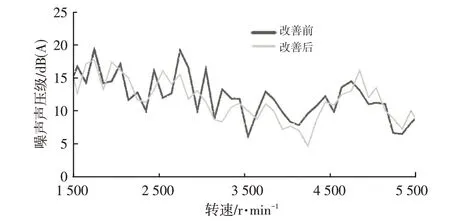

按照方案二对电机转子轴结构做进一步优化后搭载整车并在同等条件下进行主客观评价,噪声测试结果显示整车在EV 模式30~35 km/h 工况下48 阶阶次噪声声压级降低超过3 dB(A)且阶次突出度降低,如图18 所示。该工况啸叫主观评价评分由优化前5.5 分提升至6.5分,啸叫改善明显且可接受,说明通过局部结构优化改善电磁力耦合共振是可行的。

图18 结构优化前后车内48阶噪声对比

4.3 基于电流谐波注入优化

考虑永磁同步电机三相对称电流,忽略定、转子齿槽及线圈绕组作用等影响因素,其三相电流可表示为[12-13]:

式中,in为电流有效值;ian、ibn、icn分别为三相电流;ω为电频率;φn为谐波电流初始相位角;n为正整数。考虑到三相电流幅值相等,相位差为±120°,由于该星形联结具有对称性,并不存在3、6、9……次和偶数次谐波,故可表达为[14-15]:

经坐标变换到d、q轴电流为:

式中,k=1,2,3…;计算d轴为正;q轴为负。

此三相电流中5 次和7 次电流谐波成分会引起6倍电频率电磁激励,产生6 次电频率电磁噪声(基于4对极永磁同步电机转子转频24 阶电磁噪声);11 和13次电流谐波成分引起12 倍电频率的电磁激励,产生12次电频率电磁噪声(基于4 对极永磁同步电机转子转频48 阶电磁噪声),以此类推。电场与磁场相互作用产生的电磁径向力除了由PWM 控制死区电压的基波外,还存在能量主要集中的6k±1(k=1,2)次谐波上,谐波幅值随着谐波次数的增大而快速衰减,因此主要考虑5、7、11、13 次谐波,通过降低电流中的5、7 次谐波来降低电机的24 阶和48 阶噪声。由于三相电流谐波成分是引起电机电磁噪声的根本原因,因此通过控制策略优化径向力电磁噪声最直接的方法就是优化d、q轴电流谐波。

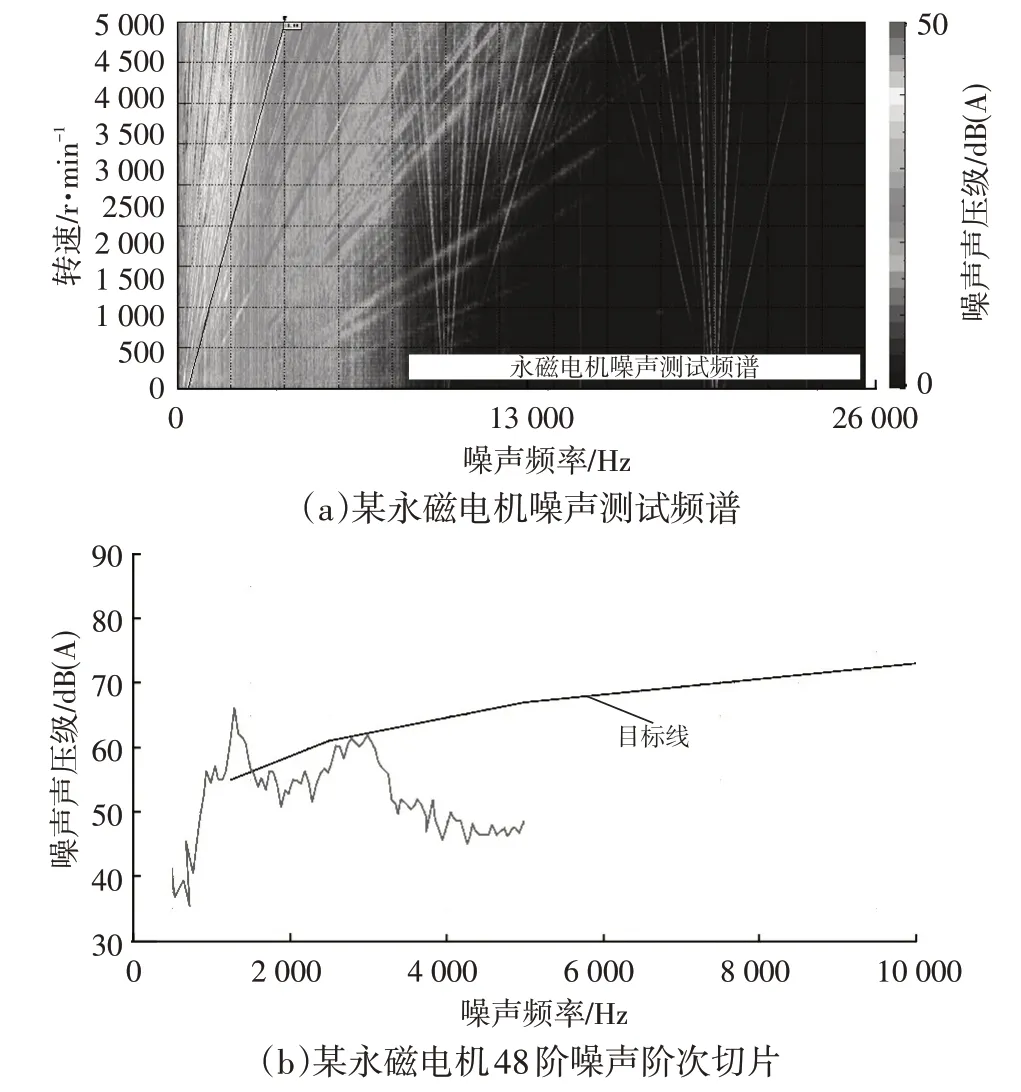

基于以上分析结合国内某款新能源汽车在纯电模式下存在明显的电磁啸叫异响,经消声室整车转毂噪声测试频谱图显示其永磁电机在约3 000 r/min 下存在明显的48 阶电磁噪声特征,如图19 所示。由于此时该整车及电机处于开发中后期,考虑到经济及时间成本,初步计划从电流谐波标定策略方面进行考察及优化。

图19 某永磁电机48阶电磁噪声特征

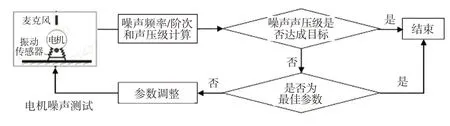

由于在整车上不方便进行电机稳态点的控制,故将该电机在台架上进行加速工况各稳态点的电流谐波调试,其优化算法如图20 所示,然后按照控制参数调试基本流程选取全油门(Wide Open Throttle,WOT)扭矩工况稳态转速点单独调试d、q轴电流谐波幅值和相位4 个参数,如图21 所示。调试顺序依次为q轴电流相位、q轴电流幅值、d轴电流相位和d轴电流幅值[13-16]。

图20 基于电流谐波注入电磁噪声优化算法

图21 控制参数调试基本流程

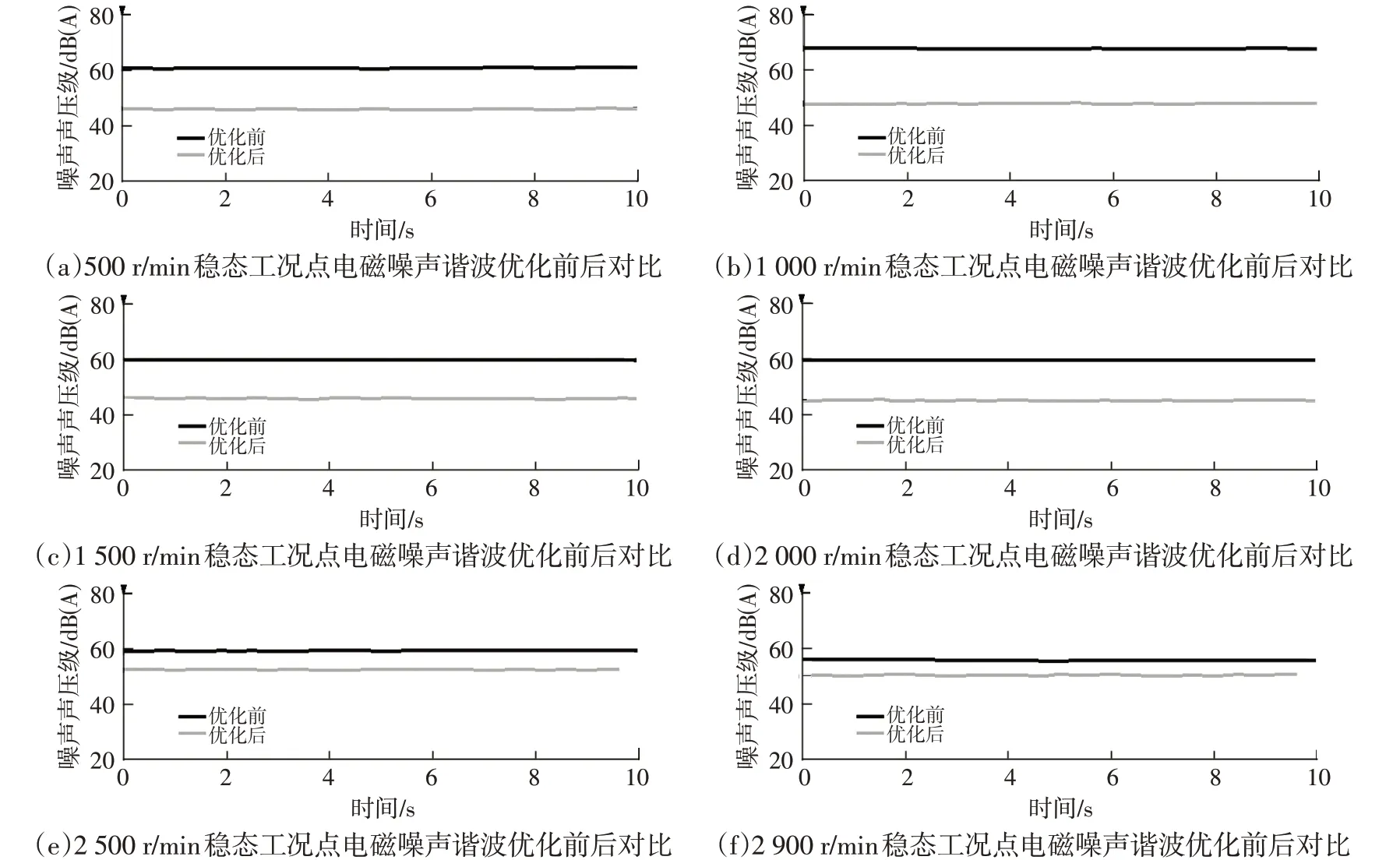

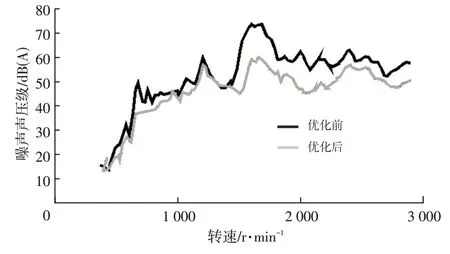

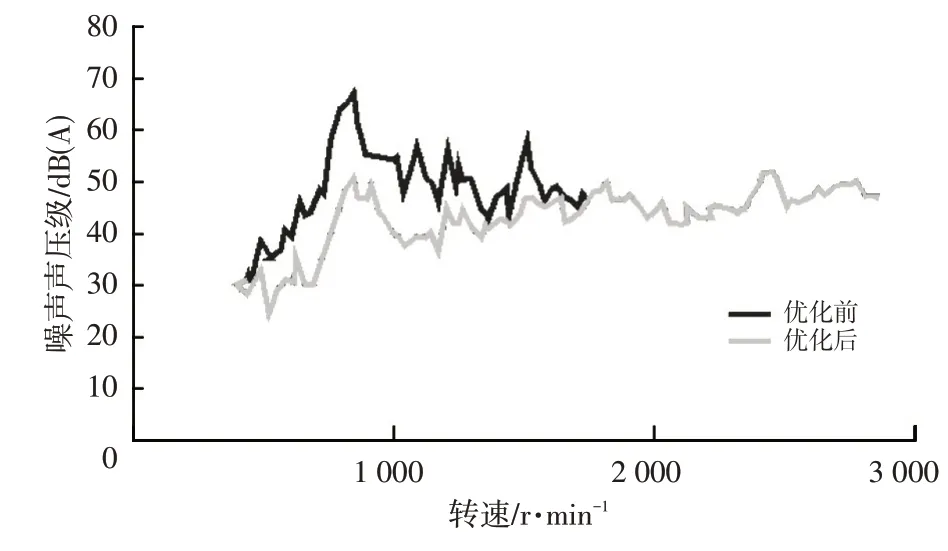

参数调试的同时分别对比电机24阶与48阶噪声差异,发现谐波调试后各稳态点较调试前有5~20 dB(A)的衰减,且随着稳态转速点的提高,其衰减量呈降低趋势,至3 000 r/min 以上基本无改善,如图22 所示。汇总上述调试结果并完成控制参数表,将该控制参数表导入电机标定控制程序,并同步验证谐波优化前后电机24 阶与48阶噪声瞬态工况改善状况,发现均有明显改善,如图23、图24所示。

图22 稳态点电磁噪声谐波优化前后对比

图23 谐波注入瞬态工况24阶噪声优化前后对比

图24 谐波注入瞬态工况48阶噪声优化前后对比

在台架上完成谐波优化调试后再在整车同等条件下确认其48 阶电磁噪声水平,发现电流谐波优化后满足开发目标要求且主观评价可接受,如图25、图26 所示。

图25 某永磁电机噪声测试谐波优化后频谱

图26 某永磁电机谐波优化后48阶噪声阶次切片

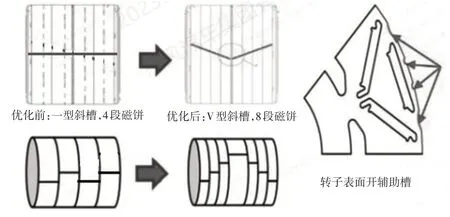

4.4 基于气隙磁通密度优化

由式(3)可知电机电磁径向力pr正比于气隙磁通密度B(θ,t)的平方,而受径向力作用的振动幅值与其径向力成正比,声功率近似正比于振动幅值的平方,故当气隙磁密从B1调整为B2时,声功率的变化值可按照下式估算[16-18]:

由于降低气隙磁通密度有多种方式,本节仅从转子表磁降低对电磁噪声优化的角度阐述[17]。基于转子表磁降低的优化路径其实是优化电机磁路从而达到降低电磁场中谐波含量进而抑制电磁激振力的方式。一般来说表磁是磁体表面某一点上的磁感应强度,磁体表面不同位置表磁并不相同,本文案例中在同等条件下进行对比。

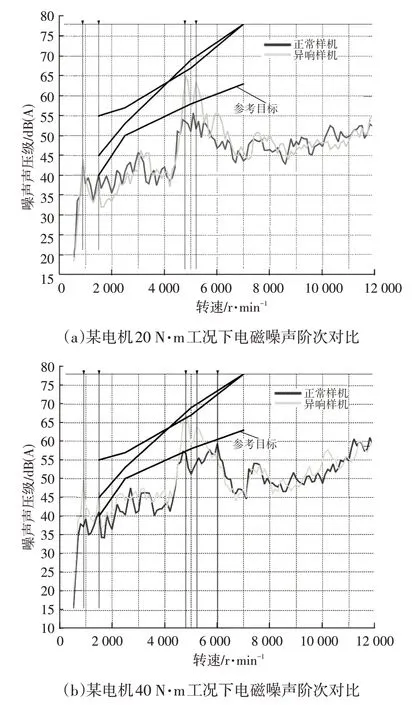

某电驱动总成开发后期整车搭载过程中部分样车在45~50 km/h工况下(电机转速约为4 800~5 200 r/min)车内能听到明显电磁啸叫声且主观评价不能被接受。将异响样机和正常样机在消声室台架进行对比测试,结果显示异响样机声压级在对应转速段不仅较正常样机高近10 dB(A),且超过开发目标要求,图27 为台架模拟整车轻度油门和中度油门工况。

图27 轻度和中度油门工况电磁噪声阶次对比

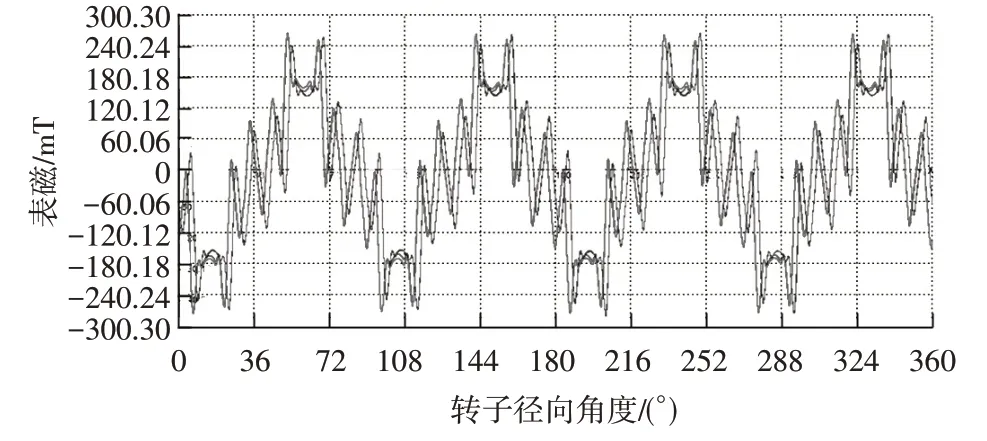

由于其机械结构和控制软件未作变动,且其装配过程也满足相关尺寸要求,故初步判断其气隙磁通密度发生了变化。因此分别进行预充磁和整体充磁检测,检测探针距电机转子表面0.8 mm 并确认波形是否存在突变,如图28所示。

图28 某电驱转子总成表磁检测曲线

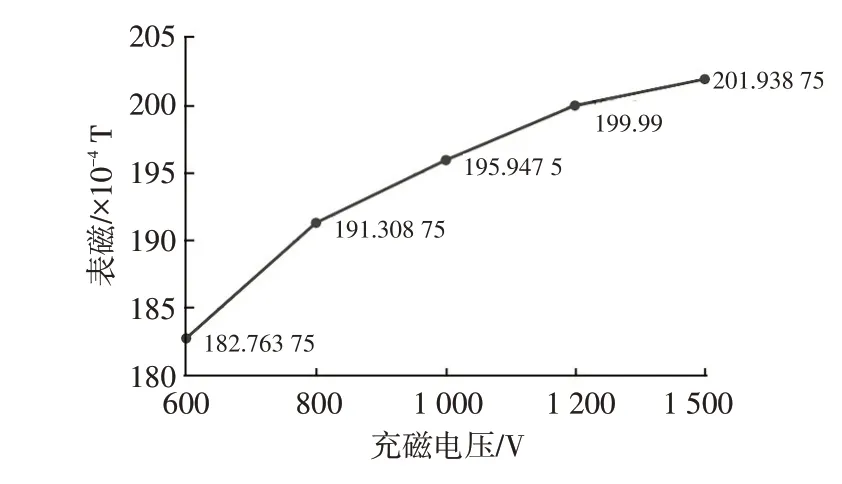

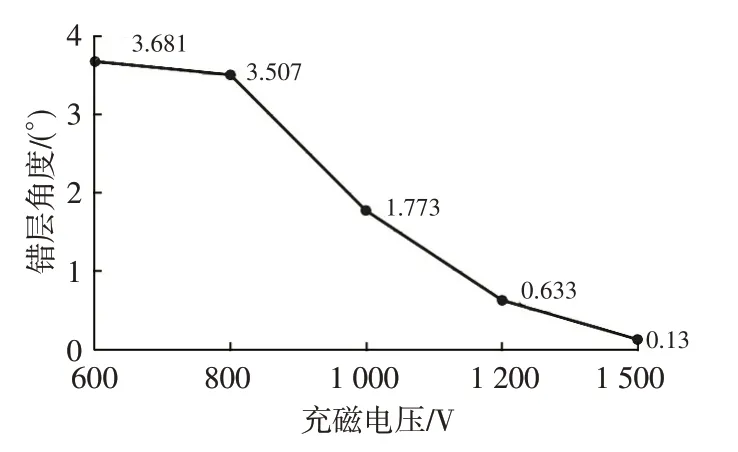

表2为转子表磁与电磁噪声数据汇总,发现无论是预充磁阶段还是整体充磁阶段异响样机的表磁都较正常样机的表磁高,经充磁工艺分析进一步确认电机表磁与充磁电压存在以下非线性递增关系,如图29所示,而充磁电压与转子充磁错层角度偏差存在非线性递减关系,如图30所示,故最终通过调整充磁工艺中错层角偏差来进一步调整转子表磁从而解决该电磁啸叫问题。

图29 某电驱动转子总成表磁与充磁电压曲线关系

图30 某电驱转子充磁电压与错层角偏差曲线关系

4.5 其他优化方法

以上方面对永磁同步电机的电磁噪声优化均有不同程度改善,在实际产品开发过程中均可作为电磁噪声优化的思路和方向。此外,从验证角度而言,同类电机电磁噪声的优化思路还包括:

a.合理设计齿槽配合,削弱磁路中谐波含量;

b.选择合适的定子绕组节距,以削弱相带谐波;

c.缩小定、转子槽开口宽度,或采用闭口槽、磁性槽楔以减小气隙磁导谐波;

d.优化变频器输出的非正弦信号;

e.改善定、转子不同心导致气隙不均的现象;

f.调整与轴承装配有关的工艺参数问题或加工偏差等问题;

g.校核加工或装配导致定、转子相对位置有偏差等问题。

同时还可以从磁致伸缩效应方面进行电磁噪声降噪,以及通过优化电机壳体加强筋等结构传递路径和空气传递路径、增加隔音措施等角度来进行优化改善[18]。

5 结束语

本文基于永磁同步电机电磁噪声产生机理,通过降低电磁径向力的方法,对CAE 仿真结果结合试验验证进行校正与补充,通过实际改善案例分析阐述了电磁噪声主要优化方法和途径,发现在实际产品开发验证过程中电磁噪声优化途径和方法并非彼此独立,应统筹考虑并做最优选择,确保产品性能更优。