连铸机大包转台旋转轴承更换分析

2023-10-28崔文静陈先才

崔文静,陈先才

(首钢京唐公司,河北唐山 063200)

0 引言

连铸大包转台是连铸机的关键设备之一,起着连接上下两道工序的重要作用。大包转台的回转情况基本上包括两侧无钢包、单侧有钢包、两侧有钢包3 种情况,不同的大包转台受力有很大不同,但无论在何种情况下,都要保证钢包回转台的旋转平稳、定位准确、起停时要尽可能减小对机械部分的冲击,为减少中间包液面波动和温降,要缩短旋转时间。而大包转台的旋转轴承承载几十吨到几百吨的钢包,而且还要同时满足对旋转时间和平稳运行的要求。为应对突发的旋转轴承损坏事故,避免长时间的停产,以先进合理、科学可行为原则,编制了项目机械设备、技术等资源计划;规划了现场平面布置、专业穿插和衔接等问题。最大限度缩短施工工期、确保施工质量与施工安全,并对施工应编制具体施工程序及操作要领,以指导施工。

1 施工准备

施工准备工作是为保证工程顺利地施工而必须事先要做的工作,它不但存在于开工之前,而且贯穿于整个施工过程。由于大包转台设备自身特点,需要提前制作平衡扁担梁,安装时需在事故钢包位置作临时支撑平台,在平台上放置主要部件,拆除E-F 跨间的大包除尘罩及部分烟道,借助扁担梁利用480 t天车和160 t 天车抬吊上部框架和旋转底座等备件,完成轴承的更换作业。需要作业区与相关区域协调好天车的使用时间及限位调整工作。

2 施工方法

2.1 施工顺序

所有构件及零部件拆除前必须做好标记并留有影像资料,防止回装位置错误。制作大包转台组件拆除及安装所用扁担平衡大梁(检修前完成)。

除尘罩及除尘管道拆除→事故包放置区域制作支撑平台F-G 跨80~480 t 天车小钩进行吊装12 h(具备检修条件后施工)→使用卡环将叉臂固定,拆除大包转台升降液压缸→倾斜拉杆拆除,将叉臂与L 臂连接牢固→拆除L 臂与叉臂,大包转台利用电机旋转配合拆除,使用F-G 跨80~480 t 天车小钩进行吊装12 h 放置于0 m 地面→上部门形框架拆除连接销轴4个,门形框架拆除,附属设备拆除(滑动水口油缸及吊装架,楼梯拆除),利用平衡梁吊装放置于大包转台南侧(双跨天车10 h)→拆除旋转接头→拆除外侧连接螺栓90 条(M42×540 mm)→拆除大包转台传动伞齿→拆除回转底座(双跨天车8 h)→拆除内侧连接螺栓90 条(M42×580 mm)→拆除大包旋转轴承(双跨天车8 h)→回装旋转轴承,回装前测量轴承安装面水平度→紧固内侧连接螺栓,测量轴承面水平度→回装回转底座,紧固外侧连接螺栓,回装伞齿,达到送电后能够旋转→回装旋转接头→回装上部门形框架(双跨天车10 h 配合平衡梁进行回装),安装固定销轴→回装两侧叉臂与L 臂,F-G 跨80~480 t 天车10 h 小钩进行回装,使用卡环进行固定(需要大包旋转进行安装)→回装附属设备,液压管路及电气线缆、安装倾斜拉杆→回装叉臂升降油缸→拆除事故包处临时支撑,回装过桥(F-G 跨80~480 t 天车10 h)。

2.2 施工方法及技术要求

2.2.1 平衡梁制作(检修前完成)

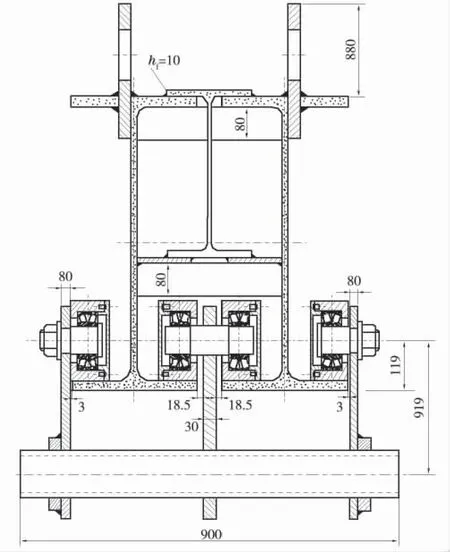

由于大包转台所处位置位于F 列天车结构梁正下方,结构梁上仅有1 台可东西行走的10 t 电葫芦,无法满足大包转台旋转轴承更换的吊装条件(上部框架重量为62 t)。因此制作此平衡移动大梁。平衡梁总长度为13 m,主梁使用3 根H 形钢组对焊接而成,平衡主梁下方设置由8 组轴承、销轴、筋板等结构组成的能够滑动移动吊装横梁。使用时,两跨天车分别吊装平衡大梁的南北两侧吊装点,平衡大梁中心位置吊装大包转台组件,通过两跨天车的共同配合将大包转台组件进行拆除、安装及倒运。具体制作方法平衡两大梁组对如图1 所示,平衡梁大梁组对如图2 所示。

图1 平衡两大梁组对

图2 平衡梁大梁组对

2.2.2 大包转台除尘管道及除尘罩拆除

大包除尘罩、除尘管道圆形主管道及单个机组的分支方形烟道位于F 跨天车走台南北两侧,与使用天车拆除和安装大包转台的设备及备件相互干涉,需要进行拆除。拆除和回装除尘圆形主烟道需要使用120 t 汽车吊进行配合。拆除除尘罩及方形分支烟道需要对E-F 跨天车限位进行调整。

2.2.3 事故包区域铺设临时放置备件存放平台

根据事故钢包处土建基础结构特点,下线备件存放倒运位选在大包转台南侧事故钢包处。利用80 t 汽车吊配合安装;为便于均载和对土建基础的保护,首先将过桥及在线事故包吊走,而后将8.2 m 事故钢包存放平台清理干净,上铺δ=30 mm 钢板,在钢板上放置新事故钢包(包沿平整无缺口及残留钢渣),钢包两旁设12 根直径219 mm 钢管立柱;钢管立柱及钢包上设10 根I25 的工字钢梁,上铺δ=50 mm 承重钢板。

在拆除作业前,做好相应的准备工作,检修前把备件运到现场,做好电气焊的准备,各工机具准备到位,电工提前接灯,地面做好防护,人员组织到位,在检修区域设置相应隔离带。对大包转台上方10 t 电葫芦及电葫芦行走轨道进行常规检查及检修,保证电葫芦及行走轨道的正常使用。

在铸机停浇后,在得到主控室可以正式检修开始的命令后,取牌进行作业,将大包转至合适位置,由检修人员和生产操作人员对转台上所有杂物进行统一,尤其是门形架顶部杂物及称重臂上散落钢渣。并对转台残留灰尘进行统一清理。对液压缸两侧的隔热护板进行拆除并倒运至E-F 跨规定位置放置。然后安装65 t 卡环与销轴,将插臂与旋转底座进行固定。而后泵站停泵泄压、电气部分拆线,机械进行部分支架挡板的拆除,液压缸拆除液压油管等各类介质管路(拆除油管等介质管路时用空油桶将管内废油接住,以免流到地面),并按液压缸油口处标识对各油管进行编号,以便回装。在全部拆除作业完成后,倒链挂好液压缸,拆卸液压缸上部连接螺栓和底部固定销子处的挡板,拆除完毕后用倒链及电葫芦配合将液压缸吊离安装位。利用电葫芦及天车吊运至临时存放位。

2.2.4 拆除大包转台防护板及升降液压缸

升降液压缸共计2 台,单重为7.5 t。将插臂升至高位,加装机械限位处卡环及固定销轴。使用大包转台鞍座上的吊点悬挂倒链和电葫芦合力将液压缸固定,手动捅阀芯使有杆腔缩回,液压缸缸头球磨轴承相互脱离。使用3 t 倒链封住液压缸缸头(防止泄压后油缸缸杆伸出),泵站停泵泄压,拆除液压油管及固定卡子(油管拆除完毕后管口接头及油缸油口及时做好防护),拆除油缸两侧固定耳轴,耳轴使用倒链固定在油缸上。利用电葫芦将油缸吊运至电机房与柱列之间的空位处,使用E-F 列天车及电葫芦合作将拆下油缸倒运至备件存放处。

2.2.5 拆除大包转台倾斜拉杆

拉杆共计4 根,单重为1.272 t。首先对钢包支座L 臂进行加固,防止钢包倾斜拉杆拆除后L 臂倾斜位移,影响后期叉臂整体吊装及回装倾斜拉杆。在钢包座包导向立板与钢包座连接部位的叉臂上焊接工字钢,将叉臂与L 臂连接固定,叉臂侧焊接位置必须选取于大包回转台叉臂主体结构上,不得设置于大包回转台附属平台上。

钢包座加固完毕之后,保护性拆除位于连接斜梁上的介质管道及自动化线路,介质管道拆除后及时对拆除的管道口进行防护封堵,避免杂物进入。

拆除倾斜拉杆倾斜拉杆重量为1.3 t,大包转台旋转至10 t电葫芦吊装位,两侧悬挂2 t 倒链进行拆除。使用电葫芦配合倒链及钢丝绳吊住倾斜拉杆,然后通过焊接工装配合使用32 t 千斤顶拆除连接斜梁两端连接销轴。拆除销轴总计8 个,销轴尺寸为Φ180 mm×350 mm。拆除销轴时应搭设牢固可靠的临时检修作业平台,销轴拆除时先拆除钢包座包导向立板侧,后拆除门形框架侧。4 根倾斜拉杆拆除清理干净后倒运至规定位置存放以便回装。

2.2.6 拆除叉臂及L 形臂

叉臂及L 形臂共两组,长8548 mm 宽5670 mm,单组不解体总重量约68 t,使用F-G 列80~480 t 天车80 t 小钩进行吊装,1.4 号机需要拆除F 列南侧除尘管道。

对插臂及L 臂钢渣、杂物进行统一清理,拆除称重传感器线缆、压缩空气管路、滑动水口液压连接管路、拆除滑动水口油缸及支架、拆除球铰轴承防护罩。将大包装台称重垫板安装平台位置旋转至南北向,利用E-F 跨天车对平台进行拆除,放置于规定地点。由于插臂及L 形臂为整体吊装,吊装时需要将F-G列天车小钩小车限位进行拆除,利用小钩(80 t)进行整体拆除及回装。拆除吊装选用4 根钢丝绳进行吊装,其中L 臂上选取端头两个预留吊装点,插臂选用两个吊装点,钩头悬挂1 台10 t倒链对叉臂与L 臂组合体整体水平度进行调整。

2.2.7 门型框架拆除

门型框架共1 件,重量为62 t,尺寸为长5770 mm×宽3400 mm×高6645 mm,吊装采用两跨天车利用平衡梁抬吊。吊装前对门型框架上附属物进行拆除,对与底座连接的4 个固定销轴(Φ320 mm×775 mm)进行拆除。利用两跨天车抬吊将门形架放置于事故钢包一侧平台处。

2.2.8 拆除大包旋转接头

旋转接头重量为1 t,拆除前对旋转接头活动侧油口位置的进行确认并做好标记以便回装位置与其一致,液压管路拆除完毕做好防护措施。使用2 个倒链(2 t×12 m)放置于下方配水室地面上,以备回装。

2.2.9 拆除大包传动伞齿及旋转编码器装配

大包传动伞齿重量3 t。拆除前对传动系统横纵中心线及标高做标记,没有定位块的地方焊接定位块,以便回装。拆除大包伞齿保护罩及传动小房子上盖。将传动系统保护装置上伞齿防护罩、防护栏杆和屋面盖板及屋面横梁拆除,以便于利用大包转台上方10 t 检修电葫芦进行吊装。先拆除旋转编码器,而后用倒链将传动伞齿与联轴整体封住,拆卸伞齿结构与立面连接螺栓,然后利用大包检修电葫芦将伞齿及联轴整体侧向移出后,将其整体吊出。做好防护放置于规定位置以便回装。由于其他传动系统与更换旋转轴承不干涉,做好有效防护后不进行拆除。

2.2.10 拆除旋转底座与轴承连接螺栓

连接螺栓90 条(螺栓尺寸为M42×540 mm)。螺栓拆除前对外侧护板进行拆除,方便使用液压扳手进行拆除,拆除采用对角拆除,由于安装时按800 kN(对应油压116.2 MPa)进行紧固,拆除时可液压扳手压力调整为850 kN 进行拆卸,拆除后所有螺栓螺纹处进行有效防护,安排专人对螺纹及螺母进行清理及修理,预组装符合使用要求后进行统一放置以便回装。

2.2.11 拆除大包旋转底座

底座总重74.706 t,最大外形尺寸6510 mm×6510 mm。大包轴承外侧与旋转底座螺栓拆除完毕后,利用两跨天车使用平衡梁抬吊的方法将旋转底座放置于大包转台西侧。拆除旋转轴承与内侧的连接螺栓,共计90 条,尺寸为M42×580 mm。

2.2.12 拆除及回装大包旋转轴承

大包旋转轴承重量为10 t,最大外形尺寸为Φ5333 mm。电葫芦最大起重量为10 t,吊装采用平衡梁进行吊装。吊装时利用轴承上的3 组吊装预留孔,通过安装吊环进行吊装。吊装时,使用4 台16 t 千斤顶将轴承与安装面脱离后再进行吊装拆除。采用同样的方法对轴承进行回装。需要特别注意的是:回转轴承与回转座安装时,应将产品外圈上标注的S 点(未热处理的软带)放在钢包回转台钢包接受位与钢包浇注位的垂直方向上的位置,以躲开最大负荷点。

2.2.13 旋转底座回装

轴承内侧螺栓安装后进行紧固,测量标高数据合格后进行旋转底座回装。大包转台轴承螺栓整体紧固。首先制作1 号到90 号数字号牌,用于内外圈各90 条螺栓。按先紧固内圈90 条螺栓,再紧固外圈90 条螺栓的原则进行紧固,紧固内圈前,将大包转台转到东西方向,以防影响其他检修工作。将号牌从对应东西向中心线东侧螺栓开始,按顺时针(或逆时针)方向依次从1号到90 号顺序挂牌,使用两个M42×3 mm 拉伸器按上述对应号码从1 号开始对角同时紧固,紧固按两轮进行。第一轮紧固时,先将要紧固的某号码双头螺栓进行调整,使上部垫片(含)以上高度为82 mm,即将8402973F_003_00 图上尺寸102 mm 调整为82 mm,然后人工紧固,再用拉伸器按560 kN 拉伸(对应油压81.5 MPa),从1 号到45 号紧固完45 对双头螺栓。第二轮按800 kN(对应油压116.2 MPa)进行。

内圈紧固后,将号牌依次挂到外圈螺栓,第一轮紧固时,先将要紧固的某号码双头螺栓按附图图纸尺寸进行调整,取消下部7 mm 厚的薄垫,将30 mm 厚垫更换为新垫(27.5 mm),然后人工紧固,再用拉伸器按560 kN 拉伸(对应油压81.5 MPa),从1 号到45 号紧固完45 对双头螺栓。第二轮按800 kN(对应油压116.2 MPa)进行。剩余设备回装步骤按照拆除的反顺序进行。

3 结束语

通过反复论证,结合现场实际情况,最终采用了此方案,安全可靠、高效地完成了更换旋转轴承,而且不影响其他铸机的生产,为公司更换同类型旋转轴承提供了参考。同时根据分析旋转轴承的更换方案,进一步分析旋转轴承的损坏原因,为同类旋转轴承的制造以及维护提供参考。