基于SPC过程质量控制的定子生产异常研究

2023-10-27韦欢文胡慧盈

韦欢文 胡慧盈

一、前言

目前我国是全球范围内电风扇年产量、年出口量最高的国家。美的集团(以下简称“美的”)作为中国知名的电子产品制造商,通过提升产品质量和知名度,牢牢占据行业领先地位。美的在产品投入生产初期,通过有效的监督和控制生产过程“关键/特殊工序”,发现并消除工序中存在的异常波动,快速实现产品质量的稳定,在激烈的竞争中抢占先机,赢得消费者的信赖和喜爱。

风扇中产生旋转磁场的定子是评估风扇质量效益的关键核心部件。本文主要以定子产品生产过程关键/特殊工序为研究对象,采用SPC对产品质量数据进行统计分析[1],发现关键/特殊工序存在的问题,寻找定子产品制造过程产生质量问题的根本原因,提出有效的解决措施和方案,以达到提高产品质量和合格率的目的,并进一步提出推动我国定子行业整体质量水平提升的建议。

二、定子生产过程质量控制现状

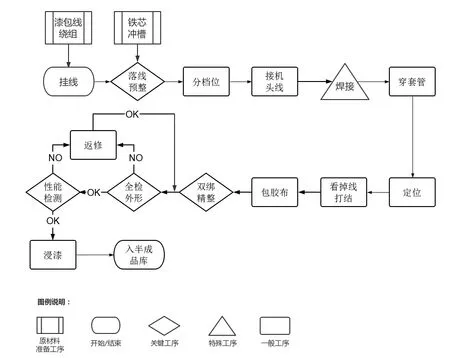

定子是电动机或发电机中的静态部件,其作用是产生磁场,并充当电动机的机械支持。定子的加工工艺流程如图1所示。

图1 定子加工工艺流程

根据美的定子制造加工工艺要求,其生产关键工序有4个,分别为落线预整、双绑精整、全检外形和性能检测;特殊工序仅有1个,即为焊接。4个关键工序、1个特殊工序均为质量控制点。

(一)关键工序质量现状分析

1.落线预整:指通过落线机依次将主副绕组和铁芯连接为一个整体并插入槽纸后,使用预整机进行压形的过程。落线预整过程中重点控制定子铁芯规格及冲槽符合要求,有底槽;同时控制定子外形参数符合要求,每2小时对预整模具进行点检。

2.双绑精整:指通过双绑机将定子半成品用棉线绑好并将多余棉线拉紧切割后,使用精整机进行精整压形的过程。

3.全检外形:指按照设计和工艺要求,用钢钎对定子半成品进行外观检验并修正不良的操作过程。全检外形过程中重点控制定子的标识正确,外型、外观、打结等符合要求。

4.性能检测:指通过电机综合测试仪,根据电机规格书和技术标准将机头线线尾按档位、颜色夹在检测机的夹线板上,推动控制门进行测试,并根据测试界面对定子进行合格判断的操作过程。

在定子制造加工过程中,落线预整和双绑精整工序对产品质量产生严重影响的缺陷问题均为绕组断线,而绕组断线可通过全检外形和性能检测这两个关键工序在后续工序中被检测出来并进行返修,属于可控的质量控制点;全检外形工序出现的问题主要是员工操作成熟度呈现出来的,需要对员工进行重点管控,提高员工操作成熟度以检测出前工序所出现的问题;性能检测工序主要通过性能检测机对定子进行性能类的检测,如电阻、反嵌、磁旋、绝缘、交耐和匝间,若检测出不良品会立即送至返修处进行维修,需要重点管控的也是操作人员的操作手法与成熟度的问题。以上这些均是可控的,可在生产过程中进行事前防范。

(二)特殊工序质量现状分析

焊接属于特殊工序,指通过焊接设备加热,用松香和焊锡焊接缠绕好的机头线线头的过程。其中涉及以定子半成品、机头线总成为母材,以松香和焊锡丝为焊料来进行的焊接工艺流程、操作步骤和注意事项等。

焊接在生产过程中产生的质量问题无法在后续的监控或测量中被检测出来,而通常在产品使用或服务交付后才会显现出来,故会导致产品质量差,同时造成重大的经济损失。因此,本研究中重点对特殊焊接工序进行相关数据收集,并运用质量工具分析数据,找到焊接生产过程中出现的问题[2]。

1.焊接工序过程能力分析

使用系统随机抽样方法,在焊接设备生产稳定后按时间间隔分为早中晚各一次(即一天三次),从总体中随机抽取一定数量的已焊接产品作为样本的抽样,当天所抽取的产品即为一组样本。所抽取的20组样本中合计焊接总点数40281处,焊接不良205处。通过20组样本中每组的焊接总点数,得到每组样本的具体焊接不良数,最后得出焊接不良比,如表1所示。

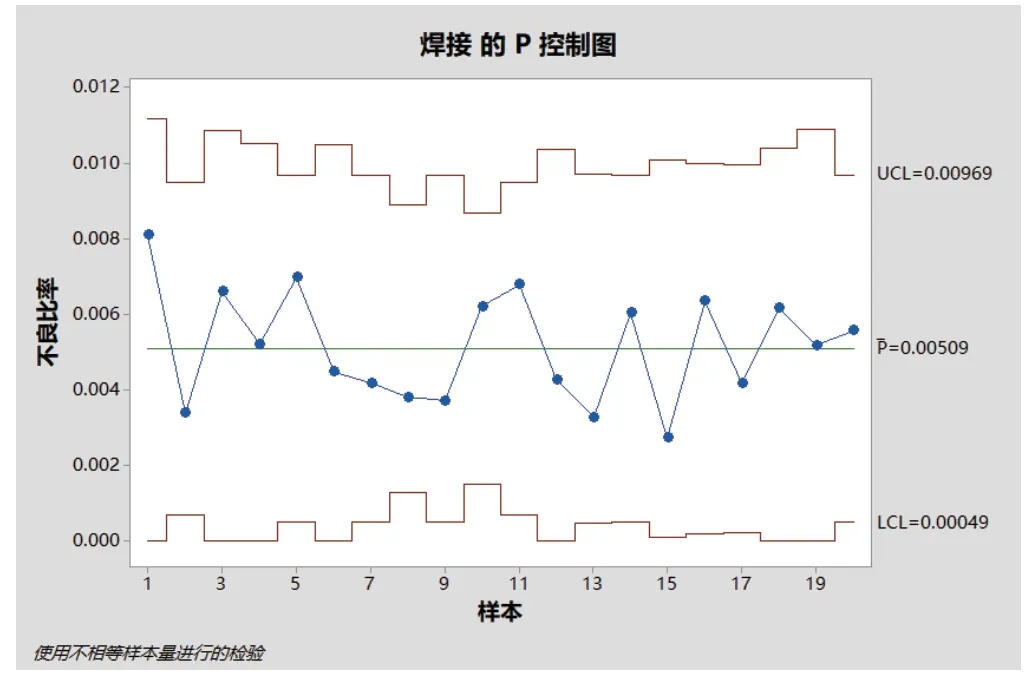

对收集的数据进行SPC分析。由于数据为计数型数据,使用P控制图,如图2所示。P控制图用来确定在一段时间内提交的平均不合格品率,该均值的任何变化都会引起过程操作人员和管理者的注意。在图2中所有子组点都落在使用控制限之内,点子的排列也是随机的,并且也未呈现出可查明原因的任何迹象,则此过程处于统计控制状态[3-4],即处于受控状态,是稳定的。

图2 焊接工序焊接不良的控制图

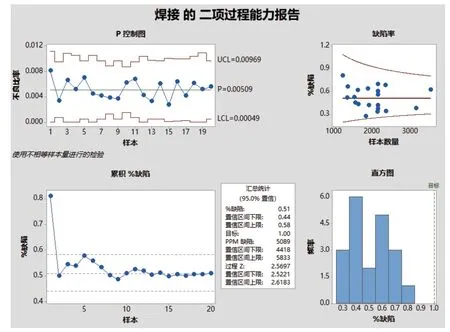

在评估过程的能力之前,需要确定它是否服从二项分布。从图3右上角的“缺陷率”图可以看出,子组大小不同时显示的缺陷率,点子随机分布在中心线周围,则可以推断数据服从二项分布;从左下角的“累积百分比缺陷”可知,缺陷百分比沿缺陷百分比均值稳定地分布。在图3的“汇总统计”数据中,缺陷百分比为0.51%,即位于4.55>p≥0.27的范围内,对应的过程能力指数1.00≥Cp>0.67,表示该工序过程能力不足,必须采取措施找到影响过程能力的主要因素,并对过程进行改进,提高过程能力,同时加强检查。

图3 焊接工序的过程能力报告图

2.焊接工序质量问题分析

针对焊接工序主要缺陷焊接不良的原因,运用鱼骨图进行综合分析,并得到部分末端因素,为后续焊接工序合格率改善工作奠定基础,如图4所示。

焊接总点数265272处,焊接不良935处。对焊接工序生产的不合格品进行不合格原因分析,缺陷数据如表2所示。

表2 焊接不良缺陷数据汇总表

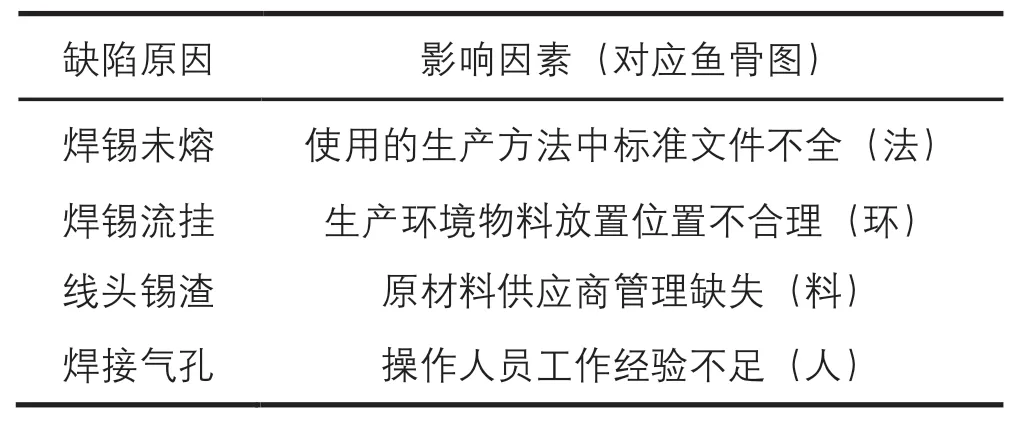

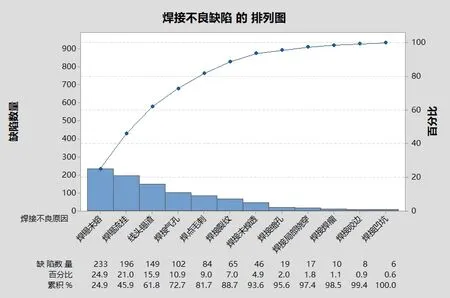

在焊接不良缺陷的排列图中,焊接未熔、焊锡流挂、线头锡渣和焊接气孔的累积百分比在0~80%的区间内,属于A类因素,如图5所示,其影响因素如表3所示。

表3 焊接不良缺陷分析表

图5 焊接不良缺陷的排列

三、定子生产过程质量问题分析与改进

(一)焊接工序问题分析与改进

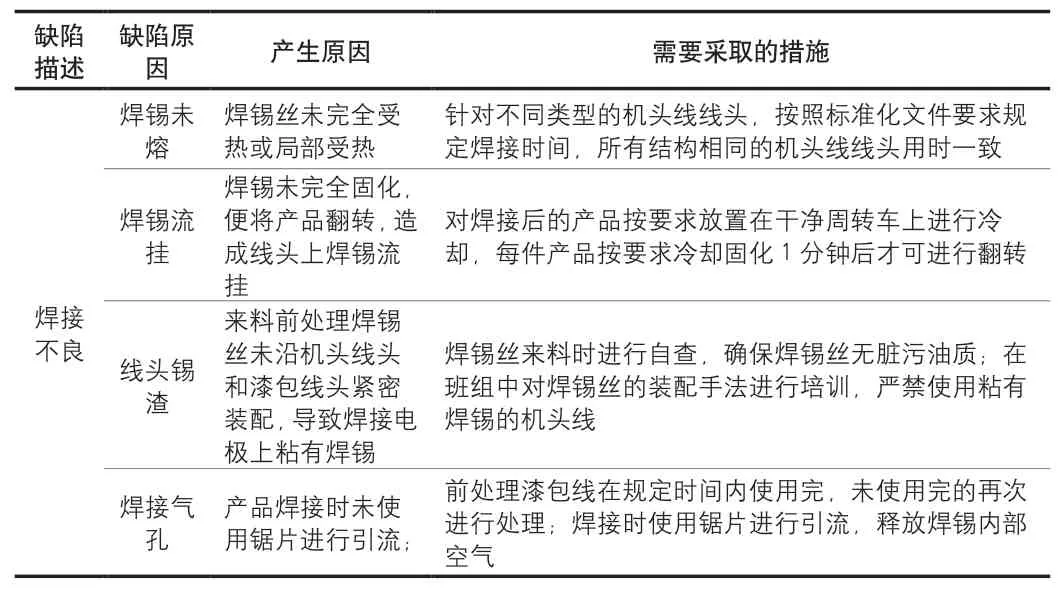

焊接涉及以定子半成品、机头线总成为母材,以松香和焊锡丝为焊料来进行的焊接工艺流程、操作步骤和注意事项等。焊接工序的主要缺陷原因为焊接未熔、焊锡流挂、线头锡渣和焊接气孔,如表4所示。

表4 焊接工序缺陷分析表

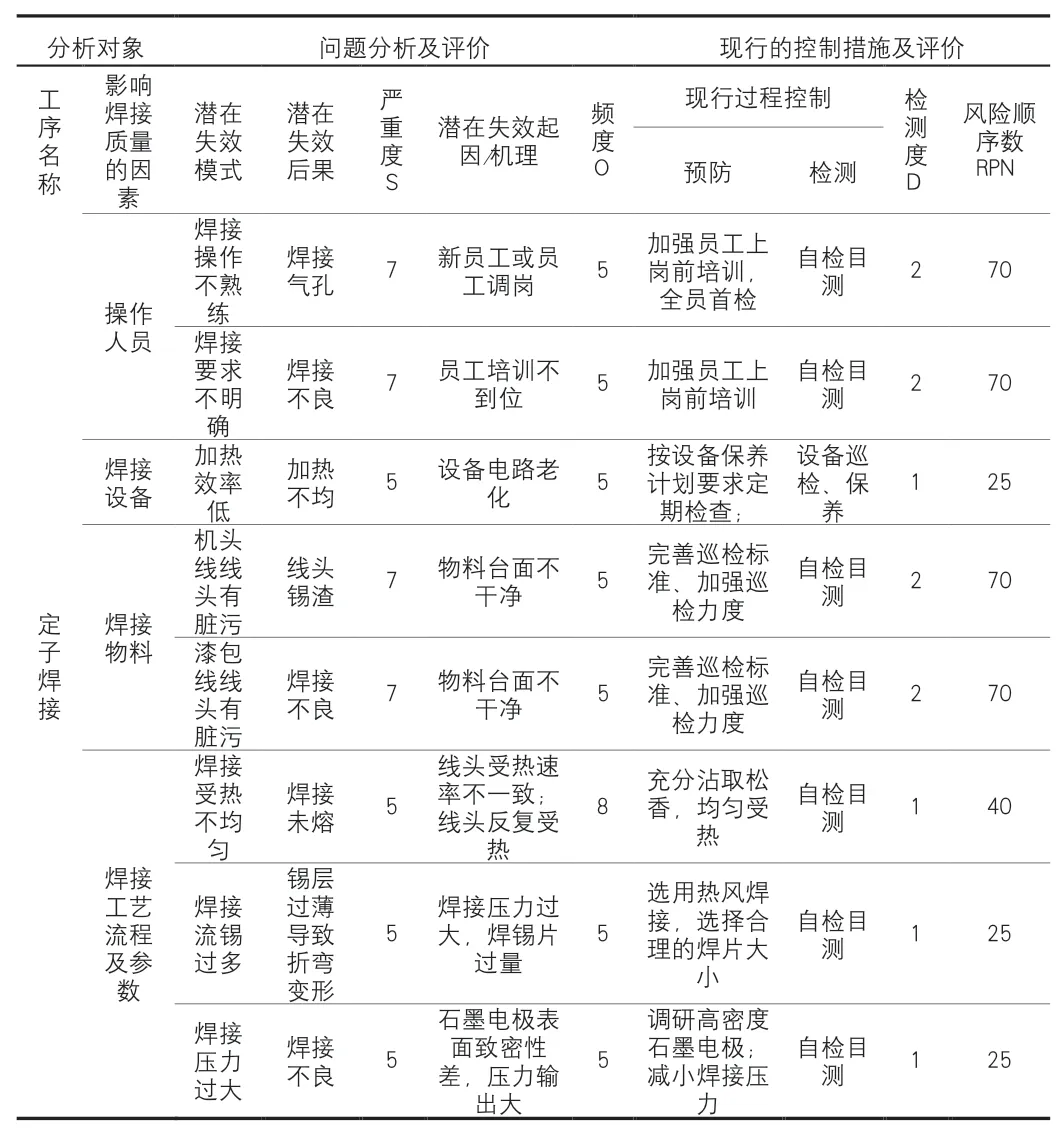

针对焊接产品主要缺陷,组织工艺、质量分析,对焊接工序产品缺陷原因进行了PFMEA分析,如表5所示。风险顺序数(RPN)为严重度S、频度O和检测度D三者的乘积,用于对失效模式进行等级划分。焊接工序针对员工操作不熟练、不规范等问题导致焊接不良,应对其设置重点管控项,并要求员工严格按照重点管控项要求进行操作,机头线缠绕好抽头线长度≥60mm,接线正确,接线端对齐;将烙铁进行预热10min,烙铁温度需达到300℃~400℃;检查定子接线是否符合图纸要求;焊接端焊锡光滑、良好,焊接时不能有大头、分叉、胶皮不能有松香等;使用3把烙铁更替焊接,每4小时用热电偶对烙铁头温度进行点检。

表5 焊接工序PFMEA分析表

(二)落线预整工序问题分析与改进

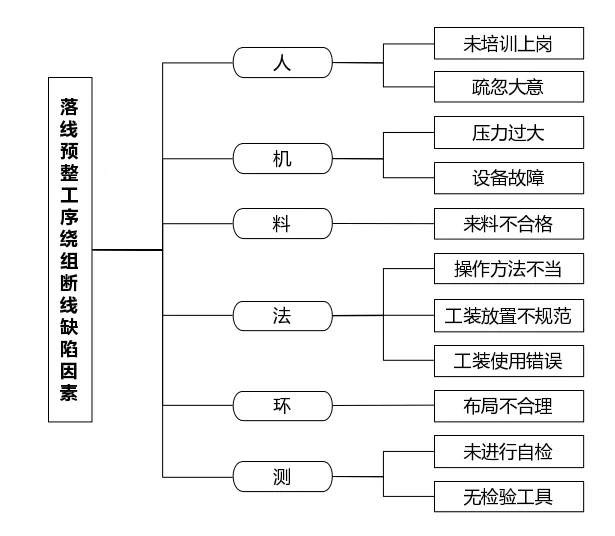

运用树图对造成落线预整工序出现绕组断线缺陷的因素进行分析,如图6所示,后续工序主要改善措施可以从如下几个方面开展。

图6 落线预整绕组断线缺陷因素分布图

针对落线预整工序的绕组断线缺陷,改进措施为设置详细的重点管控项,铁芯规格、冲槽符合要求,有底槽;放铁芯时正反面要区分开,统一面部朝下,铁芯要放平、紧贴叶片;按要求对准模具套进导条,不能错位,同时保证设备正常运转;严格按照设备操作指引进行操作;预整前将散落的掉散线挑起避免压伤铜线,检查是否存在无槽线、无底槽、无槽盖、挂模等落线不良,有则挑出,修复后进行预整;对落线模具每小时检查一次,包括铜头、导条、叶片,落线机模具是否有缺口、毛刺、划痕、凸起等;定期对落线机保养以及TPM清理;预整过程中重点控制定子外形参数符合要求;机器上不允许摆放2个及以上待加工的定子半成品。

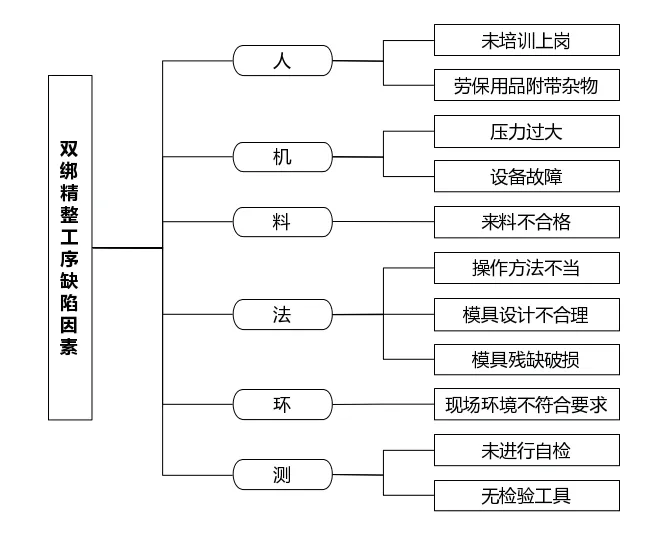

(三)双绑精整工序问题分析与改进

运用树图对造成双绑精整工序出现缺陷的因素进行分析,如图7所示。针对双绑精整工序出现的缺陷,改进措施为设置详细的重点管控项,控制双绑机运行速度,在保证设备正常运转的前提下严格按照设备操作指引进行操作;线径≥0.14mm时双绑机运行速度不能超过580转/分钟,线径≤0.13mm时双绑机运行速度不能超过560转/分钟;模具调试符合产品要求;定子放置方向、定位正确(机头线朝左放置),定子要放平;避免机头线被绑住、绑伤等;棉线头预留≤10mm,且定子内圆应无棉线头;精整后定子内圆≥47mm、外圆≤72mm,保证精整后内外圆符合工艺标准要求;精整时机头线一定要放置在导槽内;检查定子的棉线松紧度是否适中,有无漏绑、偏底槽、偏槽盖纸等不良现象,同时保证底部无散线、掉线等不良现象。

图7 双绑精整工序缺陷因素分布

(四)全检外形工序问题分析与改进

针对全检外形工序因员工操作不熟练或不规范等问题而出现的缺陷,改进措施为设置详细的重点管控项,定子的外型要符合产品工艺标准;槽楔纸不能错位、移位且基本保持对称;钎要光滑,不能有毛刺,使用时不要挑断线;保证定子内圆不能有任何杂物,无散线、掉线、断线、绕组压扁、绕组漆膜损伤现象。

(五)性能检测工序问题分析与改进

性能检测工序产品主要缺陷为匝间短路,导致其缺陷的原因是在性能检测过程中由于制造工艺不良,对匝间的绝缘层有损坏,或是铜线上有硬块、毛刺等,导致铜线的绝缘损坏。针对性能检测工序出现的缺陷,改进措施为设置详细的重点管控项,各项参数符合技术规格书要求;目测机头线线尾没有粘上锡渣,要求定子机头线尾无杂物;目测铜线无硬块、毛刺;档位线夹线正确,且接触良好;匝间测试电压:220V~240V为1800V,100V~127V为1500V;耐压测试电压历时1s:220V~240V为1800V,100V~127V为1500V。电阻值以技术标准值为准,电阻值上限为R+R*8%,下限为R<R*8%。

四、结论

本研究以美的公司定子产品作为研究对象,对定子生产关键、特殊工序中出现的缺陷问题进行分析与研究,剖析了各个工序的质量现状,分析确定影响定子质量的主要原因,提出有效的改进措施和解决方案。研究中提出的针对美的公司定子产品生产关键/特殊工序的改进建议可以有效提高产品的合格率和改进产品质量,这有利于美的公司降低返修成本,提高整体实力与市场竞争力,可为公司带来较大的经济效益。本研究仅对美的电风扇产品中定子质量进行分析,电风扇其余零部件暂未涉足,期望与业界同行共同研究、分析和改进,以提升国有品牌风扇质量水平和竞争力。