安全壳非能动热阱系统研究

2023-10-27盛美玲丘锦萌

盛美玲,张 欣,梁 潇,丘锦萌

(华龙国际核电技术有限公司,北京 100036)

先进轻水堆的发展方向之一是采用非能动设计理念,即安全系统采用简化的非能动系统,核蒸汽供应系统则为成熟的三代压水堆工程设计,这种简化的安全系统配置和成熟的核蒸汽供应系统设计带来的经济效益是很可观的[1]。

现有华龙一号机组安全系统主要采用能动+非能动的设计理念,应对设计基准事故主要采用能动的专设安全系统,如安全注入系统、安全壳喷淋系统、应急给水系统等[2-4]。随着华龙一号机组的工程推进,相关研发机构也开展了不少提升华龙一号安全性和经济性的相关研究,如安注箱注入特性优化研究[5]、场外应急优化研究[6]、反应堆及一回路系统设计优化改进[7]、核电厂的辐射防护最优化设计[8]、非能动安全壳热量导出系统管道布置优化分析[9]、华龙一号核电项目工期优化方案研究[10]、核电厂防火设计优化经验总结[11]。上述优化研究主要针对工程项目已有系统和设备开展的研究,而采用能动安全系统的配置仍有较大的经济性提升需求,优化方向之一是采用非能动安全系统的配置,即利用非能动安全注入系统、非能动余热排出系统、非能动安全壳热量导出系统,配合一回路主动卸压系统和二次侧蒸汽排大气系统应对设计基准事故。这种优化改进不仅减少了能动设施,也简化了事故应对的操作和控制逻辑,提高了事故缓解的可靠性。

现有华龙一号机组采用了双层混凝土安全壳,应对设计扩展工况的安全壳热量导出冷却方式之一是采用非能动系统配置,在安全壳内设置换热器,安全壳外布置高位换热水箱作为热阱,在设计扩展工况下通过非能动自然循环模式导出安全壳热量[12]。华龙一号机组的非能动安全壳热量导出系统用于应对设计扩展工况,且已开展充分的理论分析、性能研究、实验验证和工程示范应用[13-18]。

华龙一号安全系统持续改进与优化创新方案之一是将非能动安全壳热量导出系统应对设计基准事故,取消能动的专设安全系统即安全壳喷淋系统。与严重事故相比,设计基准事故工况下安全壳内的温度更低、蒸汽冷凝换热系数更小,因此现有的非能动安全壳热量导出系统在设计基准事故工况下的导热功率较小。为了能够在设计基准事故工况下导出更多的热量,则需要提高非能动安全壳热量导出系统的换热性能,如增加安全壳内换热器的换热面积或换热器数量,但这种解决思路在现有布置方案中很难实现,会导致安全壳布置空间要求大幅增加,反而进一步导致设计基准事故工况下换热条件的恶化,不利于安全壳热量的导出。

目前,国内正在开展大量非能动系统研究,尤其是非能动系统应对设计基准事故的研究,但采用冰室作为安全壳内的非能动热阱的方式尚没有相关研究和应用。为保证在设计基准事故工况下非能动安全壳热量导出系统的容量需求与反应堆厂房布置空间的合理性,并确保安全壳内热量的有效导出,本文研究设计安全壳非能动热阱系统,采用安全壳内布置非能动热阱冰室的手段来吸收设计基准事故下安全壳内的部分热量,平衡现有非能动安全壳热量导出系统在应对设计基准工况时的换热性能下降而无法导出的热量,保证安全壳热量导出的容量需求,维持事故工况下安全壳内的温度和压力在安全限值内以及持续地将堆芯余热导出到安全壳外。

1 系统方案

安全壳非能动热阱系统主要通过反应堆厂房的合理布置,将反应堆冷却剂系统所含高能介质区域和其他非高能区域设置成两类隔间,两类隔间由布置有冰块的冰室隔间连通。在机组正常运行期间各隔间相互独立,事故工况下通过压差开启冰室隔间,连通各区域,通过高温蒸汽流过冰室隔间实现对安全壳的降温降压。其中,冰室隔间内设置了分层布局的冰桶架,冰桶架上安装了可更换的冰桶篮,每个冰桶篮内存放着随机配比的各种形状的冰块(立方体、长方体、球形、椭球形、环球形等),在每层冰桶架周围设置了融化后冰水的收集槽,冰桶篮之间设置间隔通道以便高温蒸汽通过。

在反应堆正常运行期间,冰室隔间温度维持在-10~-7 ℃,由冷水机组维持低温状态,冰室隔间的入口和出口均处于关闭状态。在设计基准事故期间,如失水事故(LOCA),安全壳内高能介质所覆盖区域温度、压力升高,当安全壳内不同隔间的压差达到一定值时,冰室隔间的入口打开,非能动热阱系统开始启动,安全壳内尤其是一回路设备隔间内的高温蒸汽和不可凝气体流入冰室隔间,沿冰室隔间的竖直通道向上流动,并被冰室隔间内的冰块冷却。冰室隔间内的冰块融化,融化后的冰水通过重力向下流动,流出冰室隔间,进一步流入内置换料水箱或一回路设备隔间。经过冰室冷却后的蒸汽和不可凝气体通过冰室隔间的出口排放至安全壳其他空间,在冰室隔间内所有冰块融化后,堆芯余热继续由非能动安全壳热量导出系统的换热器导出安全壳。

冰块中含有硼酸晶体,在事故后溶解进入水中,进而流入内置换料水箱或反应堆冷却剂系统,以降低反应堆堆芯反应性。同时,冰室隔间融化的含硼水可补充事故后安全壳内的滞留损失水量和回流损失水量,以减少对非能动安全注入系统内置换料水箱的容量要求。

考虑到有充足的时间进入安全停堆状态,在丧失能动的冷水机组系统后,保温层能够维持冰室隔间的冰块在7天内不会融化。

根据上述功能和运行要求,安全壳非能动热阱系统的整体示意图如图1所示。安全壳非能动热阱系统主要由冰室隔间、冷水机组、冷冻水泵、相关阀门和管线等组成,冷水机组主要由蒸发器、风冷冷凝器、压缩机、节流阀等组成。冰室隔间需设置合理的保温层,降低能量损失。

图1 安全壳非能动热阱系统示意图Fig.1 Schematic diagram of containment passive heat sink system

2 系统容量研究

安全壳非能动热阱系统的设计目标是:在发生设计基准事故工况下,采用安全壳非能动热阱系统和安全壳内结构热阱吸收一部分安全壳内热量,并配合非能动安全壳热量导出系统将安全壳内其他热量导出至安全壳外,保证安全壳内的温度、压力在安全限值以下,确保安全壳的完整性。因此,需要研究安全壳非能动热阱系统冰室的吸热性能和冰块容量确保满足安全要求,同时为冷水机组参数的确定以及反应堆厂房内的布置提供输入,确保安全壳非能动热阱系统合理可行。

为保证设计基准事故下安全壳内温度、压力在安全限值内,基于现有华龙一号的堆芯衰变热曲线、非能动安全壳热量导出系统和安全壳内结构热阱的吸热功率水平,可以明确设计基准事故工况下需要冰块吸取的堆芯衰变热,以便明确冰块的总容量。安全壳非能动热阱系统冰室的吸热功率主要取决于冰块的融化速率和非能动安全壳热量导出系统的换热性能,冰块的融化速率与冰室结构、布置位置、事故后蒸汽流量、蒸汽温度、蒸汽分压、不凝结气体含量等相关。根据布置方案和冰室隔间内冰块的布置结构,分析事故工况下冰块的吸热功率随时间的变化,可以明确安全壳非能动热阱系统在配合现有华龙一号非能动安全壳热量导出系统的配置情况下,保证设计基准事故工况下安全壳的温度、压力不超过限值。根据安全壳非能动热阱系统的冰块容量和冰室隔间布置方案及保温要求、低温维持状态,计算保温层要求、冷水机组的功率和耗电量。

2.1 冰块容量研究

发生设计基准事故后,安全壳非能动热阱系统将安全壳内的蒸汽冷却,冰块融化吸热,非能动安全壳热量导出系统利用布置在安全壳内的换热器进行导热,并考虑安全壳内结构热阱的吸热,上述3个部分的吸热、导热能力与事故后反应堆堆芯向安全壳内释放的热量,形成热量平衡关系。

ΦDe=Φsink+Φice+ΦPCS

(1)

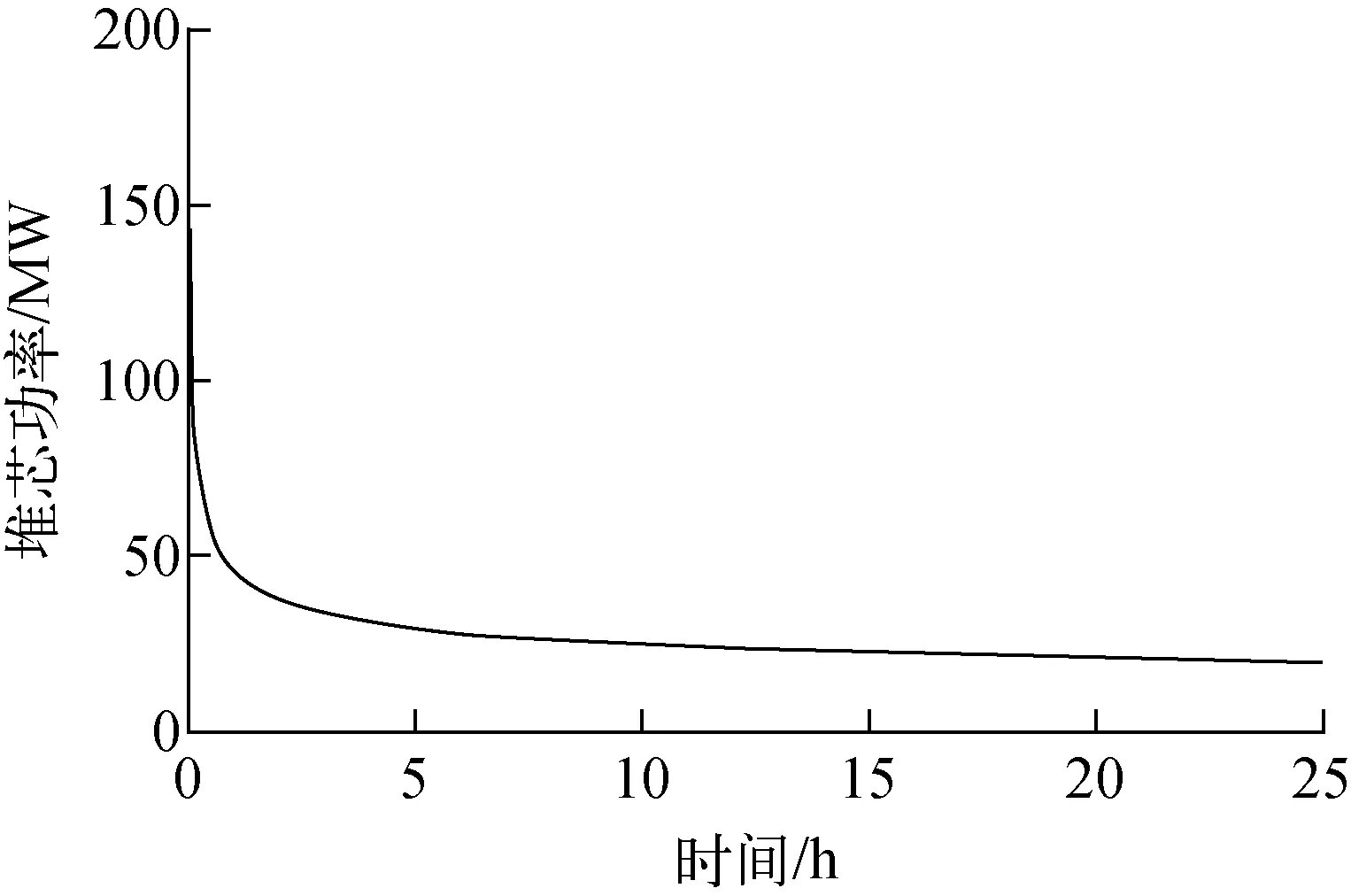

其中:ΦDe为堆芯衰变热,堆芯衰变热曲线如图2所示;Φsink为安全壳内结构热阱的吸热功率,MW;Φice为冰块的吸热功率,MW;ΦPCS为非能动安全壳热量导出系统换热功率,MW。根据工程经验,非能动安全壳热量导出系统在设计基准事故下(安全壳内温度约为120 ℃)两相稳定运行阶段的换热功率ΦPCS为3.3 MW,事故后长期阶段安全壳内结构热阱的吸热功率Φsink取包络值为8 MW。

图2 堆芯衰变热曲线Fig.2 Core decay heat curve

安全壳非能动热阱系统的主要功能是吸收安全壳内的热量,保证安全壳内的温度、压力在安全限值以下,而安全壳温度和压力的分析要有足够的持续时间,尤其是产生最大安全壳峰值压力的工况,需要验证事故期间24 h内的过程[19]。因此,在对冰室进行性能分析时至少考虑到事故后24 h以上。

(2)

其中:Qice为事故后24 h内累计吸收热量,MJ;τ为事故后持续时间,s。

根据堆芯衰变热曲线和现有华龙一号非能动安全壳热量导出系统在设计基准工况下稳定运行阶段的导热能力、事故后长期阶段安全壳内结构热阱的吸热水平,可以保守计算得到所需冰室隔间内冰块的累积吸收热量Qice为1.3×106MJ。冰块累积吸收热量主要由冰块升温吸收的显热、冰块融化吸收的融化潜热、冰块融化后水升温到安全壳大气温度吸收的显热组成:

Qice=micecp_ice(Tice_w-T0)+

miceLf_ice+micecp_w(Tcon-Tice_w)

(3)

其中:mice为冰块总质量,kg;cp_ice为冰的比定压热容,2.09 kJ/(kg·℃);Tice_w为冰水混合物温度,取0 ℃;T0为冰块初始温度,取-10 ℃;Lf_ice为冰的融化潜热,334 kJ/kg;cp_w为水的比定压热容,取4.2 kJ/(kg·℃);Tcon为事故后安全壳内环境温度,取120 ℃。

联合式(2)、(3)求得冰块的理论存放量为mice=1.68×106kg。

在采用冰块吸热来控制安全壳内温度和压力时,需要与安全壳非能动热量导出系统换热器的设备配置、冰室布置等进行耦合计算,控制合理的冰融化速率保证安全壳内温度、压力处于合理的区间范围。

2.2 冷水机组性能参数

冰室隔间在电站正常运行期间处于备用状态,由冷水机组间断式运行期间保持低温状态。因为冷水机组为非安全级设计,因此需要考虑在丧失能动的冷水机组系统后,保温层能够维持冰室隔间的冰块7天内不会融化,以具备较高的安全性,因此需要在冰室隔间外设置保温层。保温层的厚度取决于冰室的传热面积、环境温度、保温材料的导热系数等因素。

KiceAice(Tcon-Tice)τ≤cp_icemice(Tice_w-T0)

(4)

Kice=1/(1/hice+δ/λ+1/hcon)

(5)

其中:Kice为冰室隔间向安全壳环境的总体传热系数,W/(m2·K);Aice为冰室隔间向安全壳环境散热的总等效面积,m2;Tcon为机组正常运行期间的安全壳环境温度,取38 ℃;Tice为冰室隔间环境温度,取-10 ℃;τ为冷水机组丧失后持续时间,取7天即6.048×105s;hice为冰室隔间内壁面对流换热系数,取20 W/(m2·K);δ为保温层厚度,m;λ为保温材料导热系数,W/(m·K);hcon为冰室隔间外壁面对流换热系数,取9.1 W/(m2·K)。

根据冰室隔间布置位置和冰室容量进行初步估算,得到冰室整体的有效传热面积为1 448 m2;环境温度考虑反应堆厂房内功率运行期间的最高温度38 ℃;为保证7天内冰室不融化,根据式(4)计算求得Kice≤0.835 W/(m2·K);保温材料选取工业成熟的发泡聚氨酯材料,导热系数为0.024 W/(m·K),计算得到保温层的厚度为25 mm,即可满足冰室隔间的保温要求[20-21]。

安全壳非能动热阱系统在反应堆正常运行期间,冰室隔间温度维持在-10~-7 ℃,由冷水机组维持低温状态,冷水机组的负荷主要是冰室隔间通过保温层与安全壳内空间产生的传热。采用25 mm厚的发泡聚氨酯保温层,冰室隔间与安全壳内空间的传热系数为0.835 W/(m2·K),环境温度考虑反应堆厂房内功率运行期间的最高温度38 ℃,冰室内冰块温度考虑最低温度-10 ℃,计算得到为了维持冰室内温度状态,需要62 kW的冷水机组持续运行[22-23]。

根据冷水机组的功率以及常规冷机的综合制冷系数(COP值),计算非能动热阱系统冷水机组的耗电量。COP值选取3,冷水机组1 a的耗电量为1.81×105kW·h。类比于广州市建筑面积3 450 m2的11层框架结构居住建筑,层高3.6 m,夏季室温设定26 ℃,冬季室温设定18 ℃,外窗遮阳系数均为0.75,在不同体型系数下的空调年耗电量约为1.42×105kW·h[24]。因此安全壳非能动热阱系统需要的冷水机组全年耗电量较低,市场上此类设备配套成熟,运行安全可靠。

2.3 布置方案研究

采用冰室作为安全壳非能动热阱,依赖冰块融化进行大量吸热,冰室隔间需要布置在反应堆厂房内,且便于事故后的高温、高压气体流过冰室隔间。冰室隔间的四周需预留一定通道,以便布置保温层。

由于事故后峰值压力、非能动安全壳热量导出系统的换热性能均与反应堆厂房尺寸相关,为保证反应堆厂房尽量紧凑和非能动安全壳热量导出系统的换热性能,安全壳非能动热阱系统除冰室隔间外,冷水机组、冷冻水泵以及相关的阀门均布置在反应堆厂房外,如布置在核辅助厂房。

华龙一号安全系统优化方案采用非能动安全注入系统执行事故后的非能动注入功能,内置换料水箱的容积需满足事故要求和换料用水,根据定容分析计算,容积在2 000 m3以上。非能动安全壳热量导出系统在安全壳内布置几组换热器。冰室隔间内冰块重量为1 680 t,考虑冰室上、下部操作空间,冰室隔间的总容积在3 000 m3以上。安全壳非能动热阱系统冰室隔间的布置空间受上述因素限制,基于现有华龙一号反应堆厂房的布局,具体布置图如图3所示。

基于现有华龙一号反应堆厂房的合理布局,可以保证高能介质区域隔间、非高能介质区域隔间和冰室隔间的合理布置,满足安全壳非能动热阱系统的功能要求,配合现有华龙一号非能动安全壳热量导出系统的容量,可以保证设计基准事故工况下维持安全壳温度、压力在安全限值内和事故后持续导出堆芯余热到安全壳外。

3 安全功能容量论证

结合现有华龙一号的厂房布置和非能动的安全系统设备容量配置,通过安全壳热工分析软件建立安全壳热工水力分析模型,开展安全壳非能动热阱系统的安全性能评估和容量论证。本文重点分析在现有华龙一号机组布置方案下,仅配置非能动安全壳热量导出系统和配置非能动热阱系统两种方案。根据核电厂安全分析相关要求,需要选取最恶劣工况作为包络工况开展安全功能容量论证,对于设计基准事故工况下安全壳温度、压力响应而言,大LOCA是压水堆核电站的最恶劣工况,因此本文重点分析大LOCA工况下安全壳内温度、压力随时间的变化,分析评估不同方案下的安全系统配置能否满足要求。

根据安全壳热工水力分析需要,对于仅配置现有非能动安全壳热量导出系统的布置方案,安全壳内设置了15个隔间模块;配置安全壳非能动热阱系统的布置优化后,安全壳内设置为6个隔间模块,其中隔间示意图详见图3的隔间序号及名称,两种配置方案的各隔间模块的名称及体积列于表1、2。

表1 配置非能动安全壳热量导出系统的隔间模块Table 1 Compartment module of passive containment cooling system

表2 配置安全壳非能动热阱系统的隔间模块Table 2 Compartment module of containment passive heat sink system

现有华龙一号反应堆冷却剂系统水装量为212 000 kg。其他重要边界条件参数主要包括非能动安全壳热量导出系统的热交换器和冰室隔间相关参数,如表3所列。

表3 安全功能容量论证其他重要边界参数Table 3 Other important boundary parameters for safety function capacity demonstrate

本文通过安全壳热工分析软件模拟分析发生大LOCA工况的安全壳温度、压力响应情况,共设置了4种工况:1) 工况1,现有华龙一号安全壳配置方案,非能动安全壳热量导出系统不启动;2) 工况2,现有华龙一号安全壳配置方案,非能动安全壳热量导出系统启动;3) 工况3,配置安全壳非能动热阱方案,非能动安全壳热量导出系统不启动;4) 工况4,配置安全壳非能动热阱方案,非能动安全壳热量导出系统启动。

根据模拟计算,4种工况的安全壳温度、压力随时间的变化如图4所示。

图4 不同工况下安全壳温度和压力随时间的变化Fig.4 Variation of containment temperature and pressure with time under different cases

现有华龙一号安全壳的设计压力为0.52 MPa(绝对压力),极限承载的安全壳破损压力取0.7 MPa(绝对压力)。通过安全壳热工分析可以看出,在未启动非能动安全壳热量导出系统时(工况1、3),因为安全壳热量无法顺利导出到安全壳外,导致安全壳最终超过极限承载而破损。计算结果表明:现有华龙一号的系统配置方案在未启动非能动热量导出系统时事故后约14.85 h安全壳破损;采用安全壳非能动热阱配置方案后,事故后24 h安全壳压力达到0.276 MPa(绝对压力),超过设计基准事故工况下24 h后安全壳压力低于设计压力一半(即0.26 MPa(绝对压力))的限值要求,并在事故后约41.85 h安全壳破损。通过工况1、3对比表明,如果不配置或不启动安全壳热量导出系统,安全壳内设置非能动热阱系统仅能延后安全壳破损的时间,无法缓解安全壳超压的风险。

工况2计算结果表明,现有华龙一号非能动安全壳热量导出系统启动情况下,事故后24 h安全壳压力达到0.51 MPa(绝对压力),在事故后约31.6 h达到安全壳压力峰值0.519 8 MPa(绝对压力),虽然未超过安全壳的设计压力,但无法满足应对设计基准事故的限值要求。工况4计算结果表明:通过合理的冰室隔间设计,在设计基准事故工况下,安全壳的温度和压力都能控制在较低水平,从事故后0.75 h开始安全壳压力缓慢上升,在事故后24 h安全壳压力达到0.194 MPa(绝对压力),随着冰的持续融化和非能动安全壳热量导出系统的持续导热,事故后约40.9 h达到压力峰值0.259 MPa(绝对压力),仍低于安全壳设计压力一半。后续随着非能动安全壳热量导出系统的持续运行,安全壳压力缓慢下降,保证了安全壳的完整性,同时安全壳内的温度也维持在110 ℃左右。

通过上述4种工况的计算分析表明,仅靠现有华龙一号的非能动安全壳热量导出系统虽能维持安全壳压力不超过设计压力限值,但无法满足应对设计基准事故的安全要求。仅设置非能动热阱冰室隔间虽能在设计基准事故工况下维持事故后24 h内的安全壳压力处于较低水平,但无法长期导出安全壳热量,最终仍会导致安全壳破损。在现有华龙一号非能动安全壳热量导出系统的基础上增加非能动热阱系统冰室隔间,通过合理的冰室隔间布置,可在设计基准事故工况下有效控制安全壳内的温度和压力,保证安全壳的完整性。

4 结论

针对现有华龙一号机组的非能动安全壳热量导出系统性能无法满足设计基准事故工况下的安全要求,本文研发设计出一套安全壳非能动热阱系统,用于设计基准事故后安全壳内吸收热量,降低安全壳内的温度和压力。采用冰室作为非能动热阱,工艺系统简单,吸热效果显著,增加了设计基准事故热阱的多样性。

基于现有华龙一号的反应堆厂房布置格局和非能动安全壳热量导出系统的设备性能,完成了应对设计基准事故时所需的安全壳非能动热阱系统的容量要求分析,通过热量平衡计算,进行了冰室容量分析、冷水机组性能计算,并基于现有华龙一号的配置方案和新提出的非能动热阱系统配置方案,开展了不同组合工况下大LOCA的安全功能论证。计算结果表明,本文提出的安全壳非能动热阱配置方案能满足应对设计基准事故的功能要求。

基于现有华龙一号机组的成熟技术特征,采用冰室作为安全壳非能动热阱系统,并配合非能动安全壳热量导出系统,在设计基准事故下冷却安全壳是可行的。未来可应用到实际工程中,但在机组研发和方案设计阶段,仍需开展大量的研究工作,尤其是详细的系统设计、安全分析、成熟技术和先进理念的平衡设计评估等。