等离子转移弧喷涂铁基非晶涂层的组织与耐蚀性能

2023-10-26雷少鸣黄艳斐赵运才王海斗

雷少鸣,黄艳斐,刘 明*,赵运才,王海斗,3

(1 江西理工大学 机电工程学院,江西 赣州 341000;2 陆军装甲兵学院 装备再制造技术国防科技重点实验室,北京 100072;3 陆军装甲兵学院 机械产品再制造国家工程研究中心,北京 100072)

块状非晶合金具有超高的强度和硬度、良好的疏水性、磁性、耐腐蚀和耐磨性,被称为“最好的金属涂层材料”,已广泛应用于核废料储存、隧道钻孔、基础设施、石油和化学工业等[1-6]。然而,由于块状非晶合金产品尺寸有限,塑性变形不佳以及非晶相含量低,严重限制其应用范围[7-9]。为解决这一难题,研究人员采用热喷涂技术拓展非晶合金材料的应用。通常用于制备非晶涂层的热喷涂技术包括等离子喷涂、火焰喷涂和电弧喷涂等。此外,与其他非晶态合金涂层(如Co,Zr,Ni,Cu,Ti,Pd,Co,Ce,Mg,Pt和Au)相比,铁基非晶合金涂层还具备成本相对较低和较高的中子吸收能力,因此在工业应用中受到极大的关注。

由于成本低、沉积效率高,使得电弧喷涂(AS)成为制备铁基非晶涂层的主要热喷涂技术,但是其缺点是所获铁基非晶涂层氧化严重、孔隙多以及非晶相的比例较少等。据文献[10]报道氧化相是影响涂层非晶含量的一个重要因素。等离子转移弧丝材喷涂(plasma transfer arc wire spray,PTWS)以金属丝材(待喷涂材料)和喷枪喷嘴为阳极,以金属钨为阴极,其中,产生于丝材和钨之间的转移弧为主要工作弧,具有沉积效率高、涂层氧化少以及能源利用率高等优点,是一种国内鲜见报道的新型热喷涂技术。相比于电弧喷涂和等离子喷涂,PTWS在保证高沉积率的同时,还能有效解决AS涂层氧化严重以及等离子喷涂能源利用率低等问题。

众所周知,影响热喷涂涂层质量的工艺参数较多。为了优化参数,传统的实验设计和数据分析处理通常采用单因素变量法,其结果是实验次数多且所得结果不利于研究人员总结分析。响应面优化法(response surface methodology,RSM) 是一种高效的实验设计和统计分析方法,使用数学建模研究各因素之间的交互关系[11-14]。以供科研人员直接观察影响因素与响应值之间的关系。鉴于此,本研究采用PTWS在20NiCrMo基体表面制备了铁基非晶涂层,并借助RSM分析各影响因素对涂层孔隙率的影响及其交互作用规律,优化调整制备涂层的工艺参数,对涂层的综合性能进行检测和分析。

1 实验材料与方法

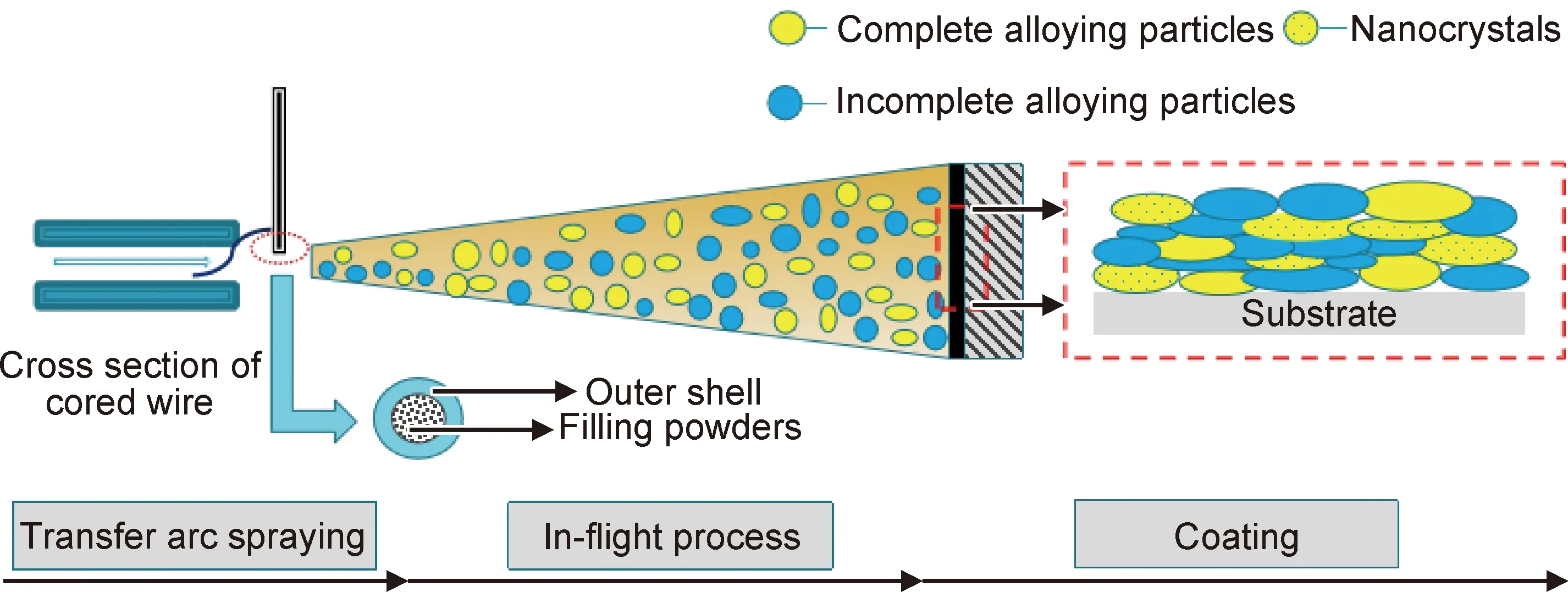

1.1 材料和涂层制备

基体材料选用20NiCrMo,尺寸为100 mm×100 mm×5 mm。喷涂材料选用铁基粉芯丝材(d=2 mm)。其中,外皮采用403不锈钢,粉末配比如表1所示。在进行实验之前,用半自动化喷砂机对基体表面喷砂处理至呈现银白色金属光泽。最后采用装备再制造技术国防科技重点实验室研发的PTWS设备制备铁基非晶涂层,其喷涂原理是,依靠产生于阴极钨与大电源阳极(丝材)之间的转移弧来瞬间熔化丝材,并同时依靠产生于阴极钨与小电源阳极(拉法尔喷嘴)之间的等离子体,对熔融丝材液滴进行升温与加速(图1)。

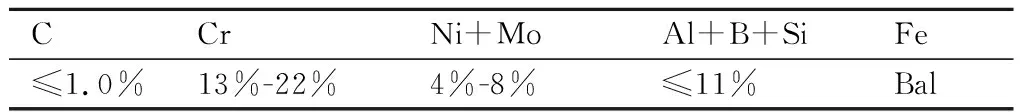

表1 粉末成分(质量分数/%)Table 1 Powder content(mass fraction/%)

1.2 涂层表征

采用配备有X射线能谱仪(EDS)的ZEISS EVO 10扫描电子显微镜和4XC-W型倒置金相显微镜观察所获涂层表面与截面形貌,并利用Image软件得到涂层平均孔隙率。涂层孔隙率采用灰度法测定,具体操作:随机采集300XSEM截面图像五张;导入Image软件;算出每张图片孔隙率;求出平均值。采用XRD-6100 X射线衍射仪分析涂层的相结构。实验选用铜靶作为X射线源,管电压 40 kV,管电流 60 mA,扫描速度5 (°)/min,扫描范围 10°~90°。测试结果利用MDI Jade 6.0 以及Origin软件进行拟合处理。使用自动转塔显微硬度计HV-1000A按照GB/T15445.6—2004测试硬度,其中载荷为0.986 N、保载时间为10 s。耐蚀性能测试选用中性3.5%(质量分数,下同)NaCl溶液,Tafel极化曲线的扫描速度为1 mV/s,扫描范围为-100~900 mV。利用IM6ex型电化学工作站对不同试样在3.5%NaCl溶液中的腐蚀性能进行了评价。所有的电化学测量均在室温下进行,其中饱和甘汞电极(SCE)作为参比电极,石墨电极作为辅助电极。在电化学测试之前,将所有的样品涂层抛光成镜面效果即可。在室温(开路电位(OCP)稳定时)浸泡1 h后,以1 mV·s-1的电位扫描速度记录动电位极化曲线。每项测试至少进行三次。

2 结果与讨论

2.1 响应曲面法

2.1.1 响应因素的确定

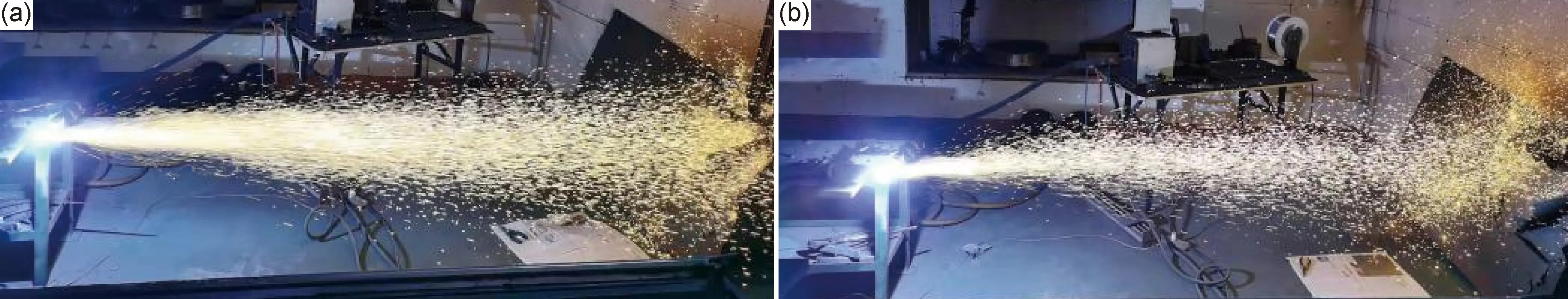

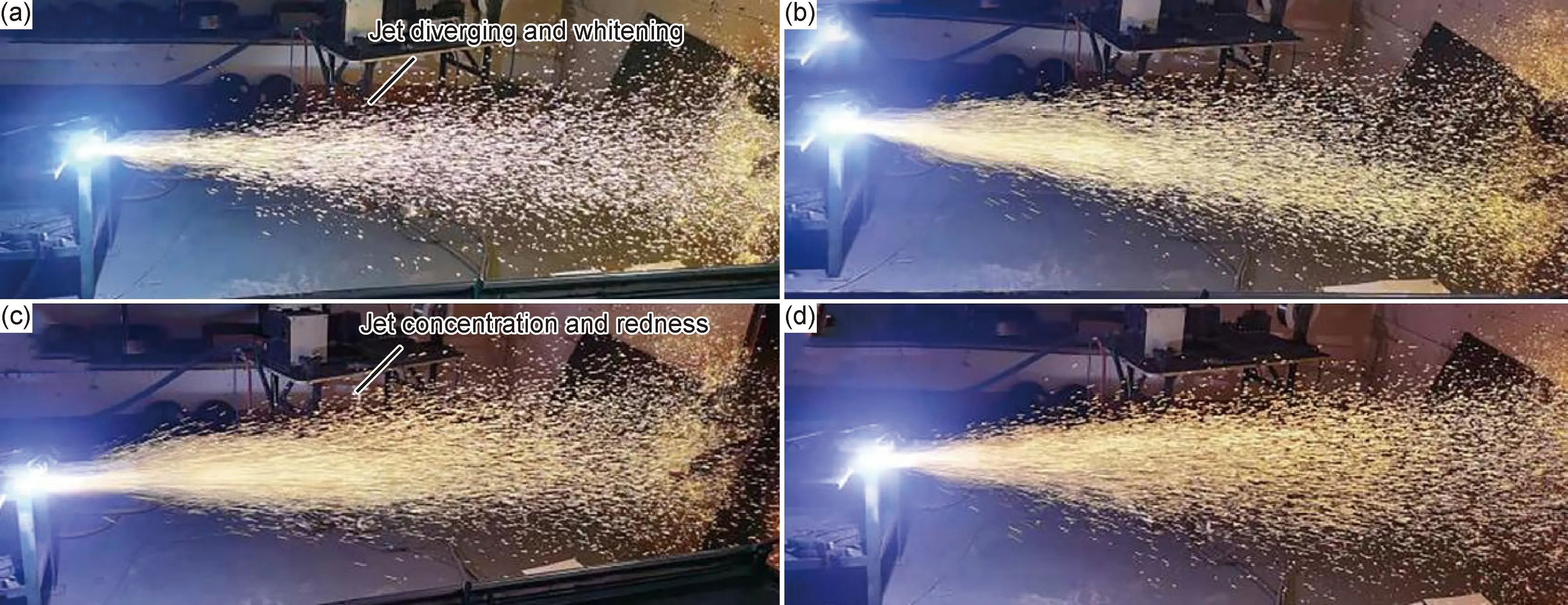

影响PTWS铁基非晶涂层质量的主要因素包括:氩气流量(QAr)、氢气流量(QH2)、铁基丝与喷嘴的间距(d)、工作电流(I)、工作电压(U)、喷涂距离(D)以及送丝速度(Vwire)。这些参数的调控,决定着射流的状态,即粒子的温度与速度,而粒子温度与速度在形成涂层时决定着涂层的质量。其中,送丝速度太快将导致丝材熔化不完全;送丝速度太慢将导致单位时间内雾化的粒子数量少,沉积在涂层内部时,粒子相互间搭接不完美[15],故参考电弧喷涂的送丝速度选择为60 mm/s。工作电压值的大小主要受QAr,QH2,I以及d等影响,其中d过小(3~6 mm)会导致射流呈现白色状态(粒子未熔化完全)以及烧损喷嘴,当d(22~30 mm)过大时会导致射流发散严重且伴随着断弧现象(图2),根据射流的状态以及颜色选择d为12 mm比较合适。其中,射流的状态是指射流刚度集中(粒子数量多,搭接完美)或是发散(粒子数量少,搭接不完美),射流的颜色指粒子熔化情况,红色为熔化充分。最终,确定影响PTWS铁基非晶涂层的四个最主要因素分别为QAr,QH2,I以及D。

图2 丝材与喷嘴不同距离下的射流状态(a)5 mm;(b)21 mmFig.2 Jet state at different distances between wire and nozzle(a)5 mm;(b)21 mm

2.1.2 选择各因素的范围值

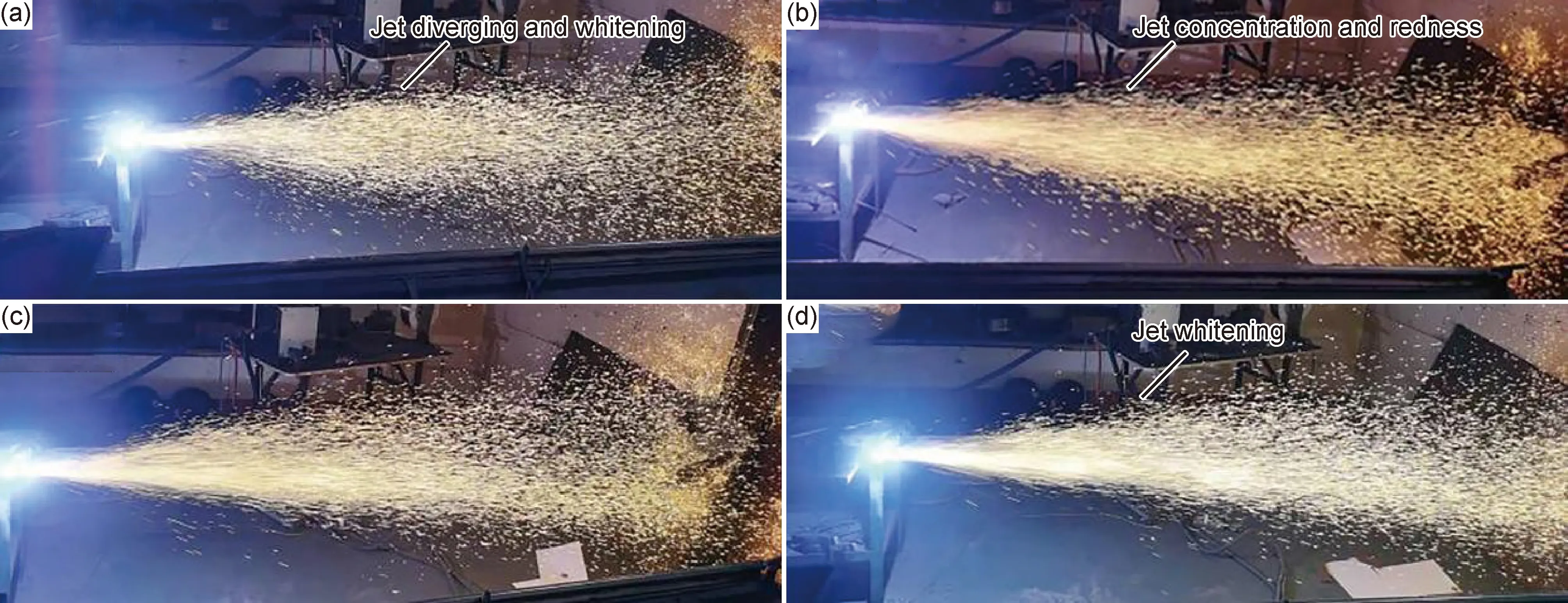

首先,通过单因素实验法研究QAr分别为85,115,145,175 L/min,QH2分别为0,2,4,6 L/min以及I分别为240,270,300,330,360,390 A时射流的颜色以及刚度情况(图3~5)。当氩气流量增大时,射流的刚度呈现出发散-集中的状态,射流的颜色则显示泛白—红—泛白的过程,这主要是由于过小的氩气流量导致射流的整体温度较低,进而导致粒子熔化与雾化都不完全,得不到充分雾化的大体积粒子,只能是外表处于熔化状态,而粒子核心处于未完全熔化状态,故射流颜色整体显现出白色;由于过大的氩气流量对射流具有一定的冷却作用,当功率一定时,只有部分氩气会被成功电离成等离子体。

图3 不同氩气流量下的射流状态(a)85 L/min;(b)115 L/min;(c)145 L/min;(d)175 L/minFig.3 Jet state under different argon flow rates(a)85 L/min;(b)115 L/min;(c)145 L/min;(d)175 L/min

当氢气流量为0 L/min时,射流不仅发散还泛白,粒子数量少,随着氢气量的加大,射流逐渐变红且密集(图4),这是因为氢气(双原子气体)被电离时能够有效地提升等离子的热焓值,所以熔滴在高温等离子体中能够得到充分的雾化与升温。需要特别注意的是,图4(b)整个射流偏下,这主要是丝材并没有位于喷嘴的正前方中心处而是位于喷嘴的斜向下处所致。

图4 不同氢气流量下的射流状态 (a)0 L/min;(b)2 L/min;(c)4 L/min;(d)6 L/minFig.4 Jet state under different hydrogen flow (a)0 L/min;(b)2 L/min;(c)4 L/min;(d)6 L/min

随着电流的加大,整个射流的刚度以及颜色都在变化(图5)。这主要是因为当电流加大时,丝材在接触转移弧时的瞬间熔化程度加剧,在此基础上,电流的加大也有利于等离子体温度的提升,最终在两者共同的作用下,粒子得到充分雾化与熔化。但是当工作电流达到330 A时,射流再次呈现泛白且发散,这主要是随着电流的加大,总功率也加大,导致铁基丝端头的熔化过于提前,即丝材熔滴没能从喷枪喷嘴的正中心经过,由此导致丝材熔滴雾化不充分。图6为在不同工作电流下收集的射流粒子形貌。显然,在相同放大倍数下,与工作电流300 A时相比,工作电流390 A时存在更多大体积粒子,这表明工作电流390 A时熔融丝材液滴雾化不充分。

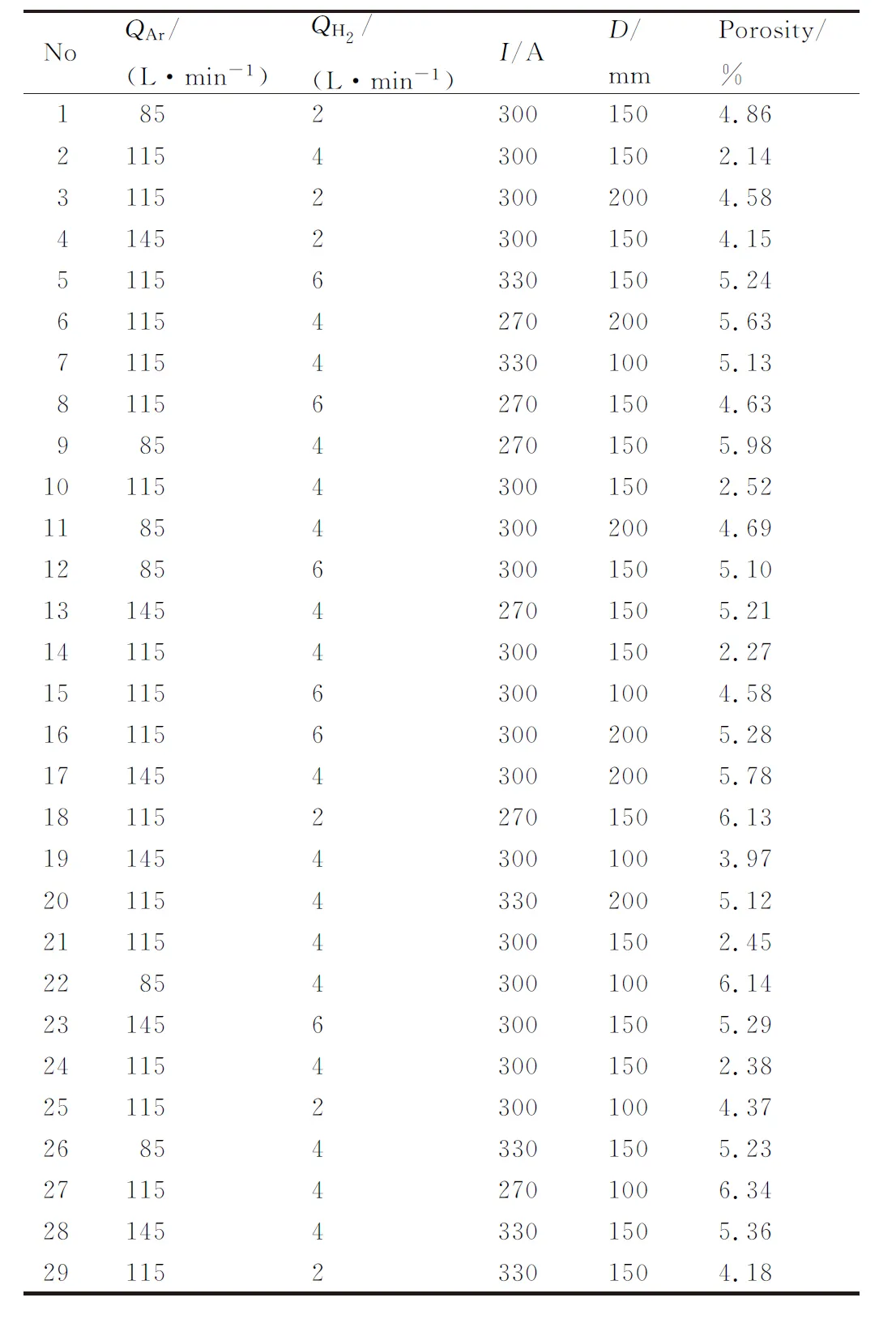

考虑到当射流的颜色呈现泛白以及射流的状态发散时将会导致涂层的质量较差,参照电弧喷涂D的取值范围,选择PTWS的D的范围为100~200 mm,最终响应因素的取值如表2所示。

表2 响应曲面法各参数的范围Table 2 Range of parameters of response surface method

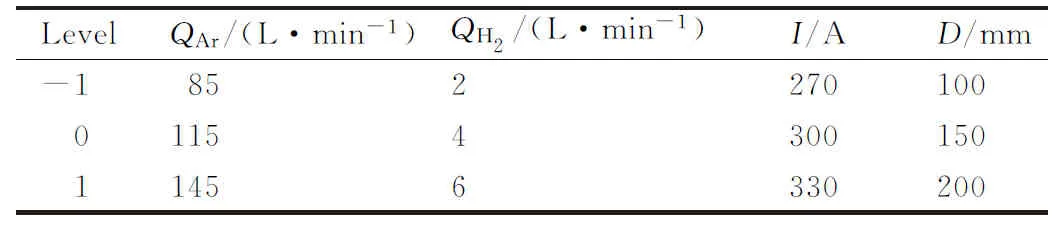

2.1.3 响应曲面实验结果

通过中心组合实验设计(Box-Behnken-Design),涂层制备参数及其孔隙率结果如表3所示。可以看到,铁基非晶涂层孔隙率的变化范围较大,为2.14%~6.34%,这说明工艺参数之间的合理优化对涂层致密性有重大影响。

表3 响应曲面实验结果Table 3 Response surface test results

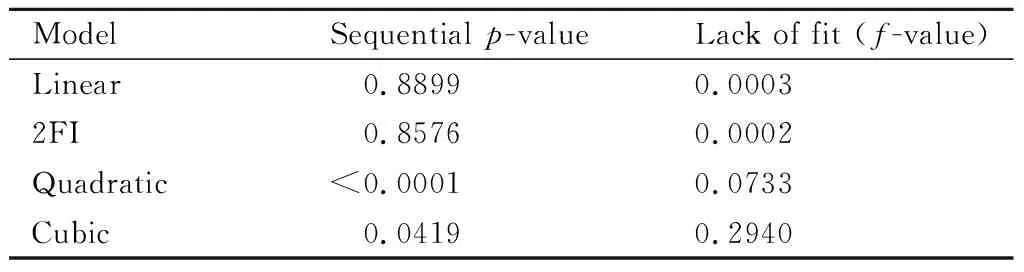

2.1.4 拟合模型分析

对表3中涂层孔隙率的统计结果进行模型拟合,其中可选择的四种拟合模型对比如表4所示。在线性模型(Linear)、双因素模型(2FI)、二次方程模型(Quadratic)和三次方程模型(Cubic)中,可以看到二次方模型的p值最小(<0.0001),表明该模型最显著,失拟度f值为0.0733,说明模型失拟不显著;因此,选择二次方模型所获结果[16]。

表4 四种模型的p值与f值Table 4 p and f values of four models

根据二次方模型得出I(A),QAr(B),QH2(C)和D(D)四个响应因素与Porosity(Y)的关系方程为:

Y=2.35-0.3A-0.19B+0.15C+0.046D+

0.23AB+0.64AC+0.18AD+0.23BC+0.81BD+

0.12CD+1.72A2+1.42B2+C2+1.4D2

(1)

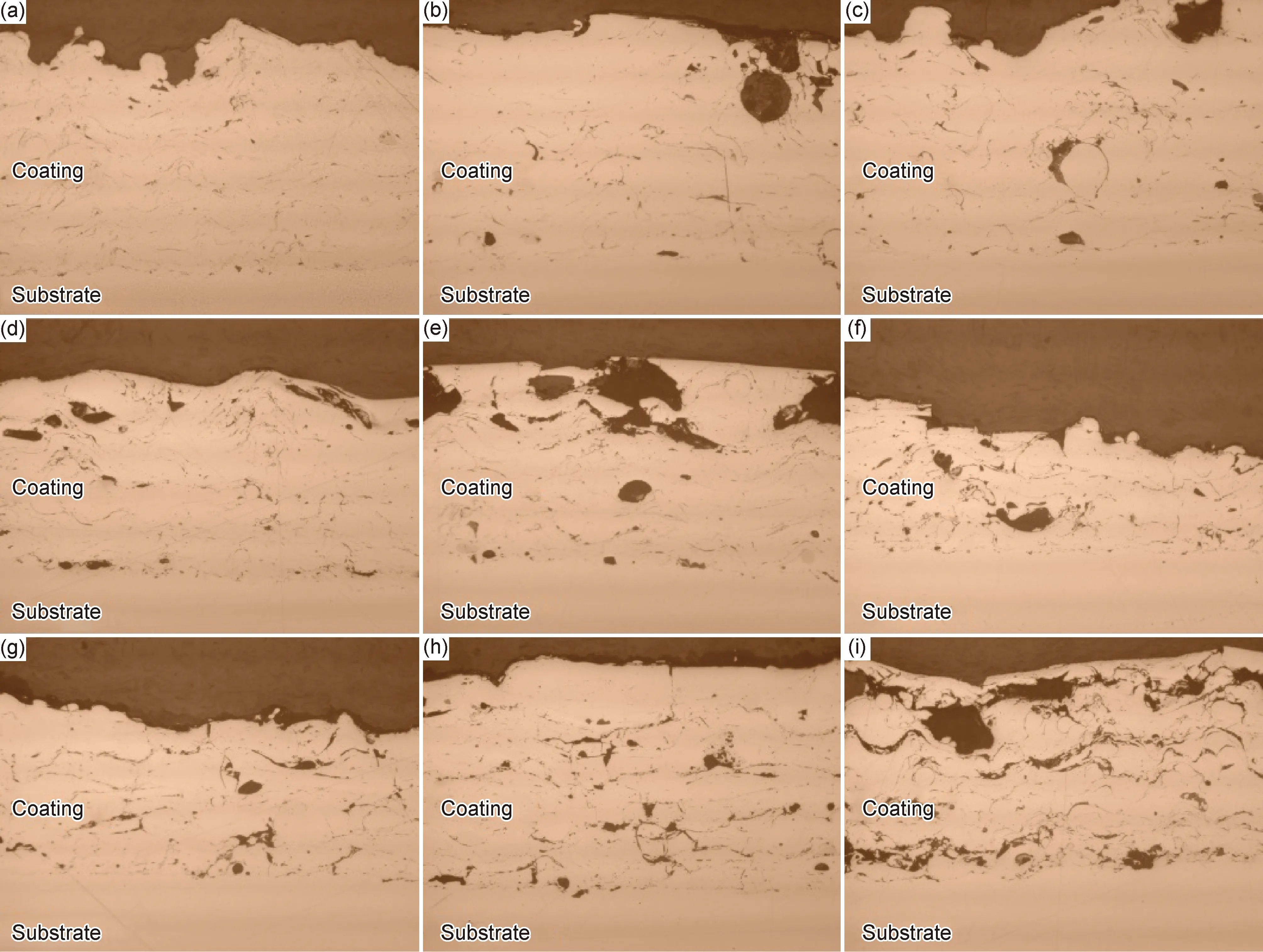

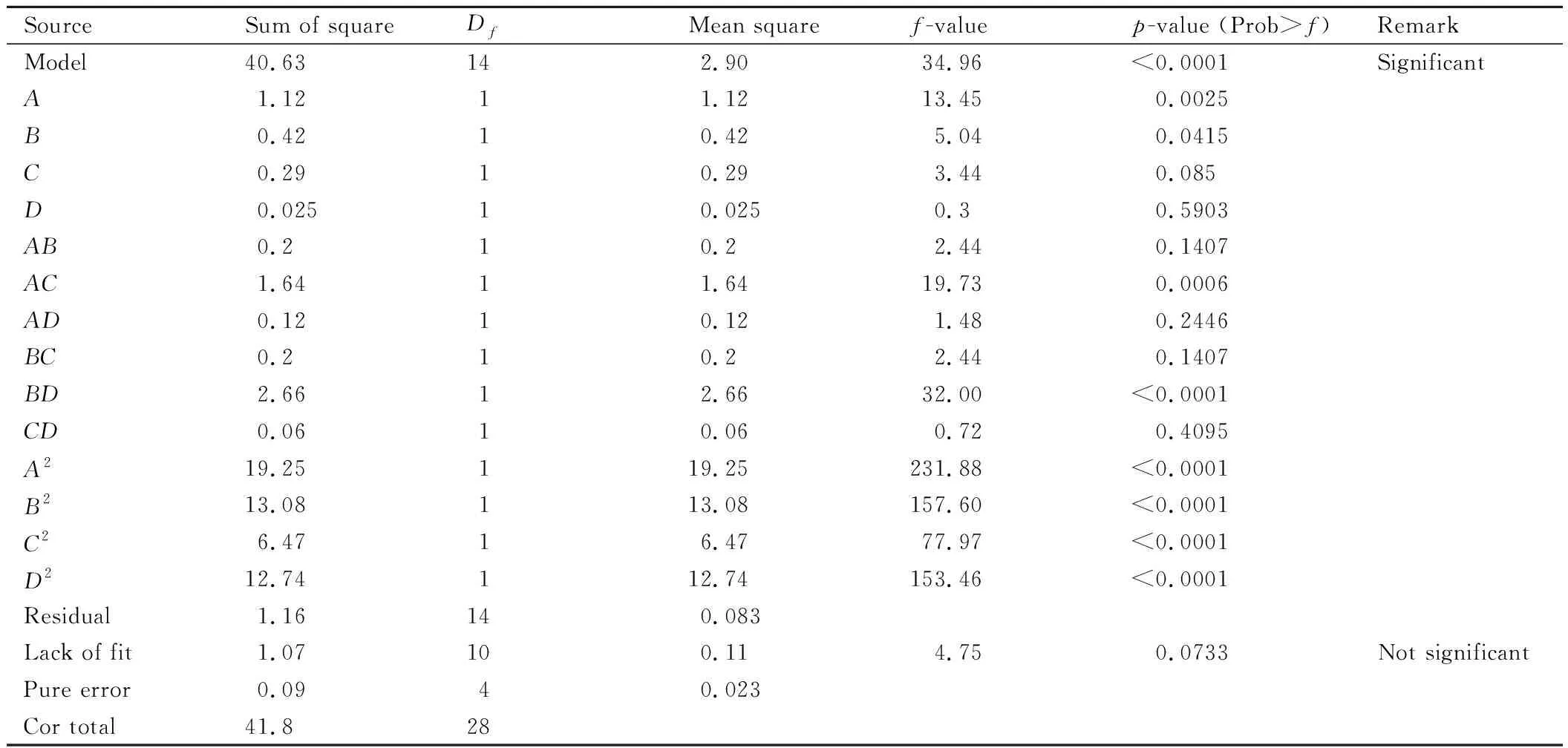

对模型进行方差分析,结果如表5所示,残差分析如图7所示。从方程系数可以得出,四个影响因素单独对Y的影响大小排序是A>B>C>D,即A对Y的影响最大,D对Y的影响最小;四个影响因素对Y的交互影响大小排序是BD>AC>AB=BC>AD>CD,其中BD对Y的交互影响最大,CD的影响最小。涂层孔隙金相图片(图8)则很好地验证了影响因素的排序,当A不同时,涂层致密度如No.2和No.27所示,显然,在工作电流为270 A时涂层出现大面积孔隙,工作电流为300 A时涂层非常致密;当A相同时,B不同时,No.24比No.4表现出更加致密的截面形貌;当A和B相同时,C不同时,涂层孔隙率则如No.10和No.16所示,其中,No.10孔隙率为2.52%,No.16孔隙为5.28%。在响应曲面法中,p值和f值是方差分析里面对模型和模型的系数进行显著性检验得到的结果,表明模型的显著性。当拟合方程系数的p值小于0.0001时代表该因子的影响效果非常显著,当p值小于0.05,大于0.0001时表明该因子的影响效果一般显著,当p值大于0.5时表明该因子的影响效果较小,即p值越小,说明该因子对模型的影响更显著[17-18]。从表5可以看出,铁基非晶涂层孔隙率二次方程模型的f值为34.96,p<0.0001,说明该模型下的孔隙率与QAr,QH2,I和D的回归方程关系显著,同时失拟度p值为0.0733>0.05,f值为4.75,影响关系不明显,说明二次方模型拟合方程与实际值的偏差较小,回归方程是可靠的。在各因素的交互影响关系中,模型中BD的p值小于0.0001,说明BD对Y的影响非常明显,模型中AC的p值为0.0006<0.05,说明影响关系一般,模型中AB,AD,BC,CD的p值均大于0.05,说明AB,AD,BC,CD对孔隙率的影响轻微;模型中A2,B2,C2,D2的p值均小于0.0001,说明A2,B2,C2,D2对Y的影响非常明显;模型中A的p值为0.0025<0.05以及B的p值为0.0415<0.05,说明A和B对孔隙率的影响一般;模型中C的p值为0.085>0.05,D的p值为0.5903>0.05,说明C和D对孔隙率的影响轻微,这与二次方程模型拟合方程中的系数分析结论一致。从图7中可以看出,孔隙率的残差分布均呈线性特征,数据分布基本沿同一直线,未出现异常值,说明回归模型比较合适[19]。

图7 铁基非晶涂层孔隙率的残差正态概率图Fig.7 Residual normal probability plot of porosity of Fe-based amorphous coatings

图8 不同工艺参数下涂层截面的金相图(a)No.2;(b)No.24;(c)No.10;(d)No.19;(e)No.4;(f)No.29;(g)No.20;(h)No.16;(i)No.27Fig.8 Metallographic images of coating sections under different process parameters(a)No.2;(b)No.24;(c)No.10;(d)No.19;(e)No.4;(f)No.29;(g)No.20;(h)No.16;(i)No.27

表5 铁基非晶涂层孔隙率二次方程模型方差分析Table 5 Variance analysis of quadratic model of porosity of Fe-based amorphous coating

2.1.5 响应曲面分析

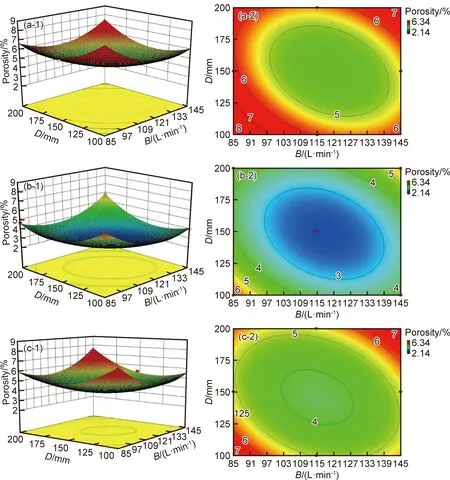

根据前面的二次方模型拟合方程和方差分析,得到A对Y的影响最大;在交互影响项中BD对Y的影响最大。因此,主要研究当A分别为 270,300 A和330 A时BD对Y的交互影响,其响应曲面如图9所示。

图9 不同工作电流下氩气流量和喷涂距离对孔隙率的响应曲面 (a)270 A;(b)300 A;(c)330 A;(1)3D;(2)2DFig.9 Response surface of argon flow rate and spraying distance on porosity under different working currents(a)270 A;(b)300 A;(c)330 A;(1)3D;(2)2D

从图9可以看到,当不改变BD对孔隙率的影响,随着A增大,孔隙率整体呈先减小后增大的趋势。这是因为当A过小时,丝材熔化不完全,即粒子在射流中的熔化不充分,导致半熔粒子沉积在涂层中变形较弱,接着在其周围产生孔隙。随着A增加,即增加丝材熔化的总功率时,使更多的粒子完全熔化,但是过大的功率则会导致粒子出现过熔状况,进而导致涂层质量变差。当确定A不变时,BD对Y的交互影响是随着B增大D减小时,Y呈下降趋势;随着B减小D增大时,Y呈下降趋势。这是因为当增大B,会导致更多的氩气被非转移弧电离,使得等离子射流速度加快,对熔融丝材的雾化效果更好,对粒子的熔化状态也更好。当增大D,即延长粒子在射流中的加热时间,使得更多的粒子完全熔化,涂层质量较好。不过,当D过大时,对于易氧化的元素,由于增加了与氧气接触的机会,导致其氧化严重,涂层质量较差。但是,当同时增大B和D,会出现未电离的氩气对等离子体有冷却作用,以及粒子的飞行速度越来越低和射流发散严重等现象,最终导致涂层内部出现大量未熔颗粒以及孔隙。例如氩气145 L/min,电流300 A,氢气4 L/min,喷涂距离200 mm时涂层孔隙率为5.78%。反之,当同时减少B和D时会出现粒子飞行速度降低,以及粒子熔化不完全等现象,例如氩气85 L/min,电流300 A,氢气4 L/min,喷涂距离100 mm时涂层孔隙率为6.14%。综上,基于响应曲面法得到PTWS制备铁基非晶涂层的最佳喷涂工艺参数是QAr=115 L/min,QH2=4 L/min,I=300 A,D=150 mm,d=12 mm,Vwire=60 mm/s。

2.2 铁基非晶涂层微观形貌及相组成

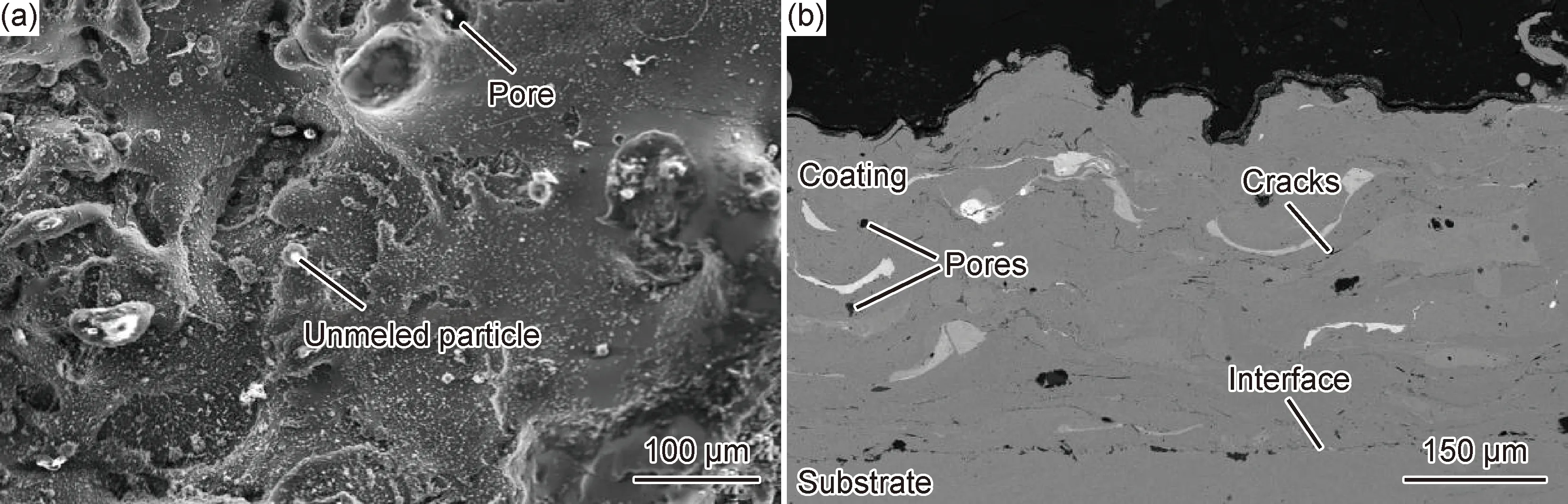

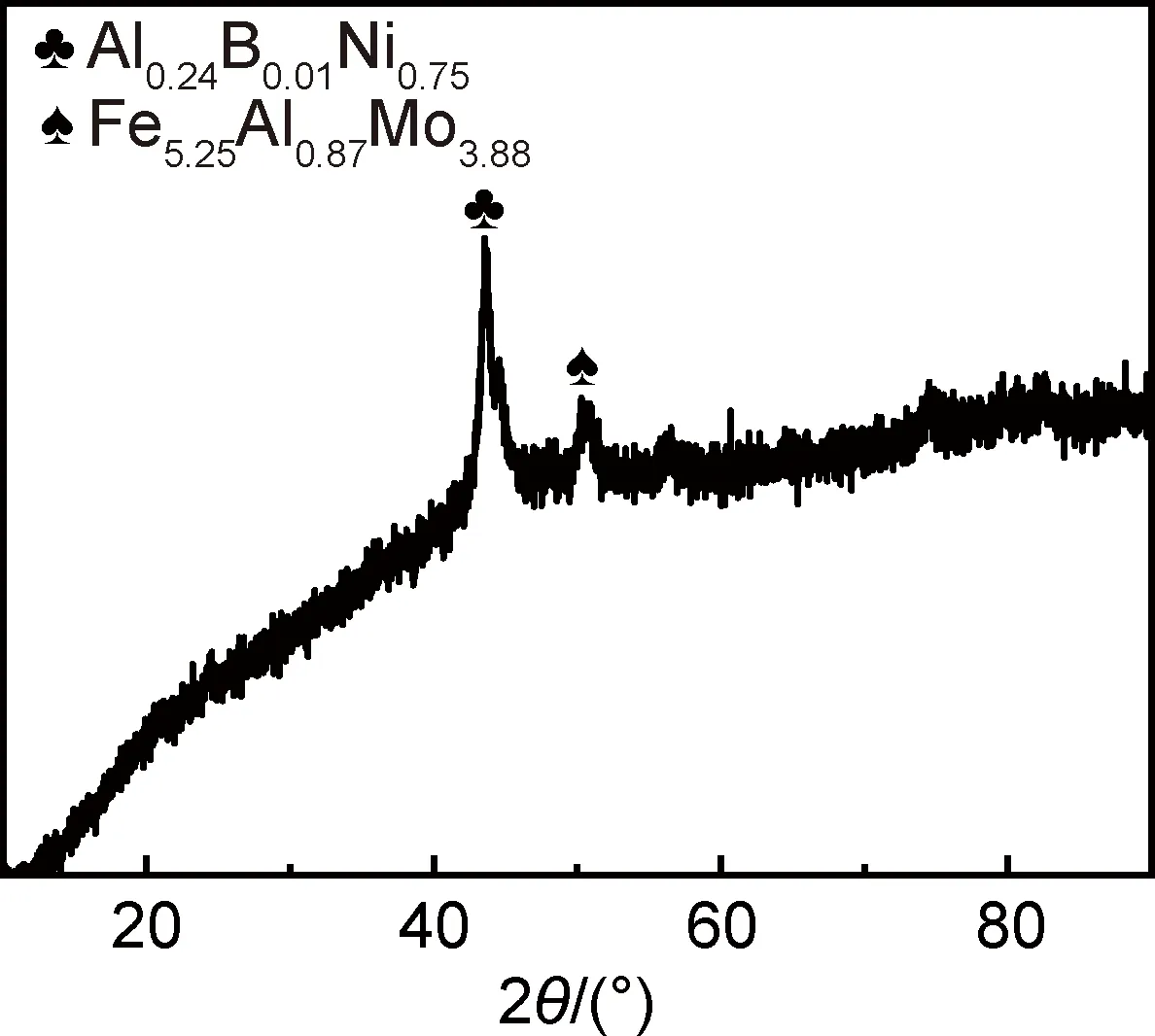

采用上述最优工艺参数制备的铁基非晶涂层表面与截面形貌如图10所示。显然,涂层表面呈现出粒子堆叠铺展的组织,且存在大量不规则凸起颗粒附着于涂层表面。由涂层截面可以发现,涂层整体致密,无贯穿孔,除了孔隙周围被氧化,涂层内部几乎无氧化痕迹,图11的铁基非晶涂层的X射线衍射图谱中无氧化物相,也证实了该现象;此外,涂层与基体之间呈现出机械结合方式,同时也存在一些孔隙,这可能是由基体的粗糙度以及涂层与基体之间的热膨胀系数之差等引起的。通过灰度法测得涂层孔隙率为2.14%,涂层中较大的气孔形成可能是由非晶态合金固有的高黏度所致。高黏度的特性导致部分雾化液滴较大(图6),而较大的未熔化液滴在沉积时阻碍了完全熔化液滴的扁平化和飞溅行为,从而导致粒子的铺展能力较差。除了存在大体积孔隙外,还存在少量微观裂纹,主要原因是熔滴在沉积铺展后凝固时体积快速收缩产生残余应力[20]。

图10 铁基非晶涂层的SEM图 (a)表面;(b)截面Fig.10 SEM images of Fe-based amorphous coating (a)surface;(b)cross-section

图11 铁基非晶涂层的X射线衍射图谱Fig.11 X-ray diffraction pattern of Fe-based amorphous coating

图11为铁基非晶涂层XRD图谱。涂层在2θ=43.67°时存在较宽的衍射峰,同时伴有尖锐的晶相峰,经标定是Al0.24B0.01Ni0.75相,表明该涂层是由晶相与非晶相共同组成。推断PTWS铁基非晶涂层非晶相形成原因:多组分FeNiCrBSiAlMoC粉芯丝材具有较强的非晶形成能力;等离子体可以减少熔融态液滴的氧化程度,从而有利于形成非晶相含量高的涂层。

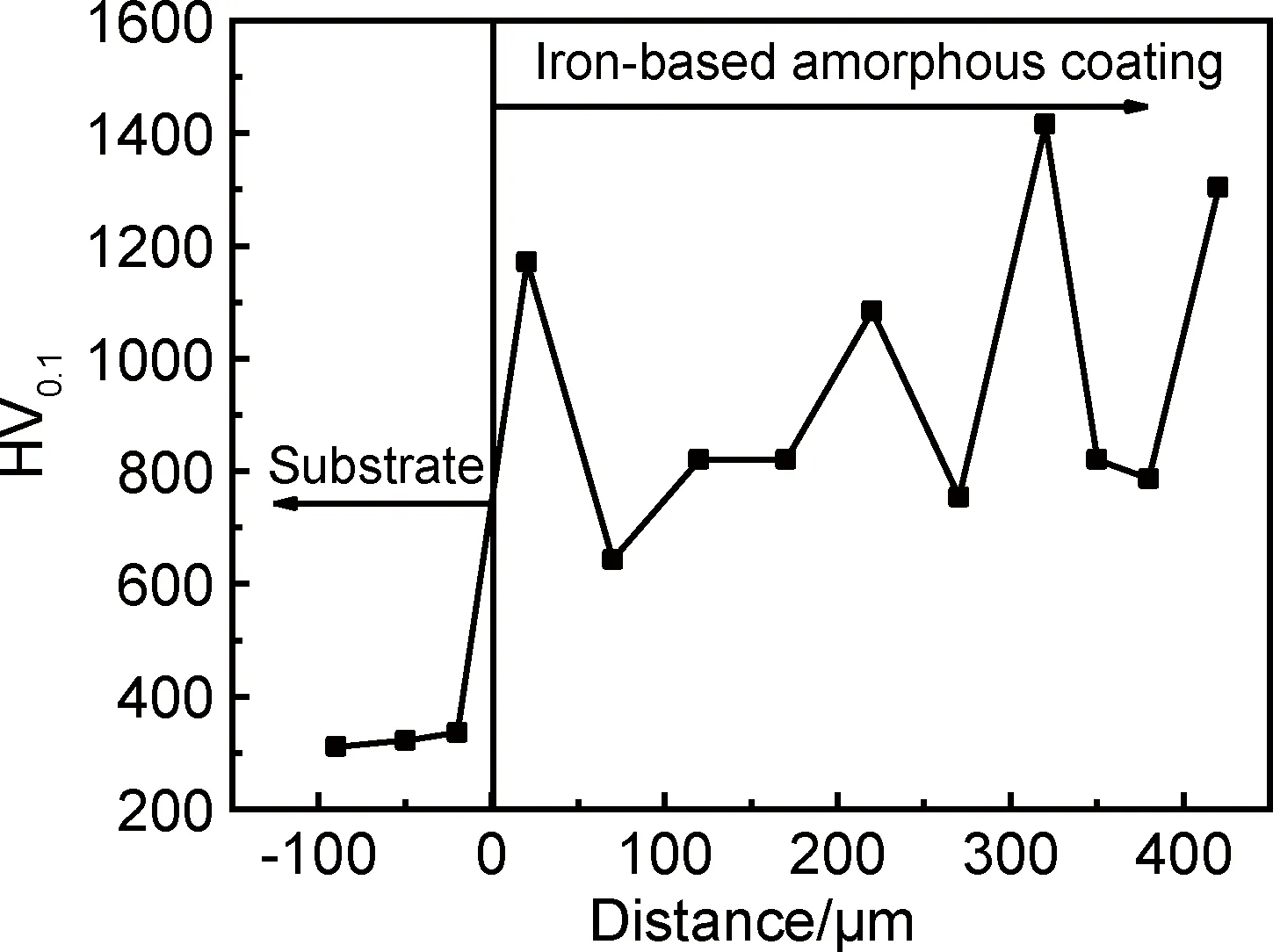

2.3 铁基非晶涂层硬度分析

图12为铁基非晶涂层不同位置处的硬度值。可以发现涂层的硬度最高可达1416HV0.1,最低可至642HV0.1,平均硬度为960 HV0.1且硬度值起伏较大。除了涂层之间的孔隙以及极少量氧化物能造成涂层硬度变化较大,另一个原因则是涂层中存在一定比例的非晶相和晶相,也就是金属外皮与合金粉末在某种程度上并没有完全熔合[21]。图10(b)中涂层截面中的白色区域(经标定为Al和Ni等元素)证实该现象。根据高硬度的非晶态涂层主要是由于其非晶态含量较高的观点[22],图13解释了铁基非晶涂层硬度值不稳定的可能原因。事实上,在有限的反应时间内,铁基粉芯丝材熔融液滴很难完全合金化,一些不完全合金化液滴在快速冷却沉积的同时形成晶相,因其偏离了理论上的玻璃形成成分,而完全合金化液滴在这一过程中有可能形成非晶相。

图12 铁基非晶涂层不同位置处的硬度值Fig.12 Hardness values at different positions of Fe-based amorphous coating

图13 PTWS过程中非晶态涂层中形成的晶相示意图Fig.13 Schematic diagram of crystal phase formed in the amorphous coating during PTWS process

2.4 铁基非晶涂层耐蚀性分析

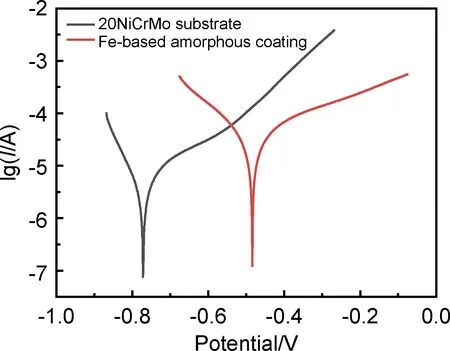

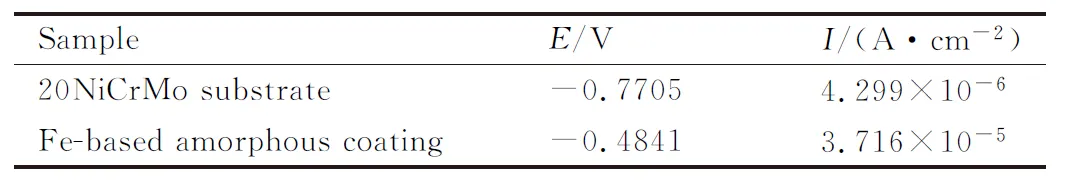

将基体与铁基非晶涂层放置于室温下的3.5%NaCl溶液中,用动电位极化来完成腐蚀实验,极化曲线如图14所示,涂层表现出极宽的钝化区和较高的腐蚀电位值,这表明涂层相比于基体更不易发生腐蚀。表6显示了涂层与基体的腐蚀电位值以及腐蚀电流值,其中腐蚀电位的顺序为基体(-0.7705 V)<涂层(-0.4841 V),腐蚀电流的顺序为基体(4.299×10-6A·cm-2)<涂层(3.716×10-5A·cm-2),对于基体的腐蚀电流比涂层的腐蚀电流低一个数量级,可能的原因是,经过铸造的基体会有较少的孔隙,而喷涂涂层则会存在较多的孔隙;孔隙的多少在电化学腐蚀实验中起到重要的作用,因为它能在涂层表面促进活跃动电力层,而抑制钝化膜的形成[23]。铁基非晶表现出结构和化学均一的单相性质,并且没有包括晶界在内的结晶缺陷,它提供了钝化膜的形成,因此也有助于它们的高耐腐蚀性[24]。另外,在腐蚀电解液中,铁优先溶解,铬元素迅速在铁基非晶涂层上形成铬的氧化物钝化膜,阻止腐蚀进行。钼则可以进一步提高铁基非晶涂层的耐蚀性和钝化能力,因为它可以防止铬在钝化过程中的溶解[25]。

图14 铁基非晶涂层与20NiCrMo基体的Tafel极化曲线Fig.14 Tafel polarization curves of Fe-based amorphous coating and 20NiCrMo substrate

表6 铁基非晶涂层和20NiCrMo基体的腐蚀参数Table 6 Corrosion parameters of Fe-based amorphous coating and 20NiCrMo substrate

3 结论

(1)通过二次方程模型拟合结果得出,影响因素对铁基非晶涂层孔隙率的影响大小为:工作电流>氩气流量>氢气流量>喷涂距离;交互影响因素对铁基非晶涂层孔隙率的影响大小为:氩气流量-喷涂距离>工作电流-氢气流量>工作电流-氩气流量=氩气流量-氢气流量>工作电流-喷涂距离>氢气流量-喷涂距离。

(2)通过响应曲面法优化出PTWS制备铁基非晶涂层的最佳工艺参数为QAr=115 L/min,QH2=4 L/min,I=300 A,D=150 mm,d=12 mm,Vwire=60 mm/s。

(3)PTWS制备的铁基非晶涂层孔隙率为2.14%,涂层在2θ=43.67°时出现非晶峰,涂层的平均硬度为960HV0.1,涂层的腐蚀电位为-0.4841 V,腐蚀电流为3.716×10-5A·cm-2。