负偏压对高界面强度类金刚石薄膜制备的影响

2023-10-26郑锦华李志雄刘青云梅诗阳

郑锦华,李志雄,刘青云,梅诗阳

(1 郑州大学 机械与动力工程学院 热能系统节能技术与装备教育部工程研究中心,郑州 450001;2 河南晶华膜技真空科技有限公司,河南 焦作 454150;3 中国原子能科学研究院,北京 102413)

类金刚石(diamond-like carbon,DLC)薄膜具有高耐磨性,能够保护机械零件并延长其使用期限,从而降低生产成本。膜厚的提高更有利于延长机械零件的使用寿命,但残余应力过大、膜基结合强度不足则会限制膜厚的增加,难以实现高结合力的同时将薄膜增厚至10 μm以上[1-2]。目前,DLC薄膜工业应用的重点在于提高薄膜与金属基材间的界面结合强度,并实现厚膜化,同时改善薄膜耐磨性等方面[3-4]。

含氢DLC(H-DLC)薄膜内的氢原子对薄膜表面的碳悬键有稳定作用,能够减少摩擦副之间的黏附,因而摩擦学性能良好[5]。不同的制备技术所得到的薄膜性能不尽相同,采用CVD方法制备H-DLC薄膜,薄膜沉积到基材表面的速率较高。DLC薄膜的性能不仅受制备技术的影响,还受制备偏压、沉积温度及元素掺杂[6-8]等因素的影响。Liu等[9]利用TiAlN过渡层,并结合Cr/CrC层对其优化,得到了厚度为4.5 μm的复合DLC薄膜,膜基结合力得到了改善;Milewski等[8]和Zhang等[10]分别制备了Si掺杂和Si/O共掺杂的DLC薄膜,结果显示,掺杂元素能够改善薄膜的性能,强化膜基结合强度;Bai等[11]利用不同的等离子气体对DLC薄膜进行预处理,发现Ar的效果最好,薄膜具有较低的摩擦因数和优异的耐磨性能。尽管现有的研究对DLC薄膜的结构优化和性能改进方面取得了一些成果,但仍存在不足,如工艺复杂、厚膜化困难以及多方面优良性能不易兼得等问题。

为了提高薄膜与金属基材的界面结合强度,并实现厚膜化。本研究利用直流等离子体增强化学气相沉积(direct current plasma enhanced chemical vapor deposition,DC-PECVD)的方法,采用a-Si:C:H键合层和H-DLC过渡层相结合的新工艺,在45钢基材上制备相同时长与膜厚,但不同负偏压下的复合DLC薄膜,并对比了各复合DLC薄膜的厚度、结构成分、残余应力、结合性能以及摩擦学性能,分析了在45钢基材表面沉积DLC薄膜性能较优的工艺条件。

1 实验材料与方法

1.1 复合DLC薄膜的沉积

图1为沉积DLC薄膜的设备示意图,阴阳极板间距为50 mm,各试片均与阴极相连,等距分布于沉积室周向。设备顶部通入反应气体,通过调节各管路中控制阀的开度,可控制气体的通入量。观察窗位于沉积室左侧,用以观察内部的实时反应状态。

图1 沉积装置 (a)DC-PECVD系统;(b)试片的分布Fig.1 Deposition device (a)DC-PECVD system;(b)distribution of experimental pieces

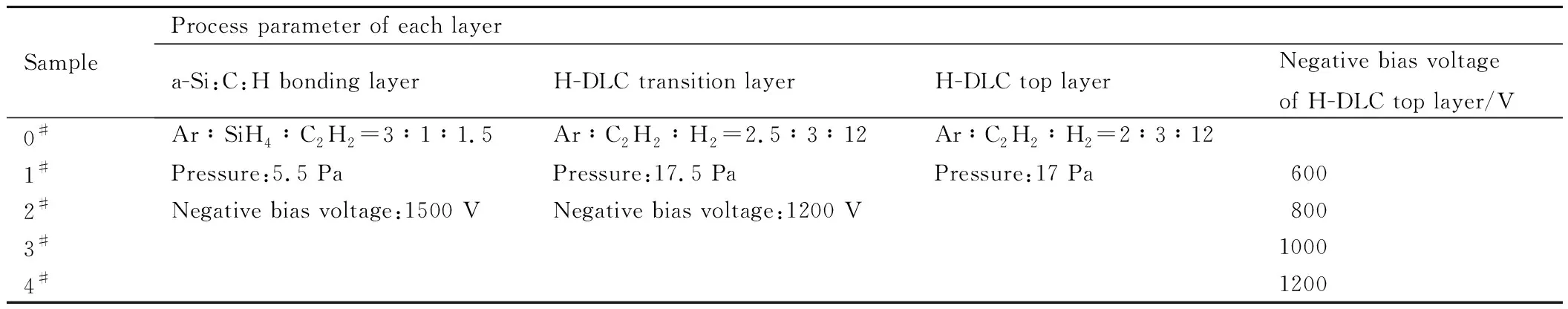

选用45钢圆片与T10钢矩形薄片基材测定复合DLC薄膜的各项性能,其尺寸分别为φ35 mm×4 mm,53 mm×8 mm×0.15 mm。用砂纸逐级对基材研磨处理后,抛光至表面粗糙度Ra接近0.025 μm,最后置入丙酮中利用超声波清洗。碳源气体为C2H2(高纯乙炔),其他原料气体有Ar,SiH4以及H2。在本底真空度达到5×10-3Pa以上时,首先构筑a-Si:C:H键合层,然后制备H-DLC过渡层。表1为沉积DLC薄膜的工艺条件。其中,0#样品仅沉积了键合层和过渡层,其余样品在其表面上分别以不同的负偏压沉积了顶层DLC薄膜。

表1 DLC薄膜沉积工艺条件Table 1 DLC film deposition process conditions

1.2 结构及性能表征

采用Helios G4 CX型扫描电镜观察薄膜断面结构,并测量薄膜厚度;采用TR200表面粗糙度测试仪测定DLC薄膜的表面粗糙度。采用LabRAM HR Evo型拉曼光谱仪测定薄膜的结构成分,激光器波长为532 nm。采用WS-2005涂层附着力自动划痕仪测定薄膜的结合力,施加90 N的载荷,划痕长度为5 mm,划痕形貌利用体视显微镜观察。采用球盘式摩擦磨损试验机对薄膜的摩擦学性能进行评价,测试环境为大气、室温。采用曲率法测试计算薄膜残余应力。

2 结果与讨论

2.1 断面结构和表面粗糙度

图2为扫描电镜下不同顶层沉积负偏压的各样品断面结构图。由图2可知,在不同偏压条件下,各相邻层之间界限清晰,表明其成分具有一定的差异;薄膜结构致密,界面结合紧密,无微裂纹和针眼等缺陷,表明成分结构过渡合理。图2(a)为沉积了键合层和过渡层的0#样品,呈现两层膜结构,而1#~4#样品是在0#样品的表面沉积了不同偏压时,等时长的顶层DLC薄膜(图2(b)~(e))。表2为各层膜厚以及总膜厚。

表2 各层膜厚以及总膜厚Table 2 Film thickness of each layer and total film thickness

图2 不同负偏压下薄膜断面结构对比图(a)0#;(b)1#;(c)2#;(d)3#;(e)4#Fig.2 Comparison of film cross-sectional structure under different negative bias voltages (a)0#;(b)1#;(c)2#;(d)3#;(e)4#

由表2可知,0#样品的总厚度较小,为7.1 μm。对于1#~4#样品,顶层薄膜的厚度随着负偏压的增大而增加,表明顶层薄膜的沉积速率逐渐提高,总的薄膜厚度增加。由于负偏压的增加,等离子电场强度增强,离子能量增大,能够到达基材表面并沉积成膜的离子数量增多,沉积速率提高。各薄膜总厚度均大于10 μm,最大总膜厚达到16.3 μm。经测量,表面粗糙度Ra分别为0.267,0.451,0.731,0.835 μm和0.875 μm。

2.2 结构成分

图3为不同负偏压条件下各样品的拉曼光谱,采用全Gaussian函数五峰拟合的方法对其进行处理。光谱中除了位于1320 cm-1附近和1550 cm-1附近的两个主峰外,还有位于1100,1200 cm-1以及1430 cm-1附近的三个峰,按峰位大小分别标记为峰Ⅰ、峰Ⅱ、峰Ⅲ、峰Ⅳ和峰Ⅴ。其中,两个主峰(峰Ⅲ与峰Ⅴ)对应DLC薄膜中的D峰和G峰[12];峰Ⅰ源于反式聚乙炔(TPA,链式聚合物)[13-14];峰Ⅱ和峰Ⅳ与类富勒烯(FLC)结构中的奇数环有关,反映了FLC微结构的存在[15-16],二者的拟合面积之和占总拟合面积的比例(IpeakⅡ+peakⅣ/Itotal)反映了类富勒烯结构的相对含量[17]。每个样品中各峰拟合面积占比的趋势相似,G峰面积占比最大,D峰次之。另外三峰的面积占比按其峰位从小到大逐渐上升。根据图3拉曼光谱拟合所得到的主要数据如表3所示。其中,D峰与G峰的拟合面积之比ID/IG,可以反映DLC薄膜中sp2相和sp3相的相对含量,其值越小,代表sp3相的相对含量越高[18]。但由于薄膜中存在类富勒烯微结构,在计算ID/IG时,D峰的面积值对应调整为峰Ⅱ、峰Ⅲ和峰Ⅳ的拟合面积之和[17]。

表3 拉曼拟合结果数据Table 3 Raman fitting result data

图3 不同负偏压下的拉曼光谱分峰拟合结果Fig.3 Results of Raman spectral peak fittings under different negative bias voltages

0#样品因其表层薄膜的制备负偏压较大,导致其sp2含量较多,因此具有最大的ID/IG以及G峰位置的Pos(G)值。对于1#~4#样品,随着制备负偏压的增大,ID/IG和Pos(G)先减小后逐渐增大,2#样品达到最小,表明薄膜中sp3相成分含量先升高后降低,石墨的相对含量有逐渐增多的趋势[18];G峰半高宽FWHM(G)先增大后减小,表明薄膜内部结构趋于有序化[19-20],在一定程度上反映了石墨的相对含量增加;背景归一化斜率m/IR值减小,即薄膜中的氢含量降低[19]。产生上述趋势的主要原因为:当薄膜沉积负偏压逐渐增加时,沉积温度升高,DLC薄膜中非稳定结构的sp3相向稳定结构的sp2相转化,且作为过渡中间体存在的类富勒烯相对含量逐渐减少(表3中IpeakⅡ+peakⅣ/Itotal减小),导致石墨相对含量趋于增多;同时,高能量使薄膜中的H键断裂加剧,从而H原子以H2形式逸出,导致薄膜中的氢含量减少。

2.3 残余应力与膜基结合力

DLC薄膜中的残余应力削弱薄膜与金属基材之间的结合力,还会对薄膜的稳定性造成影响[21-22]。残余应力分为两个部分:首先是热应力,在薄膜沉积过程中,温度的升高,膜基材料之间的热膨胀系数差异而产生的界面剪切应力;其次为本征应力,与沉积环境、杂质、缺陷、相变以及键的变形等诸多因素产生的奇异应力有关[23]。本研究采用曲率法,通过记录基材镀膜前后的曲率变化,利用Stoney公式计算薄膜中的残余应力σf:

(1)

式中:Es,νs为基材的弹性模量和泊松比,分别取210 GPa和0.275;ts,tf分别为基材和薄膜的厚度;R0,R分别为镀膜前后基材的曲率半径[24]。

图4为不同负偏压下各样品的残余应力值。首先,在等时长、不同偏压条件下,沉积了1#~4#样品的复合DLC薄膜,实验结果表明:当负偏压从600 V至1200 V逐渐增大时,除了4#样品外,残余应力呈线性增加,各样品残余应力均未超过0.85 GPa。这是由于随着负偏压的增加,沉积温度相应升高,导致残余热应力增大;随着负偏压的增加,总膜厚增大,也使残余应力增加;在较高的负偏压时,FWHM(G)值较大,表明薄膜结构的无序化增强,膜内缺陷增加,本征应力也增大,但是FWHM(G)值总体差异不大,本征应力影响不大。为考查膜厚对残余应力的影响,以600 V时的膜厚为基准(11.2 μm),制备了在800,1000,1200 V负偏压下等厚度的薄膜样品,所测得的残余应力随着负偏压的增加呈线性增加的趋势。图4中两组数据的对比结果表明:在负偏压相同时,除4#样品外,等时长薄膜的残余应力均高于等厚度的薄膜,这主要是由于顶层薄膜厚度的差异引起膜内残余应力的变化,薄膜厚度增加的确使残余应力增加。

在等时长沉积薄膜时,4#样品残余应力出现了大幅度减小的情况,为了分析产生该结果的原因,采用体视显微镜分别对1200 V负偏压条件下制备的等时长薄膜和等厚度薄膜的表面形貌进行了观察,如图5(a),(b)所示。从图5(a)可以看到,等厚度的薄膜表面平整、无缺陷,而图5(b)中的等时长薄膜表面分布有局部点状或片状崩落,半径约为50 μm(Ⅰ,Ⅱ,Ⅲ处所示)。而图5(c)中薄膜断面照片则揭示了在过渡层与顶层DLC薄膜的界面处发生了局部点状和片状崩落,顶层DLC薄膜的崩落使膜内残余应力得到了部分释放[12],导致残余应力减小。发生崩落的原因被认为是:在较高的负偏压条件下,顶层DLC薄膜的沉积速率较高,薄膜厚度增长也快,从而产生了较高的膜内残余压缩应力,致使顶层薄膜发生局部崩落的行为。

图5 体视显微镜下的薄膜形貌 (a)等厚度;(b)等时长;(c)崩落的断面SEM图Fig.5 Morphologies of thin film by stereomicroscope (a)equal thickness;(b)equal duration;(c)cross-sectional SEM image of caving

图6为不同负偏压下各样品的膜基结合力。由图6可知,在等时长条件下,当负偏压为600 V时,金属基材与复合DLC薄膜的结合力最大,为54.6 N,并且随着负偏压的增加,膜基结合力逐渐减小,当负偏压为1200 V时最小,为33.4 N,膜基结合力均超过30 N,说明带有键合层与过渡层相结合的多层复合结构可使薄膜与金属基材之间具备较高的膜基结合强度。负偏压的增大,使薄膜沉积温度升高,膜内残余热应力增大,削弱了膜基界面承受外界剪切应力的能力,界面结合强度降低,表明残余热应力显著影响界面结合强度。同时对等时长和等厚度薄膜的膜基结合力进行了对比,结果表明:在同等偏压的情况下,等厚度薄膜的结合力高于等时长薄膜,其差别主要在于薄膜厚度的不同,等厚度条件下的薄膜比等时长薄膜厚度小,因此膜内残余压缩应力小,使膜基界面处的剪切应力下降,界面结合强度提高,说明薄膜厚度对膜基结合力有显著影响。

图6 不同负偏压下的膜基结合力Fig.6 Film-base bonding force under different negative bias voltages

2.4 摩擦学性能

本研究采用球盘式摩擦试验机对研制的多层复合DLC薄膜摩擦学性能进行了测试,施加载荷为2.94 N,摩擦副为φ8 mm的Si3N4球,控制转速为30 r/min,各薄膜样品的摩擦循环次数为1.0×106周次。在实验过程中测定了摩擦因数以及实验终止时摩擦轨迹的磨耗深度和断面面积,并用式(2)计算薄膜的平均磨损率。

(2)

式中:K为测试完成后的平均磨损率,m3/(N·m);V为测试完成后的总磨损体积,m3;F为样品表面被施加的载荷,N;L为Si3N4球在样品上的总滑动距离,m。

图7为各样品摩擦磨损实验过程中的摩擦因数。可以看出,45钢基材的摩擦因数在0.8~0.9之间,而镀膜后摩擦因数明显降低,其数值在0.1~0.2之间,证明了DLC薄膜的减摩效果。摩擦因数在摩擦初始阶段的波动幅度较大,表明摩擦初期黏着摩擦强度较高,这与薄膜的表面粗糙度有关。负偏压越大,表面粗糙度越大,表面的凹凸结构尺寸也越大,当摩擦副在凹凸表面滑动的过程中,摩擦因数表现出波动的特征,波幅随着负偏压的增加而变大。随着摩擦的进行,薄膜表面被“抛光”,同时在摩擦痕上分布了大量的“摩擦粉”,黏着摩擦强度逐渐减小,平均摩擦因数受黏着摩擦强度影响较大,导致薄膜的平均摩擦因数随着负偏压的增加而变大。Zheng等[25]研究表明,在摩擦过程中,由于“摩擦粉”的存在,使宏观上的滑动摩擦转变为微观上的滚动摩擦,摩擦因数迅速下降,并达到相对稳定的阶段,因而使各样品的摩擦因数逐渐趋于一致,并收敛在很小的范围内。图8为体视显微镜下摩擦实验终止后各样品表面摩擦痕的形貌,在相同的摩擦条件下,磨痕宽度也可以直观地反映薄膜的耐磨损性能,宽度越大,薄膜的耐磨损性能越差。因此,对于1#~4#样品,随着负偏压的增加,磨痕宽度逐渐变大,表明薄膜的耐磨损性能下降;0#样品与3#样品的磨痕宽度相当,说明这两个样品的耐磨损性能也相当。在磨痕上能够观察到“凹坑”的白色点状分布,分布密度及尺寸随着负偏压的提高而增大,表明薄膜的表面粗糙度以及黏着摩擦强度也随之增大。

图7 样品的摩擦因数Fig.7 Coefficient of friction of samples

图8 样品摩擦终止后的磨痕形貌 (a)0#;(b)1#;(c)2#;(d)3#;(e)4#Fig.8 Abrasion trace morphologies of samples after friction (a)0#;(b)1#;(c)2#;(d)3#;(e)4#

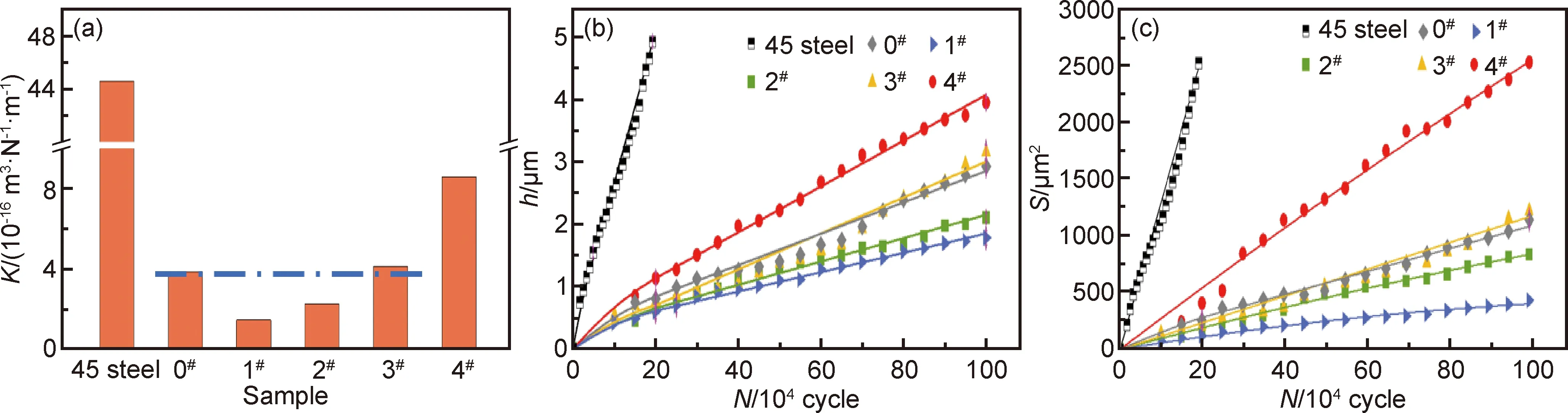

图9为摩擦终止时各样品的摩擦磨损结果。可以看到,随着负偏压的增加,1#~4#样品的磨损深度和磨损面积逐渐增加,将磨损面积换算为平均磨损率后,磨损率也随之增大,表明薄膜的耐磨损性能逐渐变差。但是0#样品与3#样品的磨损深度、磨损面积和磨损率相当,与磨痕宽度所观察到的结果相一致。其中,1#样品的平均磨损率最小,仅为1.5×10-16m3/(N·m),而4#样品的平均磨损率最大,为8.6×10-16m3/(N·m)。基材的摩擦测试结果表明:45钢在经过1.92×105周次的摩擦循环后,磨损面积达到了与4#样品相当的水平,平均磨损率达到4.46×10-15m3/(N·m)左右。由此可知,45钢表面镀膜后,1#样品提升了基材的耐磨损性能30倍,最差的4#样品与之比较也提升了5倍。在摩擦实验终止时(1.0×106周次),各样品的DLC薄膜均未被磨穿,且未观察到剥离现象,表明薄膜各界面处的结合强度均较高,未发生因薄膜剥离而造成磨耗增加的情况。

图9 摩擦终止时样品的摩擦磨损结果 (a)平均磨损率;(b)磨损深度;(c)磨损面积Fig.9 Friction and wear results of samples at the end of friction (a)average wear rate;(b)depth of wear;(c)wear area

薄膜的耐磨损性能与其硬度和表面粗糙度等物理性能密切相关。DLC薄膜的硬度与薄膜中sp3金刚石结构含量有关,sp3相对含量是通过拉曼光谱的ID/IG表征,当ID/IG值增大时,sp3相含量减少,薄膜硬度下降,导致薄膜自身的耐磨性变差;而表面粗糙度影响滑动摩擦时的黏着摩擦强度,粗糙度越大,黏着磨损越强烈,薄膜被磨损的速度越快,反之则表现出较小的磨损率[26]。在DLC薄膜未发生剥离的前提下,sp3结构含量和表面粗糙度成为影响薄膜耐磨性的决定性因素。在1#~4#样品中,2#样品的ID/IG值最小,其次是1#样品,两者相差不大,但表面粗糙度相差更为显著,因此1#样品的耐磨损性能略优于2#样品,表面粗糙度成为耐磨损能力的主要影响参数;而2#~4#样品的ID/IG值和表面粗糙度同时依次增大,薄膜的平均磨损率也依次增加。0#样品和3#样品的对比中,0#样品的表面粗糙度较小,但是作为过渡层材料,在薄膜沉积时,采用了1200 V的高偏压,导致ID/IG值较大;而3#样品的顶层DLC薄膜的表面粗糙度相对较大,但ID/IG值却比0#样品小,表明其sp3金刚石结构含量高于0#样品,在sp3结构含量和表面粗糙度的共同作用下,最终结果为两个样品的磨损率相当,表明其耐磨损性能相差不大。

3 结论

(1)本研究构筑了三层结构的复合DLC薄膜,键合层和过渡层厚度为7.1 μm;当顶层DLC薄膜的沉积负偏压从600 V增加至1200 V时,薄膜沉积速率增大,表面粗糙度增加,总膜厚均大于10 μm,最大达到了16.3 μm,薄膜未发生开裂或剥离行为。

(2)拉曼光谱分析结果表明,过渡层薄膜中sp2石墨相的相对含量较大,而复合DLC薄膜,随着负偏压的增加,顶层薄膜中sp3金刚石相的相对含量先增加后减少,当顶层DLC薄膜的沉积负偏压为800 V时,薄膜的ID/IG值最小。

(3)从整体来看,随着顶层薄膜沉积负偏压的增大,膜内残余应力增加,界面结合力减小。所有样品的结合力均超过30 N,最高达到54.6 N。薄膜的平均磨损率也增大,表明耐磨性能逐渐下降。当顶层薄膜沉积负偏压为600 V时,膜基结合力高达54.6 N,薄膜的平均磨损率仅为1.5×10-16m3/(N·m),使45钢的耐磨损能力提高了30倍左右,综合性能最优。