脱硫反应器制造难点分析及工艺改进

2023-10-26孔祥伟

孔祥伟

(大庆石油化工机械厂有限公司,黑龙江大庆 163711)

0 引言

脱硫反应器是S-Zorb 系统内的核心设备,同样是化工行业的重要反应装置。由于该装置的主要制备材料为12Cr2Mo1R,具有特殊性质,因此制备过程复杂,工艺细节要求极高,必须重视脱硫反应器制备环节的难点与质控措施,以确保后续投产的安全使用。

1 脱硫反应器的构造特征与关键制备工艺

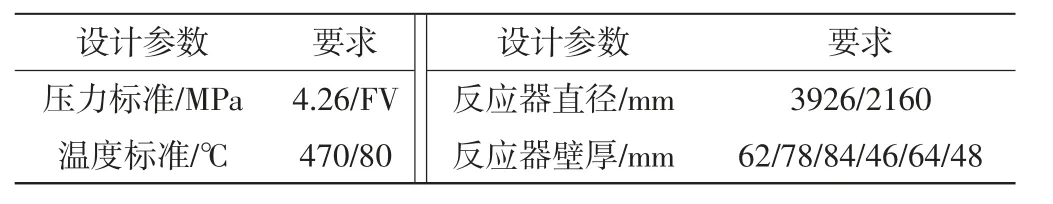

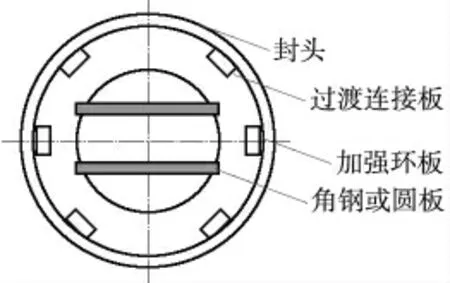

本次大庆石油化工机械厂有限公司承制的脱硫反应器为立式构造,类别为Ⅲ,投产后处理介质为汽油、氢气、吸附剂(图1)。其主要制备材料为12Cr2Mo1R,焊接系数标准为1.0,其他设计参数见表1。

表1 设计参数

图1 脱硫反应器结构

1.1 上封头制备

本装置的上封头结构选用“整体拼接+热压冲型”工艺,拼接成型后采用正火(可调节冷却时间)配合回火热制备流程。由于热制备工艺会降低母材12Cr2Mo1R 的性能,因此在回厂后要将拼缝部位的焊肉置换。置换焊肉时,为避免封头变形,首先需在封头顶部安装内箍圈,拼缝里、外两侧要安装拉筋板;然后要先置换外侧的焊肉、再置换里侧的焊肉[1]。

1.2 下封头制备

与上封头一致,下封头同样选用整体热压冲型工艺,成型后采用正火(可调节冷却时间)配合回火热制备流程。回厂后,对封头的内侧进行堆焊、接管部位进行组焊,经探伤检测合格为标准。

1.3 筒节制备

因本装置筒体直径偏大,壁厚48~62 mm 不等,为保证筒节直线度,纵环缝坡口需采用刨边机加工,控制对角线尺寸偏差小于2 mm。筒节需先拼接、后卷制,板材拼接时注意预留焊接缝,后续卷制时板材两侧还需预留出150 mm的直头(在筒身合口之后再去除),以确保筒节卷制的弯曲度合格。筒身合口之前,需测量卷制后的筒身周长,以保障筒节成型后直径规格与设计参数相符。

1.4 锥体的制造

本装置包括两节锥体,锥体为翻边形式,选用“分瓣组装+组焊成型”方式制备。成型后的锥瓣,需要与对应的主材12Cr2Mo1R 元件一同经热处理。

2 制造难点与工艺质控措施

2.1 焊接难点

12Cr2Mo1R 材料的性质非常特殊,存在淬硬倾向,在热制备条件下极易发生裂痕,因此焊接工作需要重点把控预热环节、热制备环节以及焊后去应力热处理环节的焊接温度。

2.1.1 预热

预热环节的作用主要是为避免钢材发生焊接冷裂痕与再热裂痕[2],预热温度需要根据所用钢材的碳当量、焊接接头的拘束度以及焊接部位的氢含量来确定。针对12Cr2Mo1R 钢材,为避免出现氢致裂痕,需要调节较高的预热,同时不能超过马氏体转变结束点的临界值Mf(表2)。

表2 国内外标准中对于12Cr2Mo1R 钢材的建议预热温度

2.1.2 热制备与消氢环节

API RP 934-A—2019 标准中,12Cr2Mo1R 钢材的热制备工艺为593 ℃条件下,持续制备2 h,最低消氢温度为300 ℃。我国普遍采用的消氢工艺,在300~350 ℃持续制备2 h,但只适用于厚度偏薄的接管环形焊接与纯角焊接。而针对脱硫反应器的热制备,需要保持620 ℃条件下持续制备2 h。如果钢材厚度大于100 mm,则持续制备时间不能少于4 h。

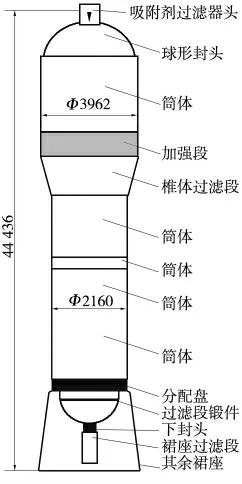

热制备环节的热电偶应至少布设4 个,布设如图2 所示,其中L 为接头的厚度。

图2 热制备环节中热电偶的布设

2.1.3 焊后去应力热处理

12Cr2Mo1R 钢材在焊接完成之后,需要进行焊后热处理,这一步主要是为清除焊接残留的应力,优化接头部位的力学性质,减少由于温度骤变而引起的焊接裂缝与硬化组织。当前,针对12Cr2Mo1R 钢材的焊后热处理,主要采用调节回火参数[P]的处理工艺,690±14 ℃持续处理8~10 h,此时回火参数约为20.13,满足12Cr2Mo1R 钢材回火参数[P]的标准范围(20~20.5)。

2.2 分配盘的堆焊

分配盘的堆焊作业即为管板部位的堆焊,如果分配盘使用环形带极堆焊方式,那么其堆焊的焊口分为内、外两部分,需要注意不同焊口的焊接速度,尽量保持一致,同时在焊接之前需要调整好焊机的转速,不同直径的焊口需选择适宜的堆焊方法。当前对于分配盘部位的堆焊主要有以下3 种方法[3]:

(1)方法1:焊口直径小于500 mm 时,焊机需平行或垂直于焊点部位,然后盘旋堆焊,将焊口调整为直径500 mm 的圆,再以环形方向焊接、层层堆焊剩余部分。焊接全程需使用带极电渣焊。

(2)方法2:使用带极电渣焊以环形方向进行堆焊,将焊口调整为直径小于300 mm 的圆,之后换用熔化极气体保护焊或电弧焊,将焊机平行或垂直于焊点,盘旋堆焊剩余焊口。

(3)方法3:加装环形挡焊支架,使用带极电渣焊,将焊机平行或垂直于焊点,盘旋堆焊全部焊口。堆焊结束之后拆除挡焊支架。

2.3 焊缝置换

上、下封头部位的焊缝置换十分关键,必须保证原有焊肉被全部剔除干净,同时坡口部位的尺寸需要符合成型封头的拼装与焊接,封头的最终形状需达到GB 150—2011《压力容器》的设计标准。

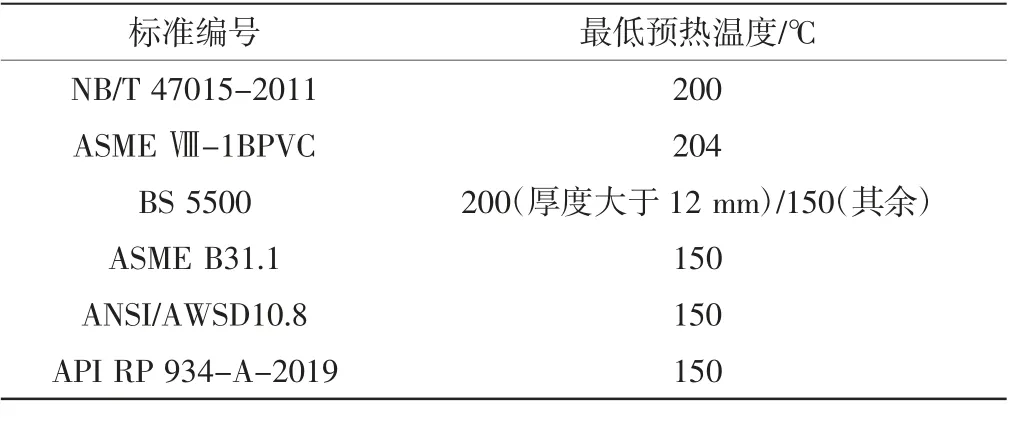

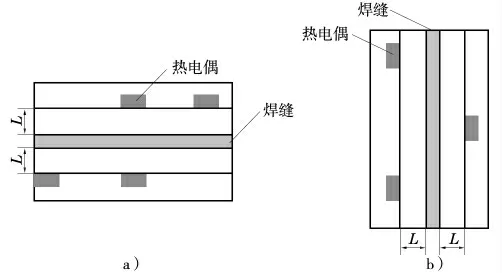

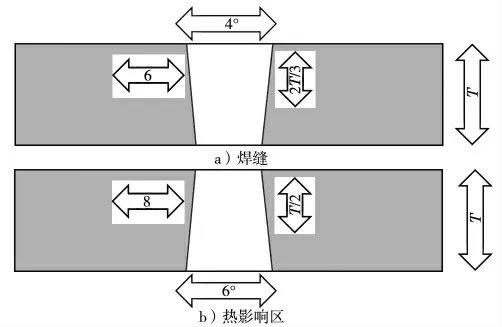

为避免封头部位发生变形问题,可在焊缝置换前加装防变形支架(图3)。根据直边段部位的取样检测结果,确定封头处热制备受影响区域,清除原有焊肉与热制备受影响区域的焊肉之后,封头坡口部位如图4 所示。

图3 封头置换防变形工装示意

图4 去除原焊缝和热影响区后的焊缝坡口

为避免置换后的焊缝出现变形,可将全部焊缝均分成数段,先从中间部位开始,逐步向两端置换。置换过程中注意焊缝的坡度需保持一致,置换结束后封头的坡口不能小于原有尺寸。

整个置换流程为[4]:预热处理(温度控制在180~200 ℃)→清除中间部位的原焊肉与热制备影响区焊肉→检查焊缝坡度→焊接中间部位→清除两端部位的原焊肉与热制备影响区焊肉→检查焊缝坡度→焊接剩余部位→焊缝实施热制备与消氢(620 ℃条件,持续制备2 h)→翻面→预热处理(温度控制为180~200 ℃)→另一面,清除中间部位的原焊肉与热制备影响区焊肉→检查焊缝坡度→焊接中间部位→清除两端部位的原焊肉与热制备影响区焊肉→检查焊缝坡度→焊接剩余部位→焊缝实施热制备与消氢(620 ℃持续制备2 h)→打磨(符合设计尺寸)→进行无损检测(MT、UT、RT、VT 或DT)。

3 结束语

脱硫反应器制造工艺复杂,通过对脱硫反应器制造难点的分析,逐步完善并改进现有制造工艺,为同类产品的制造提供参考经验。