降低烟支单支克重标准偏差的研究与探索

2023-10-26史俊杰白朝矗

史俊杰,钱 俊,白朝矗

(红云红河烟草(集团)有限责任公司红河卷烟厂,云南红河 652300)

0 引言

随着烟草行业竞争的不断加剧,提升卷烟产品的稳定性成为产品竞争力的关键。在卷烟生产过程中,由于烟丝的配方存在明显差异,部分牌号烟支单支克重标准偏差存在长期不达标的问题。为了减小卷烟单支克重标准偏差,深入研究可能造成烟支单支克重标准偏差不达标的因素,最终找到卷烟机劈刀盘削减面积过大、劈刀盘凹槽长度及深度设计不合理等主要因素,并研制出一种新型劈刀盘,使烟支单支克重标准偏差得到有效控制。

1 烟支单支克重标准偏差统计

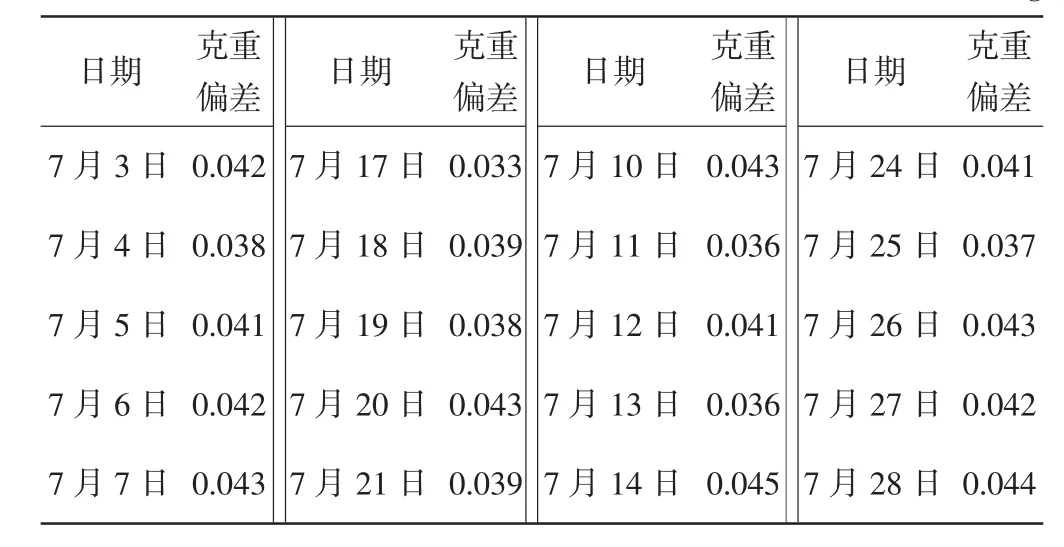

以红河(A7)品牌为例,其烟丝的含水率、整丝率、加香比例、梗丝掺配比例等参数与其他牌号存在明显的差异,导致卷烟机生产出的烟支克重标准偏差较大。统计生产过程中连续一个月取样烟支的单支克重标准偏差为0.040 g,明显高于0.021 g的标准(表1)。

表1 红河(A7)单支克重标准偏统计 g

2 烟支单支克重标准偏差超标准原因分析

2.1 嘴棒对克重标准偏差的影响

烟支单支克重由嘴棒克重及烟支克重组成,为了调查嘴棒单支克重的波动对烟支单支克重偏差的影响,取样品烟支10组,每组20 支烟支,首先测量计算每组样品烟支的克重标准偏差,然后去除嘴棒,再次测量计算无嘴棒烟支的克重标准偏差,见表2。从计算结果可以看出,去除嘴棒后烟支克重标准偏差无明显变化,因此可以确定嘴棒克重对烟支克重标准偏差无影响。

表2 红河(A7)完整烟支与无嘴棒烟支克重标准偏差统计 g

2.2 烟支长度对单支克重的影响

为了调查烟支长度对单支克重的影响,取样10 组,每组20支烟支,分别测量其长度及单支克重,统计结果如图1 所示。从散点图可以看出,烟支长度与烟支克重没有关系,因此可以排除烟支长度对烟支克重标准偏差的影响。

图1 烟支长度与克重标准偏差散点图

2.3 烟支烟丝点密度标准偏差对单支克重的影响

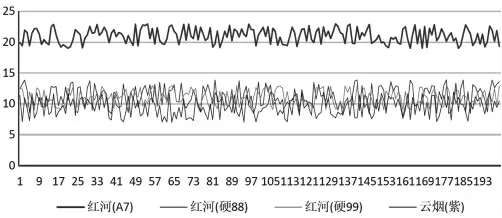

为了调查烟丝点密度分布及标准偏差对单支克重的影响,抽取4 个牌号的烟支,取样10 组、每组20 支烟支,取200 支烟支测量数据的平均值,并去除烟支两端无效数据,绘制烟丝点密度分布趋势图(图2)。同时绘制出对应牌号的烟支烟丝点密度标准偏差对比图(图3)。

图2 不同牌号烟支点密度分布趋势

图3 烟丝点密度标准偏差对比

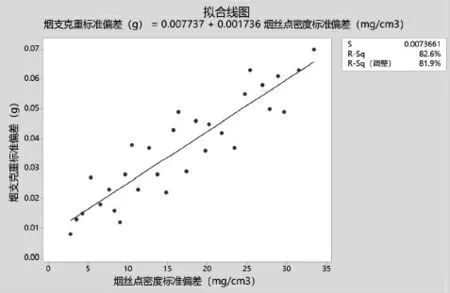

从图3 可以看出,红河(A7)牌号的烟丝点密度标准偏差为21.503 mg/cm3,明显高于其他牌号。为了进一步确认红河(A7)牌号烟丝点密度标准偏差与烟支克重标准偏差之间的关系,绘制出烟丝点密度标准偏差与烟支克重标准偏差的散点图(图4)。从图4 可以看出,烟支克重标准偏差随着烟丝点密度标准偏差增大而增大,且呈线性变化。

图4 烟丝点密度标准偏差与烟支克重标准偏差散点图

通过以上调查分析可知,影响烟支单支克重标准偏差大的主要原因是烟丝点密度标准偏差大,且烟丝点密度标准偏差与烟支单支克重偏差呈线性正相关关系。

3 烟丝点密度标准偏差大的原因分析

3.1 劈刀盘凹槽面积对烟丝点密度标准偏差的影响

烟丝点密度的分布趋势主要由劈刀盘削减烟丝的面积、深度造成。根据劈刀盘工作原理以及烟丝束成型工艺流程可知,劈刀盘凹槽宽度必须与吸丝带导轨宽度(10.00 mm)保持一致,因此确定劈刀盘的宽度为5.00 mm。在凹槽深度相同的情况下,凹槽削减面积的大小决定了烟支紧头部分的烟丝填充量。凹槽削减面积越大,紧头部分烟丝越多,烟丝点密度越大;凹槽削减面积越小,紧头部分烟丝越少,烟丝点密度越小。因此,在凹槽长度一定的情况下,凹槽的形状决定了凹槽的削减面积。选取两种形状凹槽的劈刀盘进行分析,分别为方形凹槽和梯形凹槽,其削减烟丝结构如图5 所示。

图5 不同削减面积劈刀盘烟丝结构示意

分别采用两种凹槽削减面积的劈刀盘进行实验,对生产出的烟支进行取样,取样5 组,每组20 支,测试烟支烟丝点密度标准偏差,结果见表3。可以看出,不同凹槽的劈刀盘即不同削减面积的劈刀盘对烟丝点密度有明显的影响。

表3 不同削减面积劈刀盘烟支烟丝点密度标准偏差统计

3.2 劈刀盘凹槽长度及深度对烟丝点密度标准偏差的影响

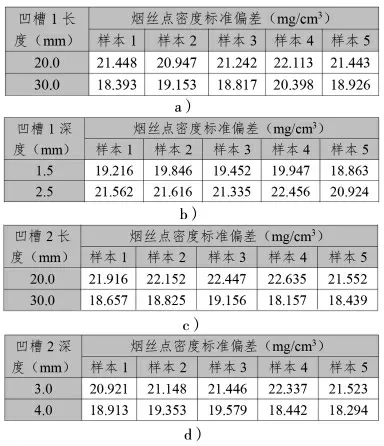

卷烟设备上使用的劈刀盘为6 槽结构如图6 所示,其中槽1 形成烟支搓接端的紧头,确保烟支搓接质量;槽2 形成点燃端的紧头,降低烟支空头剔除率。两个凹槽的长度、宽度设计并不完全一致。分别试验凹槽1 长度、凹槽1 深度、凹槽2 长度、凹槽2 深度4 个因素对烟丝点密度标准偏差的影响。每次试验选取一个变量,另外3 个因素不变。取样5 组,每组20 支,测试烟支烟丝点密度标准偏差,结果见图7。可以看出,不同的凹槽长度、深度对烟丝点密度的标准偏差都有明显的影响。

图6 劈刀盘凹槽与烟支紧头对照

图7 劈刀盘凹槽长度、深度对烟丝点密度标准偏差的影响

4 新型劈刀盘设计方案

4.1 劈刀盘凹槽形状设计

在研究中发现,劈刀盘凹槽面积越大,紧头部分烟丝越多、烟丝点密度越大;凹槽削减面积越小,紧头部分烟丝越少,烟丝点密度越小。在凹槽长度一定的情况下,凹槽的形状决定了凹槽的削减面积。利用Triz 矛盾矩阵,选择解决凹槽面积的方案为“曲面化”,提出3 种不同凹槽形状的劈刀盘设计(图8)。按照图8 所示方案加工制作方形、梯形和圆弧形凹槽的劈刀盘进行实验,验证不同凹槽形状的劈刀盘与烟丝点密度标准偏差的关系,寻找最佳劈刀盘形状。

图8 不同凹槽形状劈刀盘对比

取样计算不同形状凹槽劈刀盘生产的烟支烟丝点密度标准偏差,绘制箱线图(图9)。可以看出,不同劈刀盘槽型对烟支烟丝点密度具有明显的影响,从箱线图中可看出,圆弧形凹槽烟丝点密度标偏明显低于其他形状,凹槽最终选择圆弧形凹槽。

图9 劈刀盘凹槽形状对烟丝点密度方差分析

4.2 劈刀盘凹槽长度、深度设计

由烟支成型原理可知,劈刀盘凹槽的长度决定烟支紧头的长度,凹槽长度越长,烟支紧头越长;凹槽的深度决定了紧头部分烟丝的密度,凹槽深度越深,紧头部分烟丝点密度越大。由于劈刀盘凹槽分凹槽1 和凹槽2,而每个凹槽的长度、深度均会对烟丝点密度标准偏差造成影响,通过正交实验来决定劈刀盘凹槽的最佳尺寸。根据设备技术标准和实际生产经验,提出3 个位级。其中凹槽1 深度不低于1.5 mm,长度不大于30.0 mm,凹槽过浅过长会出现烟支搓接不好;凹槽2深度不低于3.0 mm,长度不大于30.0 mm,凹槽过浅过长,会导致烟支空头、空松剔除率过高。L9(34)正交实验结果如图10 所示。

图10 正交实验表

根据正交实验结果得出A1B1C1D1 为最佳方案,最佳方案对应的烟丝点密度标准偏差为9.204 mg/cm3,劈刀盘参数为:凹槽1 长度=30.0 mm,凹槽1 深度=1.5 mm;凹槽2 长度=30.0 mm,凹槽2 深度=3.0 mm。

5 效果验证及总结

使用新型劈刀盘后,跟踪调查了红河(A7)烟支单支克重标准偏差,能够稳定在0.017 g,烟支成型效果得到提升,烟支偏轻、偏重剔除率和空头率高的问题得到有效解决,提高了卷烟机对不同牌号卷烟产品的适应性。