智能出炉机器人在密闭电石炉的应用

2023-10-25赵志浩邓建民

赵志浩,邓建民

(宁夏英力特化工股份有限公司,宁夏 石嘴山 753202)

电石是有机化工的基础原料,70%电石用于产生乙炔生产聚氯乙烯,近年来,聚氯乙烯行业发展促进电石行业的产能提升,至2022 年底,国内电石生产厂家有120 家,产能达到3 920 万t/a。 电石作为传统高耗能、高排放产业,在“十三五”至“十四五”期间,新改扩建项目受到“能耗双控”和“双碳”政策一定的限制, 但国内聚氯乙烯行业对电石的需求和能源资源“少油、缺气、煤炭相对丰富”的现状特点,在未来一段时间, 电石仍然在国家经济发展中具有不可替代的重要作用。 电石行业的发展方向是通过推行绿色低碳技术,提升科技创新,提高生产自动化、智能化水平, 加强应用领域研发和推动下游消费多元化,以保持电石行业持续发展。

电石生产是以炭素和白灰作为原料,在2 000 ℃左右的高温下冶炼, 冶炼后的液体电石从炉眼流至电石锅。传统电石炉出炉作业时,由多名操作人员穿戴劳动保护用品,用长钎进行烧炉眼,劳动强度大;出炉开炉眼和堵炉眼等操作都由人工手动完成,不能达到标准化操作要求,钢钎等材料消耗量也高;电石炉出炉部位处于高温、高电流和高粉尘环境中,人员长期在其中作业存有极大的安全隐患, 因人工出炉造成的灼烫、机械伤害、触电等事故时有发生,因此电石炉出炉作业成为困扰行业安全生产和健康发展的难题。 英力特化工现有2 台容量3 万kVA 的密闭电石炉,为实现电石出炉操作的本质安全,以科技创新为根本,结合生产实际情况,对电石生产智能出炉操作进行研究,建设3 万kVA 密闭电石炉智能出炉机器人技术改造项目。

1 电石炉人工出炉操作过程

电石生产主要原料是生石灰和炭素材料, 烘干后的炭素材料和生石灰分别经皮带输送机输送至料仓称量, 再进入环形料斗机后通过下料管流入电石炉中,由电极提供的电能、辐射热能及焦炭自身的电阻热能使炉料在高温熔融状态进行反应, 生成的液态电石通过批次出炉操作方式从炉眼流入电石锅中,电石锅用有轨小车拉运至冷却破碎工序。

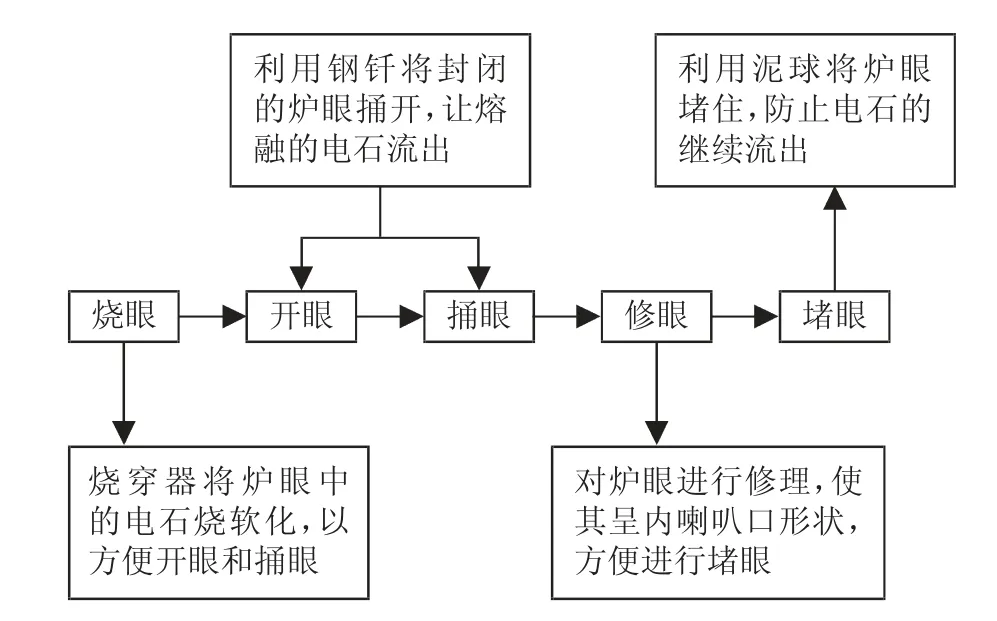

目前电石炉出炉操作主要包括炉眼维护、 开炉眼、堵炉眼等[1]。 大多电石生产企业都采用手动的传统操作方式完成,操作频次约为1 次/h,其操作步骤见图1。

图1 人工出炉操作步骤简图

1.1 炉眼维护操作

在出炉时,出炉工穿戴好劳动防护用品,用烧穿器将炉眼维护到标准要求,维护炉眼时,炉眼宜保持外大里小的喇叭形,炉眼深500 mm,外口不得小于300 mm。 该炉眼形状便于后续堵眼操作。

1.2 开炉眼操作

捅开炉眼时,多人合力,由一人手握钢钎掌舵,掌握钢钎方向找准炉眼,多人共同推拉钢钎,要求钢钎快进快出,快速打开炉眼,使熔融的液态电石流出。

1.3 堵炉眼操作

炉内液态电石流尽后, 出炉工用烧穿器找正炉眼位置将炉眼修理成喇叭形状,然后架好横杆,放好堵头,封堵炉眼时要求一人侧立,用堵头摸清炉眼位置。 将泥球扔至炉眼后,要快速侧身,另一人用堵头将泥球侧身拧入炉眼[2]。

1.4 电石人工出炉操作过程发生的事故

在电石出炉操作过程中,因现场存在高温、电弧强光及大电流等危险, 人员处于极大的不安全环境中。在电石冶炼行业,因人工出炉操作曾发生多起事故,2006 年某电石厂进行出料操作, 由于人工操作时炉眼没能在正常要求的时间打开, 炉内积存的电石液位不断上升,在炉眼打开的瞬间,液态电石大量喷出,因电石锅小车数量准备不足,使大量液态电石流淌至地面,出炉工急忙封堵炉眼操作,因干泥球准备不足,紧急使用湿泥球,湿泥球水分较大与电石反应产生乙炔气体,露天高温环境下使泥球炸开,紧急堵眼没有成功, 大量喷出的液态电石将操作人员右脚烫伤;2008 年某电石厂在开炉眼采用吹氧操作时,因电石炉内压力过大产生回火,高压氧气胶管炸裂将操作人员手指炸断;2009 年9 月, 某电石厂操作工做出炉准备工作, 将出炉小车上的空电石锅用钢丝绳从轨道拉运至炉眼处时, 因卷扬机上的钢丝绳摆放错误,使电石锅小车运转受阻,钢丝绳将小车上的导向轮拉飞, 将准备电石锅的操作人员双腿打击骨折[3]。

传统电石行业出炉操作基本为人工操作, 极大耗费人员体力, 是电石生产过程中最为复杂危险的环节,具有人员密集度高和易发生安全事故的特点。因此在出炉操作环节推行无人化、智能化,对于企业安全生产和提升自动化水平都具有重要意义。

2 电石操作出炉机器人的研究现状

2.1 国外电石机械化出炉操作的研究

日本在上个世纪电石工业兴盛时, 日本电气化学公司曾研发出了一种电石出炉机器人, 使电石炉出炉操作实现了机械化, 只需要一人就可完成电石的出炉作业。基于该出炉机,该公司发明了一种可以更安全高效实施电石出炉作业的远程操作系统,通过该系统可以控制出炉机器人, 实现电石出炉作业的远程操作。 但该公司在转让该技术时设立价格壁垒,没有技术推广转让意向。

2.2 国内电石智能出炉操作的研究

随着电石工业的不断发展, 对电石出炉作业自动化的需求不断上升, 国内越来越多的机械加工企业与电石生产企业合作,共同对出炉机器人进行研究。

新疆中泰矿冶公司电石产能达到128 万t/a,有极大的智能操作需求, 为提高工作效率, 该公司2018 年与哈尔滨工业大学机器人研究所开始合作研制出了中国第一套智能出炉机器人系统; 山东军成机械科技有限公司2018 年研究申报“一种全自动出炉机械手”专利(申请号CN201822215486.7),该专利将全液压系统的控制与机械结构的设计相结合, 控制驱动机送进机构上的凿岩机进行开炉眼操作, 在纵移平台末端设有堵眼机构进行自动化封堵炉眼, 该技术能够在电石炉出炉操作时实现全自动机械代替人工完成烧眼、 堵眼等出炉操作动作;安徽科钧智能技术有限公司2019 年研究申报 “一种新型智能出炉机器人” 专利 (申请号CN201922394684.9), 包括作为执行机构和驱动机构的机械结构系统、液压系统和智能控制系统,液压系统提供动力, 智能控制系统对各单元操作进行控制;新疆天业(集团)有限公司作为国内电石行业的龙头企业, 对出炉操作也进行研究,2019 年研究申报“一种电石炉堵眼器自动加料系统”专利(申请号CN201920264828.6),包括堵眼器、封盖开合装置、堵眼介质输送装置、第一滑轨等装置,通过真空吸盘和气动扳手联合动作实现堵眼器封盖的远程开启与闭合,同时结合堵眼介质输送装置,实现堵眼器的远程自动加料, 确保利用出炉机器人进行出炉操作时的连续性,提高了出炉效率,减少了安全风险;聊城研聚新材料有限公司2020 年申报“电石炉智能出炉机器人”专利(申请号CN202010698809.1),包括悬挂式的轨道、连接柱、与顶板侧面和水平分支滑动配合的移动台, 移动台的后端设置连接凸台和压力驱动机构,移动台的下方设置有滑触机构,滑触机构的顶部设置有步进电机, 滑触机构的底部转动设置有1 对转夹板, 轨道上倾斜设置有5 对间隔分布的机械臂,利用5 对机械臂完成烧穿、捅炉眼、堵炉眼以及更换出炉工具的操作; 安徽博微长安电子有限公司对电石出炉操作进行较多研究,申报多项专利,其中2020 年申报“一种电石自动出炉机器人”专利(申请号CN202020362651.6),该专利包括行走轨道、小车底盘、回转驱动、回转支座、大臂支座、大臂以及俯仰油缸, 出炉机器人的中臂与大臂支座通过齿轮齿条啮合传动,大臂的行程足够长,满足出炉机器人拉钎作业对炉深的要求,同时该公司还研发“一种电石自动出炉方法和出炉装置” 专利 (申请号CN202010202103.1), 出炉机器人能够沿电石炉的炉眼轴线方向前后移动, 具有4 个运动自由度的出炉机器人通过大臂夹持工具, 该技术能够实现出炉机器人的远程操控; 哈尔滨博实自动化股份有限公司2022 年研究申报“一种出炉机器人”专利(申请号CN202210518015.1),该专利包括伸缩、抓取、俯仰、回转和前进机构,通过前进、回转、俯仰、取放工具的动作配合,可完成复杂的多工序出炉工作,在复杂的炉前作业环境下,可实现自适应控制;该公司通过校企合作方式, 与哈尔滨工业大学合作研发“极端恶劣工况下的工业机器人关键技术” 应用于电石生产, 后该技术入选2019 年黑龙江省 “百千万”工程科技项目,2017 年末,该公司与中泰矿冶有限公司、哈尔滨工业大学合作研发实施的“电石冶炼出炉作业机器人系统研发及示范应用项目”列入国家重点研发计划“智能机器人”重点专项中,在2022 年通过验收。

目前, 国内多家研发单位通过自主研发或与电石生产厂家合作, 都基本具有了电石生产智能出炉机器人的工业化应用经验。 由于国外具有大量的石油资源,对有机基础原料从乙炔逐渐转变为乙烯,减缓了电石生产的研究发展, 国内对电石智能出炉的操作研究后来居上,已达到国际先进水平。

3 英力特化工实施电石智能出炉机器人项目

3.1 项目实施及投运过程

2021 年英力特化工投资685 万元,与电石出炉自动化技术研发单位合作, 就电石智能机器人代替人工出炉操作进行研究。 建设3 万kVA 密闭电石炉专用的智能机器人出炉操作改造提升项目, 使用6台炉前作业机器人和1 台自动捣炉机器人, 代替人工完成电石生产危险、恶劣环境下的作业。

该项目在3 万kVA 密闭电石炉每个炉眼处设置1 台出炉机, 配套高清数字摄像头用于现场操作环境图像采集与视频录制, 操作人员在可视化操作系统的辅助下,可实现自动上母线、烧炉眼、开眼、带钎子、扒炉舌、维护炉眼、堵炉眼和清理炉舌等功能;配备的所有堵炉眼专用工具均采用高熔点材料制成,可以循环重复使用;机器人系统兼容现有作业生产方式,对生产维护过程有冗余性。 项目于2021 年6 月投运试车,控制人员在DCS 操作室控制智能出炉机器人,依次完成了炭棒抓取、开炉眼、带钎、清理炉舌和堵炉眼操作, 最终将装满热电石的电石锅通过卷扬机牵引拉入冷却厂房,完成了试运行。经过不断的试验调整、完善控制参数、培训员工、提升远程操作控制和总结经验后, 智能出炉机器人已连续稳定运行。

3.2 智能出炉机器人系统组成

智能出炉机器人主要分为机械设备系统、 电动控制系统和视频系统3 部分, 机器设备包括移动大车基座、移动大车机器人本体、工具库、烧穿器总成、自动供电装置和自动上电装置。 其中工具库包括炉舌清理器、拉渣器、开眼器和堵眼器;自动控制包括控制器、检测元件、操作面板、控制元件以及执行元件等。英力特化工自智能出炉机器人投运后,电石炉烧眼、带钎、扒炉舌、堵眼和撬炉舌等整套工艺流程全部在主控室通过人机交互平台远程操作完成。

4 智能出炉机器人装置特点

4.1 灵活的出炉机器人本体及长行程的移动车

机器人本体末端手爪具备旋转功能, 可实现烧眼、取钎、带钎、放钎、扒炉舌、修眼、堵眼和清炉舌等功能。 其中烧眼深度可达1.5~2.0 m,带钎深度3.0~3.5 m,长行程移动车及基座移动车搭载机器人本体沿炉口方向移动,行程可达7 m。

4.2 自动上电装置及简洁的烧穿器装置

自动上电装置采用气动控制, 实现烧穿器电源合闸和开闸,具有断气自锁功能,母线与烧穿器采用直连方式放在烧穿器支架上,布置在工具库的对侧。

4.3 适用于电石炉的现场监控系统

采用高清摄像头及工业计算机实现炉眼、 电石锅、机器人本体等现场环境的观测,具有视频清晰,图像传输速度快等特点, 该系统克服了高温电石弧光对监控的影响;设置5 路观测点,包括正向观测炉口2 路,侧向观测炉舌1 路,观测电石锅液位1 路,观测现场全局1 路; 图像监控系统由一体化网络摄像头、高性能台式计算机和网络设备等组成,摄像机支持宽动态、强光抑制,可在剧烈光照变化下看清物体;根据出炉需要,系统配置有半球型云台广角摄像机观察全局, 高倍率长焦摄像机观察炉口上、 炉口下、炉舌和电石锅液面,并可根据需要进行扩展。

4.4 远程操作系统

远程操作系统采用2 个摇杆控制机器人本体沿各方向运动,配备手动/自动切换、取/放工具切换、自动上电、带钎、扒炉舌、堵眼和清炉舌等功能,选择开关用于机器人的手动操作, 使操作更加灵活、方便。 监控系统和触摸屏显示当前与各项操作相对应的系统信息,方便操作人员了解目前系统运行状态,并在出现故障时及时显示报警代码, 提示操作人员进行处理。

4.5 干泥球的储存及自动输送系统

将泥球预先置于出炉机的储存处,封堵炉眼时,泥球自动滚动至炉眼位置,便于堵眼操作,同时,泥球的预先放置还起到烘干作用, 减少了泥球中的水分,防止水分与电石接触造成事故。

5 结语

英力特化工3万kVA密闭电石炉智能机器人出炉操作改造提升项目投运后,由于劳动强度降低,可实现一名员工远程出炉操作。 出炉工在DCS控制室远程操控,根据现场传回的实时生产画面和数据,微调机器人动作指令, 让电石出炉操作工艺达到最佳状态。机器人上岗后,电石炉烧穿器开炉眼标准工时由24 min降至19 min,生产效率提高26%;每班组操作人员由6人减至两三人, 合计减少操作人员24人,每年减少人力成本约200万元; 通过出炉机器人的使用,工作效率提升,每台电石炉的产能由150 t/d提高到180 t/d; 规范化出炉操作方式对稳定炉况和炉眼维护有利,每吨电石可减少用电20 kW·h,全年可节约电量220万kW·h;用智能机器人出炉不需要氧气、钢钎、吹氧管等进行开眼操作,每年可节约辅材32万元,降低了运营成本,提高了生产效率;更重要的是电石智能出炉机器人代替人工操作, 降低了出炉操作过程异常情况下对人伤害事故发生的风险。

智能出炉机器人的投运是电石行业智能化提升的一次革命,是实现电石出炉操作本质安全的典范。英力特化工3 万kVA 密闭电石炉智能机器人项目投运后,不但可实现危险环境下的无人化、减人化作业,还节约了大量的人力和材料费用,对降低电石生产成本、提高生产效率和标准化作业,实现本质安全都具有重大意义。