炼铁高炉炮泥填装自动化应用

2023-10-25燕荣耀

刘 嘉,燕荣耀

(1.马鞍山钢铁股份有限公司,安徽马鞍山 243000;2.上海宝信软件股份有限公司,上海 201203)

引言

钢铁冶金是国民经济支柱产业,其发展关系着中国经济命脉,受到社会层面专家学者的高度重视。企业通过转变观念,借助大数据、人工智能、工业机器人等新兴智能制造技术,对现有自动化系统进行智能改造和升级,来适应发展要求[1]。目前集中管控、远程运维、专家系统、机器人及视觉识别、北斗导航、5G技术等是我国高炉炼铁智能制造的发展方向[2]。沙钢炼铁厂通过管控中心集中管控操作,实现了炼铁资源整合,全力实现炼铁“低成本、高效率、全智能、更安全”的目标[3]。

1 现状

马钢炼铁厂炉前泥炮的炮泥填充采用人工装填方式,每次堵口炮泥的使用量为400~600 kg,约40~60块,中间需进行至少4次顶泥作业。每次装填炮泥需2人配合,作业时间20 min左右,每天需作业10~12 次,合计人工搬运量为每天6 t。炉前加炮泥作业是高强度的体力劳动,恶劣的作业环境、高频率的人机接触,易造成人身伤害等事故的发生。

2 改造方案

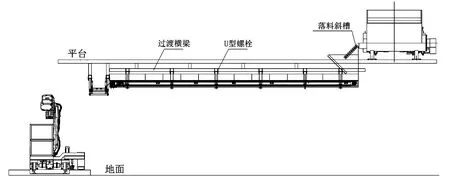

使用工业六轴机器人代替人工完成炮泥的抓取和投放工作,在出铁场平台外侧搭建钢结构平台安装炮泥分离机,用于对吨袋炮泥的分离作业,同时将炮泥输送装置采用吊挂的方式与钢结构平台焊接,对分离后的炮泥进行输送。分离后的炮泥通过输送装置到达机器人工作位,再由机械手完成炮泥的抓取和投放。为实现全流程无人化作业,在炮泥分离机末端、板链末端、机械手第六轴上分别集成安装工业用耐高温激光传感器,并与炉前PLC 控制系统通讯联锁,实现炮泥自动分离、炮泥自动输送、泥炮机自动开关盖及自动顶泥等功能,改造后结构示意图见图1。

图1 自动加炮泥系统改造后结构示意图

2.1 系统组成

自动加炮泥装置由装载机器人、机器人多功能夹具、机器人行走小车、炮泥分离机构、传送运输机构、机器人防护装置、电气控制系统等设备组成。

2.1.1 装载机器人

装载机器人选用ABB 系列,能够在现场高温、高粉尘恶劣环境下长期工作,是自动加炮泥实现炮泥夹取、炮泥投放、检测炮泥等一系列动作的主要执行机构。

2.1.2 机器人多功能夹具

通过设计制造专用的抓取工具,实现炮泥的接取及投放动作。该夹具同时安装激光测距仪,进行泥炮的准确定位及建立工作坐标,检测加泥口是否加满状态,同时带有载荷检测功能,检测是否准确接取炮泥。

2.1.3 机器人行走小车

机器人行走小车由变频电机驱动,该小车上装有装载机器人及多功能夹具,负责将装载机器人在原位和工作位之间来回运输。该小车配备抱闸刹车功能,保证机器人在运动过程中本体稳定性。机器人系统示意图见图2。

2.1.4 炮泥分离机构

放置在炮泥分离区,由多级电机控制辊道层层分离,将来料不规则炮泥逐个分离,便于后续装载机器人的准确识别及抓取。

2.1.5 传送运输机构

该机构由链板及控制电机组成,负责将炮泥分离机构分离好的炮泥传输至装载机器人工作区域。2.1.6 电气控制系统

自动加炮泥装置主控PLC 柜内包含PLC 单元、主控开关、变压器、直流电源、空气开关、接触器、继电器等,同时配备西门子触摸屏供现场操作人员自动加炮泥控制使用。

2.2 工艺布置

由于目前能够安装的空间狭小,自动加炮泥装置需要保证不与泥炮运动旋转的空间发生干涉。根据生产工艺和现场场地布局,规划分为三个工作区域:炮泥分离区、机器人待机位和炮泥装填区。

炮泥分离区为炮泥分离机构的固定安装位置,由行车将来料炮泥投放至料斗中,并将来料炮泥进行逐个分离并传送至炮泥装填区。

机器人待机位为机器人小车原位等待区,在非加泥状态时,机器人及小车退回到该位置,为泥炮运动旋转避让空间。

炮泥装填区为装载机器人及机器人小车的主要工作区域,执行泥炮的开盖、检测、加泥、关盖等主要工作。高炉自动加炮泥设备布置图见图3。

图3 高炉自动加炮泥设备布置图

2.3 工作流程

自动加炮泥装置工作步骤见表1。

表1 自动加炮泥工作步骤表

3 应用效果

改造完成后可实现一键自动加炮泥作业,包括无序炮泥的自动分离、一键开盖、加泥、顶泥、关盖等,提升了炉前作业的自动化水平,减少了人机接触频率,提升无人化指数。设备上线后平均每炉加泥时间在20 min 以内,且机器人、炉前设备与操控中心协同,助力炼铁总厂实现“绿色发展、智慧制造”新高度。

4 结束语

通过一系列自动化设备及智能化控制实现炉前自动化、智能化作业模式,从而减少人工作业带来的差错及风险、优化人力资源配置、提高生产效率、降低运营成本。随着科学技术的进步,采用信息化手段、智能化装备来代替人工作业是未来趋势,满足了工厂信息化和智慧制造的要求。