锅炉给水泵跳闸不停炉的探索

2023-10-25蔡汝林

蔡汝林,周 强

(阳春新钢铁有限责任公司,广东阳春 529600)

前言

近10年来,国内钢铁企业为了能够更加高效地利用富余煤气等余热资源,进一步节约能源、提高效率和保护环境,相继停用了一大批中温中压参数、高能耗、低效率、老化严重的小型煤气发电机组,充分利用高参数机组效率高的优势,逐步改建为更大容量、更高参数的煤气发电机组。高参数的机组为了追求发电效率的提升,基本采用带一次中间再热的汽轮发电机组,此类型的机组限定了其组合形式只能是单元制。和低参数机组的母管制相比,单元制机组有两个缺陷:(1)发电机组的数量比原来少,而单体容量又相对较大,出现故障对企业的生产用电平衡影响很大;(2)锅炉给水泵从多运多备变成了一运一备,一旦运行泵组出现故障跳闸而备用泵组不能及时起动,则锅炉汽包水位将快速下降至保护水位,触发联锁停炉、停机。

据了解,类似的单元制煤气发电机组在生产运行中,因运行给水泵故障跳闸而备用泵组未能及时起动,导致发生多起事故,且暂无一套成熟、有效的改善措施。针对立项新建的150MW 超高温亚临界机组,也将面临同样的问题,为此就实现锅炉给水泵跳闸不停炉进行相关探索。

1 现状与问题

1.1 设备配置情况

本项目配置了480 t/h 超高温亚临界再热煤气锅炉、150 MW 级凝汽式汽轮机、165 MW 级发电机各1台,锅炉为超高温亚临界、自然循环带一次再热的燃气(高炉煤气、转炉煤气)汽包锅炉,额定出力437 t/h。锅炉的汽包是水和汽的连接枢纽:锅炉给水经省煤器加热后进入汽包,然后经下降管引入水冷壁的下部联箱,水冷壁管吸收炉膛高温使管内水受热上升进入汽包,形成循环;进入汽包的汽水混合物经过旋风分离器,分离出来的蒸汽进入过热器继续加热。

为保证汽水系统安全运行,锅炉的汽包水位必须严格控制在规定的水位范围之内。水位过高、蒸汽空间缩小会造成蒸汽带水,使得蒸汽品质恶化,且水会在过热器管内结盐,造成管子过热甚至爆破。汽包满水时蒸汽大量带水,将会引起管道、汽轮机受到水击损坏;汽包水位过低会造成锅炉缺水,破坏水循环,使水冷壁管超温过热,甚至引起锅炉爆炸[1]。所以汽包锅炉都会对运行水位设置高低位停炉保护联锁,本项目的锅炉汽包停炉水位保护值为±250 mm。

锅炉运行中,汽包水位主要受锅炉燃烧本身和外界负荷的影响,处于不断的变化中。无论是蒸发设备内的汽水平衡关系被破坏,还是工质状态发生变化,都会影响水位的变化[2],要保持一定的汽包水位,就要先保障给水与蒸发量的平衡关系。本项目的给水系统采用单元制,配置了2 台全容量的变频调速给水泵,一运一备。运行的泵组直接承担着锅炉给水量与蒸发量的平衡,一旦运行泵组因故障跳停,平衡被瞬间打破将直接导致水位急速下降,如果备用泵组不能在水位降低至停炉水位前起动完成,将触发低水位联锁保护停炉。

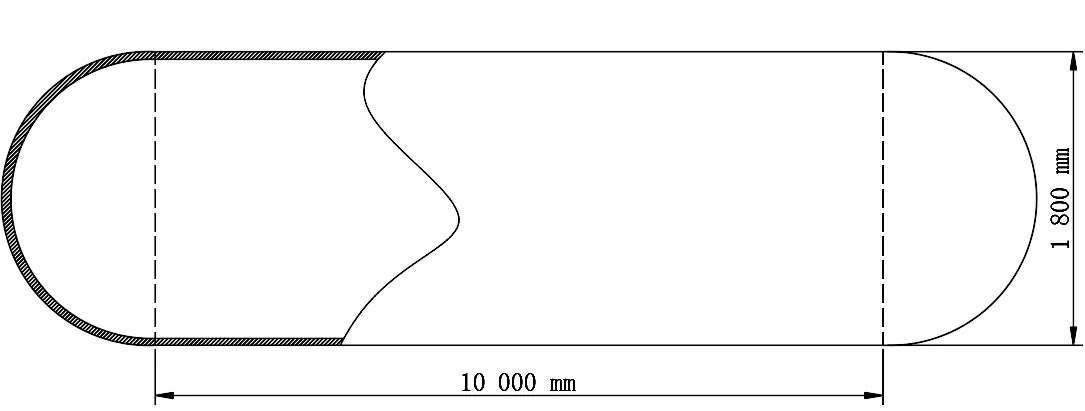

1.2 停泵后的有效锅炉蒸发量核算

锅炉运行中如果给水泵故障停运,由于锅炉燃料的持续供应及锅炉本身的蓄热能力,在一段时间内会维持原有的蒸发量。锅炉内的水被不断蒸发的过程中,汽包水位就会持续下降,在降低至停炉水位以上的有效蓄水量就等同于能够维持锅炉不停炉的最大蒸发量。本项目配置的汽包内径1 800 mm、总长12 m,其中直管段10 m,两端可近似为两个直径1 800 mm 的半球体。汽包本身结构复杂,连接了所有的上升管、下降管,锅筒内部还含有汽水分离器等部分装置。由于本文采用简化算法进行分析研究,核算汽包圆筒内水位下降250 mm 的容积,将汽包视为一个相对规则的筒体结构,其如图1所示。

图1 锅炉汽包示意图

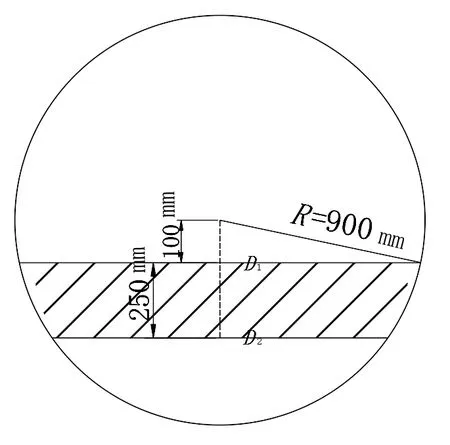

查阅汽包的设计图,其水位计的气侧接点位于汽包水平物理中心线+255 mm,水侧接点位置位于汽包水平物理中心线-455 mm,核算水位计的中心线(零位)比汽包水平物理中心线低100 mm。假设汽包水位处于中间的零位,则汽包水位下降至-250 mm的保护停炉水位,实际对于汽包物理中心线是从-100 mm 下降至-350 mm,其侧向剖视图如图2所示。

图2 锅炉汽包侧向剖面示意图

假设从汽包水位计零位开始降低至-250 mm的水容积为Q,将汽包分为两个部分:

(1)汽包的直筒体部分:长10 m,内部直径1 800 mm。

(2)汽包两头的半球体部分:将两个半球体合为一个球体,内部直径1 800 mm。1.2.1 计算汽包直筒体内水位下降250 mm 的水容积V筒

(1)参照图2 所示,横截面积可视为等边梯形,圆的内半径R=900 mm。假设上底面半径为D1,下底面半径为D2,求出D1为894 mm,D2为829 mm;核算其横截面积S筒为:

S筒=(2×0.894+2×0.829)/2×0.25

S筒≈0.43(m2)

(2)直筒段长度为10 m,则可降低的有效水容积V筒为:

V筒=0.43×10=4.3(m³)

1.2.2 计算汽包两端合成的圆球体内水位下降250 mm的水容积V圆台

(1)参照图2所示,球体直径1 800 mm。

(2)球体内阴影部分的体积,可视为一个圆台的体积,圆台的上半径为D1,下半径为D2,圆台高H=250 mm。

V圆台=1/3π×H×(D12+D22+D1×D2)

=1/3π×0.25×(0.894×0.894+0.829×0.829+0.894×0.829)

=1/3×3.14×0.25×2.227603

V圆台≈0.58(m³)

1.2.3 计算汽包从水位计零位开始降低至-250 mm的水容积Q,等于直筒段的下降体积与球体部分的下降体积之和

Q=V筒+V圆台=4.3+0.58=4.88(m³)

1.3 停泵后的有效响应时间

查阅锅炉设计资料,锅炉的额定蒸发量为437 t/h,折合蒸发速度U=0.121 389 m³/s。假设锅炉在维持额定蒸发量不变的情况下,运行的给水泵出现故障跳闸,则在备用给水泵起动并恢复正常运行前,汽包水位从零位降低至停炉水位(-250 mm)可维持的时间T为:

T=Q/U=4.88/0.121 389

T≈40(s)

即锅炉正常运行中,若给水泵出现故障跳闸,备用给水泵需要在40 s内完成起动并恢复到正常运行状态,才能保证汽包水位不会降低至-250 mm,触发联锁保护停炉。

本项目配置的泵组工频起动的状态下,自起动到额定参数运行不超过15 s,满足40 s 的响应时间。但是给水泵是辅机里面最大功率的设备,其额定功率达4 700 kW,工频起动电流将达到额定电流的5~7 倍,对电动机和电网的冲击相当大。对于电动机,工频起动很容易造成转子鼠笼断条和定子绕组开焊。据统计,约15%的电动机故障由直接起动引起,工频起动也会造成电网电压短时下降,干扰其他设备运行。若泵组采用变频起动,起动电流一般小于电动机额定电流的10%,对电动机和电网都无影响。但是目前市面上比较成熟、先进的变频器起动时间为50 s 左右,已经超过了备用泵组自启的有效响应时间,这是造成锅炉运行过程中一旦运行的给水泵出现故障跳闸,就会导致锅炉停炉的主要原因。

2 分析与讨论

2.1 采用双泵组同时运行

参照国内600 MW 等级机组的常规配置,一般配置2 台半容量的汽动给水泵,正常生产时2 台泵组同时运行,优点是当其中一台给水泵组出现故障停泵时,另一台给水泵还能持续供水,保障机组在60%左右的额定负荷运行,一定程度上可降低机组非计划停机的概率。但是双泵并联运行缺点也很明显,与1台全容量单泵运行相比,首先是系统配置复杂且无备用泵组,其次是运行经济性差。国内已有多名学者通过项目对比验证,结论是1 台全容量给水泵组具有较高的经济性和综合效益[3]。经过讨论,决定不采用双泵组同时运行的方案。

2.2 变频起动时间长的原因

变频起动是一种电机起动方式,通过变频器调整交流电的频率、电压来控制电机的转速,利用变频器控制三相交流电的输出波形、频率和电压,改变电机转速,实现电机的定速、变速、加速、减速、反转等控制功能。变频起动最大的优点是对主体系统安全,变频起动器能够避免传统直接起动电机过载、过流等过程,减少了对电网的冲击,提高了设备的安全可靠性,还可以延长电机的使用寿命。

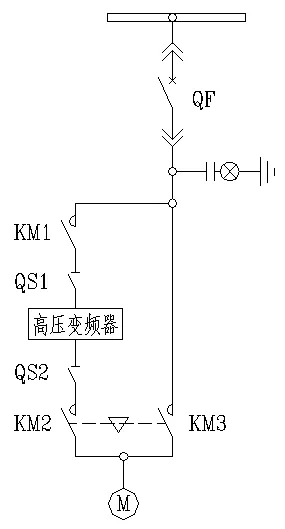

由于水泵类负载转动惯量比较大,采用变频起动是比较安全的。但是变频起动的缺点是过程较长,起动过程主要包括:起动顺控、变频器预充电、变频器升速至最低频率、继续升速至设定频率四个必要步骤。本项目使用的高压变频器一次示意图见图3。变频器的硬件配置较好,但是起动第1步送高压前,需要根据安全要求和反馈结果合变频器输入断路器KM1、输出断路器KM2,最后合真空断路器QF送高压,此过程设备设定的总时间为10 s;第2步变频器预充电过程通常为1~3 s;第3 步变频器结合自身能力和工艺要求,升速至最低频率30 Hz 时间为18 s;第4 步由最低频率升速到50 Hz 时间为12 s。变频起动还有一个功率的问题,在不考虑起动失败等异常情况下,本项目给水泵变频器常规起动的总时间为43 s,不能可靠满足起动要求。

图3 高压变频器一次示意图

3 改进对策

3.1 开发备用泵组的变频热备功能

变频起动可根据负载情况精确控制电机的转速和负载匹配,使电机按照要求进行精确控制,但是受制于水泵类负载转动惯量比较大,加上工艺对水泵的起动时间的要求非常严格,因此水泵起动与变频器的加速时间匹配非常重要。本项目的变频器升降速方式采用线性升降速方式,在升速的过程中,频率与时间成线性关系。针对变频起动的四个主要步骤,后面两个步骤受制于水泵与电机本身的影响,已很难取得时间上的优化,只能在前两个步骤上采取优化。经过反复的研究,我们开发了备用泵组变频器热备功能模块,只要启用热备功能后,备用泵组变频器直接起动至预充电完成,长期处于就绪状态。一方面,运行泵组跳闸后备用泵组的变频器可直接触发升速过程,只需要30 s即可升速至满负荷50 Hz,并且备用泵组变频器的设定频率全程实时跟踪运行泵组的运行频率,具备故障保存功能,运行泵组故障后备用泵组可直接升速到跳闸时的运行频率;另一方面,由于顺控和预充电已提前完成,极大提高了大容量变频器的起动成功率。

3.2 变频器热备的实施效果

2022年6月份,利用发电机组停机检修的机会,对给水泵变频器热备模块进行了模拟静态起动试验,测试过程中从信号发出到上升至目标频率只需要30 s。

2022 年9 月机组正常生产运行中,出现一次运行中的给水泵跳闸,备用给水泵变频器在热备下立即起动并在28 s 时达到故障跳闸水泵的原定频率,汽包水位下降速度迅速减缓,并在第58 s 时开始回升。运行给水泵故障跳闸前汽包水位-1 mm,备用泵组起动后最低汽包水位下降至-71 mm,远离-250 mm的停炉水位,保障了锅炉及发电机组的正常运行。

4 结语

为了实现单元制汽轮发电机组在锅炉给水泵出现故障跳闸后,备用给水泵能够快速变频起动,确保锅炉不停炉,通过摸索在给水泵变频器的备用方式上进行了应用创新。通过将给水泵变频器从常规备用转换为热态备用,大幅缩短了备用给水泵的起动时间,实现了锅炉给水泵跳闸不停炉。此方案为国内同行业机组的故障处理、设计优化、改造升级等提供了较好的应用借鉴。