煤气加压机智能监测技术应用研究

2023-10-25李凯铭高金虎

李凯铭,孙 强,周 杨,高金虎

(1.酒钢集团牙买加阿尔帕特氧化铝公司;2.酒钢集团宏兴股份公司,甘肃嘉峪关 735100)

前言

酒钢宏兴股份公司动力厂碳钢燃气站、净化加压站、中厚板加压站三个站所共有12 台煤气加压机,主要作用是对高炉煤气和焦炉煤气进行加压。设备日常维护模式为点检人员依据人工测温、测振数据,制定设备维护计划,实施维护工作。

1 人工检测存在的问题

1.1 设备状态数据采集准确性低

设备运转状态下重点检测的轴承振动、温度等数据均为人工手持仪器采集。检测数据受人员技能、仪器精密度、采集方法、采集位置等多方面因素影响,存在一定的误差,不能准确反映设备运行状态。

1.2 设备状态数据采集间隔长

煤气加压机设备的振动、温度是反应设备运转状况的重要参数,可以直接判断设备是否存在异常,因此,数据的实时采集和分析尤为重要。而目前以上两个参数的采集周期为2 h,由于数据采集间隔长,不能准确判断设备运行状况,存在维护不及时的问题。

1.3 设备状态数据采集存在安全风险

煤气加压站值班人员仅为2~3 人,其中一人需承担监盘工作,其余人员承担设备维护、巡检、操作等工作。目前值班人员数量不能满足生产操作、设备维护的需要,且煤气加压机温度、振动需2 h 检测一次,在一定程度上增加了人员暴露在煤气区域的频次,存在人员发生煤气中毒的风险。

1.4 设备状态数据信息不能及时发布

设备状态采集数据仅上传信息化平台,只能通过公司内网平台查询数据。在故障判断方面只能采用离线分析法,依靠人员经验判断原因,存在故障原因分析不准确的问题。

2 煤气加压机智能监测技术应用改造

2.1 在线监测系统方案比选

为对设备运行状态进行实时监控,拟对煤气加压机及电机增设温度、振动监测系统,监测信号引入各煤气加压站主控室集中监控。

方案一:无线监测系统。温度、振动监测装置采用一体式无线传感器,传感器电源由内置电池提供,通过设备就近安装的无线采集装置接收监测信号,再通过光缆或无线信号传输至控制室内监控后台接收装置。

优点:无线监测系统设备安装方便快捷、传感器检修更换难度小,施工过程中不涉及信号电缆及管线的敷设。

缺点:无线监测系统易受到外界电磁场干扰,传输信号不稳定,信号传输的有效距离无法得到保障;传感器需要自带电池供电,若连续传输信号,需要频繁更换电池,增加了维修成本,且设备故障点增多。

方案二:有线监测系统。温度、振动监测装置采用一体式有线传感器,传感器电源由数据采集装置保护箱内24 V 开关电源提供,监测信号通过屏蔽电缆接引至设备就近的数据采集装置,再通过光缆传输至控制室内监控后台[1]。

优点:有线监测系统信号传输稳定、连续,不易受到外界电磁信号的干扰,可以根据监控参数的重要程度,设置传感器发送数据的周期和频率。

缺点:有线监测系统需要额外配置传感器专用电源模块及电源线,且实施过程中每个传感器需要敷设屏蔽电缆以传输信号,增大了施工量及难度。

方案比选结果:依据现场设备实际运行工况及设备重要性,方案二在数据稳定可靠采集与传输方面优于方案一,可实现实时连续监控设备状态,故选用方案二。

2.2 在线监测系统组成

在线监测系统主要由轴温传感器、加速度振动传感器、数据采集器、汇聚控制器及监测软件平台组成,监控后台及采集器信号汇集装置安装于各煤气加压站集中控制室内。煤气加压机温度、振动系统组成示意图见图1。

图1 煤气加压机温度、振动系统示意图

2.3 在线监测系统原理

现场安装的每个传感器都具有唯一的ID,安装过程中记录每台设备的物理位置编号,并与所对应安装的传感器ID 绑定。通过有线采集器的传输,将实时监测数据上传至控制室监控系统,并可根据实际需求将部分重要节点的监测数据录入云端服务器数据库中,以便于通过移动终端查询。

2.4 在线监测数据采集

煤气加压机和电动机的温度、振动监测元件采用轴承测温传感器及加速度振动传感器,通过磁吸座粘贴或螺纹安装于电机的轴承侧和加压机的轴瓦侧,测温、测振点设置见表1。在加压机就近位置设置一套有线数据采集器,将监测信号上传至控制室,并在控制室内设置集中数据处理器,接受上传信号。

表1 煤气加压机、电机测温、测振点设置

2.5 在线监测系统功能

2.5.1 设备运行状态实时监测功能

实时监测电动机、加压机设备运行状态;实时监测电动机、加压机温度、振动并在超限时进行报警。

2.5.2 监测数据超限报警功能

监测数据超限报警后,在故障前进行预警提示,发出语音报警提示值班人员需要进行检查与维护,值班人员持便携式检测仪器对温度、振动监测数据进行手动检测,以排查是否是监测仪表出现故障。同时,值班人员通过声音进一步确认设备状态,如设备异常,立即安排停机处理。

2.5.3 监测数据存储功能及汇总管理

该系统能够自动存储数据一年,也可以根据实际需要设定存储时长、数据存储间隔等;系统兼容多种国际计算机通讯协议(DDE、OPC、FTP)和工业标准协议(IEC 61850、IEC 104、modbus),可与其他综合系统挂接或与局端软件进行通信,将监测数据汇总统一管理[2]。

2.5.4 故障诊断功能

将设备的异常状态特征与典型故障特征进行对比,找出疑似的故障原因及故障部位,通过报警报表功能打印出有关报警的详细结果,为人工判断故障原因提供依据。

2.6 在线监测系统特点

(1)人性化的人机交互界面

界面设置总貌图(区域总貌图和单机总貌图),区域总貌图可以实时显示所有设备健康状态、运行状态、故障部位、故障趋势折线图;单机总貌图界面显示设备信息、铭牌、设备运行情况(运行时长、运行率)、近期检修、单体设备3D模型温度以及振动等实时状态,方便人员监控设备状况。

(2)多级用户操作权限管理

系统设有技术负责人、点检负责人、岗位负责人三个不同级别的操作权限,需要进行身份识别(输入密码)后才能登录系统实施各自权限内的操作,以确保系统运行的安全。

(3)参数设置方便

在系统软件中,可根据实际情况能方便地对设备参数、系统运行参数、报警限值进行设置,从而实现系统整体能效比的最大化。

(4)故障诊断分析技术

系统采用在线分析方法,通过监测数据对设备进行全方位分析与诊断,提供诊断结论和检修建议,指导人员对设备开展检查、检修工作[3]。

(5)设备运行参数查看方便

各级人员可利用手机端APP 软件随时查看监测数据及警告通知,解决只能通过公司内网平台查询数据的问题,方便多人在线诊断,可及时确认设备故障原因。

3 项目实施效果

本项目实施后,实现设备智能监测功能,实时监测设备振动、温度运行参数,准确掌握设备运行状况,通过运行参数报警功能,及时发现设备运行存在的问题并提供诊断结论和检修建议,为设备问题的及时处理提供依据。同时,岗位人员点检周期由2 h延长至12 h,降低了人员劳动强度。

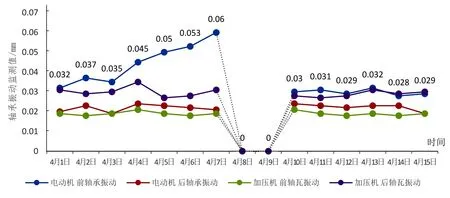

例如:净化加压站4#加压机电动机轴承温度报警值70 ℃、停机报警值75 ℃;振动报警值0.055 mm、停机报警值0.065 mm。2023 年4 月6 日净化加压站4#加压机电动机前轴承温度监测70 ℃报警,工程师、点检、岗位人员分析4 月1 日~5 日温度和振动趋势,发现4#加压机电动机前轴承温度和振动均出现缓慢上升趋势,温度、振动的人工检测数据与系统监测数据基本一致,对设备补加润滑油,观察运行状态。4 月7 日4#加压机电动机前轴承温度值达到75 ℃,振动值达到0.06 mm,系统发出停机报警,诊断结论为温度、振动异常,检修建议为检查电动机前轴承有无异常。岗位人员根据停机警报要求立即对机组停机检修,在4 月8 日~9 日电动机轴承检查过程中,发现轴承滚动体存在磨损是轴承温度上升的主要原因,检查结果与系统诊断结论一致。通过系统及时报警和指导结论,避免了设备故障发生,准确完成缺陷处理,快速完成机组投运。净化加压站4#加压机、电机轴承温度监测值趋势图见图2、轴承振动监测值趋势图见图3。

图2 轴承温度监测值趋势图

图3 轴承振动监测值趋势图

4 结论

酒钢宏兴股份公司动力厂碳钢燃气站、净化加压站、中厚板加压站应用煤气加压机智能监测技术后,实现了多层级设备运行参数实时在线监测功能。该系统监测数据准确,可通过系统报警及时发现故障,并依据系统诊断结果为设备检修提供参考,有效避免了设备因突发故障停机引发的煤气泄漏及煤气供应中断事故,提升了设备的保供能力。