基于FlexSim软件对电能表生产线设计的仿真

2023-10-25张敬伟张保增

张敬伟,张保增

(1.许昌许继软件技术有限公司,河南 许昌 461000;2.安科瑞电气股份有限公司,上海 201801)

1 引言

近年来,随着电能表市场逐渐稳定和数字化、自动化技术的发展,大多数电能表生产企业和供电公司,都逐步使用了自动化生产线以提升电能表的生产和检定效率[1-2],并为提升电能表的质量,打下电能表生产和检定的信息化基础。由于电能表生产线设计参数较多,设计调试过程复杂,需要耗费较长的时间和人力成本。然而市场和生产现状要求生产线研发调试时间越短越好,所以采用软件仿真方法对生产线进行研究变得越来越重要。

文献[3-5]对电能表自动化生产线进行了设计研究,并使用DELMIA软件实现了对电能生产线的仿真,但其设计的模型不能直接被DELMIA软件识别,具有一定的局限性,并且也仅对机器人的操作和生产线节拍进行了仿真。

FlexSim软件是一款离散事件仿真软件,可以在三维环境中仿真生产过程。本文针对某企业的智能电能表生产线设计案例,使用FlexSim实现电能表生产线的仿真,能够方便完整地进行电能表生产线试验,通过直观的方法找到早期生产线的问题,并为实现生产线各种参数的优化提供便利,具有很强的实用价值。

2 研究与方法

2.1 电能表生产线

在生产企业中智能电能表的生产过程主要包括电能表组装、端子焊接、功能检测、校表和包装几个过程。电力公司也会对到货的电能表进行检定,其过程和原理与校表过程相类似。

电能表生产过程中的组装、端子焊接及产品包装多是串入串出的工序,流程相对简单。相比之下在校表和检定过程中,需要对多个计量点进行检测[6],耗费时间最长,且生产线上各个表位要不间断的动态检定,工作流程复杂,受干扰因素较多[7]。为了平衡各工序节拍,设计校表和检表工序时采用多个校表工序串联后再并联的方式,调度相对复杂。 而功能检测工序为多工位并行工作,自动化程度高,需要设计和调试工作量较大,所以本文仿真主要针对校表和功能检测工序进行。

2.2 FlexSim仿真软件

本文使用Flexsim软件对电能表生产线进行动态仿真,通过仿真可以直观看到电能表在生产线上流动,验证运行代码是否正确执行,并得到生产线运行数据及其分析结果。

FlexSim仿真软件是一款功能强大的分析工具,能够帮助工程设计人员优化系统的设计和运行。通过FlexSim软件,可以建立三维模型进行仿真,以缩短调试时间并减少调试成本。通过FlexSim建立三维模型时,只需要将相应的部件从部件库拖放到模型视图(View)中。FlexSim采用经过高度开发的部件(Object)来建模。 定义模型逻辑时,可直接使用C++[8]。

建立模型时,首先通过部件库建立电能表生产线的三维模型,并且使用连接把设备关联起来。使用软件中的固定资源中的Processor和Station来仿真工艺设备,使用传输设备来仿真传输设备。

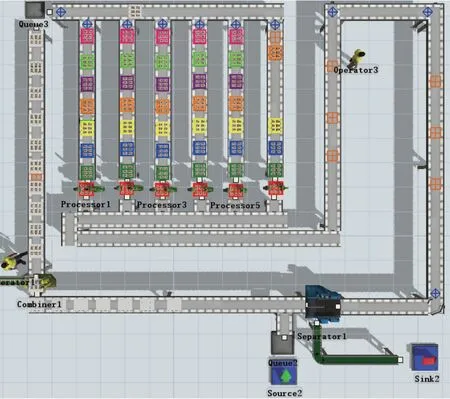

电能表生产线三维仿真模型如图1所示,生产线中各段与实际生产线布局一一对应。其中电能表在图中左下端通过人工把电能表安装固定在工装载具上。完成固定后工装载具沿着流水线依次经过电压检测、预检测、指示灯检测和CCD显示检测后,进行校表流程。校表完成后进入通信模块检测和参数设置工序,完成后从工装载具上取下,进入封扣和包装环节。

图1 电能表生产线三维仿真模型

2.3 电能表工装载具仿真

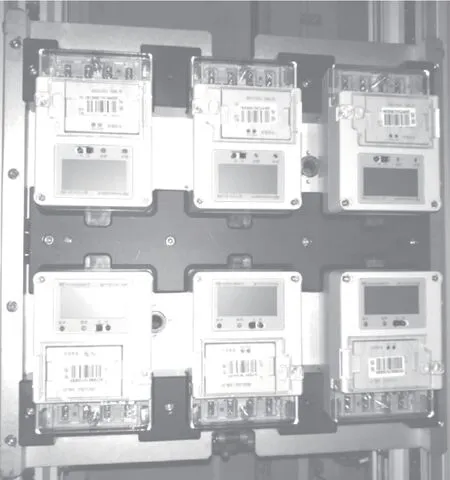

在电能表的检测和校表等过程中,需要给电能表进行加电,所以需要对电能表进行精确定位。为了精确定位的需要,电能表在检测和校表时放置在工装载具上进行,如图2所示。

图2 电能表固定在工装载具上

在实际生产线上,一定数量的工装载具放置在流水线上,自动实现循环使用。在仿真模型中,工装载具由固定资源Source_Vehicle生成。当载具生成数量足够时停止生成。

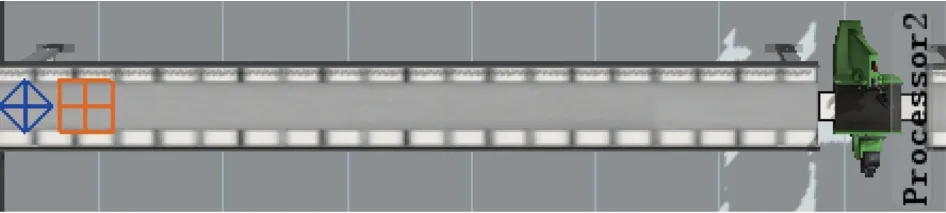

为了实现电能表与工装载具的结合和分离,应用了Combiner和Separator资源。Combiner和Separator都是Processor的子类。Combiner类用于把多个物料组合在一起,Separator用于把一个物料拆分成多个物料。工装载具与电能表之间的组合建模如图3所示。

图3 为工装载具加载电能表模型

在Combiner中,设置每个工装载具中需要组合的电能表数目和载具数目,在Properties选项的Combiner页面中设置需要组合的电能表数量。通过连接工具实现电能表传输线出口与操作者的连接。 同时选中传输线向Combiner上传输电能表时使用搬运工具,实现通过人工把电能表加载到工装载具上。

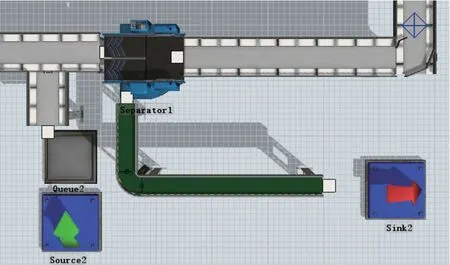

工装载具由生成器Source2生成。生成数量由缓冲器Queue2控制。当输入Queue2物料数量达到一定数量时,关闭输入口。如图4所示。

图4 从载具上取下电能表

当电能表检测完成后,需要从载具上取下电能表。通过Separator实现电能表与工装载具的分离。把取下电能表放置在电能表包装流水线上,进入包装环节。工装载具自动流向电能表加载工位,在流水线上循环使用。

2.4 校表台仿真

由于电能表制造过程的分流器和分压电阻等元器件的个体差异,为了保证电能表的计量精度,需要对电能表进行校准。校表需要在校表台上进行。对电能表加一定的电压和电流,通过电能表的计量值(电流、电压和功率等)和标准电能表的计量值进行比对,计算并设置被校电能表的修正系数,以实现被校电能表对电量的精确计量。一个校表台上的多个电能表需要同时校表。每个校表台具有48个表位,能够同时对48块电能表进行校表。在仿真模型中,使用一个Station和一个Processor模拟一台校表台。如图5所示。

图5 电能表校表台模型

为了模拟8个托盘上的电能表同时进行校表,使用了事件驱动机制,保证8处校表工位同时完成。针对Station节点和Processor节点,控制机制如下:

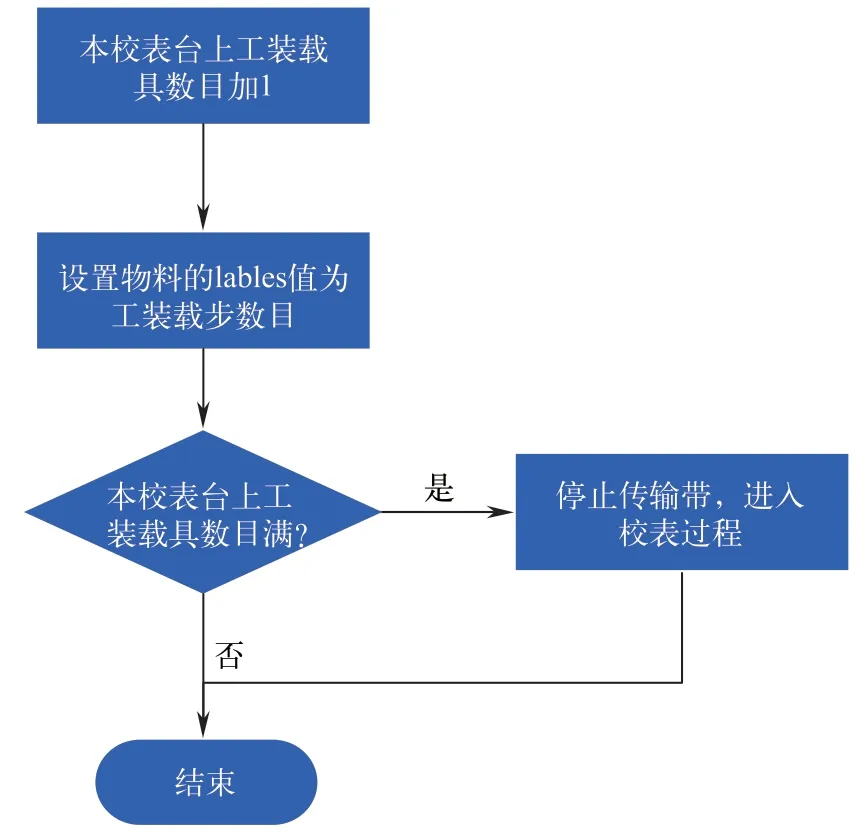

1)通过在Station上设置物料的lables值,对一批(8个工装载具)被校电能表托盘编不同的号码,配合Processor对物料lables的判断,实现8个工装载具的电能表的同时校表。在Station上的On Arrival触发事件中程序流程如图6所示。

图6 Arrival触发程序流程图

2)在Station的On Process Condition触发事件中,当前一批物料接收完成时,返回1(需要处理);否则返回0(不需要处理)。在Processor的On Entry触发事件中,当检测到物料lables为一批物料的起始时,关闭输出,否则直接放行,启动校表完成的电能表流向下一个工位。

3)在Station的On Process Finish触发事件中,向Processor发送消息,通知已经完成了校表事件。当Processor接收到消息后,启动继续输出。

2.5 校表通道调度仿真

由于单个电能表需要校表时间较长,为了实现电能表生产线的节拍平衡,生产线上需要设计多路电能表校表台并联。电能表进入校表工序前,需要判断进入哪一个校表台,以实现校表流程的调度。

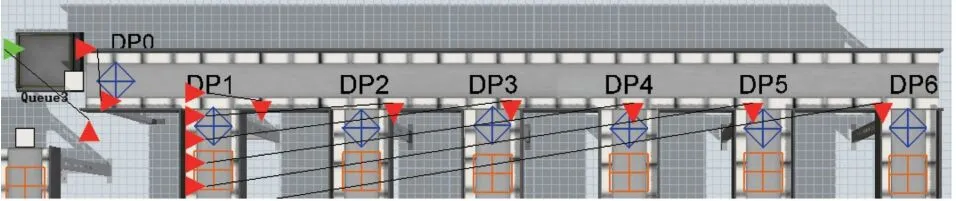

为了实现校表流程的调度,仿真中使用了软件中Conveyors中的Decision Point功能。使用Decision Point功能可以实现物料在传输带上的流向逻辑控制。在进行校表工序前设置DP0,其余各路校表台入口分别设置一个Decision Point,为DP1至DP6。使用连接功能将DP0与DP1至DP6连接起来,实现电能表在各校表台之间选择的控制。校表流程通道选择如图7所示。

图7 校表流程通道选择

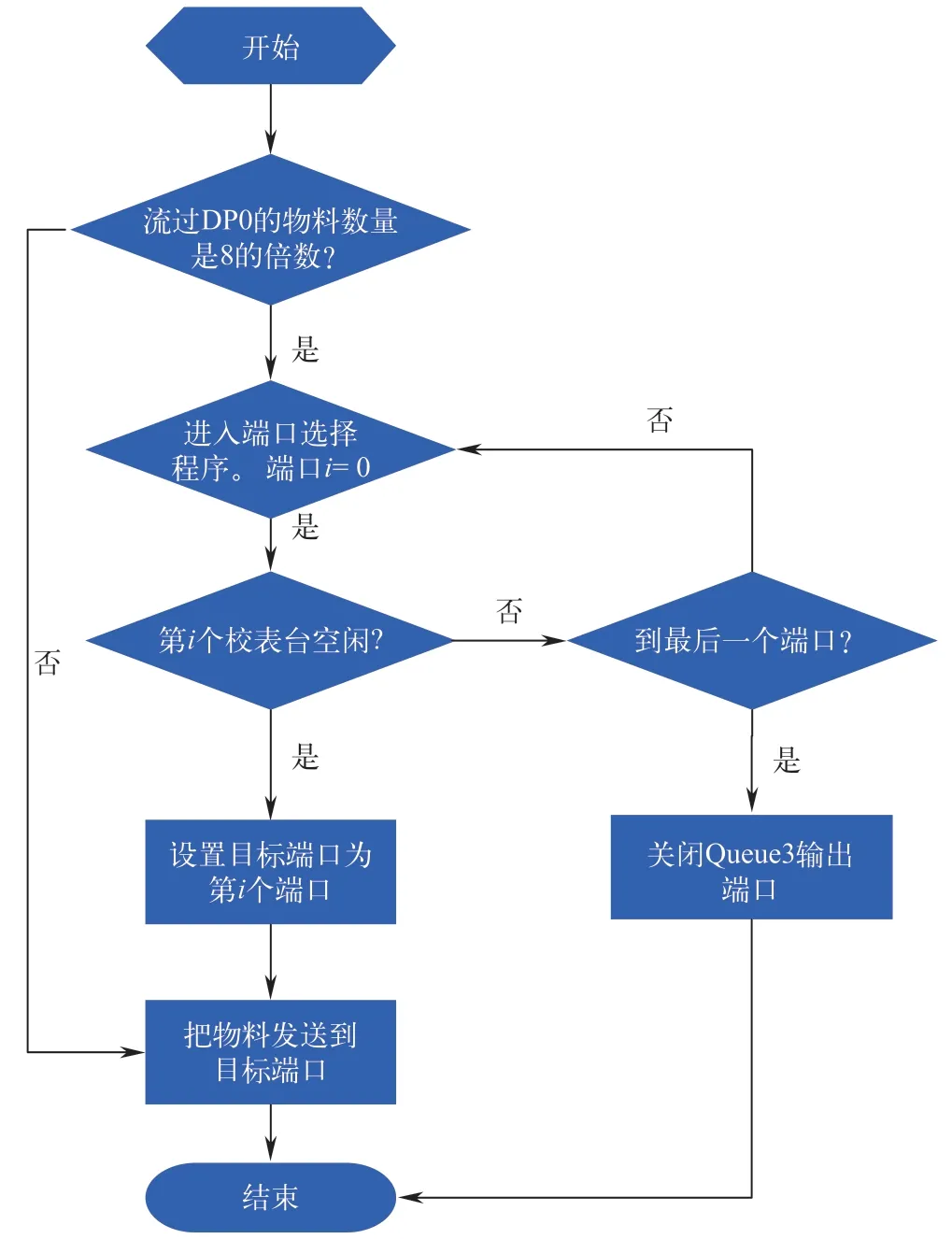

当电能表经过决策点DP0时,依次判断各校表台是否空闲,当检测到某校表台空闲时,设置电能表流向其端口。当检测到所有校表台都忙时,关闭Queue3的输出,阻止电能表向下流。程序流程如图8所示。

图8 电能表校表流程调度方法

在Queue3的On Message触发事件中,打开Queue3的输出端口。当有其中一路校表台完成校表时,向Queue3发送消息。当Queue3接收到消息时,打开输出端口,启动向下游发送。

3 结果与讨论

3.1 电能表工装载具的设置

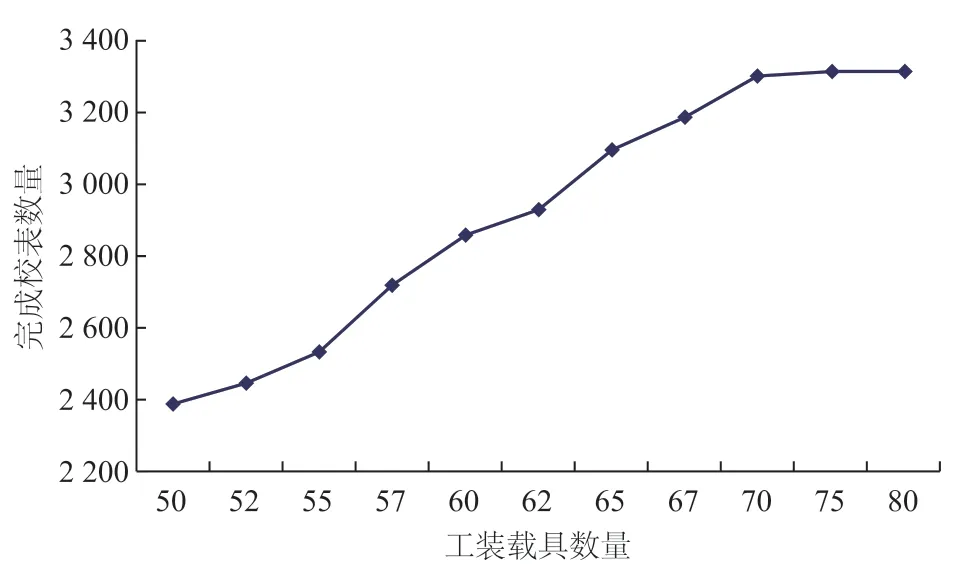

在电能表生产线上需要设置足够多的工装载具,以保证生产过程中需要足够的待加工的电能表。通过更改电能表生产线上工装载具的数量进入仿真,得出生产线生产率与工装载具数量之间的关系。为了保证校表台前足够的缓冲区,试验时设置校表台前缓冲区数量为7个。通过更改生产线上电能表工装载具进行试验,得出30 000s之内下线的电能表的数量,如图9所示。

图9 工装载具数量对生产线生产率的影响

从图9中可以看出,随着工装载具数量的增加,生产线生产率逐渐增加。当工装载具数量增加到70个时,生产率不再增加。

3.2 缓冲工位的设置

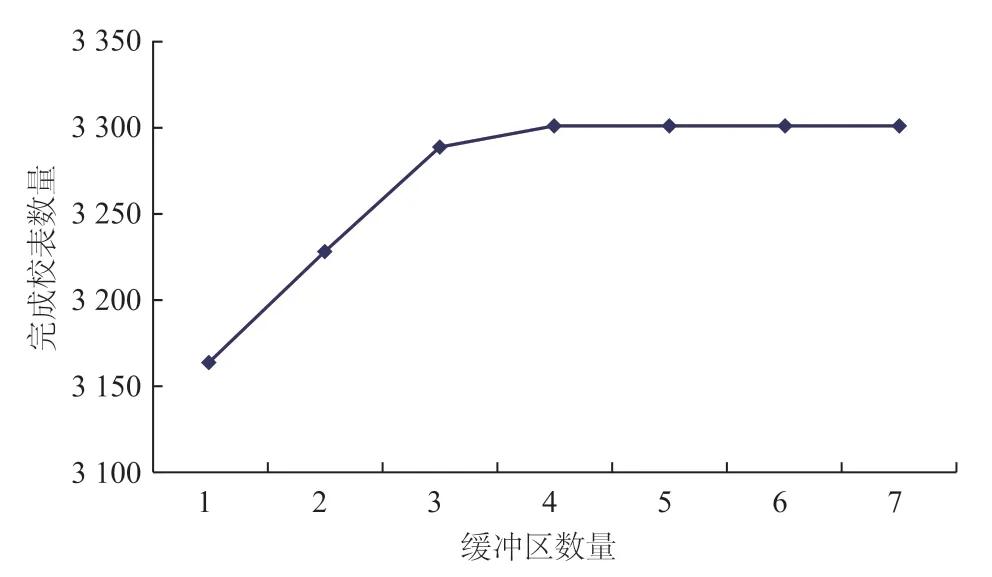

为了保证生产线生产的连续进行,需要在生产线上布置合适的缓冲区[9]。在电能表生产线上,当某一校表台完成校表后,需要同时多块电能表进入。如果校表台前没有足够缓冲区,则需要较长的等待时间,从而降低校表设备的利用率。在校表工序前,为了保证加工设备较高的使用率,需要设置较多的缓冲区。通过改变校表工序前的缓冲区数量来研究缓冲区数量对生产线效率的影响。由于校表工序之后有较多的缓冲区,所以这里仅对校表工序之前的缓冲区进行研究。通过统计30 000s内下线电能表数量,判断缓冲区个数与生产线生产率的关系。通过试验,得到如图10的数据。

图10 缓冲区数量对生产线效率的影响

从图10中可以看出,随着缓冲区数量的增加,生产线生产率逐渐提升。当缓冲区数量增加到4个以后,再增加缓冲区生产线生产率不变。

4 结束语

文中通过使用FlexSim软件对目前的电能表生产过程进行了仿真,重点对电能表的工装载具的设计数量、校表台的设计数量、校表流程和校表通道调度算法进行了仿真。仿真结果表明当采用70个工装载具,在电能表校表台前采用4个缓冲工位时,可以保证电能表生产线具有较高的生产率。再提升工装载具数量和缓冲工位数量则不能提升生产线生产率。这就能为生产线的设计提供了具体的设计参数和指标,也验证了FlexSim用于电能表生产线设计和仿真的便利和有效。

目前的对电能表生产线的仿真主要有3个需要改进的地方,一方面是目前仿真主要集中在逻辑上,其中的流水线和工艺设备3D视图都采用了软件库中的3D模型,没有进行较多的关于3D方面的仿真,致使生产工艺过程的运行不够逼真;另一方面是针对电能表生产过程中出现的不合格品等问题没有进行处理;最后一个是没有对工作制度、人员午休等异常情况进行考虑。下一步需要根据相应的具体情况进行仿真分析。