车辆EOL智能检测技术研究

2023-10-25袁瑞泽吴发勇郑海涛温德龙刘亚川

袁瑞泽,吴发勇,郑海涛,温德龙,刘亚川,顾 轩

(一汽-大众汽车有限公司,吉林 长春 130011)

1 引言

EOL(End Of Line,下线)检测是汽车行业在车辆出厂前重要的电器及整车质量把控环节,其基本工作原理为总装车间上位机系统向生产线现场诊断设备发送诊断指令,通过诊断设备连接车辆OBD(On-Board Diagnostics,车载诊断)接口将诊断指令传输至车辆各控制器并执行,诊断设备接收控制器响应结果并反馈至上位机进行结果评价并完成检测。

以一汽-大众车辆生产过程为例,EOL检测主要负责整车所有控制器的数据检查和功能检测,具体内容包含:①控制器的软硬件版本核查,②控制器的配置参数写入,③控制器软件版本的在线刷新升级,④控制器的自学习及功能标定,⑤协同车间加注设备完成燃料、刹车液等加注流程,⑥车辆在线防盗匹配,⑦前束转毂测试,⑨辅助及自动驾驶功能标定,⑩生产过程关键工艺参数及控制器装配版本信息报交上传。

近些年,汽车行业在电动化、智能化及网联化上的进程不断向前推进,车辆在自动驾驶、智能座舱、车联网及动力驱动领域的电器控制功能需求逐渐增多和丰富,从而需要增加更多控制器来实现这些功能,控制器之间的信息传递和交互逻辑日趋复杂,导致整车的电器架构复杂度大幅增加。为了应对这种电器架构上的复杂性提升,需对底层电器架构进行颠覆性的技术升级和更新。目前行业的共识是博世的电器架构演进趋势[1],即从传统分布式电器架构经域集中电器架构最终向车辆中央电器架构发展。

在新的电器架构下,车辆应用及控制器软件逐渐成为未来体现各车企差异化竞争力的核心领域,即软件定义汽车理念(SDV,Software Defined Vehicles)。通过硬件预置,快速迭代开发升级软件功能及配置,并基于OTA(Over-the-air Technology,空中下载技术)对车辆的软件远程更新,从而实现车辆功能的常用常新,也推动汽车产业的业务模式发生根本上的改变[2]。

在上述技术发展背景下,传统的车辆EOL检测系统难以应对新的技术变化,主要体现在以下几个方面:①检测内容随着车辆功能的增加及新增的新能源检测项而成比例上升,车型生产阶段的电器检测方案设计过程愈加复杂;②电器检测方案需根据车辆及控制器软件版本变化快速迭代,版本管理难度增大,验证释放周期缩短;③传统诊断模式为离线,难以快速应对检测方案的快速迭代并实施检测,且设备成本较高;④检测过程生成的大量结果数据价值挖掘不足;⑤全流程数字化程度不足,工作效率较低。

为解决上述EOL检测领域面临的问题,一汽-大众推进EOL智能检测技术研究,下面章节将对智能检测的当前现状和实施方案进行阐述,并对未来技术的发展方向进行展望。

2 EOL重点环节现状及痛点

当前车辆EOL检测闭环流程的关键环节的业务模式和技术水平均存在局限,难以适应车辆电器技术的高速发展。

2.1 电器检测方案设计

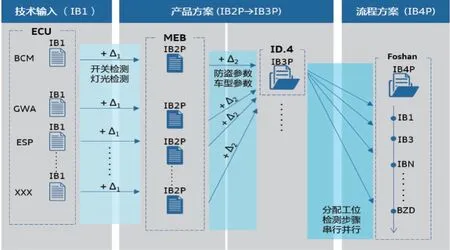

在方案设计环节,需定义车型所有控制器的检测内容,并需根据生产阶段的质量及技术要求持续集成新检测项,形成车型级检测方案。最终,需将车型检测内容根据控制器依赖逻辑及装配工序合理排布至总装车间各EOL检测点,如图1所示。

图1 电器检测方案设计流程

实际执行过程中,由于缺少标准化的诊断数据格式定义,且为PDF或者Excel等线下形式,电器检测数据传递和方案的设计效率低且容易出错,并难以应对频繁的检测方案调整和调整。以ID.4车型为例,涉及80余个控制器、600余个检测模块和3 000余条检测序列,且项目期间检测方案更新超过30版,传统线下的检测方案设计方式复杂度呈指数上升。

2.2 检测实施及诊断

现场专用检测实施设备在检测前需将经过程序化编译的检测方案和全部所需相关数据下载至设备本地,检测设备的计算能力则限制了诊断系统的扩展。此外,检测过程需专职操作人员照管设备,效率低下。难以应对SDV背景下的频繁线下软件刷新及快速车辆返修电检场景[3]。因此,诊断技术核心计算功能亟待向云端转移和升级。

2.3 检测方案闭环验证

现有的检测方案验证需在车辆完成检测后,下载检测报告人工逐项比对实际执行内容与方案内容的匹配性,从而评估检测方案的正确与合理性。

但从方案设计、现场检测实施再到人工比对整个流程周期可长达7天,且局限于检测报告的颗粒度无法深入诊断总线底层逻辑,导致验证的效率和正确率都存在局限。

2.4 检测结果数据分析

检测结果数据分析是快速定位检测过程中出现的电器问题原因的重要手段,确定电器问题是来自于检测数据、软件版本、产品设计、工艺布置和程序编写等具体领域,从而针对性制定解决方案。

但当前检测结果数据是以检测车辆为标准划分离散分布的,没有统一入湖管理,对问题的解决难以形成趋势化的大数据监控和问题解决方案知识库,导致数据价值利用率较低。且整个分析过程由人工逐步比对进行,分析效率较低。

3 系统方案及应用实施

基于当前EOL检测各重点环节的现状,通过数字化、云端计算、数字孪生和智能算法等技术研究和方案,进行针对性地逐项技术升级,以实现EOL检测领域全流程的智能化。

3.1 数字化检测方案设计

针对检测数据格式不统一问题,自2017年起大众康采恩集团进行检测规范数据的标准化进程,实现了控制器检测规范源数据标准格式的定义和推广,累计定义标准字段300余个,且采用计算机可识别和批量处理的XML(eXtensible Markup Language,可扩展标记语言)数据格式。

以数据化标准为基础,建立数字化检测方案设计系统,实现:

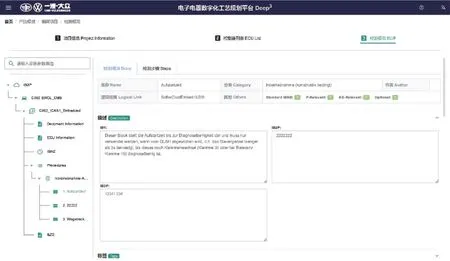

1)建立控制器检测规范数据库,将不同平台及车型的检测数据统一管理,对检测数据结构化用户交互展示,并实时在线进行检测方案的编辑和发布,下一层自动引用和集成。同时针对PDX(Package of ODX data,诊断描述文件)进行解析,可在检测方案设计过程中直接调取诊断序列码流参数,进一步保障检测方案的设计质量[4]。数字化检测方案设计如图2所示。

图2 数字化检测方案设计

2)基于动态节点的比对算法,系统自动核查版本变动信息,提示技术人员对变动点进行及时的调用和发布。应对检测源数据的频繁更新,仅对变动点进行关注和处理,而无需人工核对整个新的检测方案,检测方案设计和发布效率得到大幅提升和改善。

3)引入图形化引擎,实现工艺流程方案的拖拽化生成,即将车间检测工位的工艺流程直观地以图形化形式编辑和展现,且各图形节点背后由数据模型支撑,通过点击可查看该节点具体的上层级控制检测内容和步骤。

通过数字化的检测方案设计实施,一汽大众在多个车型实现了从产品检测源数据到工艺检测流程全体系线上化,电器工艺设计效率提升2倍以上,单车型节省工时925 h以上。下一步计划逐步打通该系统同产品研发数据系统的接口,进一步提升研发与生产的协同效率。

3.2 云端诊断及数字孪生

在检测实施诊断环节,智能检测方案引入云端计算和物联网技术,将整车电器诊断的复杂计算过程的内核和数据向云端转移。该模块方案主要涉及三个方面:

1)云计算平台开发。在云平台依据ISO 14229的UDS(Unified Diagnostic Services,统一诊断服务)汽车诊断标准协议,对诊断中安装检测、参数写入、DTC读取、软件刷新、例程控制和功能标定等基础模块检测流程进行定义和封装,并依照控制器安全访问及保护等策略,与车辆控制器建立安全连接。这些基础检测模块可进行任意组合形成诊断实施流程以适应返修、刷新等应用场景。通过内置PDX的解析模块,可将该流程解析为OBD插头及车辆可识别及执行的十六进制诊断序列,由云平台通过Wi-Fi或蓝牙无线数据传输方式下发给OBD插头。此外,云平台通过多线程设计,实现多个诊断任务的同时进行,并在诊断实施进行过程中实时记录执行状态,并生成诊断检测报告。

2)设计研发OBD诊断插头。由于诊断的核心计算功能移至云平台,诊断插头则作为数据传输的中转和路由,集成了无线传输模块接收云平台数据,并依照CAN、CAN-FD和DoIP等诊断协议开发相应的诊断数据处理模块[3],将云平台下发的十六进制诊断序列解析成为车辆控制器能够识别和执行的二进制底层程序,控制器执行完毕后则通过诊断插头回传诊断状态及结果。

3)数字孪生。基于云平台和诊断插头的诊断实施实体基础,建立检测方案与实施方案的数字孪生模式。数字化检测方案设计系统输出的诊断任务作为虚实映射的数字端完成虚拟方案的设计,通过基于ISO 13209的OTX(Open Test Sequence eXchange Format,开路测试序列交换格式)协议开发,完成标准检测序列的定义,向云平台可映射出可下发执行的任务并在生产端实施。

通过云端诊断技术在预批量生产、下线返修及软件刷新等场景的实际应用,实现了试制车诊断效率提升10倍,软件刷新效率提升1.5倍。未来基于系统的稳定性检验,将该诊断实施方案向批量生产过程及售后诊断场景继续扩展。

3.3 虚拟工艺仿真验证

在检测方案方案验证环节,增加检测实施前的前期验证流程,靠前建立工艺验证能力,提升生产过程中的过程质量和效率。针对车辆控制器的检测过程和生产线的运行流程,依托虚拟仿真技术,设计数据模型,对检测方案运行情况进行仿真和验证[5]。

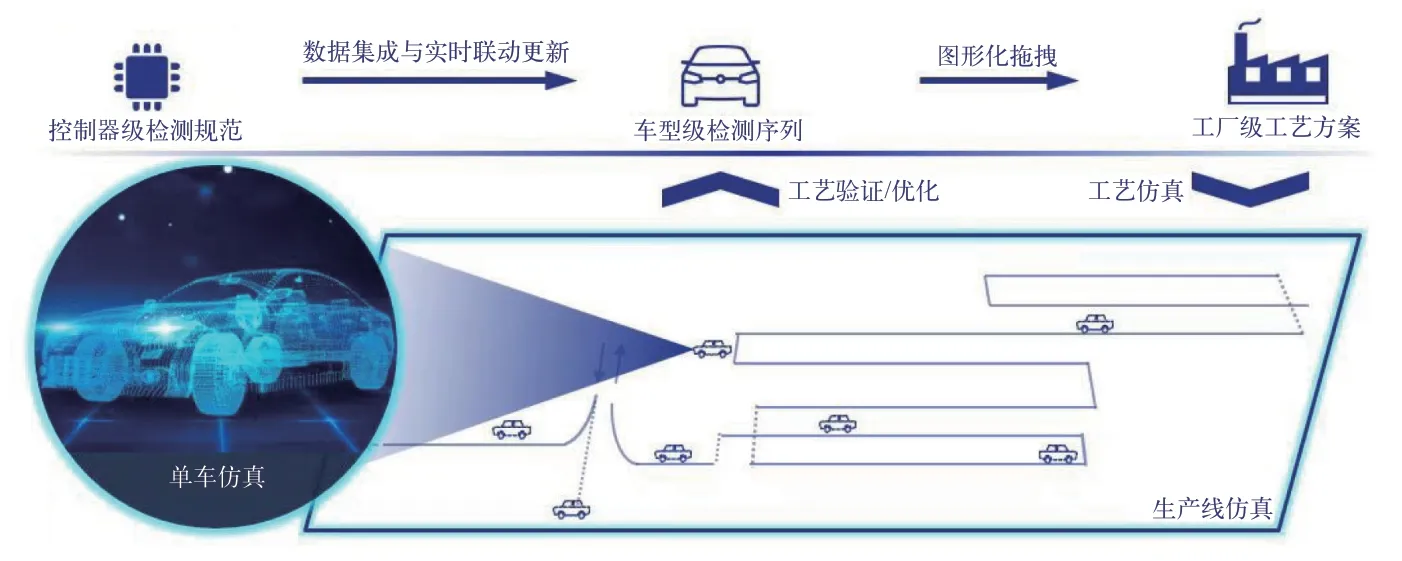

1)单车仿真,首先对控制器的检测内容进行解析和流程化,转换成十六进制检测序列。依照控制器的输入输出响应算法,对检测序列的执行过程进行实时仿真,如图3所示,从而实现不合格检测及风险项的自动提醒,并对控制器执行检测时长进行监控。在检测工位及车间检测方案层面,依据工位的规划工时,实时计算工位符合率及车辆各条总线的占用情况,并完成对检测内容覆盖度的自动检测和重复检测项的监控。最后对仿真输出的问题建立问题库。

图3 工艺仿真案例

2)产线仿真,通过设置不同车辆配置及控制器检测内容的随机合格率,结合生产线的生产节拍和装配顺序数据输入,模拟在各种变量情况下的生产线运行状态,验证生产线的节拍负荷及超时拥堵情况。

通过工艺虚拟仿真方案的引入,实现了检测方案的快速验证,预先检验发现检测方案的冲突项和不合理设置,降低了检测方案设计问题在批量生产中出现的概率,并大幅缩短了检测方案的优化时间。工艺仿真案例如图3所示。

3.4 电检数据智能分析

针对检测结果数据离散化分布的问题,在电检数据的管理上建立统一数据湖,由中央数据接口实时接收来自不同产地和车间的检测结果数据,并进行结构化解析存储至该数据湖。

基于大量入湖的生产检测数据,首先可实现对车间生产状态实时监控,包含EOL检测的合格率及重点电器问题。

在电器问题解决方面,实现检测方案数据、生产物流数据和检测结果数据的一键协同获取,通过开发智能算法及模型,对电器问题进行智能的分析和定位,并计算给出可能的解决方案。将经技术人员最终确定的问题原因和解决措施动态充实至专家问题库,不断优化训练算法的分析准确性。

4 结束语

车辆EOL检测智能检测方案依据汽车行业在电器领域的技术发展更新和工艺特点,以及结合EOL检测的关键环节现状,充分考虑汽车企业在数字化及诊断技术升级上的实际需求,通过针对性地设计数字化检测方案设计、云端诊断、虚拟仿真验证及智能数据分析关键功能模块,并完成相应地硬件及数字化系统开发。从而实现了从EOL方案设计、检测实施、方案验证到方案优化整个闭环流程的数字化和技术升级,提升在生产过程中针对车辆电器检测的工作效率和整车交付质量,较好地应对电动化、智能化及网联化趋势下车辆电器架构复杂度提升在EOL检测领域带来的挑战。

方案中所包含的检测方案设计、云端检测平台建设、OBD插头、车间生产状态监控及专家知识库等内容,具有显著的汽车行业特色,具备在各主流主机厂商推广的价值。