基于工业视觉+AI商用车自动智能检测

2023-10-25郑鹏奇苟海成陈海志

石 珍,郑鹏奇,苟海成,陈海志

(1.三一集团有限公司,湖南 长沙 410100;2.三一专用汽车有限责任公司,湖南 长沙 410100)

关键字:工业视觉;AI;商用车;自动智能检测;持续高效质检

1 引言

工业视觉+AI自动智能检测是一种先进的技术应用,可以在工业生产过程中实现自动化的质量检测和缺陷识别[1]。工业视觉是利用计算机视觉技术,通过摄像机和图像处理算法,对产品进行检测和分析的过程,它可以实时获取产品的图像信息,并通过图像处理算法进行特征提取、目标识别和缺陷检测等操作,从而实现对产品质量的评估[2]。AI可以通过大量的数据训练模型,使其具备识别不同缺陷和异常的能力,并能够根据预设的规则和标准进行判断和分类,AI自动智能检测则是利用人工智能技术,通过训练模型和算法,使计算机能够自动识别和判断产品的质量问题[3]。

将工业视觉和AI相结合,可以实现更高效、准确和稳定的产品质量检测。通过使用深度学习算法和神经网络模型,可以对复杂的产品缺陷进行自动识别和分类[4]。同时,工业视觉系统可以实时监控生产线上的产品,快速发现和处理异常情况,提高生产效率和产品质量。

工业视觉+AI自动智能检测在许多行业中得到广泛应用,如电子制造、汽车制造和食品加工等,它可以帮助企业提高产品质量、降低人工成本和减少人为错误,并提升生产效率和竞争力[5]。

商用车自动智能检测是指利用先进的技术和算法,对商用车辆进行自动化的检测和诊断[6]。本研究基于工业视觉+AI先进技术对商用车辆的重要部件和系统进行实时监测和分析,以提高车辆的安全性、可靠性和效率,减少故障和事故的发生,降低维修成本和燃油消耗,同时改善驾驶行为和环境保护,对商用车行业智能化、数字化及自动智能检测水平的提升产生积极的影响[2]。

2 传统质量检测存在问题

目前传统质量检测存在覆盖率低、稳定性不高、标准难一致、影响节拍和难以数字化追溯等问题。

传统质量检测问题中覆盖率低主要表现为质检工作量大,质检员抽检覆盖率约为30%;稳定性不高主要表现为质检工作繁杂,质检员难以保证长时间的工作状态,导致产品质检稳定性一般;标准难一致主要表现为人与人的差异性导致标准难以统一;影响节拍主要表现为目前灯塔工厂陆续达产,但实际采用人工检测的方式难以跟自动化生产线节拍同步[7];难以数字化追溯主要表现在质检过程数据无法保存,难以进行数据追踪和分析。基于上述问题,为了弥补传统工业质检的缺陷,建设检测标准统一、稳定性好且检测精度高的自动智能检测显得尤为必要。

3 基于工业视觉+AI商用车自动智能检测

3.1 基于工业视觉+AI自动智能检测

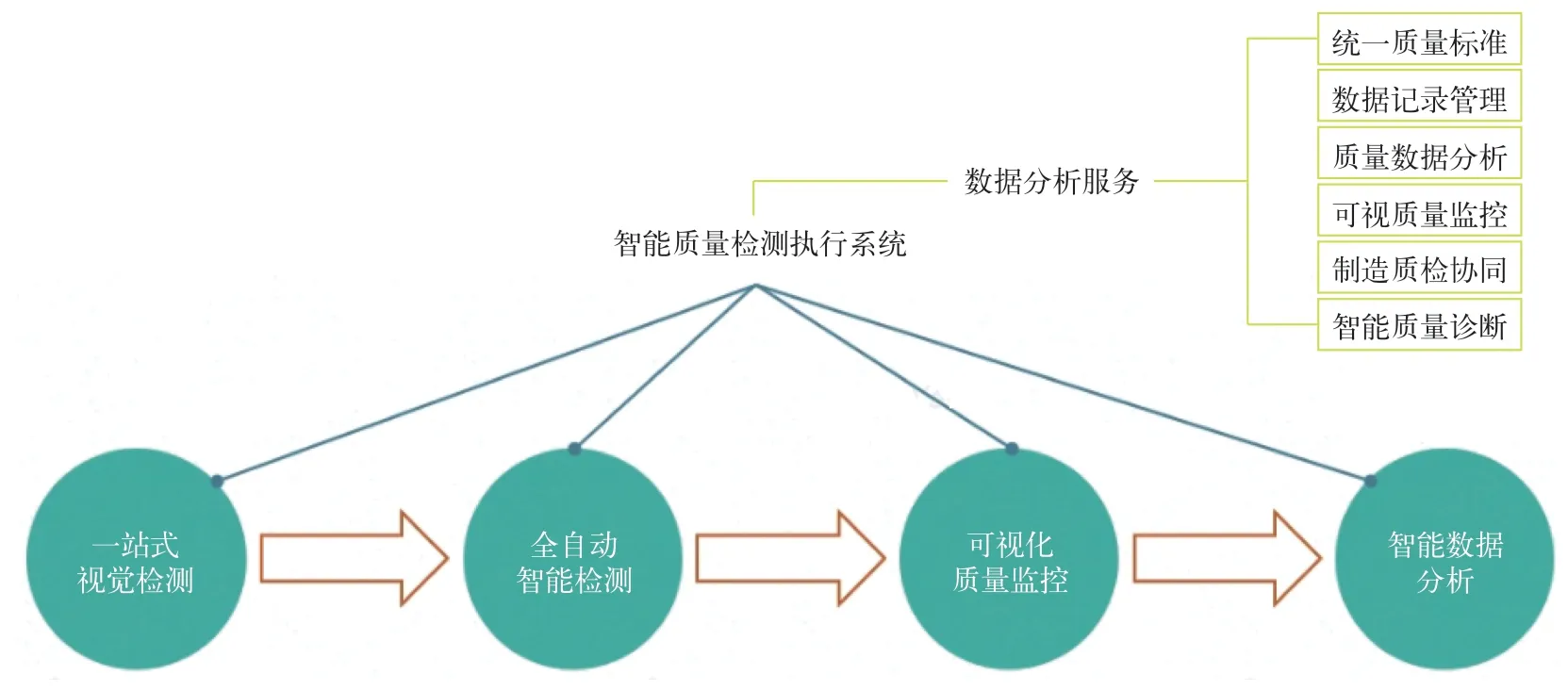

以三一商用车灯塔工厂自动化产线为基础,基于工业视觉+AI建立的商用车自动化、数字化的质量检测作业驱动和流程管理系统,满足商用车产品在生产过程中的自动智能质量检测和过程控制。自动智能质量检测执行系统主要包含4个自动智能质量检测过程和1个数据分析服务。自动智能质量检测执行系统如图1所示。

图1 自动智能质量检测执行系统

根据自动智能质量检测执行系统,基于高效工业视觉不影响节拍、目标检测覆盖率95%以上、设计少人化或无人化、集成MES并提供完整数据追溯的原则,建立的商用车AI外观全自动检测平台,如图2所示。

商用车AI外观全自动检测平台具有检测规划、检测执行、数据管理和数据分析4大模块及功能。

检测规划:在检验规划阶段具有检验要素建立、自动匹配产品、检验方法匹配和检验表单快速生成等功能。

检测执行:在检验执行阶段,AI系统可以覆盖缺陷检验产品追溯,自动化集成、视觉等多种类型的过程质量检测,并具有在线审核功能。

数据管理:可实现实时对接MES,获取MES主数据,并实时生产检测单。

数据分析:通过对检验数据的实时分析,可自动生成统计型、控制型、分析型分析图表,提供用户实时查看。

上文建立系统和平台中运用人工智能即AI外观检测原理。AI外观检测原理主要为机器学习和深度学习2大模块。传统机器学习描述样本的特征通常 由专家来设计称为“特征工程”,其主要流程为输入→人工输入的特征→训练→分类。深度学习则通过机器学习自身来产生特征,及“特征学习”,机器学习自动提取特征,大幅度提升检测精度,降低复杂度,其主要流程为输入→学习简单的特征→学习复杂的特征→训练分类器→分类。

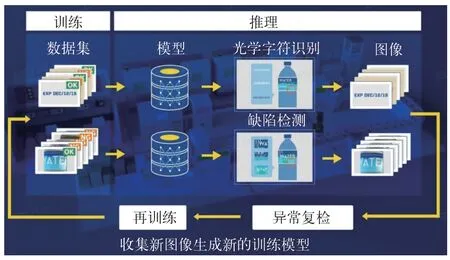

基于AI外观检测原理设计的深度学习视觉检测流程如图3所示。深度学习视觉检测流程中,训练主要针对数据集进行,推理基于模型、光学字符识别、图像,异常复检主要针对缺陷检测,再训练也是基于数据集进行。通过深度学习相对于传统机器视觉,AI深度学习视觉检测精度由63.4%提高到99.6%,极大提高自动检测精度同时保证检测的稳定性。本研究视觉检测以摄影透视几何原理为基础,建立商用车检测的线阵立体视觉理论模型。根据中心点投影原理建立商用车光学定位点与商用车需要检测部分在图像坐标系下对应点的坐标变换模型,构建工业视觉整体全局坐标系、商用车坐标系、CCD摄像机坐标系、图像坐标系及像素坐标系之间的变换模型。由于篇幅限制,各变换模型推导过程不再展开。

图3 深度学习视觉检测流程

根据构建的商用车工业检测理论模型,本研究图像处理及识别流程如图4所示。选定工业检测CCD相机分辨率为2 048像素、像元尺寸为14 μm×14 μm、镜头焦距50 mm、工作距离500~2 000 mm、成像视野750 mm。

基于上文分析的自动智能质量检测执行系统、平台、原理及流程,建立工业视觉+AI云边端一体化技术平台,即WIS深度学习架构,其主要由数据采集、数据预处理、数据演算、数据训练(深度学习)、AI推理模型和数据感知等模块组成,各模块之间形成良性循环从而保证检测自动化、智能化、数字化及检测结果稳定精确。

根据上述自动智能质量检测执行系统、平台、原理、流程及工业视觉+AI云边端一体化技术平台,构建的工业视觉+AI自动智能检测系统由工业视觉采集照片并在图像处理单元对采集照片进行处理,其中工业视觉包含工业相机、图像处理、传感器、光源及图像处理单元;通过AI智能检测引擎实现对目标质量的自动智能检测。

3.2 商用车自动智能检测

根据上文建立的工业视觉+AI自动智能检测系统,以某型商用车为研究对象,对商用车重要关键部位进行自动智能检测。本研究商用搅拌车外观出库自动智能检测包括漏油检测、铁绣检测、油漆检测、间隙测量和贴花比对检测等。

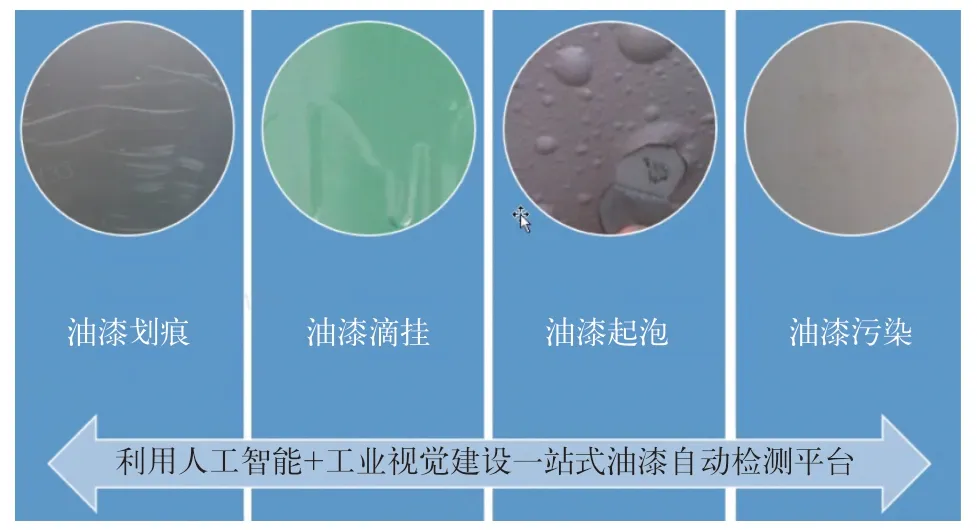

由于篇幅有限,本研究只针对商用车油漆和焊接2个最关键重要模块进行研究和分析。本研究商用车油漆自动智能检测如图5所示。基于工业视觉+AI商用车油漆自动智能检测结果存在油漆划痕、油漆滴挂、油漆起泡、油漆污染等不良情况,需要商用车对油漆的原材料、工艺、设备、制造过程等进行严格要求和控制,避免商用车油漆不良,影响商用车外观的美观和使用的可靠性。

图5 商用车油漆自动智能检测

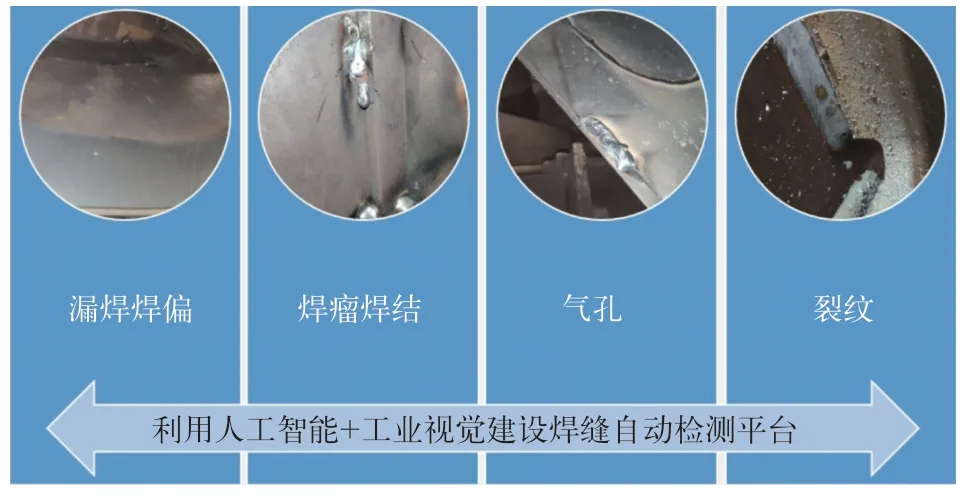

商用车焊接自动智能检测如图6所示。基于工业视觉+AI商用车焊接自动智能检测结果存在漏焊、偏焊、焊瘤、焊结、气孔或裂纹等不良情况,同样需要商用车对焊接原材料、工艺、设备和制造过程等进行严格要求和控制,避免商用车焊接不良,影响商用车焊缝的美观,避免漏液等重大质量事故发生。

图6 商用车焊接自动智能检测

由于焊接是商用车质量难点和痛点,以商用搅拌车为研究对象,对搅拌筒焊接质量自动智能检测进行研究和分析,基于工业视觉+AI搅拌筒焊缝自动智能检测结果存在焊机成型差、焊缝未融合、焊接断弧和焊缝击穿等不良情况,同样需要搅拌筒的焊接原材料、工艺、设备和制造过程等进行严格要求和控制,避免搅拌筒焊接不良,影响搅拌筒焊缝的美观,避免搅拌筒漏液等重大质量事故发生。

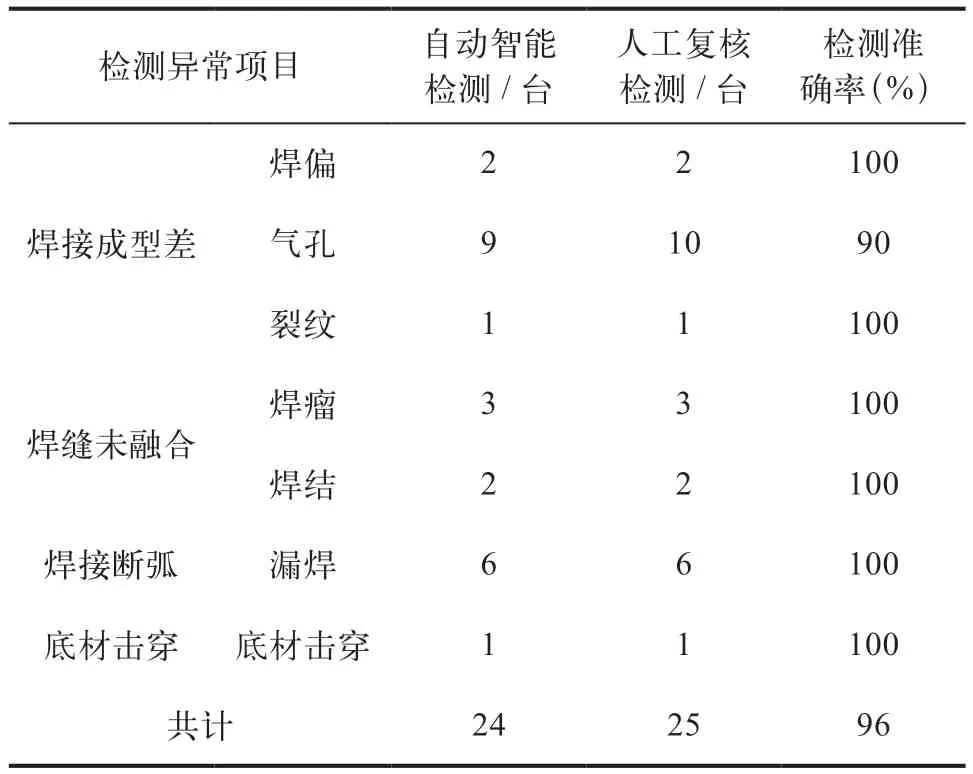

为了验证自动检测可靠性及效率提升,本研究选取150台商用车搅拌筒焊缝自动智能检测和人工复核检测进行对比分析,得到搅拌筒焊缝自动智能检测结果和人工复核检测结果见表1。

表1 搅拌筒焊缝自动智能检测结果和人工复核检测结果

由表1可知,选取的150台商用车搅拌筒焊缝自动智能检测存在24台异常,而人工复核检测结果为25台,其中1台气孔偏小,视觉系统受光线干扰等现象,从而导致自动智能检测系统未能检测出来,整体自动智能检测率为96%达到预期设定高于90%的目标。

基于工业视觉+AI自动智能检测系统应用于商用车质量自动智能检测,商用车覆盖率提升70%,检测效率提高60%,年降本400万。

综合上文的研究分析,得到基于工业视觉+AI自动智能检测系统特点如图7所示。

图7 基于工业视觉+AI自动智能检测系统特点

4 结束语

工业视觉+AI在商用车自动智能检测方面具有广泛的应用。在商用车领域,工业视觉+AI可以应用于多个方面的自动智能检测。

外观检测:利用工业视觉和AI技术,可以对商用车的外观进行自动检测,包括车身颜色、车漆质量、车窗是否完好等。该方案可以提高生产线的效率,并确保产品质量的一致性。零部件检测:商用车由许多零部件组成,工业视觉+AI可以用于检测这些零部件的质量和正确安装。例如,可以检测发动机零件的缺陷、车轮的磨损程度等。故障诊断:工业视觉+AI可以用于商用车的故障诊断。通过分析车辆传感器和摄像头捕捉的数据,可以检测和识别潜在的故障,并提供相应的解决方案。驾驶行为分析:利用工业视觉和AI技术,可以对商用车的驾驶行为进行分析。例如,可以检测驾驶员的疲劳驾驶、违规行为等,并提供相应的警示和建议。安全监控:工业视觉+AI可以用于商用车的安全监控。例如,可以检测车辆周围的障碍物、行人等,并提供相应的警示和避障建议。

综上所述,工业视觉+AI自动智能检测是一种创新的技术应用,推动工业智能化发展。工业视觉+AI在商用车自动智能检测方面具有广泛的应用潜力,在提高生产效率、确保产品质量、提供故障诊断和驾驶行为分析等方面提升和改善,从而为商用车行业带来更高的智能化水平。