整平胶结层沥青混凝土配合比设计与质量控制

2023-10-25崔博涛林振华磨炼同

崔博涛, 刘 伟,林振华,磨炼同

(1.国网新源新疆阜康抽水蓄能有限公司,阜康 831500;2.中国水利水电第三工程局有限公司,西安 710024;3.武汉理工大学硅酸盐建筑材料国家重点实验室,武汉 430070)

抽水蓄能水库沥青混凝土面板是重要的防渗结构,其一般采用简式结构,从外到内分别由2 mm沥青玛蹄脂封闭层+10 cm防渗层沥青混凝土+10 cm整平胶结层沥青混凝土构成。整平胶结层沥青混凝土位于垫层与防渗层之间,主要为其上面的防渗层沥青混凝土提供一个均匀有粘聚性的基础,并要求具有一定的渗透性,防止在整平胶结层和防渗层之间由于滞留水分而产生气泡,导致防渗层出现鼓包问题[1-3]。整平胶结层沥青混凝土一般设计要求孔隙率为10%~15%,渗水系数为10-4~10-2cm/s,以达到排除渗漏水,消除其对防渗层的不利影响。过高孔隙率会降低整平胶结层沥青混凝土的强度,因此要求其具有良好的热稳定性。热稳定性控制指标采用25 ℃强度与50 ℃强度之比应小于4.5以保证施工稳定性[4]。此外,整平胶结层沥青混凝土应具有良好的水稳定性,要求浸水后强度残留率应不小于85%。在抗冻裂方面,整平胶结层冻断温度远低于防渗层沥青混凝土,在高寒高海拔地区整平胶结层沥青混凝土存在空库暴露过冬冻坏问题,如呼和浩特抽水蓄能电站上水库在开春复工前检查发现整平胶结层局部出现了不同程度的裂缝[5]。阜康抽水蓄能电站上水库空库过冬时采用保温措施后整平胶结层没有出现冻胀开裂问题。当前抽水蓄能水库沥青混凝土面板从设计、施工、现场检测等环节都十分重视防渗层沥青混凝土,但往往忽视了整平胶结层沥青混凝土[6,7]。前期几个项目工程实践表明整平胶结层沥青混凝土室内配合比设计可调性和指导性较差,场外试验段难以一次成功,同时场内现场施工质量合格率低[8,9]。为了更好地提升整平胶结层沥青混凝土设计与施工质量控制水平,论文重点分析了整平胶结层沥青混凝土矿料合成级配特性,探讨马歇尔击实次数对孔隙率的影响,提出试件密度与孔隙率试验优化方法以及现场孔隙率控制措施。

1 配合比设计

整平胶结层沥青混凝土配合比设计主要包括矿料合成级配设计与沥青用量的确定。为了达到10%~15%的孔隙率设计要求,矿料合成级配要求采用半开级配和大级配指数(如在0.7~0.9之间)以形成粗骨料骨架结构,而细料、矿粉和沥青共同组成沥青砂浆,填充骨架的部分间隙,剩余未填充间隙则形成孔隙和渗水通道。因此,整平胶结层沥青混凝土配合比设计实际上是选择合适的骨架结构,并辅与适当细料、填料和沥青完成有效填充要求的矿料间隙。目前整平胶结层沥青混凝土油石比一般为4.2%~4.5%,填料用量为6%~7%,粉胶比约为1.5,粉胶比略高于道路沥青混凝土常用的范围0.8~1.2。

整平胶结层沥青混凝土的矿料合成级配一般采用级配指数0.7、0.8和0.9,填料用量6%和最大粒径19 mm进行设计,按丁朴荣公式计算各筛孔通过率,得到细、中和粗三个不同的矿料合成级配,如图1所示。若与道路沥青混凝土设计常用的0.45次方最大理论密度线对比,三种级配指数对应的矿料合成级配均在最大理论密度线下方,且级配指数越大,越偏离0.45次方最大理论密度线,表明骨架作用越强,矿料间隙率和孔隙率越大。如图1所示,实际上三种级配指数对应的矿料合成级配波动范围小,以关键筛孔2.36 mm的通过率为例,级配指数为0.7、0.8和0.9时,其通过率分别为26.3%、22.8%和19.8%,若取级配指数0.8为中值,则级配指数为0.7的合成级配的2.36 mm通过率在中值基础上增加3.5%,而级配指数为0.9的合成级配的2.36 mm通过率则相应减少3.0%,上下波动基本上在配合比控制要求的±3%范围内,合成级配实际可调整空间小。

为了分析上述三个级配指数0.7、0.8和0.9的合成矿料级配的骨架特性,采用不同粒径石灰岩骨料按上述级配进行配料,同时将配好的混合集料全部过2.36 mm方孔筛,得到大于2.36 mm的混合集料。通过粗集料振捣试验检测混合粗集料振捣堆集密度和粗集料矿料间隙率,发现不同级配指数0.7、0.8和0.9的混合粗集料振捣堆集密度为1.70~1.71,混合粗集料矿料间隙率在37%~38%之间,波动范围小,因此细集料、矿粉、沥青的有效填充显得尤为重要,填充过多和过少均达不到孔隙填充要求。

前期一些项目按级配指数0.8确定矿料合成级配,实际室内和现场沥青混凝土孔隙率偏小,渗水率小,不得不对曲线进行调整或改良处理,如采用小于2.36 mm部分往下偏离理论计算曲线的方式,实际上是减少细料用量或采用粗砂方法,避免0.075~2.36 mm筛孔的通过率与理论曲线重合或出现驼峰。前期试验发现细料中0.6 mm以下细颗粒含量对孔隙率影响很大,如粗砂(小于0.6 mm含量小于25%)造成孔隙率偏大,而细砂(小于0.6 mm含量大于45%)造成孔隙率偏小,上述结果表明0.15~0.6 mm细颗粒对填充作用很重要。矿料合成级配特性与现场沥青混凝土孔隙率偏小的问题进一步说明整平胶结层沥青混凝土的配合比设计可调性和指导性较差,往往需要通过场外工艺试验段施工结果对配合比进行调整,因此场外工艺性试验方案应至少推荐并施工检验2个不同配合比。

在油石比方面,山东沂蒙项目整平胶结层设计油石比为4.3%,江苏句容项目设计油石比4.5%,新疆阜康项目设计油石比4.7%。实际油石比与石料吸油性有关,当沥青用量多,填料少时存在沥青析露风险,设计时应合理考虑性价比。前期几个项目现场拌制的整平胶结层沥青混合料外观油多黑亮,表面油膜厚,有富余沥青。须指出的是,沥青含量、沥青用量或油石比是不同的概念,容易混淆,如室内配合比采用沥青含量进行设计,而施工时采用同一数值的沥青用量或油石比会导致实际沥青用量偏低,实际工程中宜采用沥青用量或油石比以更方便试验室和沥青拌和楼配料生产。

2 击实次数与孔隙率计算方法

整平胶结层沥青混凝土骨架作用强,马歇尔试件成型采用的击实次数对孔隙率检测结果影响很大。原则上,击实次数的选择应能反映现场振动碾碾压效果。以级配指数0.8,填料用量6%,油石比4.3%拌制沥青混凝土,按不同击实次数,如双面各20次、35次、50次和75次进行马歇尔试件成型,并检测其孔隙率,结果见表1。双面各击实20次存在压实度不足的问题,孔隙率易大于15%。双面各击实35次和50次时孔隙率在10%~15%之间,达到正常压实效果,而双面各击实75次存在过压问题,孔隙率小于10%。道路沥青混凝土一般采用双面各击实75次,低等级沥青路面和人行道可采用双面各击实50次成型马歇尔试件。水工沥青混凝土使用条件、实际受力和和施工碾压路机吨位等均与道路沥青混凝土有较大差别,选择击实次数在35~50次之间更能反映现场实际振动碾能达到的压实效果,双面各击实75次应是其现场可能达到的极限压实效果。在室内配合比设计时应检验击实次数对孔隙率的影响,了解其敏感性以指导配合比优化设计和现场碾压工艺。

表1 马歇尔击实次数对孔隙率的影响

水工沥青混凝土试验规程中沥青混凝土的密度测定有排水置换法、蜡封排水置换法和量体积法,其中排水置换法适用于孔隙率小于3%的试件,蜡封排水置换法适用于孔隙率大于3%的试件,而量体积法主要针对切割成标准形状的圆柱体试件,分别量取试件直径和高度,用试件质量除以圆柱体积得到试件密度。整平胶结层沥青混凝土设计孔隙率在10%~15%之间,按规范要求应采用蜡封排水置换法和量体积法。蜡封法通过降低试件表面温度和石蜡熔化温度,同时减少试件浸泡时间以避免石蜡过多进入试件表面连通的开口孔隙。实际上蜡封法测得的试件体积包括了沥青混凝土体积+试件内部的闭口孔隙+连通表面的开口孔隙,使得试件测得密度偏大,孔隙率结果偏小,且基本在10%以下。量体积法实用性强,然而马歇尔圆柱试件上下表面和侧面孔洞多,测得的试件体积除了沥青混凝土体积+试件内部的闭口孔隙+连通表面的开口孔隙外,额外增加了表面凹陷部分,因此量体积法测得的密度偏小,而孔隙率则偏大。针对蜡封法的局限性,前期开展了真空密封法检测整平胶结层沥青混凝土马歇尔试件密度和孔隙率的试验研究,先利用密封袋真空密封试件后再通过排水置换法检测密度和孔隙率,实测结果表明真空密封法比量体积法测得马歇尔试件孔隙率小0.8%~2.0%,平均值1.5%。采用芯样进行真空密封法和量体积法进行对比分析发现,芯样两端切割整平时量体积法比真空密封法实测孔隙率结果大0.3%~0.5%;若表面不切割而底部切割时,量体积法比真空密封法实测孔隙率结果大0.7%~1.2%。目前蜡封法实用性差且结果偏差大,已经基本弃用,因此密度测量主要以量体积法为主,其特别适用于切割成标准形状的圆柱体试件,但对于马歇尔试件存在较大的偏差,而采用真空密封法更能准确检测整平胶结层沥青混凝土的密度和孔隙率,实用性好。后期研究可结合真空密封法对量体积法进行对比和修正以消除试件表面凹陷部分的影响。

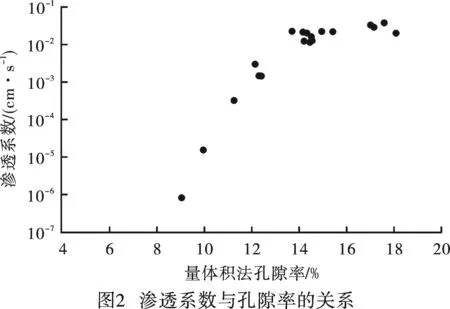

3 孔隙率与渗透系数的关系

整平胶结层沥青混凝土配合比设计的核心是孔隙率,一些项目同时对渗水系数提出10-4~10-2cm/s的设计要求,用孔隙率与渗水系数进行双控。前期开展孔隙率与渗水系数相关性试验结果见图2。整平胶结层沥青混凝土马歇尔试件孔隙率与渗透系数实际相关性不强,主要原因是渗水与连通孔隙率有关,量体积法孔隙率在11%~13.5%范围内才能满足达到10-4~10-2cm/s渗水要求。上述结果给室内配合比设计提出一大难题:设计孔隙率应控制在多少方能很好地实现孔隙率与渗水系数双控?若进一步考虑施工质量波动以及现场取芯样与马歇尔试件表面凹陷差异,室内配合比设计阶段应按中值12.5%进行设计,在场外试验段施工时应进一步采取芯样进行验证,保证马歇尔试件孔隙率与现场芯样相一致。从前期几个项目来看,孔隙率与渗水系数实行双控只是在室内配合比阶段开展试验,实际到场外工艺性试验和现场施工阶段都是只检测孔隙率,极少开展渗水系数试验,因此双控实用性和指导作用不大,应以孔隙率检测为主。整平胶结层现场孔隙率大于8%基本上是渗水的,而孔隙率大于15%主要是骨料离析、温度过低和压实不足造成,其沥青混凝土强度低,水稳性和热稳定性差,不利于耐久性。

4 现场孔隙率控制

整平胶结层沥青混凝土现场孔隙率要求10%~15%,范围较窄,实际施工难以100%达到要求。前期几个项目场外试验段芯样均出现了孔隙率偏小的问题,甚至出现渗水系数偏小或不渗水的情况。实际场内施工时现场芯样孔隙率合格率低,如某个项目取芯30个,合格率仅为70%,孔隙率平均值为13.3%,最大值为18.5%,最小值为7.5%。芯样如何切割可直接影响到基于量体积法计算得到的孔隙率。目前有以下两种方法:1)只切割掉芯样底部,表面不切割,取上部63 mm来测量体积和检测孔隙率。因按试件高度和直径测量体积时直接把试件表面凹凸部分纳入试件体积而造成密度偏小和孔隙率偏大。2)采取双面切割,切割掉表面和底部,取中间63 mm厚度芯样来测量体积和检测孔隙率。此方法可消除试件粗糙表面的影响,测得的结果更接近真实孔隙率。须指出的是设计要求的10%~15%孔隙率是指试件真实孔隙率,实际孔隙率在10%~15%范围内才能达到渗透系数为10-4~10-2cm/s微渗水的效果。现场芯样孔隙率应采取双面切割制得的表面光滑圆柱进行体积测量以进行密度及孔隙率检测。

整平胶结层沥青混凝土现场孔隙率除取芯检测外,应多采用无核密度无损检测方法。采用无核密度仪进行无损检测具有快速、便捷、无损等优点,但其缺点是检测结果精度差。整平胶层沥青混凝土碾压振动碾钢轮洒水防粘,多余水分残留在沥青混凝土中,此外表面粗糙、沥青混凝土内部温度等均影响无核密度仪检测结果,使用前应做好标定,与芯样点对点一一复核,保证试验数据重复性、复现性和稳定性,并建立标准曲线方可使用。

整平胶结层沥青混凝土现场孔隙率变异大,施工控制难度大,表现为库底平面比斜坡面易压实,机械摊铺优于人工摊铺。取芯发现芯样上部比下部密实,接缝粗骨料集中,温度低、压实难,孔隙率普遍大于15%。对于孔隙率不合格如何处理目前尚未有很好的解决方案,挖除重铺处理难度大,其次修补采用人工摊铺质量差,现场孔隙率难以控制得更好。当前整平胶结层冷缝处理没有像防渗层冷缝处理那样得到重视,设计上没有特别要求,完全当作热缝进行施工处理,实际冷缝孔隙率绝大多数不合格。此外,斜坡施工时因沥青混凝土牵引摊铺和碾压相互干扰,需要摊铺完成一个条幅后才能错开条幅进行牵引碾压,因摊铺后孔隙大,散热快,容易造成碾压温度相对低,同时斜坡碾压时振动碾压实功相对库底平面小,增加碾压遍数难,导致斜坡局部孔隙率偏大,强度低,表面有微裂纹。在防渗层沥青混凝土斜坡施工时若摊铺机牵引力不足,摊铺机履带易压坏整平胶结层沥青混凝土。为进一步提高现场孔隙率合格率,应结合现场实际施工部位对施工配合比和碾压工艺做针对性调整。斜坡施工时应对配合比适当增加细料用量和提高沥青混凝土出料温度,人工摊铺时应分层摊铺与分层及时高温人工夯实。为减少接缝处孔隙率变异性,沥青混凝土摊铺时螺旋布料器内的沥青混合料表面应略高于螺旋布料器2/3以减少螺旋布料在两端出现粗骨料离析,必要时应对摊铺后可能形成冷缝的接缝进行趁热预压实。整平胶结层沥青混凝土采用半开级配,细料少,骨架作用强,摊铺厚度大,应加强高温振动碾压,保证碾压遍数,避免欠压和漏压,必要时可在压路机上安装精确定位GPS、压实传感器和红外温度传感器,通过压路机智能监测压实系统实现对现场每个点的压实遍数与速度、压实效果以及压实温度的远程数字化控制。

5 结 论

a.整平胶结层沥青混凝土的矿料合成级配可调整空间小,粗骨料骨架间隙率高,需要细料、矿粉和沥青合理有效填充才能满足孔隙率设计要求。

b.整平胶结层沥青混凝土马歇尔试件密度和孔隙率对击实次数敏感。采用真空密封法比量体积法更能准确反映试件的密度和孔隙率,且实用性好。

c.整平胶结层沥青混凝土马歇尔试件孔隙率与渗透系数相关性差,室内配合比设计阶段孔隙率应按中值12.5%进行设计。

d.整平胶结层沥青混凝土现场孔隙率合格率低,应及时根据现场施工部位优化和调整施工配合比与碾压工艺,必要时可安装压路机智能监测压实系统保证碾压质量。