硅凝胶/氧化铝导热片的制备及其导热性能研究

2023-10-25裴绍颖尹陈麟李若尘

裴绍颖,曹 宇,吴 盖,尹陈麟,李若尘,刘 婧

(1.蚌埠中恒新材料科技有限责任公司,蚌埠 233030;2.凯盛科技股份有限公司,蚌埠 233030)

球形Al2O3是由无规则的高纯氧化铝经高温熔融喷射煅烧而成,后经筛分、提纯等工艺所得的一种Al2O3材料,具有高导热、高绝缘、高硬度、耐高温、耐腐蚀及耐磨等优异特性,还具有流动性好、吸油值低、球化率高、α相含量高以及比表面积小、粒径分布可控等优点。球形Al2O3具有较高密度填充性能,可得到热传导率高、散热性好的混合物,而应用于散热片、散热基板用填充剂(MC基板)、散热油脂、相变化片中。电子元器件的正常运作需要良好的散热效果,需要保证电子元器件与散热装置之间热传递的高效性。两个元器件之间若接触面不平整,存在空气,会使接触热阻增大,热量无法散出。为了减少两个元器件之间的热阻,需要先将界面材料充填到两个接触面的空隙之中。环氧树脂、硅脂等是常用于热界面材料的聚合物,但具有导热系数都低,不能迅速传热的缺点,若要进一步提高导热效果,就必须在基体中添加导热性填充料,实现高效的热传导。Yu等[1]添加适量偶联剂对导热材料进行表面改性使其更加均匀的分散在基体中,提高填料在基体的相容性,显著降低复合材料的粘度,提高AIN的固含量。朱宁宁[2]将不同粒径的AIN配合使用,粒径复配的导热系数要高于单一粒径。杨刚等[3]研究发现,添加的氧化铝含量越多,导热膏的导热系数就越大,Al2O3的填充体积分数为60%时最好。王聪[4]改变了EP/Al2O3复合材料中Al2O3含量,其导热性能随Al2O3用量的增加而提高。崔巍等[5]研究发现,合理使用改性剂对粉体进行表面改性,改性剂在粉体表面形成单层包覆后,能够很好的提高复合材料热导率。

该文以不同粒径、硅烷偶联剂表面处理后氧化铝和硅凝胶为原料,采用物理方法制备硅凝胶/氧化铝导热片,并对其导热系数进行测试,探讨硅烷偶联剂表面改性和粒径对导热系数的影响。

1 实 验

1.1 导热机理

在物理学中,导热是指一种利用微观粒子(如分子、原子以及自由电子等)之间的热运动传播热能的过程。金属依靠内部的自由电子,从而有非常高的热传递速度。非金属依靠的则是邻近原子振动和结合基团。晶体内部排列整齐的晶粒通过热震动来实现热量传递,这样的晶粒被称为声子[6]。而高分子胶体材料中的导热性能则受到高分子和导热填料共同作用的影响。总之,导热是一个复杂而重要的物理现象,在不同材料中存在着多种不同机制的表现。

1.2 主要原料与设备

弹性体硅凝胶(辰矽CX-3425A和CX-3425B);球形Al2O3,平均粒径(D50)为2 μm、5 μm和50 μm(实验室自制);硅烷偶联剂KH570、KH560;导热系数测试仪(DRL-Ⅲ型),湘潭仪器仪表厂。

1.3 导热片的制备

5%CX-3425A和5%CX-3425B弹性体硅凝胶与球形Al2O3粉体混合搅拌至均匀,将膏体平铺在塑料膜上,放入真空泵抽真空,目的是排出导热膏体中的气泡,从而减小气泡对导热性能的影响。从真空设备中拿出,将膏体压至片状,放入电热鼓风干燥箱中设置130 ℃保温20 min。计时结束后,胶体已经完全固化,取出自然冷却,使用切割工具切出直径约为30 mm的圆片状导热片,待测。制备和固化流程见图1,样品图见图2。

1.4 材料表征

采用湘潭仪器仪表厂生产的DRL-Ⅲ型导热系数测试仪对材料的导热系数进行测试,测试方法为热流法。测试仪由热端和冷端组成,上下两个端面并不完全平滑,在微观层面上存在一些凹凸不平的情况。所以将样品放置在热端和冷端之间,并施加一定的压力,可以有效减小界面接触热阻。样品的面积和厚度可以测量出来。在仪器工作时,热端通过圆片电阻进行加热,并始终保持在设定的55 ℃。待温度稳定后,测试时样品温度保持200 s温度不变时能够出一个测量结果,出三个结果后测试结束并计算导热系数。

2 结果与分析

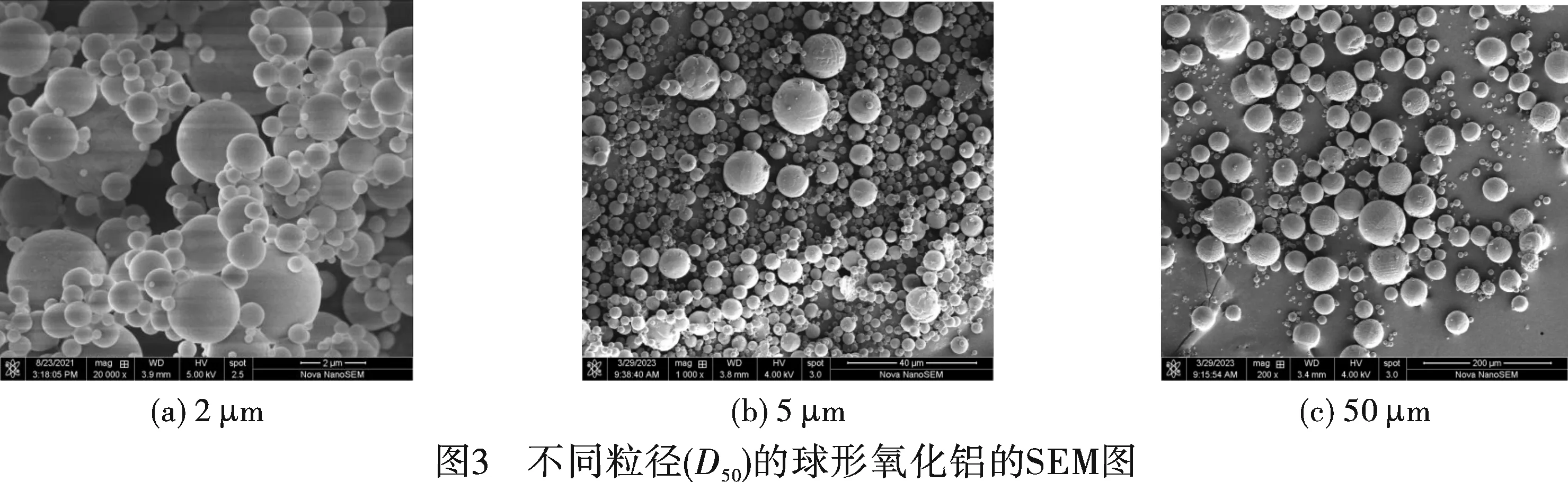

2.1 不同粒径的球形氧化铝的SEM图

不同粒径的球形氧化铝的SEM(扫描电镜)图如图3所示。由图3可以看出,氧化铝微球呈均匀单分散状,具有规整的球形形貌。三种球形氧化铝微球的粒径分布在2 μm、5 μm、50 μm。

2.2 不同粒径的球形氧化铝复配比例对导热系数的影响

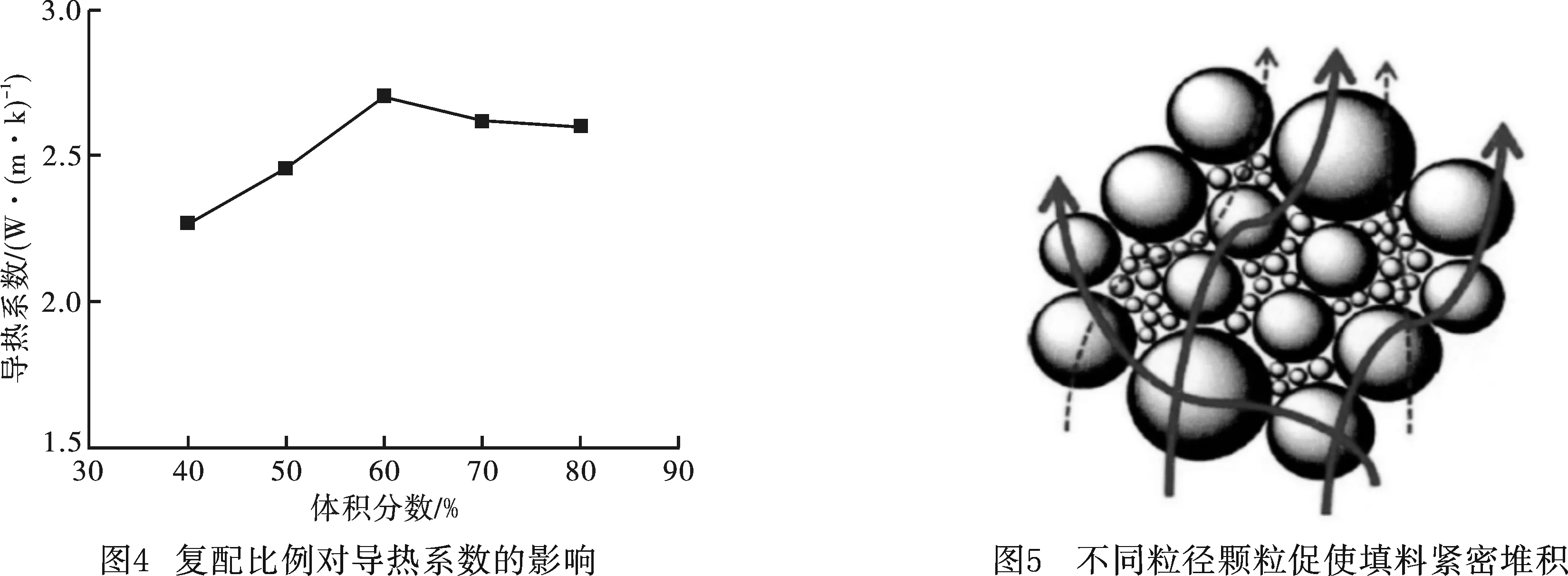

采用不同比例的50 μm球形Al2O3与5 μm、2 μm球形Al2O3进行复配。分别制备50 μm球形Al2O3填充量在40%、50%、60%、70%、80%的导热垫片。实验测得当50 μm球形Al2O3填充量在60%,5 μm、2 μm球形Al2O3均为20%时,导热片的导热系数最大,为2.697 1 W/(m·K),如图4所示。

填料的粒径是影响复合材料导热率的重要原因之一。在这个比例下,可以更大程度上实现填料在基体中的紧密堆积,小颗粒填充在大颗粒的缝隙之中,致密度增大,使颗粒之间接触的更加精密和全面,形成更多的热传输通路,减小了接触热阻,提高热传输效率;同时,小颗粒的Al2O3分散在空隙中可以防止大颗粒Al2O3的沉降,如图5所示。小粒径的填料会在基体中产生更多的界面面积,引起更强的声子散射,因而表现出更大的界面热阻。因此,小粒径复配在填充量较低时的效果并不明显。

在后续实验中选择平均粒径为50 μm的Al2O3作为基体,添加比例为60%,5 μm和2 μm的Al2O3作为填充料,添加比例为20%。

2.3 不同硅烷偶联剂改性的球形氧化铝对导热系数的影响

硅烷偶联剂改性主要是通过偶联剂与Al2O3表面的活性基团发生化学反应,改变其表面性质,增强其与聚合物之间的相容性和分散性,从而提高Al2O3与聚合物之间的结合强度。其中偶联剂常用的有硅烷类、铝酸酯类、钛酸酯类等。由于Al2O3的表面极易和其它物质发生化学反应,所以在加入到聚合物中后容易导致聚合物中的有机成分和无机成分发生反应,降低Al2O3的功能。通过加入偶联剂能够改善这一情况,从而提高Al2O3与聚合物之间的相容性,增强其在聚合物中的分散稳定性。

该文使用了KH570、KH560两种偶联剂对50 μm氧化铝基体进行表面预处理。先使用未处理的50 μm球形Al2O3进行实验,得到的导热系数为2.686 1 W/(m·K),而经过KH570表面处理后的50 μm球形Al2O3为基体制作的导热片的导热系数可以达到3.065 3 W/(m·K);经过KH560表面处理后,导热系数可以达到2.704 9 W/(m·K),因此对球形Al2O3进行表面改性可以提高导热性能。Al2O3粉体的表面会吸附一定量的水分,可被硅烷偶联剂水解的无机基团可以与粉体表面吸附的水发生水解,产生硅醇,然后与氧化铝表面的活性基团结合,形成共价键,在氧化铝与硅油之间形成“分子桥”,使两者之间的相容性得到改善[3]。这一方法可以有效降低热阻,提高整体传热效果。

2.4 不同粒径的球形氧化铝对导热系数的影响

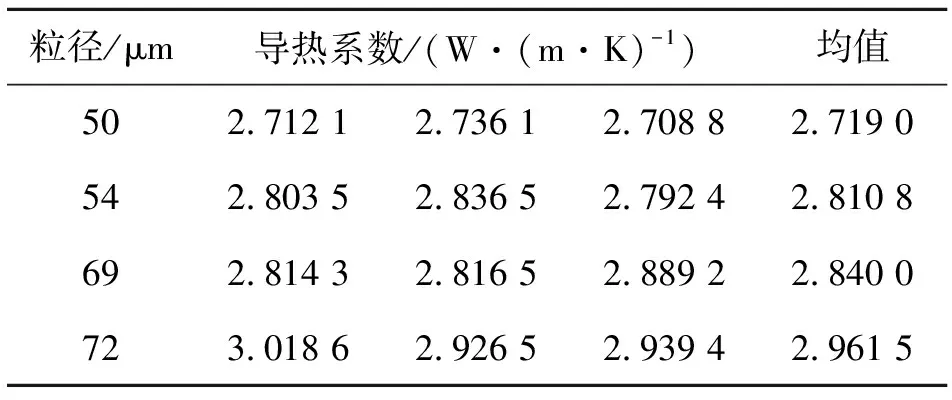

当使用50 μm、54 μm、69 μm和72 μm的球形Al2O3按原比例和5 μm、2 μm球铝复配制成导热片,其对应的导热系数如表1所示。

表1 添加60%不同粒径氧化铝时导热系数的变化

从表1中可以看出,Al2O3粒径增大,所制成的导热片的导热系数也越大。在复配比例和质量相同的情况下,Al2O3粒径大,颗粒数量就多,颗粒之间的接触热阻就增大,而颗粒内部的导热效率要高于颗粒之间的导热效率,因此,72 μm的Al2O3填充的导热片的导热系数要高于另外3个粒径的Al2O3。

3 结 论

采用物理混合法制备球形Al2O3导热片,探究了硅烷偶联剂处理、Al2O3的复配比例和粒径大小对氧化铝导热片的导热系数产生的影响。结果证明,不同粒径的球形Al2O3复配可以提高导热片的导热系数,Al2O3填充比例在60%时效果最好。小颗粒填充在大颗粒的缝隙之中,致密度增大,使颗粒之间接触的更加精密和全面,形成更多的热传输通路,减小了接触热阻,提高热传输效率;同时,小颗粒的Al2O3分散在大颗粒的间隙中可以防止大颗粒Al2O3的沉降。在一定粒径范围内,随着Al2O3粒径变大,导热片的导热系数逐渐增大。硅烷偶联剂KH570和KH560的加入提高了导热片的导热性能,偶联剂改性法可以使聚合物分子在Al2O3粒子表面形成化学键,从而提高了氧化铝基复合材料的热传递效率。