大型板坯电渣重熔结晶器的设计及优化

2023-10-25冮俊峰裴兰科赵雷徐晓林卢艳青

冮俊峰 裴兰科 赵雷 徐晓林 卢艳青

(鞍钢铸钢有限公司,辽宁 鞍山 114000)

电渣重熔属于二次精炼方法,也称电渣精炼。它能进一步提纯钢或合金,改善锭坯的凝固组织,获得高质量的金属产品[1-7]。随着我国经济的高速发展,对核电、水电、锅炉和船舶等领域用钢的需求量不断增加,对大单重(≥20 t)特厚板(≥100 mm)提出了更高的要求。电渣板坯以其优异的冶金质量和满足轧制大压缩比的要求,成为制备大单重特厚板的先进方法。

目前,国内电渣板坯生产厂家极少,大型板坯电渣炉结晶器设计和制造尚无成熟经验借鉴。鞍钢铸钢有限公司(以下简称鞍钢铸钢)瞄准电渣板坯生产的瓶颈问题,突破了关键大型板坯结晶器的核心技术,实现了装备升级,并成功地应用于高品质基础性关键材料的生产,摆脱了对进口产品的依赖,提升了品牌形象和国际市场竞争力,促进了冶金技术的自主创新发展。

1 产品设计方案

1.1 锭型

产品具有大单重(≥20 t)特厚板(≥100 mm)的特点要求,结合5500 mm厚板轧机的生产模式,选择最大不超过45 t、厚度不超过1000 mm的电渣重熔板坯产品。和大型圆形电渣锭相比,电渣板坯组织致密、成分均匀,采用较小的压缩比进行直轧可获得大单重特厚板,其流程短、质量好、成材率高、成本相对较低。

1.2 炉型

采用单相、单电极、同轴导电模式,锭坯凝固前沿温度梯度较大,其表面及内部质量优于单相双电极串联和三相三电极模式,且设备制造容易,费用较低,工艺操作方便,稳定性好。

1.3 电极

(1)低合金钢:由于连铸板坯具有氧含量较低、质量均匀、成材率高、表面易于机械化修磨处理等优点,因此,低合金钢电极常采用连铸板坯,单根或多根拼接。

(2)高合金钢:由于高合金钢的合金成分高,钢的液相线与固相线温度区间变化较大,其凝固特性不同于普碳钢,对脆性区间温度范围影响较大,钢的裂纹敏感性增强,因此,高合金钢电极常采用模铸铸锭,单根或多根拼接。

1.4 结晶器

固定式结晶器比抽锭式的结构复杂,造价高昂,但成型质量好,生产过程稳定。为适应不同规格的电极和产品需求,结晶器厚度方向设计为连续可调模式,调节区间为300~1100 mm,最大尺寸为1100 mm×2000 mm×3500 mm。

综合考虑产品质量及生产实际等多种因素,选用单相、单电极、同轴导电和固定式大型板坯结晶器的电渣重熔系统。为了获得良好的电渣板坯质量,降低成本,缩短研发周期,需对系统进行模拟仿真,进而对结晶器进行优化设计。

2 电渣重熔系统的数值模拟

本文以60 t电渣炉的板坯结晶器为研究对象,应用Maxwell软件,对电渣重熔过程进行模拟。为简化计算,模型选用1/4实体。钢种为316H,电极尺寸500 mm×1650 mm×6000 mm,锭坯尺寸700 mm×2000 mm×3500 mm,选用CaO-CaF2-Al2O3三元渣系,渣层厚度220 mm,有关熔渣、锭坯等物性参数参考相关文献[1]取值。模拟取得以下结果。

2.1 电场模拟

(1)通体电场分布

通体电流面密度分布及中心纵截面电流分布如图1所示。由图可见,电流集中分布在电极(图1上部)表面和电渣锭坯(图1下部)表面。电极和锭坯角部的电流密度最大,中心位置较小,集肤效应明显。由于渣的导电性相对较小,所以渣池区域(图1中间部分)电流分布的集肤效应小。总体上,电流密度分布相对均匀且数值较小,但受电极电流影响,电极附近处电流密度较大,但越靠近渣池外侧,电流密度越小,越靠近渣池中心,电流密度也越小。

(a)通体电流面密度3D分布 (b)中心纵截面电流分布图1 电流分布Figure 1 Current distribution

(2)通体热损耗

通体热损耗在中心截面上的分布如图2所示。由图可以看出,由于电渣的电导率要小于电极和铸坯,因此电流的焦耳热主要集中于渣池区,且远远大于电极区和钢锭区,而电极下部及电极角部附近的渣池区温度相对高,电导率较小而且电流密度大,该区域的焦耳热强度要远远大于渣池区的其他部分,这也是自耗电极熔化的主要热源区,最大值出现在电极与渣池的连接处。

图2 热损耗分布Figure 2 Heat loss distribution

2.2 流场模拟

渣池及钢液熔池中心截面速度矢量分布如图3所示。图中左侧为熔池中心侧,右侧为结晶器壁面侧。在渣池和钢液熔池中,都有熔体的流动存在。渣池中的熔体受向内电磁压力作用的同时,还受到从电极滴落的熔融钢液的影响。熔融液滴从电极向下滴落穿过渣池过程中,受洛伦兹力作用在渣池内形成扰动,渣池内的流动由重力、洛伦兹力和浮升力共同作用,形成几个涡流区,并且有一定的速度。渣中流体主要从壁面附近向斜下方流动,在1/4宽度处改而向斜上方流动,在中心轴线处转而向下流动,且速度最大;而钢液熔池中流体主要受到电磁压力作用,在渣-金界面处附近由壁面流向中心,速度也最大,在熔池中心线处流动转而向下并最终形成一个逆时针的涡流,钢锭凝固区附近钢液流速变小。

图3 中心截面速度矢量分布Figure 3 Velocity vector distribution at center section

2.3 板坯与结晶器温度场模拟

2.3.1 板坯温度场

(1)中心截面温度场及液相率分布

中心截面的温度场及液相率分布如图4所示。由图4可以看出,由于焦耳热主要集中在渣池区(横线以上部分),因此渣池区温度最高。钢液区内(横线以下部分),随着位置向下及向右,温度逐渐降低,直至出现固液共存区,最后是完全凝固区。固相区的温度梯度较小。通体温度最大值出现的区域与图2的焦耳热最大值出现的区域并不重合,温度最大值出现在渣池中心区域。其主要原因:一是渣池内的电流密度分布不均匀和熔渣的流动使渣池内的温度分布相对不均匀;二是电极下方渣池区域金属熔滴在滴落中会吸收附近熔渣的热量,滴落的金属熔滴有向内运动的趋势,使渣中的高温区向内移动,并且电极从固相变为液相过程中会吸收大量的潜热,使电极角部附近温度降低;三是截面的右侧(渣池侧面)受水冷结晶器的强制冷却作用,与结晶器壁面的热交换强度较大。另外,截面右侧区域(电极中心)温度高的原因也有可能是模拟计算忽略了电极向上的传热。在下一步的计算中应考虑其影响,但相关文献中有该部位温度最高的报道。

熔池底部较为平坦,有利于电渣重熔的进行。在锭坯凝固区域,温度自上而下均匀下降,固相区的温度梯度很小。熔池中部横向温度相差不大,边缘部位温度梯度较大。渣区温度基本为1755 K以上,液态金属区温度约为1724~1758 K,凝固金属区温度为1688 K以下。

(2)横截面温度场及液相率分布

板坯不同高度横截面上的温度分布及液相率分布如图5所示。设液面水平高度为0 mm。

由图可以看出,角部温度最低,最先出现固相区,随着横截面的高度下降,角部的固相区逐渐扩大,锭坯内部温度梯度变大,横截面的液相区逐渐减少。

2.3.2 结晶器温度场

为了优化设计结晶器,必须要计算结晶器内的温度分布及应力应变大小。现给出计算所得结晶器内壁的温度分布,如图6所示。

由于计算采用的是1/4模型,所以图中显示的结晶器宽度为实际的一半。图中右侧分别都是结晶器的中心侧。可以看到,窄面侧的温度要高于宽面侧的。这是因为窄面侧有的两个角部离的更近,在其宽度方向上的电流的焦耳热密度要高于宽面的。温度分布总体呈锯齿状,在冷却水槽的中间温度低,而水槽的两侧温度高,温度从上到下也大致呈线性分布。宽面的中心处温度较高,这是因为该处的冷却水槽的分布密度要低于其他部位的,冷却强度低。

2.4 结晶器应力场数值模拟

利用模拟计算得到的锭坯温度场分布作为结晶器应力应变计算的初始数据,利用ANSYS进行应力分析,求解应力应变,得到结晶器内的应力分布以及结构弹性变形,为结晶器设计提供依据。在计算模型中,将结晶器宽面和窄面的底面和两侧面,以及冷面沿法线方向的位移设置为0。

2.4.1 结晶器宽面内壁面处的热应力分布及总体热变形

结晶器宽面铜板内壁面处的热应力分布及总体热变形分别如图7所示。图7中左侧是结晶器的宽面中心侧。

由图7可以看出,中心侧热应力稍大,这是由于中心侧的温度高一些,温度梯度大。最大应力在百兆帕量级。最大总体变形量为0.33 mm,远小于0.02%。

2.4.2 结晶器窄面内壁面处的热应力分布及总体热变形

结晶器窄面内壁面处热应力分布及总体热变形如图8所示。最大应力在百兆帕量级。最大总体热变形量在0.35 mm左右,也是远小于0.02%。

(a)窄面铜板内壁处的热应力 (b)总体热变形图8 结晶器窄面内壁处的热应力及总体热变形Figure 8 Thermal stress and overall thermal deformation on the inner wall of a narrow surface of crystallizer

2.4.3 结晶器小结

由图7和图8可以看出,结晶器采用圆形直通水道的设计具有合理性,其热应力小于铜板的许用应力,热变形在允许范围内。采用背板等结构设计合理,能有效约束变形,并分散应力。采用分段连接方式,铜板间存在低温区,温差在可接受的范围,连接处的变形和热应力小于许可值。

2.5 模拟小结

以电渣重熔系统电极、渣池、锭坯和结晶器为研究对象,利用Maxwell软件模拟了电渣重熔过程,分析了相关的电场、流场、温度场及应力场分布,本研究所建立的数学模型可以用来预测电渣重熔过程及结晶器的设计与优化。

3 结晶器的优化与改进

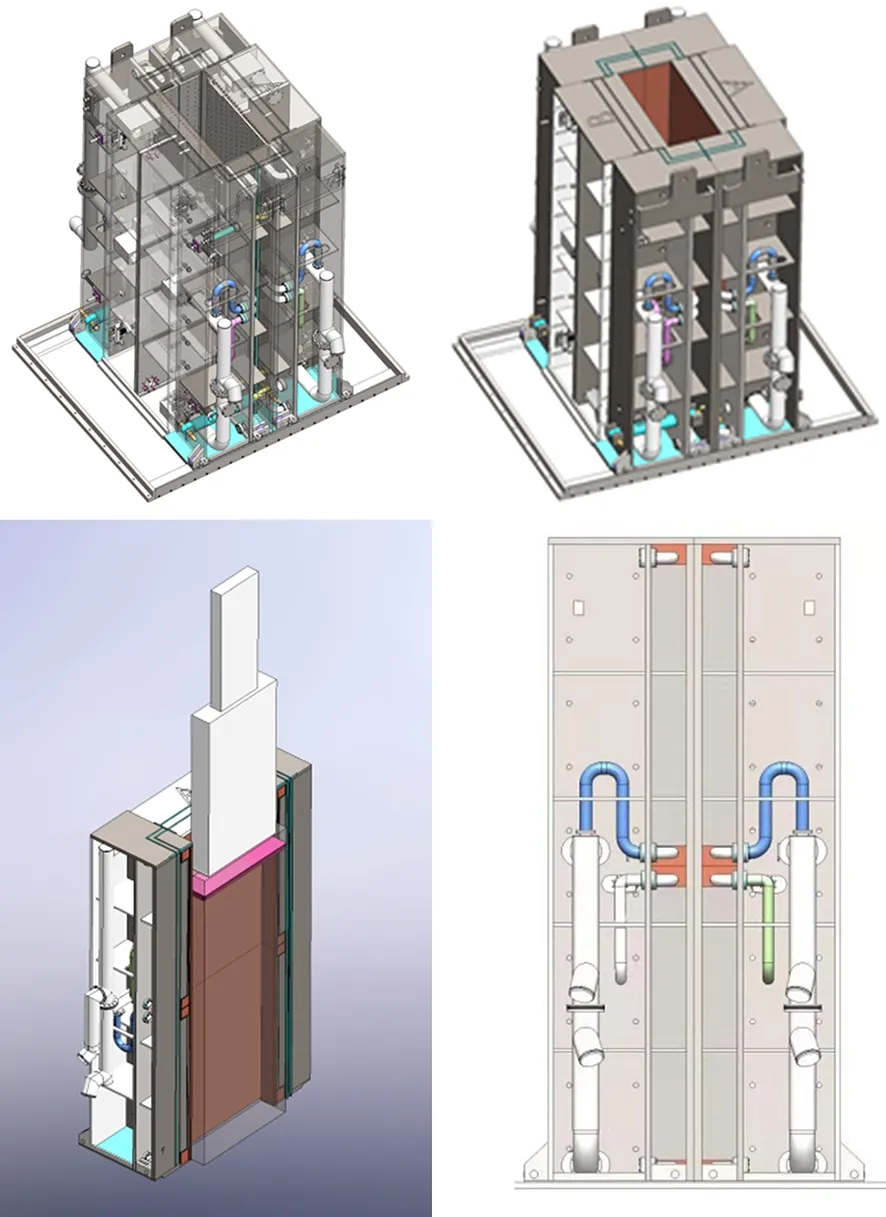

根据模拟结果及实践经验,对电渣重熔结晶器进行了改进与优化,图9为新型结晶器结构示意图。

图9 新型结晶器结构示意图Figure 9 Structure diagram of new crystallizer

新结晶器具有如下特点:

(1)模块组合

结晶器铜板采用多模块组合式结构,各模块根据需要独立配水,冷却水流量流速调整方便。各模块备件相同,相对独立,便于更换及组装,提高了生产效率,大幅度降低了备件数量和成本。

(2)深孔直冷

铜板内部为圆形大深孔直通冷却通道,冷却面积大,冷却强度高。水道尺寸和排布合理,冷却均匀性好,其密封性可靠。

(3)同轴导电

采用单相单电极同轴导电结构,熔炼框架上设有底水箱,周边设有4根导电铜柱,电流沿电极方向进入,经结晶器底部至结晶器外套回流,电流产生的磁场相互抵消,金属熔池浅平,有利于锭坯组织成分均匀,减小了偏析,降低了电耗。

(4)框架支撑

背板采用不锈钢框架式支撑结构及螺栓阵列紧固,能有效约束变形,并分散应力,减少了铜板的鼓肚和变形。

(5)厚度可调

多模块铜板进行组合,可生产多规格系列产品,可适应市场对坯型规格的要求变化,大大地节省了投资和生产成本。宽度700 mm的结晶器调宽范围为300~1000 mm,宽度350 mm的结晶器调宽范围为250~450 mm。

(6)自动开合

电动自动开合结晶器进行脱模,效率高,缩短了生产准备和后续处理时间,延长了结晶器寿命。

4 生产及应用

鞍钢铸钢自主设计的单相单电极同轴固定式结晶器板坯电渣炉为国内首台套生产大单重、大厚度电渣板坯装备。从投产运行情况来看,其具有结晶器冷却强度大、稳定性好、可精确控制和调节熔炼工艺特点,保证了冶金质量。

(1)生产的电渣板坯均匀致密,无渣沟和裂纹,表面及内部质量良好,完全满足产品质量要求。生产的电渣板坯见图10。

图10 40 t的316H电渣板坯产品及表面质量Figure 10 The products and surface quality of 316H electroslag slab for 40 t

(2)结晶器已申报专利,专利名称:一种内冷式冷却模块及可调规格结晶器;专利号:ZL202023102098.1。结晶器设计合理、稳定可靠,寿命从28炉次大幅提高到目前800次以上,设计寿命可达1200次以上,经济效益显著。

5 结语

在数值模拟的基础上,对40 t大型电渣板坯结晶器进行了设计与优化。实践表明,固定式结晶器具备良好的导热性,成型质量好,寿命高;结合单相单电极同轴导电的结构设计,生产的大型电渣板坯成分均匀、组织致密,完全满足质量要求。该关键技术具有完全的自主知识产权,可推广使用。