大宁煤矿皮带大巷穿越采空区层位选择及支护技术研究

2023-10-24王芝广石晋松韩俊效

王芝广,石晋松,韩俊效,杨 淼

(1.山西亚美大宁能源有限公司, 山西 晋城 048114;2.中国矿业大学, 江苏 徐州 221000)

我国煤矿主要以地下开采为主,煤矿大巷在采矿工程中为矿井的运输、通风、行人、管道铺设等创造了先决条件。相较于传统的井巷工程,在采空区下伏岩层布置巷道其稳定性既取决于巷道围岩的强度及完整性,同时还受到地质因素及前期上覆煤层开采遗留煤柱的影响,导致大巷围岩经历的应力路径及损伤过程更为复杂[1]. 因此,深入研究采空区下巷道的合理布置层位以及巷道支护方法对于保障巷道通畅和围岩稳定具有重要的工程意义。

目前针对采空区下回采巷道围岩支护研究较多[2-8],但针对煤矿大巷穿越采空区及遗留煤柱下方层位选择及岩层控制的研究还较少。基于此,利用理论计算与数值模拟研究了大宁煤矿上覆煤层采空区下不同层位皮带大巷的变形破坏特征,并基于皮带运输大巷最终层位选择结果,对比不同支护方案条件下皮带运输大巷围岩变形及应力分布规律,得到采空区下皮带运输大巷锚网索喷支护的主要技术参数,为保障皮带运输大巷围岩长期稳定提供理论依据。

1 工程概况

大宁煤矿主要开采煤层为3#煤层,煤层平均厚度4.5 m,埋藏深度200~300 m,底板主要由泥岩和砂岩组成。井下皮带巷目前存在两个直角转弯,运输环节多,效率折损、能耗高。为简化矿井运输系统,需对原运输系统进行优化,皮带巷需穿越上部101—103工作面采空区底板岩层,并在采空区底部岩层中贯通,形成简单的“L型”运输系统,达到简化采掘工作面系统布置及运输环节、降本提效、安全可靠的目的。

2 上覆煤层开采底板损伤深度理论分析

根据滑移线场理论[9],建立西大5皮带运输延伸巷道上覆煤层采空区下煤岩体破坏力学模型,将上覆煤层采后底板破坏区域根据受到支承应力影响的程度划分为3个部分:主动应力区、过渡区、被动应力区。由理论计算公式推导可得底板岩层破坏深度的最大值hmax:

(1)

根据极限平衡理论计算得出煤壁的塑性区宽度为:

(2)

(3)

式中:M为采厚,m;K为应力集中系数;γ为上覆岩层平均容重,N/m3;H为埋深,m;Cm为煤体黏聚力,MPa;φm为煤体内摩擦角,(°);f为摩擦系数;ξ为三轴应力系数;Pi为支架对煤帮的支承力,kN;φ为底板的内摩擦角,(°).

将大宁煤矿现场实际地质参数代入式(1)(2)(3),可得上覆3#煤层回采过后底板岩层最大破坏深度为22.17 m. 表明从底板损伤深度角度出发,皮带运输大巷应该布置在底板约22 m以深。

3 采空区下皮带运输大巷层位选择数值模拟研究

3.1 数值模型的建立

在采空区下伏岩层布置皮带运输大巷过程中,受前期上部101—103工作面掘进开采及采空区遗留煤柱的影响,采场支撑压力将对底板岩层造成一定程度的损伤。采空区与下伏皮带大巷的垂直距离、皮带大巷布置的层位及围岩岩性的不同,导致皮带大巷围岩的完整性及长期稳定性效果不同。针对此,采用FLAC3D有限元数值模拟软件结合前述理论计算结果对大宁煤矿101—103工作面开采后采空区下不同层位的皮带大巷变形破坏特征进行模拟研究。

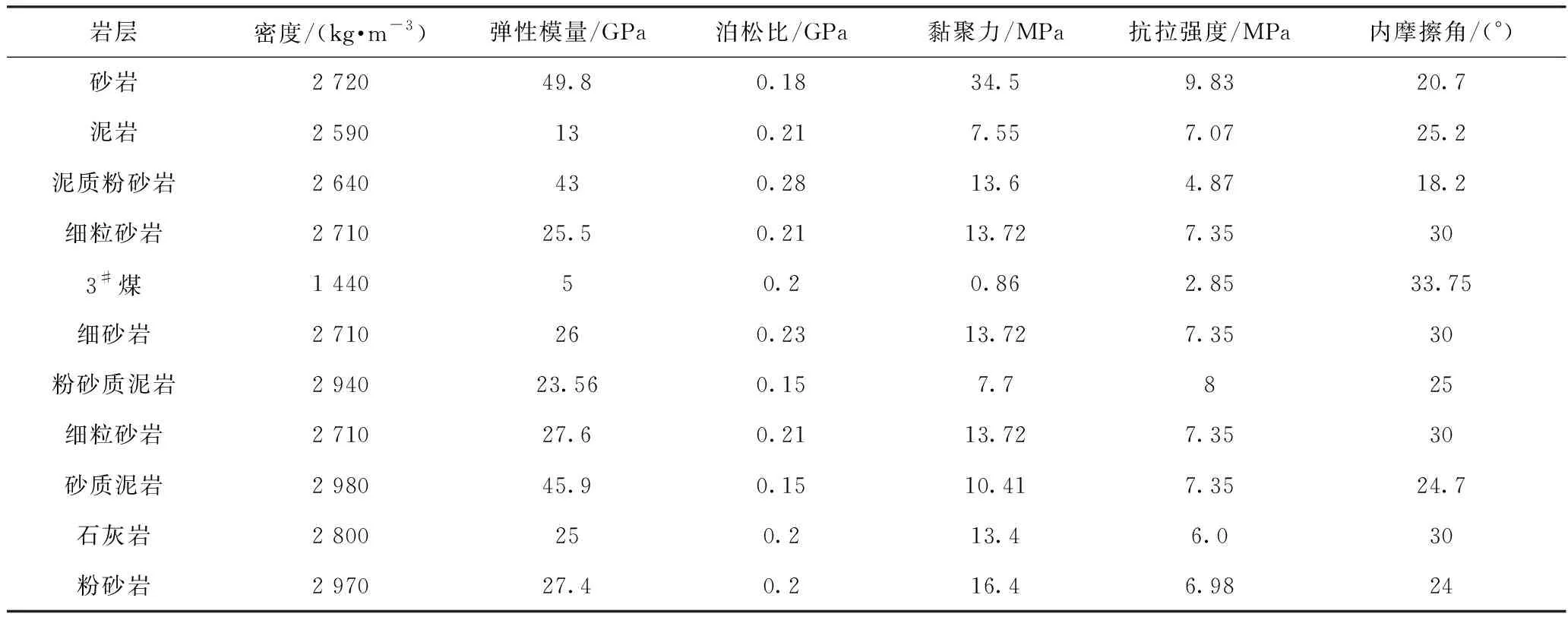

数值模拟选取西大5皮带运输巷道以及101工作面、102工作面的部分范围进行数值建模。模型尺寸:长(x)480 m×宽(y)50 m×高(z)80 m,单元总数为217 250个,模型中皮带运输大巷断面根据现场实际设计,尺寸为5.7 m×3.6 m. 数值计算所用岩体力学参数见表1.

表1 岩体物理力学参数表

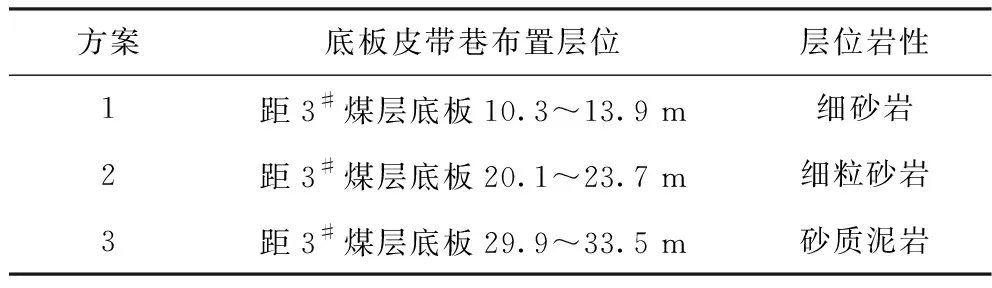

3.2 数值模拟方案设计

在3#煤层开采后底板最大破坏深度为22.17 m的基础上,结合皮带大巷顶底板岩性分布特征,设计以下3种巷道布置层位模拟方案,见表2. 通过FLAC3D数值模拟得到101和102工作面开采后在其下伏岩层开挖巷道后的围岩变形、应力分布、塑性区发育情况,并选取巷道顶底板移近量、两帮移近量进行方案对比,确定出皮带运输大巷在采空区底板布置的具体层位。

表2 巷道布置层位模拟方案表

3.3 数值模拟结果分析

1) 围岩位移。

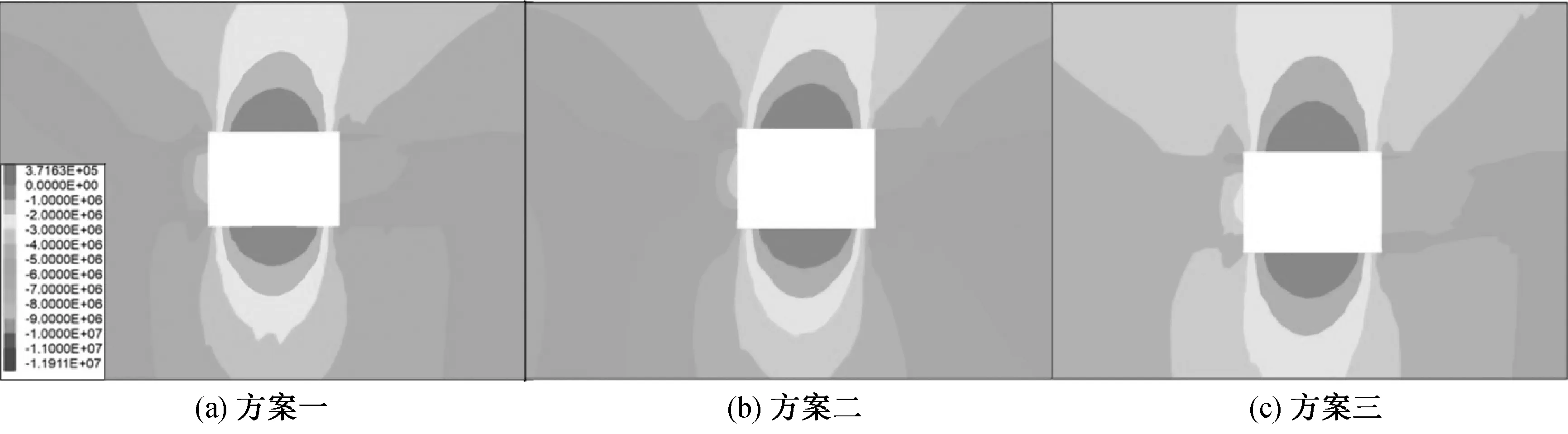

通过对底板皮带运输大巷3个不同布置层位的方案开展数值模拟,得到了各方案对应的巷道围岩表面位移情况。巷道垂直、水平位移云图见图1,图2. 方案1中顶底板相对移近量为76.8 mm,两帮相对移近量为137.1 mm,方案2中顶底板相对移近量为46.1 mm,两帮相对移近量为83.2 mm,方案3中顶底板相对移近量为61.4 mm,两帮相对移近量为103.1 mm. 巷道围岩表面位移量大小关系为:方案2<方案3<方案1. 同时,考虑到底板皮带巷的围岩岩性、距离上部采空区垂直距离以及围岩变形量等,认为方案2最佳。

图1 巷道顶底板垂直位移云图

图2 巷道两帮水平位移云图

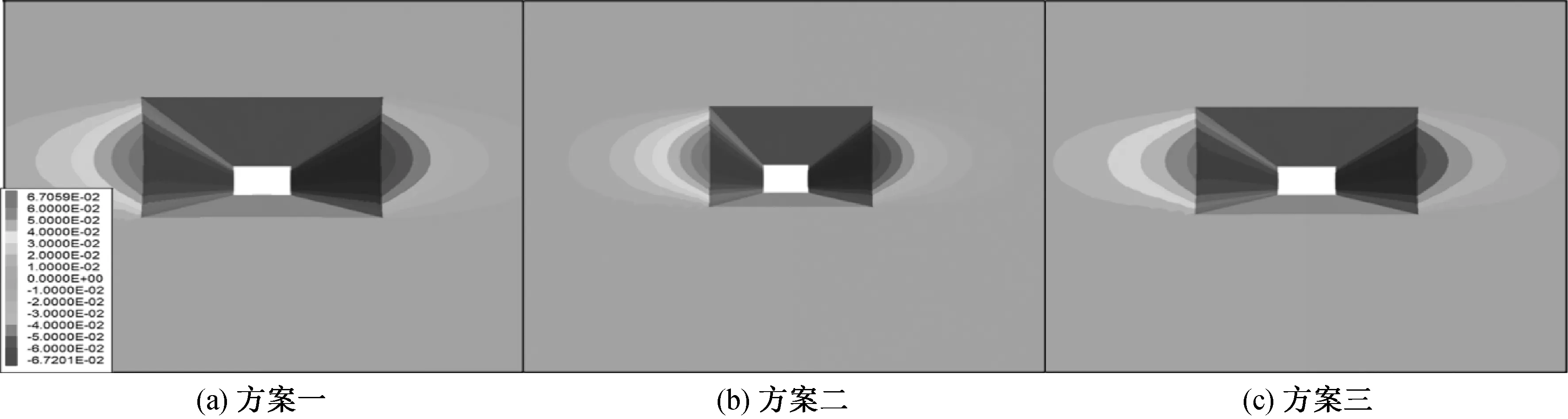

2) 应力分布。

巷道顶底板、两帮应力分布云图分别见图3,4. 由图3,4可以看出,101、102工作面煤层开采后,在采空区下伏岩层中,不同层位掘进皮带运输大巷所呈现的应力分布情况不同。根据模拟结果,方案二中围岩应力圈范围有所缩小,表明方案2条件下,围岩应力环境要优于方案1和方案3.

图3 巷道顶底板应力分布云图

图4 巷道两帮应力分布云图

通过对比分析3种不同布置层位条件下皮带大巷的围岩变形、应力分布情况,认为方案二效果最佳,即将巷道布置在3#煤层底板20.1~23.7 m深度的细粒砂岩中时,巷道围岩变形量最小,巷道围岩稳定性最好。理论计算分析所得煤层底板最大破坏深度为22.17 m,数值模拟结果与理论计算结果较为接近,可初步判定皮带大巷应布置在22 m以深。同时,考虑到已有钻孔信息、地质信息差异并从有利于皮带运输大巷后期维护、减少巷道返修费等综合考量,最终确定大宁煤矿底板皮带运输大巷布置的合理层位为3#煤层底板23~28 m深度的岩层中。

4 采空区下皮带运输大巷支护方案模拟研究

4.1 支护模拟方案设计

根据加固拱(组合拱)理论进行支护设计理论计算可得,锚杆的设计长度不应小于2.484 m,间距不超过1.242 m;而锚索继续使用大宁煤矿常用的d21.8 mm锚索时,长度应超过7 147.4 mm,间排距要小于3 773.5 mm.

基于皮带运输大巷支护设计理论计算结果,并结合3#煤层掘进巷道常用支护方案,提出3种采空区下皮带运输大巷支护方案,采用三维有限元软件FLAC3D对各支护方案的控制效果进行数值模拟研究。通过对比分析不同支护参数条件下预应力分布特征,最终得出该矿皮带大巷最优支护方案。

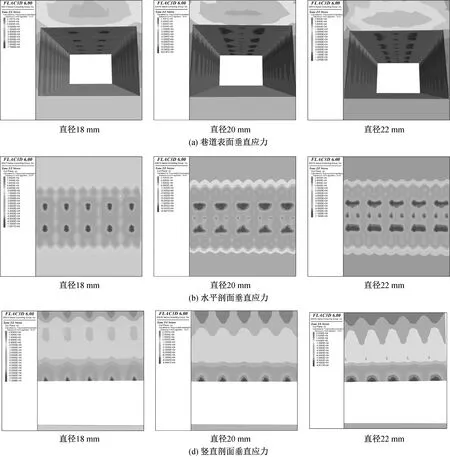

1) 顶板锚杆直径数值模拟方案:锚杆长度3 000 mm,间排距1 200 mm×1000 mm,直径分别为18 mm、20 mm、22 mm.

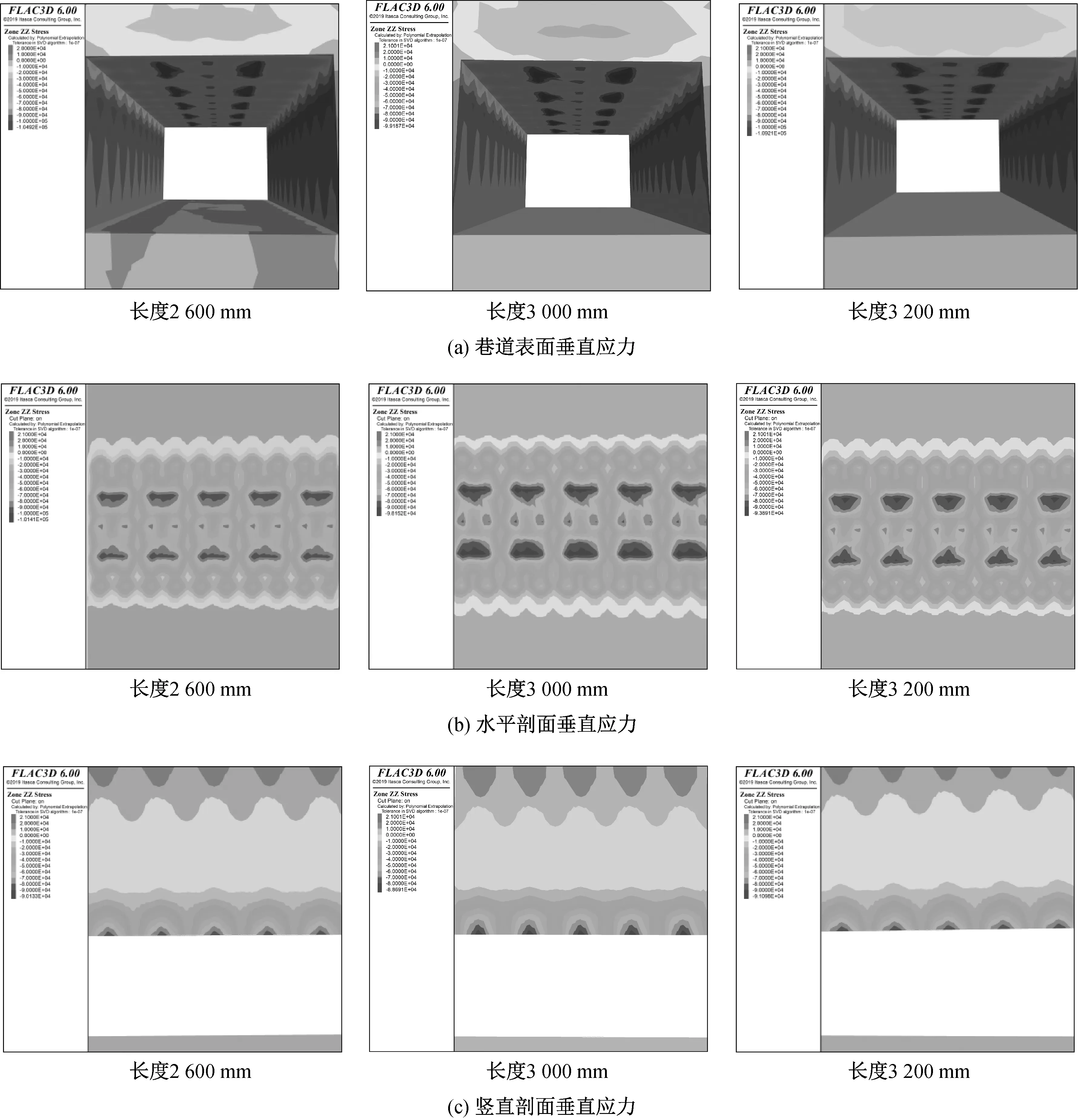

2) 顶板锚杆长度数值模拟方案:锚杆直径20 mm,间排距1 200 mm×1000 mm,长度分别为2 600 mm、3 000 mm、3 200 mm.

3) 顶板锚杆间排距数值模拟方案:锚杆直径20 mm,长度3 000 mm,间排距分别为1 200 mm×800 mm、1 200 mm×900 mm、1 200 mm×1 000 mm.

4.2 数值模拟结果与分析

1) 顶板锚杆直径研究。

不同锚杆直径方案下围岩预应力分布见图5.

图5 不同锚杆直径对比方案条件下预应力分布特征图

对比图5发现,通过加粗锚杆直径,巷道顶板围岩在锚杆作用下应力叠加效果明显增加,巷道表面最大应力值显著提高。由图5(d)可知,随着锚杆直径增大,围岩内部预应力扩散效果随之提升,锚杆预应力在整个顶板位置有效叠加,围岩锚固力充足,对顶板支撑效果良好。当锚杆直径达到22 mm时,围岩内部预应力扩散范围以及最大垂直应力达到了所设计方案中的最大值,整体受力情况良好,在巷道水平剖面上,通过锚杆传递的预应力相互之间连接程度加大,有效应力叠加区完全覆盖整个顶板区域,此时锚杆对顶板起到了充分的锚固效果。由于皮带延伸大巷处于采空区下,巷道受到采空区、区段煤柱集中应力影响,顶板内部应力升高,顶板的承载能力有所下降,延伸巷可能会出现顶板下沉现象,通过增粗锚杆直径,提高锚杆及其锚固范围内围岩的抗变形能力,可以更好地控制顶板变形,保障大巷服务期间安全稳定。因此,皮带延伸巷道支护所采用的锚杆直径应不小于20 mm.

2) 顶板锚杆长度研究。

不同锚杆长度对比方案条件下预应力分布特征见图6. 当锚杆长度为2 600 mm时,顶板内部通过锚杆预紧作用发生应力扩散,在2.5 m深度内能够形成有效承载层,但是当皮带延伸巷穿越上煤层采动所造成的岩层破碎带时,顶板容易发生整体下沉,支护效果不佳甚至失效。当锚杆长度为3 000 mm时,预应力扩散范围进一步扩大,根据围岩内部垂直应力可知,顶板内部预应力能够较好地贯穿细粒砂岩这一岩层,并且已经覆盖了整个顶板宽度,在3 m深度内能够形成有效承载层。当锚杆长度为3 200 mm 时,锚杆锚固端锚固更加深入,但是从图6(c)来看,随着锚杆长度的增加中部应力叠加区宽度明显变窄,应力传递效果变差,有效承载层的强度降低,支护效果减弱。综上所述,当锚杆长度为3 000 mm时,对皮带延伸巷顶板有较好的支护效果。

图6 不同锚杆长度对比方案条件下预应力分布特征图

3) 顶板锚杆间排距研究。

不同间排距对比方案条件下预应力分布特征见图7. 当锚杆间排距为1 200 mm×800 mm时,从图7(c)可以看出,锚杆之间预应力叠加程度较好,在顶板深度0.81~3 m通过预应力扩散形成了有效承载层;当间排距为1 200 mm×900 mm时,浅部与深部之间有效预应力相互贯通,在整个支护深度范围内形成有效承载层,同时在浅部高预应力形成叠加区,进一步加强对顶板的支撑,提高顶板自身的承载能力;当间排距为1 200 mm×1 000 mm时,此支护方案为大宁煤矿常用支护方案,锚杆在顶板内部通过预应力扩散基本形成了有效承载层,但是有效承载层没有贯穿整个锚杆布置的顶板,并且锚杆的预应力圈各自相对独立,在巷道纵向上锚杆之间基本没有形成有效应力叠加区,由于间排距增大,预应力叠加效果不佳,无法有效支撑巷道顶板。综上所述,并考虑巷道掘进速度和支护费用,最终确定采空区下皮带运输大巷的锚杆支护间排距为1 200 mm×900 mm.

4.3 支护方案优选

基于皮带运输大巷支护设计的理论计算,以及数值模拟优选研究,综合考虑大宁煤矿类似断面条件巷道的支护效果,最终确定断面尺寸为5 700 mm×3 600 mm的皮带运输大巷顶板及两帮锚杆锚索支护方案为:

顶板每排布置5根φ20 mm×3000 mm的高强左旋螺纹钢非涨壳锚杆,间排距为1 200 mm×900 mm,同排5根锚杆之间连接φ16 mm×5 400 mm的金属钢筋梁进行组合支护,顶板同时采用每排2根型号为SKP22-1/1720的φ21.8 mm×7 500 mm的锚索进行加固,间排距为2 000 mm×2 000 mm.

帮部采用规格为φ18 mm×1 800 mm的纵肋螺纹钢式树脂锚杆配合钢筋网进行支护,两帮每排布置4根锚杆,顶部锚杆距顶板150 mm处,间排距1 100 mm×900 mm.

为了保证巷道支护强度,防止上覆采空区积水、有毒有害气体随底板损伤裂隙通道扩散至掘进工作面,对采空区下皮带运输大巷进行全断面喷浆,封闭围岩。

5 结 语

1) 通过建立采空区下皮带运输大巷上覆煤层煤岩体破坏力学模型,理论推导了3#煤层开采后底板最大破坏深度为22.17 m,表明从底板损伤深度角度出发,皮带运输大巷应该布置在底板约22 m以深。

2) 针对理论分析所得的巷道布置深度,结合地层柱状开展了采空区下皮带运输大巷层位选择FLAC3D数值模拟研究。根据模拟结果,并从有利于皮带运输大巷后期维护、减少巷道返修等方面综合考虑,最终确定大宁煤矿底板皮带运输大巷布置的合理层位为3#煤层底板23~28 m深度的岩层中。

3) 基于皮带运输大巷层位选择结果,开展了采空区下皮带运输大巷支护技术参数三维数值模拟研究,对比分析了不同锚杆直径、长度、间排距条件下的围岩控制效果。综合采空区下皮带运输大巷围岩变形以及巷道掘进速度和支护成本等因素,优选得到了采空区下皮带运输大巷锚网索喷支护的主要技术参数。