色连矿区多煤层煤质的密度和泥化特性差异分析

2023-09-26王淑杰夏王浩王浩宇

聂 骞,周 伟,王淑杰,夏王浩,王 辉,王浩宇

(安徽理工大学, 安徽 淮南 232001)

近年来,随着井下采煤机械化程度的提高,煤层变薄、顶底板泥岩大量被割入,越来越多的矸石被带入原煤,而有的矸石遇水易泥化,以致大量高灰细泥进入原煤洗选加工过程中,从而导致浮选效果变差和煤泥回收率降低。许多学者对矸石泥化现象进行了研究。刘令云等[1]对淮南矿区不同密度级原煤进行泥化研究,发现不同密度级原煤泥化率差别较大,石英及高岭土含量较高的高密度和中等密度级原煤泥化率高;卢军等[2]对3个不同地区的煤矸石进行泥化试验,结果表明,枣庄矸石泥化现象最为严重,榆林矸石泥化次之,淮北矸石泥化较轻;陈小军等[3]对尔林兔三号井田3#煤层做了大量煤质特征和化学性质分析,发现煤质具有特低灰、无黏结性、高发热量等特征;黄孟等[4]对童亭原煤做了泥化试验研究,发现原煤中大量易泥化的伴生矿物的存在,加剧了泥化程度;蒋淑玲[5]对新郑精煤公司入选构造煤泥化做了试验研究,发现煤泥的形成不是由于水的浸泡作用导致的,而是由于搅拌作用导致的; 孙景阳[6]对3个选煤厂矸石泥化问题做了分析,当细泥含量多时,采用高性能压滤机是最有效的煤泥回收装备。上述文献均从不同矿区或一个矿区同一煤层进行研究,而未对同一矿区的不同煤层进行考量。基于此,以色连矿区3个煤层为研究对象,通过试验结果分析不同煤层其密度和泥化特性差异,为改善选煤工艺及煤泥水的治理提供理论依据。

1 试验部分

1.1 样品采集

按照MT/T 1034—2006《生产煤样采取方法》,采内蒙古鄂尔多斯色连矿区12309、12310、12409三个煤层的原煤作为试验煤样。该煤矿是一座年设计生产能力1 000万t的矿井型动力煤矿,现有选煤工艺流程为:200~13 mm重介浅槽排矸、13~6 mm两产品重介旋流器分选、<6 mm粉煤掺入产品煤,粗煤泥经过高频筛、立式离心机联合脱水后掺入产品回收,细煤泥经压滤机回收。为了提高样品的代表性,待井下煤层煤样质量稳定后,选取4 h内的原煤。

1.2 密度试验

将采取的煤样中>100 mm大块物料经手选除去矸石后进行破碎,经过分级处理后,按GB/T 478—2008《煤炭浮沉试验方法》规定的方法,对100~1 mm煤样开展破碎综合级的1.3 g/cm3、1.4 g/cm3、1.5 g/cm3、1.6 g/cm3、1.7 g/cm3及1.8 g/cm3密度级的浮沉试验,并按照GB/T 16417—2011《煤炭可选性评价方法》评定其可选性。

1.3 泥化试验

1.3.1 试验方法

参照MT/T 109—1996《煤和矸石泥化试验方法》进行试验。首先,取4份质量均为25 kg的50~13 mm的试验煤样放入转筒中,再加入100 kg水,将转筒密封后开始翻转,4份样翻转时间分别为5 min、15 min、25 min、30 min. 翻转结束后,将转筒中的试样倒出,用0.5 mm标准筛筛分,并在筛分过程中连续冲水保证筛分完全。筛分结束后,筛上物进行烘干处理,筛下物进行沉淀处理,其中筛上物用13 mm标准筛进行干筛,筛下物用0.045 mm标准筛进行湿筛,将其分成>13 mm、13~0.5 mm、0.5~0.045 mm和<0.045 mm四个产品,最后将所得的各粒级产物烘干称重并记录。

用W45表示试样中<0.045 mm产品质量百分比,W500表示试样中<0.500 mm 产品质量百分比。煤的泥化程度定义如下:当W500≤10.0%时,为低泥化程度;当W500>10.0%时,根据泥化比B(B=W45/W500)划分泥化程度:B≤10.0%,为低泥化程度;B在10.1%~20.0%,为中泥化程度;B在20.1%~30.0%,为中高泥化程度;B>30.0%,为高泥化程度[7].

1.3.2 矿物组成分析

从<0.045 mm的细煤泥中随机取样,采用Smartlab SE型射线衍射仪在Cu/Ka靶、管电压40 kV、管电流30 mA、衍射角度5°~80° 的衍射条件下,对3个煤层1.60~1.70 g/cm3、1.70~1.80 g/cm3、>1.80 g/cm3进行XRD分析,确定不同密度级原煤中的矿物组成,并测定其灰分。

1.4 仪器设备

对原煤粒度分级的标准套筛,孔径分别为0.500 mm、0.250 mm、0.125 mm、0.075 mm和0.045 mm;用于对样品进行干燥的恒温箱和测灰分的马弗炉;对不同密度级原煤及其泥化煤泥(<0.045 mm)分别进行灰分分析、矿物组成分析的WS~G40型自动工业分析仪和Smartlab SE型X射线衍射仪;根据MT/T 109—1996《煤和矸石泥化试验方法》规定的泥化机标准按1∶2缩制的泥化机,开展泥化试验。

2 试验结果与讨论

2.1 原煤密度试验结果分析

1) 3个煤层密度试验结果见表1.

表1 不同煤层密度试验结果表

由表1可以看出,3个煤层主导密度级均<1.4 g/cm3,均可分选出低灰精煤,其中12309煤层产率最高和灰分最低,分别为81.73%和4.86%;分选密度>1.8 g/cm3灰分均高达80%,可见基本为纯矸石。在分选密度为1.4~1.8 g/cm3,3个煤层各密度产率均极低,但灰分随着分选密度级增加而增加。

初步可得:3个煤层煤质均属高矸、高灰煤[8],在分选密度<1.4 g/cm3时,可分选出特低灰精煤;其次在分选密度>1.8 g/cm3,3个煤层原煤大多为纯矸石。

2) 根据δ±0.1含量绘制可选性曲线[9]见图1.由图1可以看出,3个煤层波动规律基本一致,随密度级的增加,分选性由难到易,在密度级<1.3 g/cm3时,3个煤层可选性均为极难选,其中12309煤层分选最难,δ±0.1含量高达81.73%;在1.5~1.6 g/cm3、1.6~1.7 g/cm3、1.7~1.8 g/cm3和>1.8 g/cm3各密度级δ±0.1含量均较低。

图1 不同密度级分选密度曲线图

初步可得:3个煤层在<1.3 g/cm3时,可选性均为极难选;分选密度在1.5~1.8 g/cm3时,可选性均为易选[10],适合选前排矸。

2.2 泥化试验结果分析

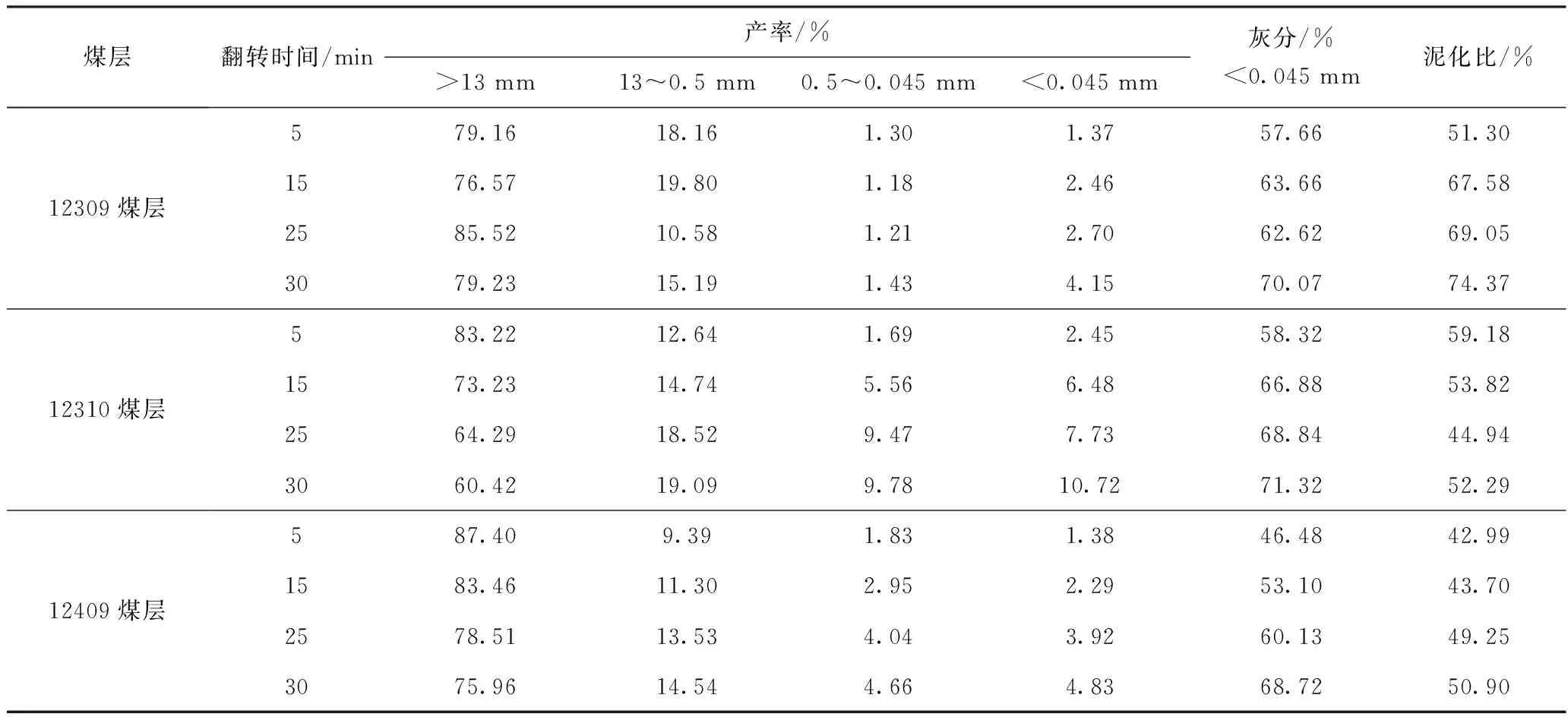

3个煤层的煤和矸石泥化试验结果见表2.由表2可知:当翻转时间为5 min、15 min、25 min、30 min 时,其泥化比平均值分别为51.16%、55.03%、54.41%、59.19%,说明3个煤层原煤随着浸泡时间的延长,其泥化程度越来越严重。

表2 不同煤层原煤泥化试验结果表

3个煤层中<0.045 mm煤泥5 min、15 min、25 min、30 min的算术平均灰分分别为54.15%、61.21%、63.86%、70.04%,可以看出随着翻转时间延长,其灰分逐渐增加,说明矸石有泥化现象。

为了更直观了解<0.045 mm细泥产率变化规律,绘制细泥增量图,见图2.

图2 细泥增量图

由图2可知,在翻转5 min时,12310煤层细泥产率就达到2.45 %,在30 min时高达10.72%,泥化最为严重;12309煤层的泥化最不明显,在翻转30 min时细泥产率只有4.15%,但在15~25 min时泥化速度最快;而12409煤层的泥化程度以15 min为临界点,之前产率最小,低于2.29%,之后介于12309煤层和12310煤层之间。

泥化前后细泥灰分对比见表3. 由表3可知,增加的细泥灰分明显高于原生煤泥的灰分,说明泥化过程中原生煤泥中混入矸石量较多,原煤在开采过程中已逐渐发生泥化。

表3 灰分对比表

综上所述,可初步得出以下结论:

1) 3个煤层原煤在转筒泥化试验中,<0.045 mm粒级的细泥产率和灰分随翻转时间的延长而增加,且泥化比(B)均大于30.0%,为高泥化程度煤,其中12310煤层最为严重,12409煤层次之,12309煤层最小。

2) 3个煤层由于均有矸石泥化现象,应尽量缩短浸泡时间以减轻泥化程度,并及时添加絮凝剂以减少在煤泥水系统内循环时间。

2.3 原煤密度和泥化特性结合分析

综合表1、表2结果可知,当分选密度在<1.3 g/cm3时3个煤层原煤可选性均为极难选,实际分选密度>1.5 g/cm3时可选性均为易选,而动力煤实际生产中分选密度在1.65 g/cm3左右,分选较为容易,但由于矸石泥化的影响,高灰细泥增多导致内部循环时间过长,使得矿浆黏稠度高、分层速度较慢、分选精度下降,严重影响分选效率。

在全面掌握原煤密度和泥化特性后,发现3个煤层均不宜在水中停留过久;由于原煤在高密度为易选,中间密度物含量少,采用干选出来的精煤灰分和精煤产率与水洗工艺相差不大,可在合适分选区间选择恰当的干选设备,如块煤采用智能干选机预先排矸或末煤采用部分干法分选,既避免水分对发热量的影响,又降低次生煤泥量且有效防止矸石泥化。

2.4 XRD矿物组成分析

为了进一步掌握原煤泥化煤泥的矿物组成,分析其来源,对3个煤层的1.60~1.70 g/cm3、1.70~1.80 g/cm3和>1.80 g/cm3密度级进行XRD分析,结果见图3,4,5.

图3 1.6~1.7 g/cm3密度级原煤XRD谱图

图4 1.7~1.8 g/cm3密度级原煤XRD谱图

图5 >1.8 g/cm3密度级原煤XRD谱图

由XRD谱图可知,煤泥中主要的矿物成分为石英、高岭石,其中密度1.6~1.7 g/cm3时,衍射峰强度在衍射角20°时最大;1.7~1.8 g/cm3和>1.8 g/cm3时,衍射峰强度在衍射角25°左右时最大,且3个煤层衍射峰最大时,都存在大量石英,且石英衍射峰强度随衍射角度的增加而逐渐变强,而高岭土的衍射强度随衍射角度的增大而逐渐变弱,说明此时高岭土含量正逐渐降低。3个煤层均在衍射角为20°~30°之前,以高岭土为主,之后存在大量石英。结合表1得知,3个煤层中>1.8 g/cm3产率分别占8.16%、26.64%、15.99%,说明煤泥中<0.045 mm的微细颗粒大多来自高密度级的原煤泥化产生的大量石英和高岭石,这可能是导致煤泥水难以沉降澄清处理的主要原因,且12310煤层细泥含量最多,泥化最严重,12409煤层次之,12309煤层最小,与泥化试验结果相符。

3 结 语

1) 同一矿区不同煤层的煤质存在一定差异,色连矿区3个煤层煤和矸石均易泥化,且矸石泥化更严重;通过泥化和浮沉试验可知,12310煤层泥化最严重,12409煤层次之,12309煤层最小。

2) 3个煤层主导密度级均为<1.4 g/cm3,可分选出低灰精煤,当分选密度<1.3 g/cm3时3个煤层可选性均为极难选,其中12309煤层原煤δ±0.1含量高达81.73%;在分选密度>1.5 g/cm3时3个煤层可选性均为易选,当分选密度>1.8 g/cm3灰分均高达80%以上,大多为纯矸石,可以进行选前排矸。

3) 原煤中含有大量易泥化的伴生矿物石英和高岭石,是导致煤泥水难以沉降澄清处理的主要原因。结合密度和泥化特性,发现该矿区3个不同煤层的原煤泥化较为严重,且矿区处于干旱缺水地带,在现有工艺基础上,与干选工艺相结合,如块煤采用智能干选机可预先排矸或末煤采用干法分选,减少高灰细泥进入煤泥水系统中,也缓解各设备分选压力,由于干法不用水,在降灰提高煤发热量作用的同时,减少环境污染,采用干湿联合工艺可充分发挥各设备潜能,使选煤厂效益最大化。