高转速条件下镁合金金属V带CVT传动效率分析

2023-10-23郑大宇

董 超,郑大宇

(哈尔滨商业大学 轻工学院,哈尔滨 150028)

金属V带CVT最突出的特征是其速比是一系列连续的数值,具有较好的动力性及平稳性,但是在实际运行工况下,随着输入转速的增加,金属V带离心力会增大,影响CVT的传动效率[1].针对这一问题,采用镁合金材料替代CVT金属片,镁合金材料具有密度小、比强度高及循环利用等优点[2],利用其优点,使金属带轻量化,降低金属带的离心力[3],从而减小CVT的传动损失.此外,传动效率偏低的另一个原因是带轮轴向夹紧力过大,为保证金属V带不发生打滑现象.一般取其安全系数为1.3[4].

1 金属V带CVT的传动效率分析

1.1 CVT功率损失研究

CVT的传动机构在实际运行中包含以下几种功率损失[5]:1)金属片进、出主、从动带轮时引起的功率损失;2)金属片与主、从动带轮之间的相对滑动功率损失;3)金属环与金属片之间的相对滑移功率损失;4)由金属环与金属环之间相对滑动引起的功率损失[6-7].

1.2 金属片进、出主、从动带轮时引起的功率损失

金属片在进入主、从动带轮后,其受到的挤推力、轴向夹紧力、侧面的法向力,随输入转速的增加而增大.因此,金属片的径向摩擦力也随之增大,从而导致金属片的实际工作半径与理论值存在出入;其次,在金属片要逐渐离开主、从动带轮时,需要抵消其径向摩擦力.因此,金属片进、出主、从动带轮时因其工作半径突变造成的摩擦损失不可避免.见图1.

图1 金属带在带轮出、入口处的工作半径变化Figure 1 Changes in the working radius of the metal belt at the exit and entrance of the pulley

图1中,M1为输入转矩;M2为输出转矩;T1、T21为入口处的金属环张力,直线部分是恒定的;T2、T11为出口处的金属环张力,直线部分是恒定的;R1、R2为工作半径,Q为推挤力,R1/k1,R2/k2分别为主、从动轮入口处金属带实际工作半径;k1R1,k2R2分别为主、从动带轮出口处金属带的实际工作半径;k1,k2分别是金属片在主、从动带轮上运行半径小于1的系数,可以由式(1)计算得出:

(1)

其中:K为实验常数,取K=5.5 mm.

结合图1,主、从动带轮的扭矩传递关系:

M1+T2k1R1-Qk1R1-T1R1/k1=0

(2)

M2+T21R2/k2-QR2/k2-T11k2R2=0

(3)

主、从带轮的扭矩损失为各自输入与输出扭矩之差:

(4)

(5)

联立式(4)、(5)求解,得到由于金属带工作半径变化造成的功率损失:

(6)

计算出转速对金属片进出带轮摩擦功率损失P1.

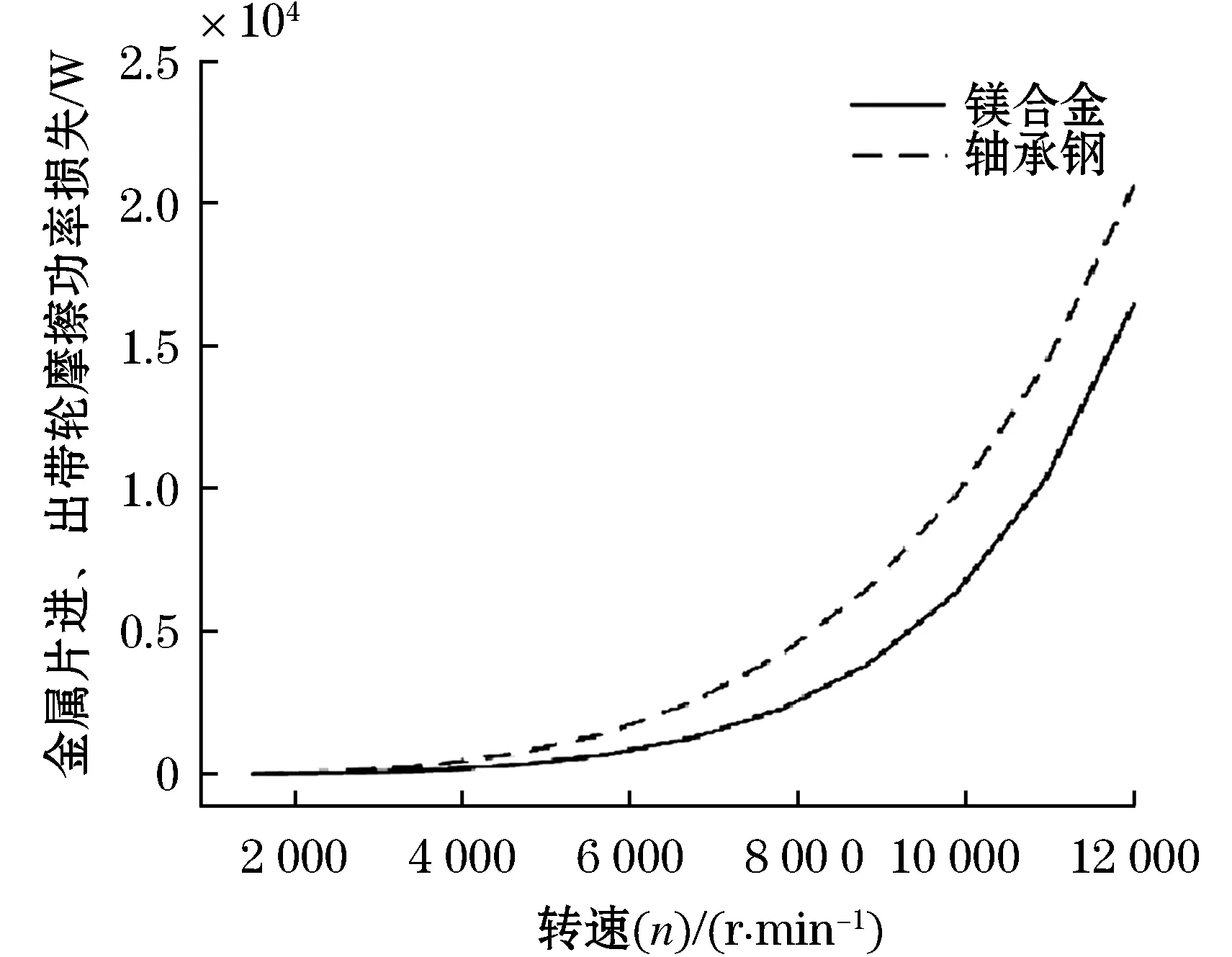

由图2可知,随着转速的增大,镁合金和轴承钢金属片进、出带轮时的摩擦功率损失增大;处于低转速区域,二者金属片的摩擦损失增长幅度缓慢,进入高转速时,镁合金和轴承钢金属片的摩擦损失增长幅度加快,后者比前者的增长速度更快.

图2 转速与进、出主、从动带轮的功率损失P1的关系Figure 2 Relationship between speed and power loss P1 of the inlet, outlet and slave pulley

1.3 金属片与主、从动带轮之间的相对滑动功率损失

金属V带CVT主要是靠金属片和主、从动带轮之间的相对滑动,产生摩擦来实现转矩传递的,因此研究金属片与带轮之间的摩擦损失是有必要的.本文着重分析该部分大载荷工作下的摩擦功率损失.

在大载荷工况下,需要考虑的因素复杂多变,如果直接测量,是不易于实现的,而且费时费力.为了便于研究,定义有效摩擦系数[8],即为接触区的平均摩擦系数μf.

(7)

其中:β=11°

金属片与主、从动带轮间的摩擦力为:

Ff1=εμfFz1/cosβ

(8)

Ff2=εμfFz2/cosβ

(9)

金属片与带轮间的摩擦功率损失:

P2=Ff1v1+Ff2v2

(10)

其中:Fz1,Fz2分别为主、从动带轮的轴向夹紧力;ε为滑移率[9],取ε=3%.

如图3所示,输入转速逐渐增大,金属片与主、从动带轮之间的相对滑动功率损失也随之增加,镁合金的相对滑动功率损失相比于轴承钢的相对滑动功率损失,前者增长幅度缓慢,功率损失量有显著的降低;其次,后者的摩擦损失功率,在其转速达到9 000 r/min,增长速度明显加快.

图3 转速与金属片与主、从动带轮之间的相对滑动功率损失P2的关系Figure 3 The relationship between the speed and the relative sliding power loss P2 between the metal plate and the main and slave pulley

1.4 金属片与金属环之间的相对滑移功率损失

CVT是通过金属片与主、从动带轮之间的相互摩擦来传递转矩,首层金属环与金属片的鞍部互相接触[10],在运行过程中仅仅金属片的鞍部以下1 mm处的速度是不间断的,因此出现了金属片与金属环之间的相对滑移功率损失[11].

从动轮上的金属片的鞍部处的切线速度为:

vs=v2(1+Δh/R2)

(11)

在大包角带轮上[12],最内层带环的切线速度νb与金属片的鞍部处速度相同:

vb=v2(1+Δh/R1)

(12)

在速比大于1的工况下,此时主动带轮是小带轮,在其接触弧内,金属片的线速度较大.因此,鞍部处线速度相较于金属环的线速度vsb

vsb=|vs-vb|=v2Δh|1/R2-1/R1|

(13)

位于直线部分时,金属环的线速度较大,此时鞍部处的线速度与传动速度是相同的.所以,直线部分的鞍部线速度相较于金属环的线速度vsa

vsa=v2Δh/R1

(14)

金属片的鞍部与金属带带环间的摩擦功率损失P3

P3=μb(FN1vsb+FN2vsa)

(15)

FN2=(T0+T1) tanγ

其中:Δh为摆棱与金属片的鞍部之间的垂直距离[13],取Δh=1 mm;ν2为从动带轮线速度;FN1为金属片的鞍部所受金属环的作用力;FN2为处于直线部分时金属片的鞍部所受金属环的作用力;ρb为一层金属环的线密度,取镁合金带环线密度ρb1=0.062 kg/m,轴承钢带环线密度ρb2=0.25 kg/m;μa为金属片与带环之间的摩擦系数,取镁合金μa1=0.3,轴承钢μa2=0.16;μb为金属片与带轮之间的摩擦系数,取μb=0.16;θ1为主动带轮包角,γ为带传动的运动斜角;T0,T1分别为带环初张力,带环张力;

如图4所示,在低转速区域内,镁合金及轴承钢的金属片与最内层带环间的摩擦功率损失不大,增长幅度缓慢且差别不大,进入高转速区域内,二者的增长幅度明显加快,轴承钢的增幅速度比镁合金更快,差别较大.

图4 转速与金属片与金属环之间的相对滑移功率损失P3的关系Figure 4 The relationship between the speed and the relative slip power loss P3 between the metal sheet and the metal ring

1.5 金属环与金属环之间相对滑动引起的功率损失

总体金属环之间摩擦损失包括两部分:1)金属片与首层金属环之间的摩擦功率损失;2)由各层金属环间相对滑动引起的摩擦损失[14].选取9层带环,取镁合金带环间的摩擦系数为0.05,轴承钢带环间的摩擦系数为0.1[15].

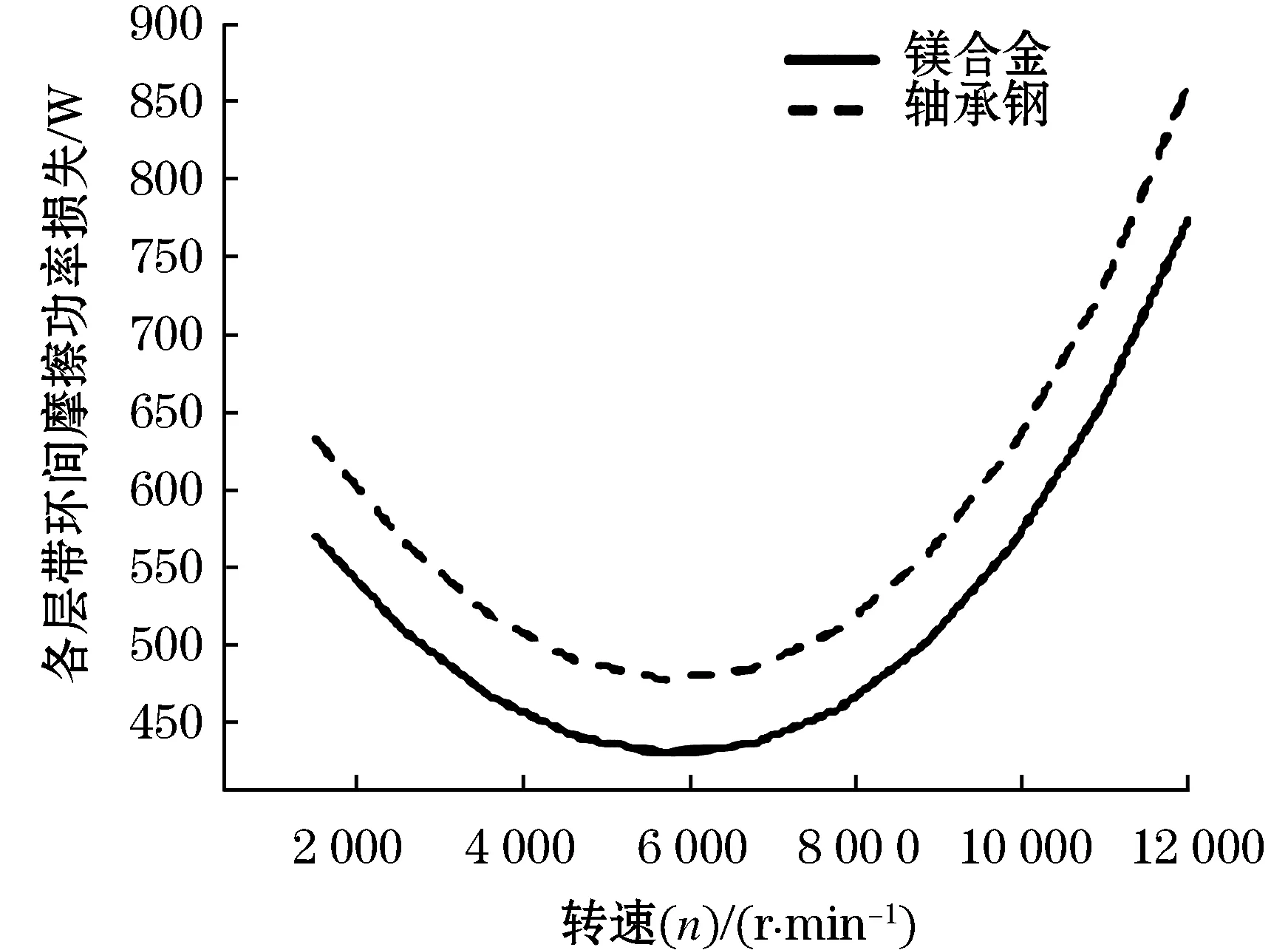

各层带环间的相对滑动摩擦损失P4如图5所示.

图5 转速与功率损失P4的关系 Figure 5 Relationship between speed and power loss P4

(16)

其中:α1,α2分别为主、从动带轮包角;Ν1,Ν2分别为第n层金属带环对(n-1)层金属带环的外表面压力模型;vr1,vr2分别为主、从动带轮上各层金属带环相对滑动速度.

1.6 综合传动效率分析

各项摩擦功率损失总和为:

PL=P1+P2+P3+P4

(17)

传动效率为:

η=(M1n1-PL)/M1n1

(18)

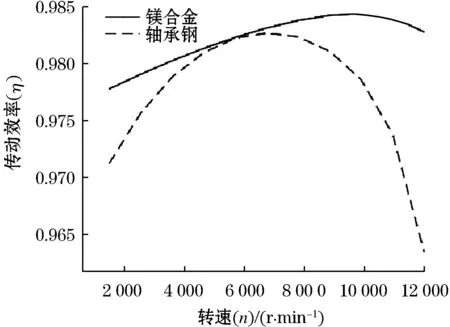

由图6知,在低转速(≤6 000 r/min)区域内,镁合金和轴承钢的传动效率都呈现上升趋势,而进入高转速(>6 000 r/min)时,镁合金的传动效率呈现先上升后减少的趋势,且减少的幅度不大;轴承钢的传动效率则呈现一直减少的趋势.通过二者的对比分析,镁合金的传动效率要优于轴承钢,变速机构的摩擦功率损失大幅度降低.

图6 转速对传动效率η的影响Figure 6 Influence of speed on transmission efficiency η

2 结 语

本文以国产CVT为研究对象,建立其传动部分的摩擦功率损失模型,分析得到不同输入转速对传动摩擦损失的影响,并考虑离心力,轴向夹紧力等重要因素的影响,摩擦功率损失随输入转速的增大而增大. 针对离心力这一因素,提出采用镁合金材料,使得CVT金属带轻量化,离心力大大降低,从而提高其传动效率;并通过与轴承钢材料分析、对比和研究,采用镁合金材料对提升传动效率有显著效果.