激光淬火工艺参数对Cr12MoV钢组织与性能的影响

2023-10-23冯爱新林晋豪

冯爱新, 赵 剑, 林晋豪

(1. 温州大学 机电工程学院, 浙江 温州 325035;2. 温州大学 瑞安研究生院, 浙江 瑞安 325206)

汽车覆盖件模具作为汽车工业的关键工艺装备,长期承受交变载荷,在高压冲击和高频摩擦下容易发生磨损和疲劳失效,并且失效往往从局部表面开始。拉延筋在成形工艺中通过增加阻力来控制板料流速,减少因流速不均而引起的起皱、破裂等现象,其作为板料成形过程中高频高压载荷区域,往往会率先出现失效,造成模具整体的失效,导致整套覆盖件模具的过早报废,造成资源浪费和生产成本的提高[1-3]。因此,提高覆盖件模具拉延筋表面的性能是延长模具服役寿命的关键。

目前拉延筋制造工艺主要采取整体火焰淬火和镶块箱式淬火两种热处理工艺。火焰淬火[4]是整体式拉延筋常用的局部热处理技术,具有工艺简单、高效、低成本等优势,但淬火畸变量大且模具强化性能依赖工人技术水平,工件表面容易烧化、过热、淬裂、硬化层不均匀。镶块箱式淬火是拉延筋在炉内淬火热处理,修整拉延筋尺寸,配合焊接回凸模,再对整个模具进行整体修整。复杂的热处理工艺和高精度的合模工艺影响模具制造费用和生产周期[5-6]。

激光表面强化技术[7-10]主要有激光淬火(Laser quenching)、激光冲击强化(Laser shock peening)和激光熔覆(Laser cladding)等,是推动当前模具热处理强化技术向智能化、高端化发展的主要手段。激光表面强化技术相较于传统表面强化技术,具有高能量密度、实用性好和可控性好等优势,在汽车覆盖件模具拉延筋部位表面强化领域有着广阔的发展前景。激光强化技术提高硬度的效果强于常规方法的硬化程度,并会形成大幅残余压应力从而有效抑制疲劳裂纹萌生和裂纹扩展,提高材料硬度、细化组织晶粒、提高耐磨损性能。

激光淬火始于20世纪70年代中期,主要原理是将高功率激光光束(104~105W/cm2)非接触式辐照在材料表面,使其表面温度迅速升高到奥氏体相变临界温度以上,而材料内部则保持冷态。随着激光束快速移动,在材料热传导的作用下,加热的表面快速自冷发生相变,极速冷却(冷却速度可达105℃/s)获得高硬度马氏体。激光淬火技术与传统热处理工艺相比,具有加工时间短,热影响区小、表面光洁度高等特点,而且处理后工件表面硬度高,硬化组织细,耐磨性高。由于激光参数可控,激光束面积小,易实现汽车覆盖件模具局部针对性强化[11-12]。

本文以Cr12MoV钢为研究对象开展激光淬火试验研究,探索激光淬火对材料残余应力、显微硬度和微观组织的影响规律,为激光淬火强化Cr12MoV冷作钢提供机理支撑,为拉延筋整体激光淬火工艺提供基础试验支撑。

1 试验材料与方法

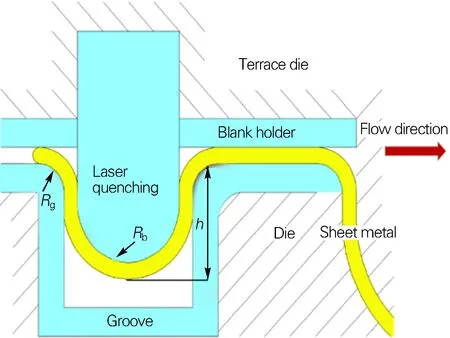

试验材料为Cr12MoV钢,其化学成分见表1。使用FC-LD-532型激光加工驱控一体机系统实现Cr12MoV钢表面激光淬火处理,图1为拉延筋激光淬火区域示意图。激光淬火试验以激光功率和扫描速度为变量,探究Cr12MoV钢最佳激光淬火工艺参数,并研究表面显微硬度、表面形貌、微观组织等变化规律,所选激光功率分别为1050、1200、1350 W,扫描速度分别为5、4、3 mm/s,激光淬火采用往复直线扫描方式,无重叠区域。

图1 拉延筋激光淬火区域示意图Fig.1 Schematic diagram of laser quenching area on drawbead

表1 Cr12MoV钢的化学成分(质量分数,%)

使用LXRD型残余应力仪测量残余应力值,结果为5次测试的平均值。使用HVS-1000Z显微硬度计对不同工艺处理后的Cr12MoV钢进行显微硬度检测,加载载荷为 1 kg,加载时间为 15 s,结果为5个测试点的平均值。金相腐蚀剂选用4%硝酸乙醇溶液,采用Olympus BX53M正置光学显微镜观察材料的组织形貌,采用OLYMPUS OLS4100型共聚焦光学显微镜观察材料的表面微观形貌。

2 试验结果与分析讨论

2.1 表面形貌及显微组织

图2为Cr12MoV钢激光淬火后的表面形貌。由图2(a,b)可以看出,当激光功率为1050 W时,扫描速度为4 mm/s的试样表面淬火硬化层浅且小,基体表面大面积裸露,划痕和微孔依旧可见。扫描速度为3 mm/s的试样表面覆盖有一定厚度的淬火硬化层,但仍有局部区域淬火不完全,淬火硬化层覆盖不均匀。这是由于在相同激光功率下,随着扫描速度的降低,基体表面受热时间变长,表面吸收的激光能量增加,因此激光淬火区域更大,深度更深。由图2(c)可见,当激光功率提高至1200 W,扫描速度仍为3 mm/s的试样表面熔融并出现大量黑色球状烧蚀颗粒,而扫描速度为4 mm/s的试样表面硬化层呈鳞片状覆盖于材料表面,基体材料已完全被淬火层覆盖。这是由于激光功率升高后,材料表面吸收的能量增大,使得材料表面高温相变更加充分,因此材料的淬火层深度和宽度都得到提高[13],但扫描速度过低时表面温度过高,超过熔点而出现熔融现象,从而影响表面形貌和硬度。

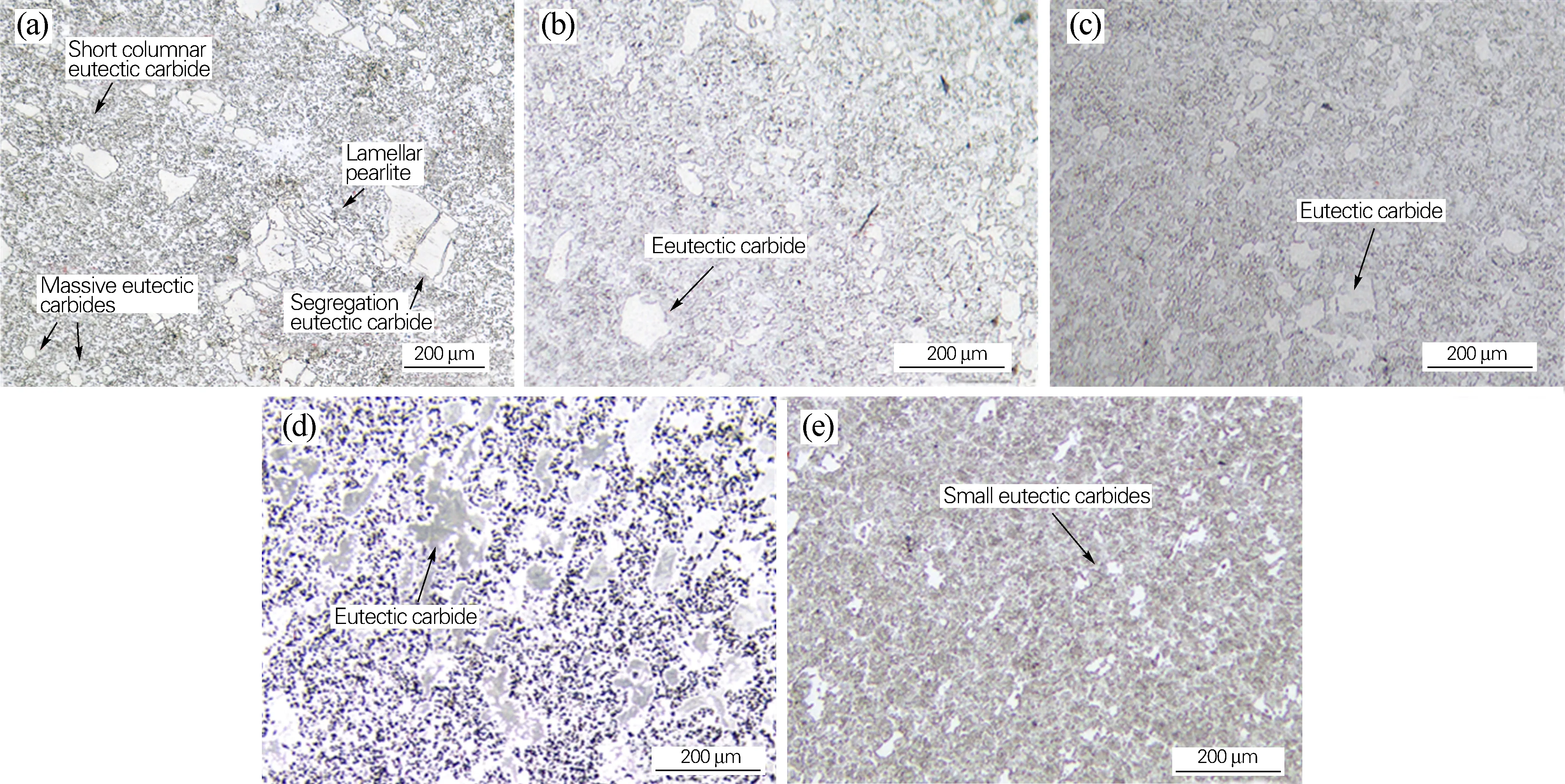

图3为Cr12MoV钢基体和激光淬火后的显微组织,由图3(a)可见,未激光淬火时,大型网状偏析共晶碳化物分散在基体上,细小的碳化物呈鱼骨状分布在其左侧,网状共晶碳化物分布极不均匀且尺寸超过300 μm。由图3(b~e)可见,激光淬火后,大块网状偏析共晶碳化物大量溶解,颗粒尺寸减小,比未激光淬火时减小约50%。这是由于激光淬火温度达到奥氏体相变温度,基体组织由球状珠光体转变为细小的马氏体。由图3(b, c)可知,激光功率为1050 W时,提高扫描速度,单位时间内材料受热时间减少,对应的表面温度也相应降低。当扫描速度为4 mm/s时,试样在辐照升温时达不到完全淬火温度,奥氏体化不能充分进行,因此仍有偏析共晶碳化物残留。由图3(d, e) 可知,当激光功率为1200 W、扫描速度为3 mm/s时,表面吸收的激光能量过大,造成试样温度过高而熔化,表面形成金属重熔层,导致奥氏体晶粒粗大,生成粗针状马氏体,造成试样硬度下降[14]。当扫描速度提高至4 mm/s时,试样均匀相变硬化,主要由马氏体、细小的碳化物和残留奥氏体组成。通过对比可知,激光功率为1200 W、扫描速度为4 mm/s时,晶粒更加紧密,组织之间空隙最小,且共晶碳化物的尺寸最细小,不超过80 μm。

图3 Cr12MoV钢激光淬火前后的表面显微组织(a)未淬火基体;(b)1050 W, 3 mm/s;(c)1050 W, 4 mm/s;(d)1200 W, 3 mm/s;(e)1200 W, 4 mm/sFig.3 Surface microstructure of the Cr12MoV steel before and after laser quenching(a) unquenched matrix; (b) 1050 W, 3 mm/s; (c) 1050 W, 4 mm/s; (d) 1200 W, 3 mm/s; (e) 1200 W, 4 mm/s

2.2 显微硬度

图4为不同激光淬火工艺下Cr12MoV钢的表面硬度。可见,未淬火时Cr12MoV钢基体的表面硬度为250 HV,采用火焰淬火时表面硬度为636.88 HV。在激光淬火处理后,表面硬度较未淬火时均有所提高,且激光功率为1200 W、扫描速度为4 mm/s时表面硬度最高,为653.68 HV,高于火焰淬火。随着激光功率的增加和扫描速度的降低,表面吸收的激光能量增多,强化效果也越好,但是当激光功率过大或扫描速度过低时会发生熔融现象,造成硬度减小,因此在材料熔点范围内,淬火层表面硬度与激光功率呈正比,与扫描速度呈反比。激光辐照材料使其表面迅速升温形成奥氏体,随后急速冷却获得晶粒细小的马氏体,高硬马氏体是表面硬度提高的主要原因[15]。另外,激光功率过大或扫描速度过低容易造成表面熔融,在表面出现氧化层,这是由于激光辐照产生的高温导致试样表面发生较严重的碳烧损。而激光功率过小或扫描速度过大时,表面升温不足,相变不彻底,马氏体转变不完全,且表面吸收的能量少,材料表面热传导时间短,淬火区域和深度越浅,因此也会影响材料表面硬度[16]。

图4 不同激光淬火工艺下Cr12MoV钢的表面硬度Fig.4 Surface hardness of the Cr12MoV steel after different laser quenching processes

当激光功率为1200 W时,不同扫描速度下Cr12MoV钢的截面硬度分布如图5所示。可以看出,扫描速度为4 mm/s时表面硬度最高,且在0.1 mm左右达到最大,之后随深度的增加逐步下降。扫描速度为3 mm/s时,硬度在距离表面0.2 mm后达到最大,之后随深度的增加逐步下降,但整体高于扫描速度为4 mm/s时的硬度,这主要是由于扫描速度的减小造成材料表面熔融,形成了碳含量较低的马氏体,超过0.2 mm后,马氏体含量没有减少,因此硬度增加。深度增加时,由于温度随着距表面距离增加而减小,组织中存在未相变的铁素体,因此硬度又开始下降[17]。

图5 激光功率为1200 W时Cr12MoV钢的截面硬度分布Fig.5 Hardness distributions in cross section of the Cr12MoV steel under laser power of 1200 W

2.3 表面残余应力分布

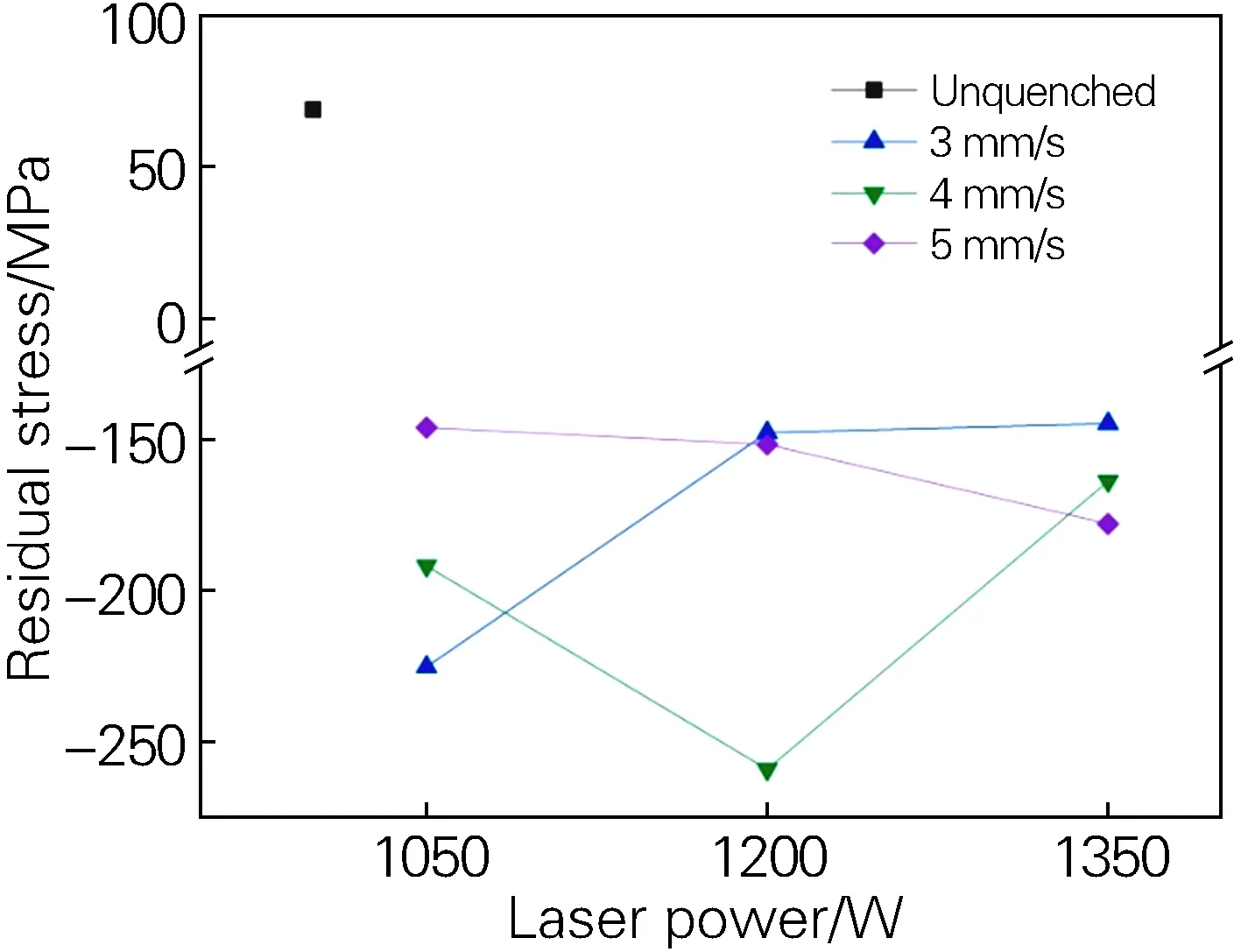

图6为不同激光淬火工艺下Cr12MoV钢的表面残余应力。可以看出,未淬火时表面为拉应力(69 MPa),而激光淬火后转变为压应力。随着激光功率的增大和扫描速度的降低,表面残余压应力增大,且在激光功率为1200 W、扫描速度为4 mm/s时最大,为-259.29 MPa,而进一步增大激光功率和减小扫描速度时,由于表面出现了熔融现象,造成硬度和残余压应力降低。结合硬度分析结果可知,在材料熔点范围之内,激光淬火后的表面硬度与残余压应力呈正相关,均受激光功率和扫描速度的影响。这是由于激光淬火时,材料在快速冷却阶段,大量奥氏体向马氏体转变,发生体积膨胀引起组织应力,发生马氏体相变产生的组织应力影响淬硬区残余应力场,在材料表面诱导生成残余压应力[18]。

图6 不同激光淬火工艺下Cr12MoV钢的表面残余应力Fig.6 Residual stress on surface of the Cr12MoV steel after different laser quenching processes

3 结论

1) 激光功率为1200 W、扫描速度为4 mm/s时,Cr12MoV钢的表面淬火层形貌呈鳞片状覆盖于材料表面,基体材料已完全被淬火层覆盖,且淬火层整体较为平整,无黑色球状烧蚀颗粒。表面组织为高硬的马氏体、细小的碳化物和残留奥氏体。马氏体细小、硬度高,从而提高了Cr12MoV钢的表面硬度。

2) 在材料熔点范围之内,激光淬火表面的硬度和激光功率呈正比,与扫描速度呈反比。当激光功率为1200 W、扫描速度为4 mm/s时,Cr12MoV钢表面硬度最大,为653.68 HV。

3) 在材料熔点范围之内,淬火层表面残余压应力与表面硬度呈正相关,均受激光功率和扫描速度影响。激光功率为1200 W、扫描速度为4 mm/s时,Cr12MoV钢表面残余压应力最大,为-259.29 MPa。