一种直缝自动焊接机的优化设计★

2023-10-23周思思

周思思

(广西电力职业技术学院, 广西 南宁 530000)

1 直缝自动焊接机的现状分析

20 世纪80 年代以后,中国机械焊接技术不断发展,一些新技术的应用使机械设备的自动化水平大大提高,焊接技术也逐渐走向了自动化。自动焊接机在机械焊接中发挥着重要的作用,有效提高了生产效率和质量水平[1-3]。

直缝自动焊机,又称直缝自动焊接机,或者纵缝自动焊接机,是自动焊接机中的一种类型。直缝自动焊接机采用各种易熔合金连接金属部件,是一种能够通过自动化、机械化实现工件产品直缝焊接的自动化焊接机械设备,一定程度上节约了生产的时间,同时也减少了人力劳动的成本。

焊接,也称为熔接,或是镕接,是一种生产过程中的制造工艺和技术,利用加热、高温或高压的手段,去连接合金金属或其他热塑性材料。

现有的直缝自动焊接设备焊枪的焊接头通常为固定方式安装,焊接时,驱动连接焊枪焊接头的驱动平台上下移动,并移动焊接件,使焊接头对准直缝进行焊接。对于特殊形状、位置的焊接件,难以进行位置调整,导致固定的焊枪焊接头对应的焊接角度难以对准焊接部位,容易出现焊缝超高、咬边和未熔合等缺陷。焊缝超高易产生应力集中。咬边缺陷不但会减小接头的工作接触截面,而且在咬边处会造成严重的应力集中。未熔合缺陷会显著降低焊缝强度,导致焊缝出现间断或造成焊缝的应力集中,是一种类似裂纹的危险缺陷。

为了克服以上问题,本文提出一种直缝自动焊接机设计方案,优化了焊接焊枪的定位方式,能够提高焊枪焊接角度的可调节性[4-5],有效避免焊缝超高、咬边和未熔合等缺陷。

2 直缝自动焊接机的优化设计结构

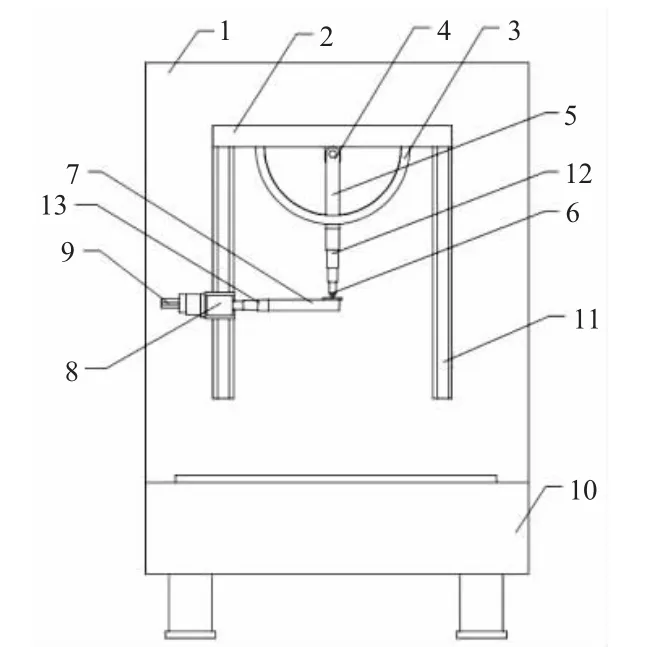

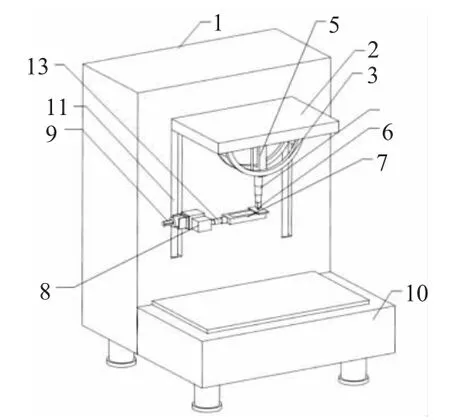

本文提出对直缝自动焊接机进行优化设计,该焊接机主要由焊接机本体、基座、摆动架、转动座、第一机械臂、横向电机、第二机械臂、竖向电机、焊枪、液压器、竖向气缸、横向气缸以及操作台等部分组成,具体的结构示意图如图1 和图2 所示。

图1 直缝自动焊接机优化设计结构前示图

图2 直缝自动焊接机优化设计立体结构示意图

基座2 位于该焊接机本体1 前侧上部,与焊接机本体1 固定连接。摆动架3 为180°半弧形,具有一定厚度,中间贯穿。摆动架3 位于基座2 的下侧,摆动架3 左右两端与基座2 固定连接。转动座4 位于摆动架3 对应的中心位置,与基座2 固定连接。第一机械臂5 位于摆动架3 内,一端与转动座4 活动连接,能够在摆动架3 的中间贯穿位置进行左右摆动。第一机械臂5 的下端设置有横向电机6。第二机械臂7 的右端与横向电机6 的旋转轴固定连接,能够以横向电机6 的旋转轴为轴进行转动。第二机械臂7 的左端设置有竖向电机8。焊枪9 与竖向电机8 的旋转轴固定连接,能够以竖向电机8 的旋转轴为轴进行转动。焊接机本体1 的下面固定连接操作台10,操作台10 位于与焊枪9 下方,用以放置焊接件。

焊接机本体1 对应基座2 的位置设置有凹槽,液压器11 安装在这个凹槽里面。液压器11 的一端与焊接机本体1 固定连接,另一端与基座2 固定连接,基座2 能够通过液压器11 的工作来上下升降,调整焊枪和焊件之间的位置以及角度。基台在与液压器11的连接处设置有向外侧凸出的凸出部,凹槽对应该凸出部的位置设置有向外侧凹陷的对接部,通过凸出部与对接部的配合,将基台与焊接机本体1 固定连接。

竖向气缸12 位于第一机械臂5 与横向电机6 之间,竖向气缸12 的上端与第一机械臂5 固定连接,下端为伸缩端,通过联接件与横向电机6 固定连接,横向电机6 能够随着竖向气缸12 的伸缩端的伸缩方向进行移动。横向气缸13 位于第二机械臂7 与竖向电机8 之间,底部一侧与所述第二机械臂7 固定连接,另一侧也为伸缩端,与竖向电机8 通过联接件固定连接,竖向电机8 能够随着横向气缸13 伸缩端的伸缩方向进行移动。

第一机械臂5 对应摆动架3 的位置,设置有固定联接件,可以通过该固定件将第一机械臂5 与摆动架3 固定连接,在第一机械臂5 进行工作移动的时候,起到很好的调节和稳定作用。

操作台10 上面设置有网纹焊接板,用以固定焊接件,减少焊接时焊件的位移。

焊接机本体1 下部设置有若干个支脚,用以支撑该焊接机本体1。焊枪9 与竖向电机8 通过旋转架固定连接。该旋转架的材质为金属架,用来支撑放置焊枪9 以及焊枪9 相关的零件,有利于焊枪9 与竖向电机8 之间更好地连接。

3 优化设计后直缝自动焊接机的工作原理及操作步骤

本文中的直缝自动焊接机在进行焊接工作时,基台底部与转动座4 固定连接的第一机械臂5 通过摆动架3 可以进行左右摆动,摆动的角度能够达到180°,能够按照焊品的焊接制造工艺和技术要求,调节与第一机械臂5 关联连接的焊枪9 的焊接角度。第一机械臂5 下端的横向电机6 能够调整连接的第二机械臂7 的横向角度,通过第二机械臂7 另一端的竖向电机8 的调整,能够进一步固定和调整焊枪9 的焊接角度,降低焊接角度的误差,提高焊接成品率[6-7]。

焊接机本体1 配备有对应的软硬件,包括电源开关、显示屏和控制操作系统等基础使用功能模块。其中,横向电机6、竖向电机8 与显示屏、控制操作系统关联,通过操作显示屏和控制操作系统,可以控制横向电机6 和竖向电机8 的旋转轴旋转,从而控制对应的第二机械臂7 横向调整以及焊枪9 的竖向调节,最终提高焊枪9 的焊接角度的可调节性。

转动座4 已经关联转动电机,该转动电机与焊接机本体1 的显示屏、控制操作系统相连接,能够通过操作该显示屏、控制操作系统来控制转动电机的转向、转速等参数,继而控制与转动座4 活动连接的第一机械臂5 的摆动幅度。随着第一机械臂5 在摆动架3 上的摆动位置变化,与第一机械臂5 间接固定连接的焊枪9 的位置也会发生对应摆动轨迹的移动,能够进一步调节焊枪9 的焊接角度。

该直缝自动焊接机的操作步骤为:检查直缝自动焊接机的完整性和稳定性。当确定直缝自动焊接机没有明显损坏和使用风险后,将焊接件放置在焊接板上,通过对显示屏进行操作,输入相对应的焊接操作程序,横向电机6、转动电机以及竖向电机8 根据焊接操作程序的设置,对焊枪9 的焊接角度进行具体的调节。同时,竖向气缸12 以及横向气缸13 能够进一步调整焊枪9 的实际位置。而液压器11 可以对基座2的位置进行上下升降,并通过并凹槽保持升降平稳,焊枪9 的焊接头可以按工艺角度靠近焊接件,并对焊接件进行焊接[8-10]。

4 应用效果

该直缝自动焊接机具有结构简单、成本低和稳定性好的优点。

通过优化设计解决焊枪焊接角度问题,有利于在产品焊接生产过程中保持相对平稳,焊接产品的焊缝外形更加美观,焊接焊缝的质感和贴合性得以提升。

对用于加工和制造外表面较薄的材料、非金属材料和更为精密的机械部件,稳定焊枪的焊接角度,可以使焊接缝的深度加强,将焊接缝的宽度缩窄,焊接缝隙变得细小而平坦整齐,焊接表面更加均匀,焊接质量更好。

使用直缝自动焊接机进行焊接,可减少焊后缺陷,在提高产品焊接的效率的同时,降低设备的电能消耗,降低整体工程的造价成本。

5 结语

直缝自动焊接机的优化设计方案,通过优化焊枪焊接工件的定位方式,不仅有效提高了生产效率,而且可以保证焊接直线时焊接表面的均匀性,提高了直缝自动焊机的焊接质量。