火电厂汽轮机组节能改造经济性分析研究

2023-10-23李世强

李世强

(国电电力大同发电有限责任公司, 山西 大同 037043)

0 引言

汽轮机组是火电厂中最重要的设备之一,其运行效率与火电厂发电效率有着直接的联系。通过对目前我国火电厂汽轮机组的应用情况来看,发现汽封是影响该设备运行安全性和经济性的重要部件[1]。在汽轮机长时间使用后,该部分容易出现“漏气”情况,进而影响到汽轮机的工作效率,因此对汽轮机组的汽封进行改造是当前火电厂节能降耗、提高经济效益的关键所在[2]。

1 工程概况

某火电厂2 号汽轮机组发电机额定负荷为600 MW,性能保证工况热耗为7 465 kJ(/kW·h),经过6 年运行后发现该汽轮机组的热力性能相对较差,经过测验发现各缸效率均低于设计值的3%,热耗值多出186.36 kJ(/kW·h),这也使整个汽轮机组的经济性能和安全性能大大降低,并且该汽轮机组的能耗相对较大,因此需要对汽轮机进行节能改造。

2 火电厂汽轮机组节能改造

因此本次在改造过程中将2 号汽轮机组原配套高中压隔板汽封为梳齿式汽封更换为智能汽封,该种汽封能够有效避免因两个汽封块不同步所引发的弹簧片断裂的问题。并且智能汽封实际工作方式与梳齿汽封工作模式相反,该种汽封在实际工作过程中主要在蒸汽压力负荷在20%左右才能够克服汽封的弹簧弹力,进而使整个汽封环关闭,此种情况下,机组高负荷热经济性效果相对较好。在汽封改造选择过程中,高压隔板、高压进/排汽平衡环、中压进汽平衡环、中压隔板汽封改为智能汽封;高压缸叶顶阻汽片、高压调节级阻汽片、中压缸叶顶阻汽片处更换原阻汽片,并对间隙进行调整。

低压缸部分在实际工作过程中蒸汽压力较低,湿度较大,如果其密封存在问题,将会导致蒸汽做工能力下降,甚至会对末级叶片产生腐蚀情况。为此,在改造过程中,工作人员需要低压缸合理的部位选用带有疏水功能的蜂窝汽封,进而将该位置的冷凝水疏导初期,避免出现水蚀情况,以此来延长汽封和隔板等设备的使用寿命。

3 火电厂汽轮机组节能改造后热力性能与节能性分析

为了分析改造后2 号汽轮机组节能和经济性效果,需要在改造后常规工况下测算记住的汽耗率、热耗值以及高、中、低压缸效率,并与设计值进行比较,对2 号汽轮机组的运行效果进行评判。

3.1 实验结果

经过两次常规工况运行情况分析发现,2 号汽轮机组的热耗值分别为7 783.81 kJ/(kW·h)和7 811.07 kJ/(kW·h),经过系统修正和参数修正后,热耗值分别为7 563.80 kJ/(kW·h)、7 561.12 kJ/(kW·h),两次运行情况下热耗值偏差值为0.035%,远低于2 号汽轮机组使用规程所要求的0.25%,由此可以说明两次工况运行下的数据可以作为节能和经济性能研究的基础数据。两次常规工况下,2 号汽轮机组修正后平均热耗值为7 562.46 kJ/(kW·h),相比较设计热耗值高出97.46 kJ/(kW·h),与大修前热耗值相比较降低88.90 kJ/(kW·h),降低幅度为47.70%,由此可见节能改造后2 号汽轮机组在同样工况下热耗值有一定的降低,这对提高火电厂的经济性有着重要的作用。

3.2 改造后不同工况下热力性能分析

经过上述分析可知,在节能改造完成后所测得的数据能够作为后续研究使用。因此本次在100%额定负荷、75%额定负荷、50%额定负荷工况下运行2 号汽轮机组,对其电功率与热耗率进行分析,具体结果如图1 所示。

图1 不同工况下2 号汽轮机组电功率与热耗值的关系图

由图1 可知,随着电功率的增大,修正后2 号汽轮机组的热耗率随之下降,并且其下降趋势与设计下降趋势一致。经过对整体汽轮机组进行分析研究发现,机组在50%负荷状态运行时,热耗值影响相对较大,此时不仅汽轮机经济性较差,并且汽动给水泵等辅助设备的运行也处于低效率区间。因此,机组在运行过程中应当尽可能避免在300 MW 工况下运行。

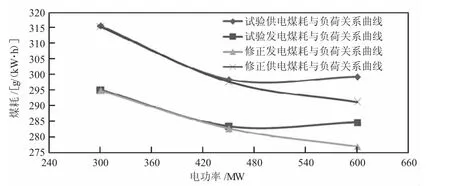

经过对三种工况热负荷的分析计算,可以得出2号汽轮机组煤耗率情况,具体结果如图2 所示。

图2 电功率与煤耗关系图

由图2 可知,经过修正后,2 号汽轮机组的煤耗情况与电功率呈反相关,随着2 号汽轮机组的负荷增大,煤耗量也相对降低。其中在600 MW 额定负荷下,2 号汽轮机组修正后的发电煤耗为277.08 g(/kW·h),供电煤耗为291.30 g(/kW·h),相比较300 MW 额定负荷下2 号汽轮机组的修正发电/供电煤耗分别提高了6.45%和8.27%。由此可见,电功率越高煤耗越小。相比较图1,修正后的发/供电煤耗与符合关系曲线下降趋势更加明显,进一步验证改造的节能降本效果。

3.3 汽轮机组各汽缸效率分析

经过实验研究分析,具体各缸改造前后效率如下表1 所示。

表1 汽轮机组各汽缸效率具体数值

由表1 可知,在改造完成后,高、中、低压缸内效率依旧与设计值存在着一定的差异,但相比较改造前有较大的改善。相比较改造之前,高压缸效率提高了0.98%,中压缸提高了0.99%,高、中压轴封漏汽量降低了1.18%,因高、中压缸损失的热耗值为54 kJ/(kW·h);低压缸效率提高有0.91%,因低压缸损失的热耗值为34.9 kJ/(kW·h)。相比较改造之前整体损失热耗值降低88.90 kJ/(kW·h),经过换算可知降低煤耗约3.033 g/(kW·h)。汽封改造后整体发电煤耗为291.61 g/(kW·h),符合国家《电力发展“十三五”规划》中310 g/(kW·h)的标准,具有良好的节能效果。

4 经济性分析

本次研究分析所应用的损耗热耗值均是在修正后计算得出的,进而表明该数值与实际数值基本一致,可以用于改造经济性分析。由上文可知,相比较改造之前,改造后供电煤耗可降低3.033 g/(kW·h)。

经过对某火力发电厂2 号汽轮机组分析研究,其在2020 年全年发电量为2.36×109(kW·h),经过对机组运行数据可以计算得出其在各种工况下厂用电率为4.11%,因此可以计算出在全年度的实际发电量为:

2.36×109(kW·h)×(1+4.11)%=2.46×109(kW·h)。

经过对2 号汽轮机组铭牌分析可以得出其可应用小时数为4 100 h,因此一年可以节约标煤数量为2.46×109(kW·h)×3.033 g/(kW·h)=7.46×109g=7 460 t。

改造前后整年标准煤平均价格为944.5 元/t,经过计算可以得出全年共节约7 460×944.5≈704.60万元,本次汽封改造共花费金额为386 万元,根据某火力发电厂2 号汽轮机组运行情况来看,经过7 个月便可回收成本,而随着2 号汽轮机组运行小时数的增加,汽封改造经济效益会持续增大。

5 结论

1)对某火电厂2 号汽轮机组运行情况进行分析,经过试验发现该汽轮机组在额定工况下热耗值达到7 651.36 kJ/(kW·h),超出原设计值186.36 kJ/(kW·h),由此可见节能改造势在必行。

2)对汽轮机组汽封进行节能改造,改造范围包含高、中、低压缸,改造方式以更换汽封为主。

3)对火电厂汽轮机组节能改造后热力性能与节能性进行分析,研究发现改造完成后汽轮机组热力性能有所提升,并且具有良好的节能效果,相比较改造之前供电煤耗约降低3.033 g/(kW·h)。

4)对改造后的汽轮机组经济性进行分析,经过分析发现以2020 年为例,改造完成后火电厂全年煤耗成本能够降低704.6 万元,改造费用仅需7 个月便能够实现成本回收。