基于响应面法的粉末挤出打印黄铜材料工艺参数优化*

2023-10-23李雨阳江建平程继贵

郑 肃,李雨阳,江建平,程继贵,2

(1.合肥工业大学 材料科学与工程学院,安徽 合肥 230009;2.安徽粉末冶金技术工程中心,安徽 合肥 230009;3.安徽旭晶粉体新材料科技有限公司,安徽 铜陵 244151)

黄铜具有良好的力学性能以及较好的耐蚀、导电、导热性和表面光洁度等优点[1-2],被广泛应用于热管理系统、电力工业、耐磨零件、装饰品等多个领域[3-4]。近年来,随着科学技术和社会市场的快速发展,对生产周期、环保、几何结构复杂性的要求逐渐提高。传统的生产方法难以实现复杂结构零件的加工,很大程度上限制了黄铜制品的应用与发展[5-6]。

增材制造(Additive Manufacturing, AM)工艺是基于“离散-堆积”原理,通过设计三维模型和切片处理,在计算机控制下逐层堆积材料来打印三维实体零件的技术。AM技术具有更高的设计自由度,可在较短生产周期内实现形状复杂、轻量化或多功能梯度的3D打印零件[7-8]。

目前,应用较为广泛的金属增材制造技术有选区激光熔化、电子束熔融、粘结剂喷射等,但这些技术存在设备和操作成本较高、生产效率低、材料受限等问题,限制了这些工艺的进一步应用[9-10]。此外,由于铜基材料的高导电、导热性,在使用基于高能束的AM技术制备铜基零件会导致出现孔洞、低相对密度等缺陷,进一步产生成形效率低、冶金质量难以控制等问题[11-14]。因此,为了克服上述限制,3D打印领域开发了一种粉末挤出3D打印(Powder Extrusion Printing, PEP)工艺[15]。PEP技术结合了熔融沉积技术与金属注射成形技术,是一种以混合了金属粉末和粘结剂所制成的粒状或浆料状喂料为原料,通过打印机喷嘴将加热后的熔融流体浆料或悬浮料浆按照特定轨迹逐层堆积成形,再脱脂、烧结得到最终零件的技术。其工艺参数较为复杂,而打印参数的制定是PEP技术的关键环节之一。D. K. Mishra等[16]基于响应面法设计建立了金属装载量、层厚、填充密度与打印坯体的生坯密度、尺寸收缩率和表面粗糙度之间的数学模型,利用遗传算法对响应面模型进行优化,并筛选出最佳的工艺参数。解光强等[17]利用响应曲面分析方法建立了挤出温度、增塑剂含量、木粉含量与试件拉伸强度的二次多项式数学模型,优化了工艺参数,提高了复合线材的拉伸强度,并为线材的制备方案提供准确参照。G. Singh等[18]将响应面用于粉末挤出3D打印的生坯密度和表面粗糙度预测,分析了打印参数对坯体表面微观形貌的影响,并采用多目标优化法得到具有最大生坯密度和最小表面粗糙度的打印件坯体。

本文采用PEP工艺制备黄铜打印件坯体。考察了层厚、挤出温度、挤出率和打印速度对打印坯体表面形貌的影响。基于响应面法,通过中心复合设计试验(CCD)方法进行参数研究,选取层厚、挤出温度、挤出率和打印速度为研究因素,选取打印坯体的生坯密度为响应指标,建立了数学模型,分析了各参数之间交互作用对生坯密度的影响,进而优化打印工艺参数,以获得性能优异的黄铜打印坯体。

1 实验

1.1 打印喂料的制备

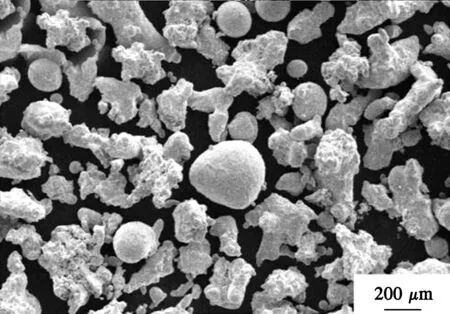

实验所用CuZn30黄铜粉末(30 μm,纯度>99.9%)为清河县峰烨金属材料有限公司生产,粉末的SEM形貌如图1所示。粘结剂以微晶蜡(MW)作为主要组元,高密度聚乙烯(HDPE)和聚丙烯(PP)作为支撑坯体强度的的骨架组元,MW与HDPE和PP的质量之比为7∶2∶1,并添加少量表面活性剂硬脂酸(SA)。按照微晶蜡基粘结剂配方精确称取粘结剂各组元,并根据设定装载量称取黄铜粉末,经混炼、破碎得到2~5 mm尺寸的颗粒状喂料,喂料中黄铜颗粒分布如图2所示。

图1 原料黄铜颗粒的SEM照片

图2 微晶蜡基喂料的SEM照片

1.2 3D打印

实验使用深圳升华三维科技有限公司的UPS-240螺杆挤出3D打印机进行打印。打印模型的最大构建尺寸为240 mm×240 mm×180 mm,模型的最大整体质量为10 kg。

1.3 分析与测试

通过测量3D打印坯体的尺寸及质量计算其生坯密度;使用德国蔡司扫描电子显微镜对原料粉末及喂料表面和打印坯体表面微观形貌进行观察。

1.4 响应面试验的设计

粉末挤出3D打印涉及参数众多,但目前研究已揭示的关键参数有装载量、层厚、挤出温度、挤出率、填充密度、打印速度等。本文以层厚、挤出温度、挤出率和打印速度作为研究工艺参数,以打印坯体的生坯密度为响应指标。基于CCD方法进行实验方案进行设计,应用Design-Expert软件对打印参数进行编码转换,得到工艺参数因素水平表(见表1)。并对四因素以及响应指标进行二次多项式拟合。二次多项式方程可表示为

表1 响应面试验因素水平

(1)

式中,Y为预测响应值;x为试验因素;β0为常数项;βi为线性偏移系数;βii为二阶偏移系数;βij为交叉作用系数;i和j为试验因素编号;k为试验因素个数;ε为随机误差。通过方差分析(ANOVA)对所建立二次方程模型中的常数项、一次项、二次项、交互项和平方项的显著性进行检验[19-20]。依据试验结果,在Design-Expert软件上对响应面3D和等高线图进行拟合,以获得优化打印工艺参数。

2 结果与分析

2.1 模型建立及显著性分析

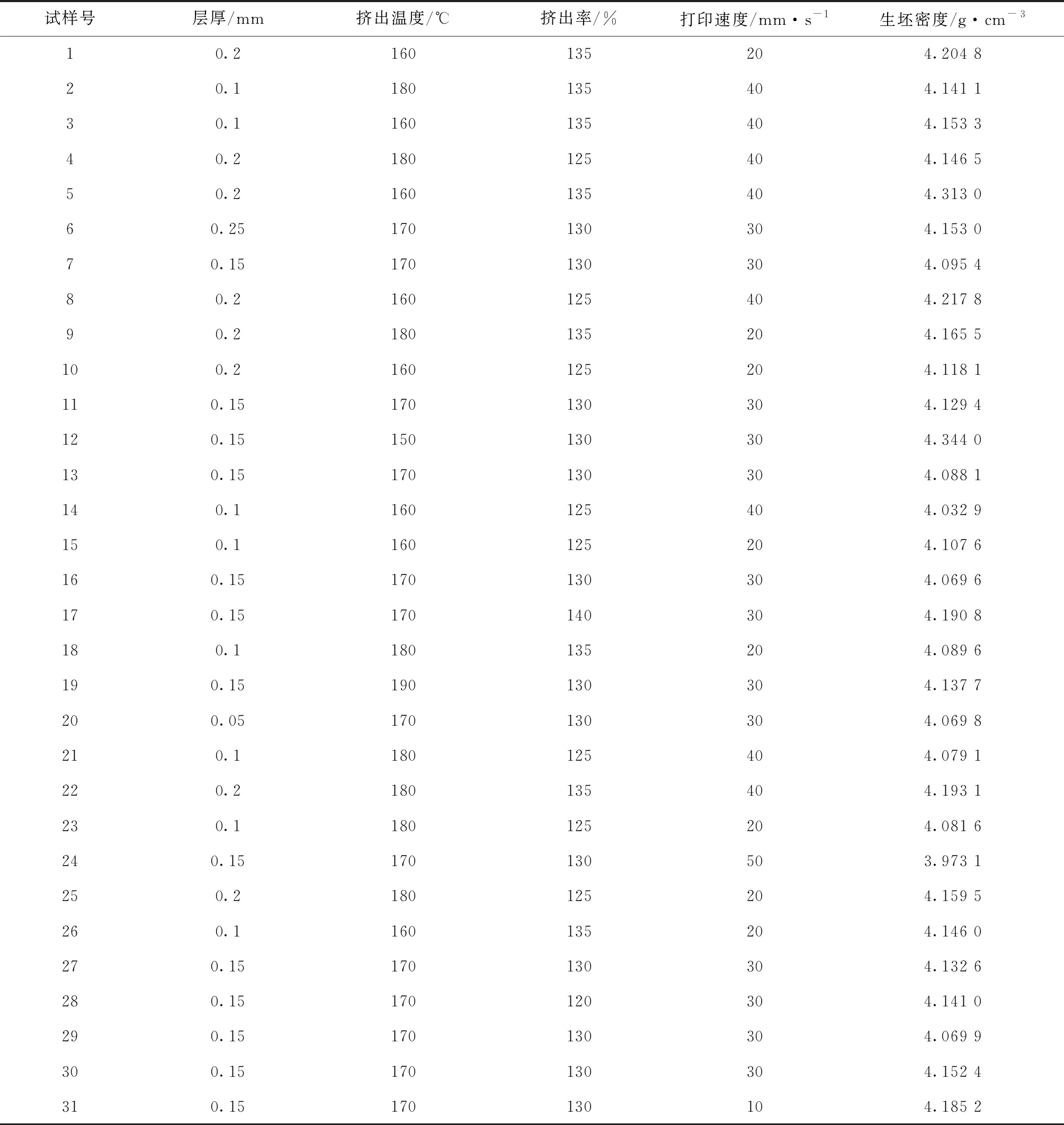

结合表1的因素水平进行实验设计,运用CCD方法可设计出31组实验,得到的实验设计与结果数据见表2。

表2 响应面试验设计及结果

通过优化软件对实验结果数据进行处理,建立的响应值与各因素之间数学模型为:

生坯密度=17.796 62+2.480 41A-0.076 963B-0.109 266C-0.023 165D-0.017 587AB+0.001 425AC+0.030 113AD-0.000 273BC-0.000 048BD+0.000 231CD+0.440 298A2+0.000 335B2+0.000 589C2-0.000 070D2

(2)

式中,A、B、C、D分别表示模型中的层厚、挤出温度、挤出率和打印速度这4个因素。

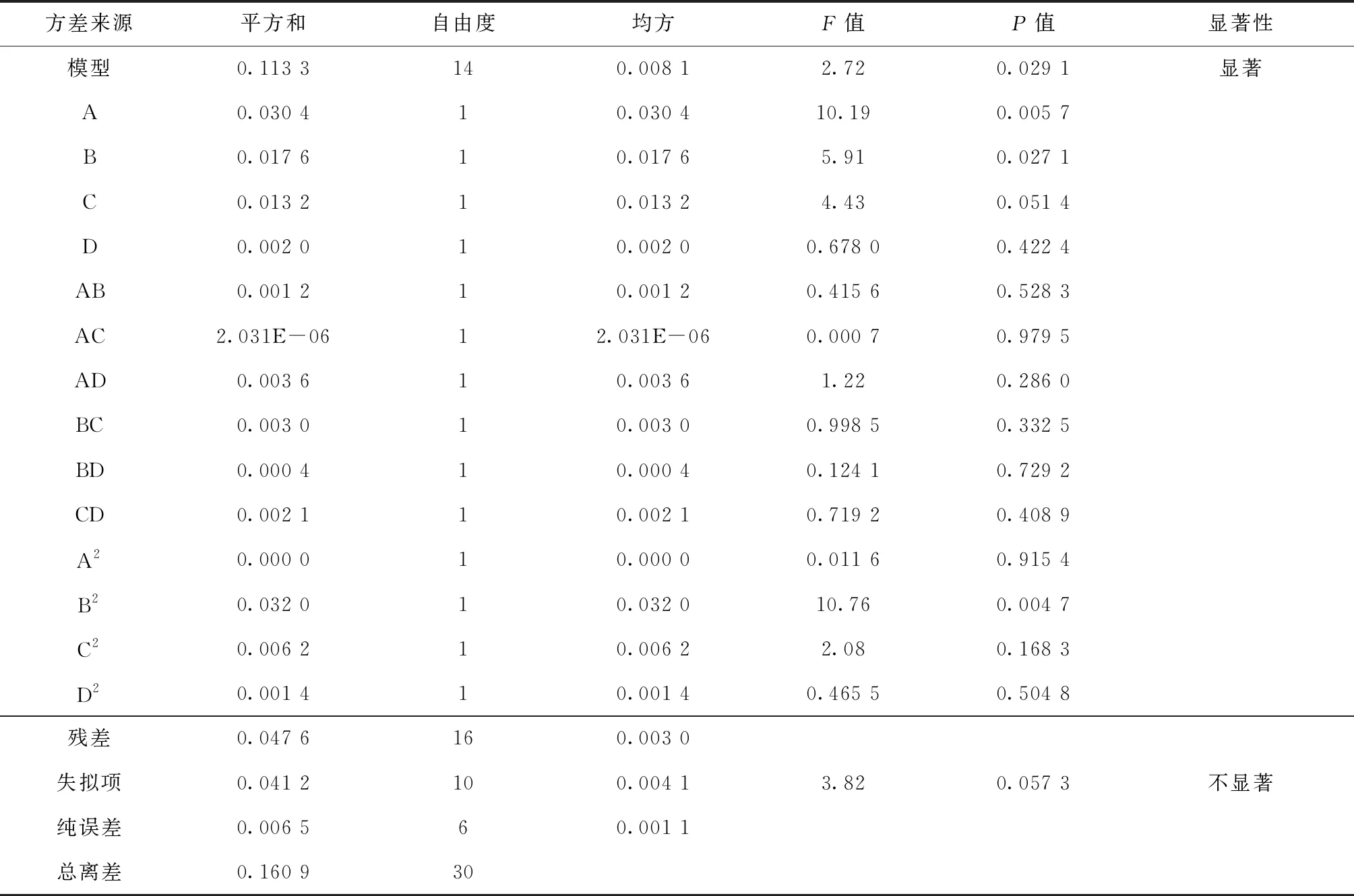

对数学模型进行显著性方差分析,得到生坯密度响应模型的方差分析见表3。从表3中可以看出,响应模型P值小于0.05,而失拟项的P值大于0.05,说明生坯密度的响应模型显著;复相关系数R2=0.704 0,接近于1,说明响应模型拟合程度高,相关性较好;变异系数CV为1.32,信噪比为6.711 8,均在合理范围之内,表明响应模型具有较好的可靠性,能够通过打印参数较为准确地预测生坯密度的值。

表3 方差分析表

2.2 打印坯体表面微观形貌分析

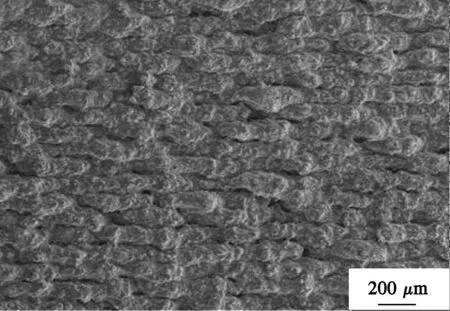

不同层厚、挤出温度、挤出率和打印速度对打印坯体生坯密度的影响如图3所示。在不同层厚0.05、0.15和0.25 mm(见图4a~图4c)、挤出温度150和190 ℃(见图4d和图4e)、挤出率120%和140%(见图4f和图4g)以及打印速度10和50 mm/s(见图4h和图4i)下制备的样品的SEM照片如图4所示。

a) 层厚对生坯密度的影响

a) 层厚0.05 mm

2.2.1 层厚的影响

层厚是两个打印层之间的距离。由图3a可以看出,随着层厚的增加,生坯密度先升高后降低。较小的层厚可以降低层与层之间的打印孔隙,同时由于在打印期间材料挤出而产生的压力会使挤出孔隙减少,从而提高打印件的生坯密度。但当层厚过小时,导致打印期间产生的压力过高,使得材料在打印过程中断裂,形成更多的挤出孔隙,甚至会导致材料堆积在喷嘴处,造成打印缺陷。图4a~图4c中,与0.15 mm层厚的打印坯体相比,0.25 mm层厚的打印坯体的表面上可以观察到更多层与层之间的打印孔隙,0.05 mm层厚的打印坯体的表面上则存在更多的打印孔隙和挤出孔隙。

2.2.2 挤出温度的影响

由图3b可以看出,打印件生坯密度随着挤出温度的升高而降低,后略有提高。当温度升高到170 ℃时,打印件生坯密度大大降低,这是由于在高温下粘结剂发生降解,从而导致在打印坯体表面产生大量挤出孔隙。而当温度继续升高,挤出料浆的粘度持续降低,使其更易变形,在打印过程中更易填充到打印孔隙中,使得打印生坯密度略微提高(见图4d和图4e)。

2.2.3 挤出率的影响

挤出率与挤出材料的流速有关。可以看出,随着挤出率的增加,打印坯体密度也随着增加。挤出率的值越大,材料挤出的流速越大,单位时间内沉积的材料就越多,打印和挤出孔隙就越少,从而得到更高的生坯密度。在挤出率为120%的打印坯体的表面SEM照片中(见图4f)可以观察到较大尺寸的打印孔隙和挤出孔隙,这是在低流速下,喷嘴沉积了非均质材料,从而降低了生坯密度;在挤出率为140%(见图4g)的高倍率下,沉积的材料可以通过堆叠更好地连接到前一层,从而产生更小的打印孔隙和挤出孔隙,形成更加致密的层结构。

2.2.4 打印速度的影响

打印速度即材料挤出过程中喷嘴移动的速度,其显著影响挤出材料的形态。随着喷嘴速度从10 mm/s增加到50 mm/s,生坯密度降低。低的打印速度可以挤出具有较小挤出空隙的均匀长丝,并在材料沉积期间填充打印孔隙,从而获得更高的生坯密度。然而,本实验使用的材料含有高百分比的黄铜金属颗粒,在高含量金属颗粒填充的情况下,挤出的复合材料较脆,较高的打印速度可能会导致在材料挤出过程中使其断裂,从而导致较大的挤出空隙。与以50 mm/s打印速度制备的生坯试样相比,以10 mm/s打印速度制备的试样表面的SEM照片显露出更少的挤出和印刷空隙(见图4h和图4i)。

2.3 响应面分析

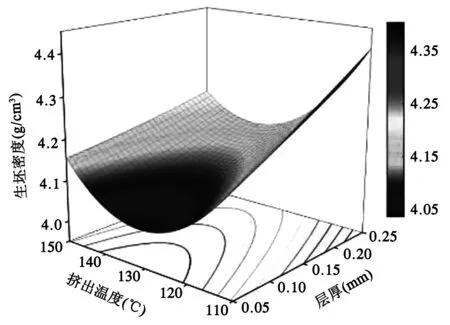

图5所示直观地给出了各因素交互作用的响应面曲面和等高线分析图。响应面曲面图坡度越陡峭,表明该交互作用对生坯密度的影响越大,反之表明该交互作用对生坯密度的影响越小。其中,层厚和打印速度的交互作用以及挤出温度和挤出率的交互作用较为明显,其他因素之间交互作用不明显。

a) 层厚和挤出温度的交互作用

通过软件进行工艺参数优化组合,得到预测的最优工艺参数为层厚0.25 mm、挤出温度150 ℃、挤出率140%和打印速度50 mm/s,此时制备出的打印坯体生坯密度为4.645 g/cm3。采用优化的工艺参数进行3次实验,所得打印坯体的生坯密度平均值为4.578 g/cm3,与预测模型较为一致,验证了模型的可靠性。

3 结语

通过上述研究可以得出如下结论。

1)基于响应面法建立了粉末挤出打印黄铜材料工艺参数的数学模型,经方差分析验证了该模型的准确性,表明该模型可以很好地预测打印坯体生坯密度的大小。

2)层厚0.25 mm、挤出温度150 ℃、挤出率140%和打印速度50 mm/s的打印参数可获得密度较高的打印坯体,经过实验验证后确定该参数下打印坯体的平均生坯密度为4.578 g/cm3。