纤维增强复合材料疲劳性能研究进展*

2023-10-23贾瀚翔夏林祥王小萌

贾瀚翔,吴 超,夏林祥,王小萌

(1.西南交通大学 力学与航空航天学院 应用力学与结构安全四川省重点实验室,四川 成都 610031;2.南京航空航天大学 能源与动力学院,江苏 南京 210016;3.中国航发贵阳发动机设计研究所,贵州 贵阳 550081)

与传统结构材料相比,以碳纤维、玻璃纤维、玄武岩纤维等高强度材料作为增强相的纤维增强复合材料(Fiber Reinforced Polymer, FRP)具有轻质高强的卓越优势。使用FRP材料不仅显著降低了结构重量,更提高了整体结构的安全性、美观性与可设计性,兼并满足施工安全与人文价值需求,故而FRP材料被广泛应用于航空航天、轨道交通、生物医疗等尖端领域。

在实际使用中,FRP结构会因疲劳载荷而累积微观损伤,进而萌生疲劳裂纹,严重影响结构服役安全。如何量化各不利因素对FRP材料疲劳损伤的影响关系,进而预测FRP结构的疲劳寿命,始终是当代结构设计的重中之重。

1 FRP疲劳试验研究

早在20世纪50年代,结构设计者就已初步认识到FRP的疲劳性能远优于普通金属材料[1]。研究发现各向异性FRP的疲劳裂纹扩展方式不同于金属裂纹扩展方式,即使识别到FRP累积损伤,仍难以精确量化其对整体疲劳寿命的影响。

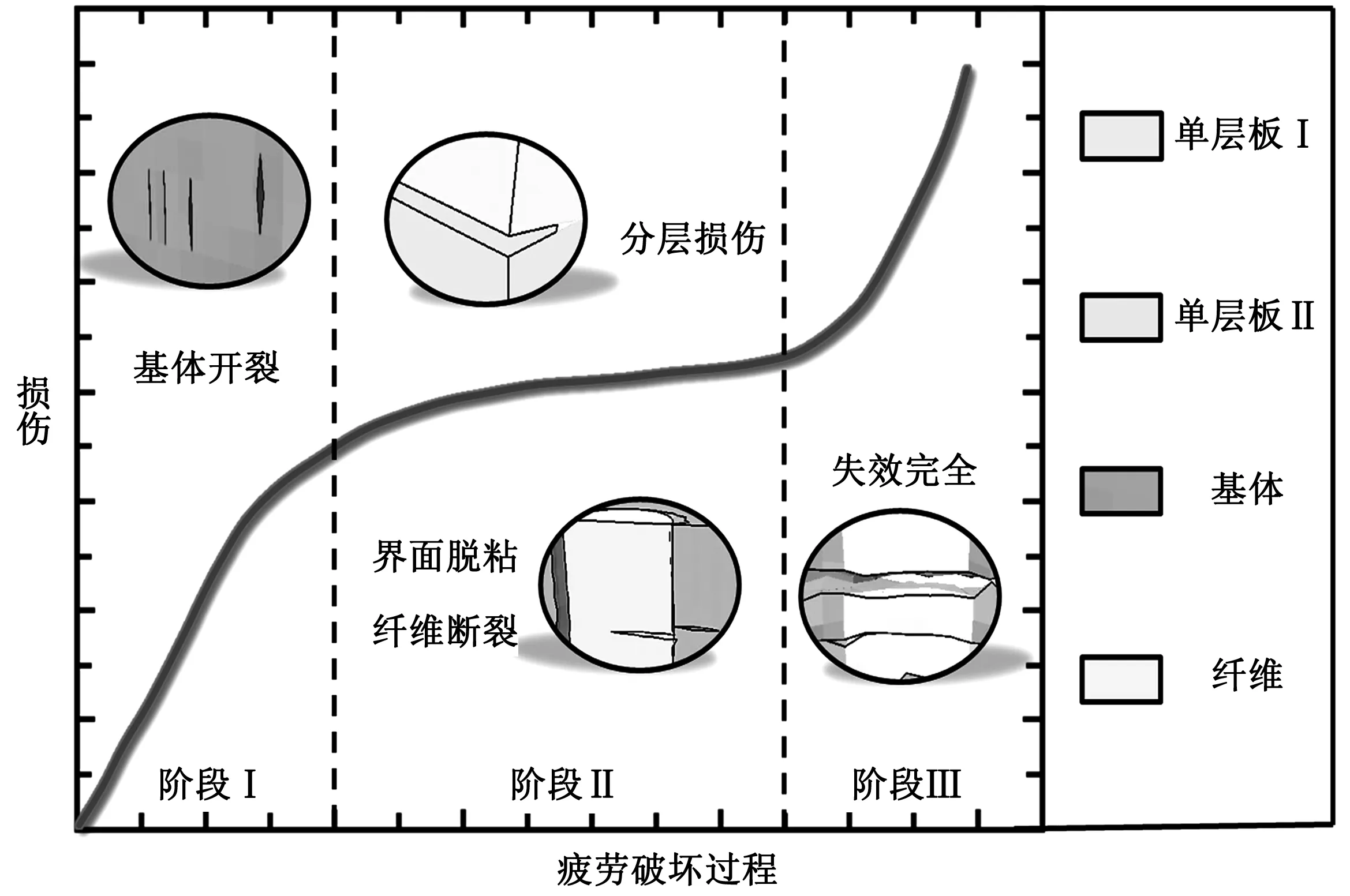

及至1975—2000年发展中期阶段,依托于工业化生产FRP技术,FRP流入实际工程环境使用中,更暴露了FRP耐久性与疲劳性能问题。这一时期的研究从裂纹拓展表象深入至疲劳损伤机理分析,进而尝试量化各不利因素对FRP的影响。FRP基本损伤形式有:基体开裂、纤维/基体界面脱粘、层合板分层、纤维断裂等。不同组分材料损伤萌生机理与演化规律各有差异,但总体可归为三阶段破坏过程(见图1)。在疲劳分析中上述损伤形式相继交错出现,而又相互耦合影响,结构失效的多样性与无规律性限制了对FRP疲劳问题的进一步分析。

图1 典型FRP疲劳损伤发展过程图

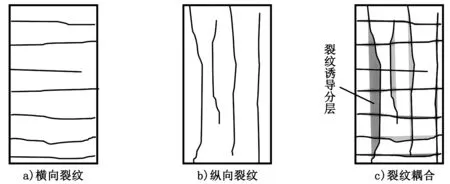

基于现代更为先进的红外检查、X射线断层扫描、数字图像相关法(DIC)等无损检测技术,FRP材料的损伤演变更能为科研人员直观监测而得,由此深入分析复合材料内部结构在疲劳加载过程中的损伤机理。依托于现代无损检测(Non-Destructive Testing, NDT)技术发展,以声学、光学、热学、电学等为辅助检测手段的原位检测技术能够实时检测试件在试验中的损伤演化过程,集最大优势地检测结构内部缺陷,节约试验物资与时间成本。例如,适用于透明或半透明复合材料的光透法[2]无损检测,可见光在材料内部遇到损伤会使裂纹表面发生光衰减,故而能在光源背侧接收裂纹透光投影(见图2)。光透法成本低廉且操作简易,但仅凭平面投影无法表明材料内部沿厚度方向的损伤分布,故要求材料铺层数量与铺层角数量均不易过多。王顺[3]采用光透法检测玻璃纤维复合材料损伤状态,并通过图像灰度处理计算裂纹密度,同时结合红外检测技术建立了疲劳损伤与能量的统一寿命预测模型。

图2 光透法平面投影示例图

除光透法外,原位检测常用的观测手段包括红外检测、导波检测、声发射、X射线扫描、数字图像相关(DIC)应用等。红外检测[4-6]侧重于监测材料疲劳试验中的热行为,从热耗散能与疲劳破坏能角度构建疲劳寿命模型。通过导波的波场信息,姚卫星等与裘进浩等[7]进行了结构内部损伤的原位检测,进一步获取并描述复合材料疲劳刚度衰减规律。声发射[8]用于复合材料寿命评估与结构健康检测,可获取材料损伤性质及演化,但无法就内部损伤具体深度和大小提供确切信息。X射线计算机断层扫描则真正实现了疲劳损伤检测可视化,能够多尺度量化并定位复合材料中的内部损伤。果立成等[9]与P. Wagner等[10]运用X射线断层扫描技术效果良好地识别了复合材料损伤,同时X射线断层扫描在较低分析尺度下也可识别界面损伤与分层损伤。数字图像相关(DIC)[11]更为便捷,可以在试验过程中实时确定和监测应变场,适用于在准静态和疲劳载荷下检测复合材料损伤。

不同观测手段各有优势,在实际试验分析中常组合运用多种原位观测技术辅助检测复合材料损伤,A. Djabali等[12]在疲劳试验中结合使用X射线断层扫描技术、数字图像相关与声发射3种无损检测技术,更为完备地表征复合材料疲劳演化过程,并就疲劳损伤机理提出精确论证。综合比对分析纤维增强复合材料疲劳试验研究进展,开展能真实检测复合材料疲劳破坏模式及损伤演化的原位试验是疲劳表征与寿命预测研究的目标和热点。疲劳试验亟需开展复合材料原位检测研究,集中获取结构内部损伤演化信息,如内部三维应变场、材料缺陷体积分数演化等,以期基于多尺度分析揭示复合材料的疲劳损伤及破坏机理。

2 FRP疲劳理论研究

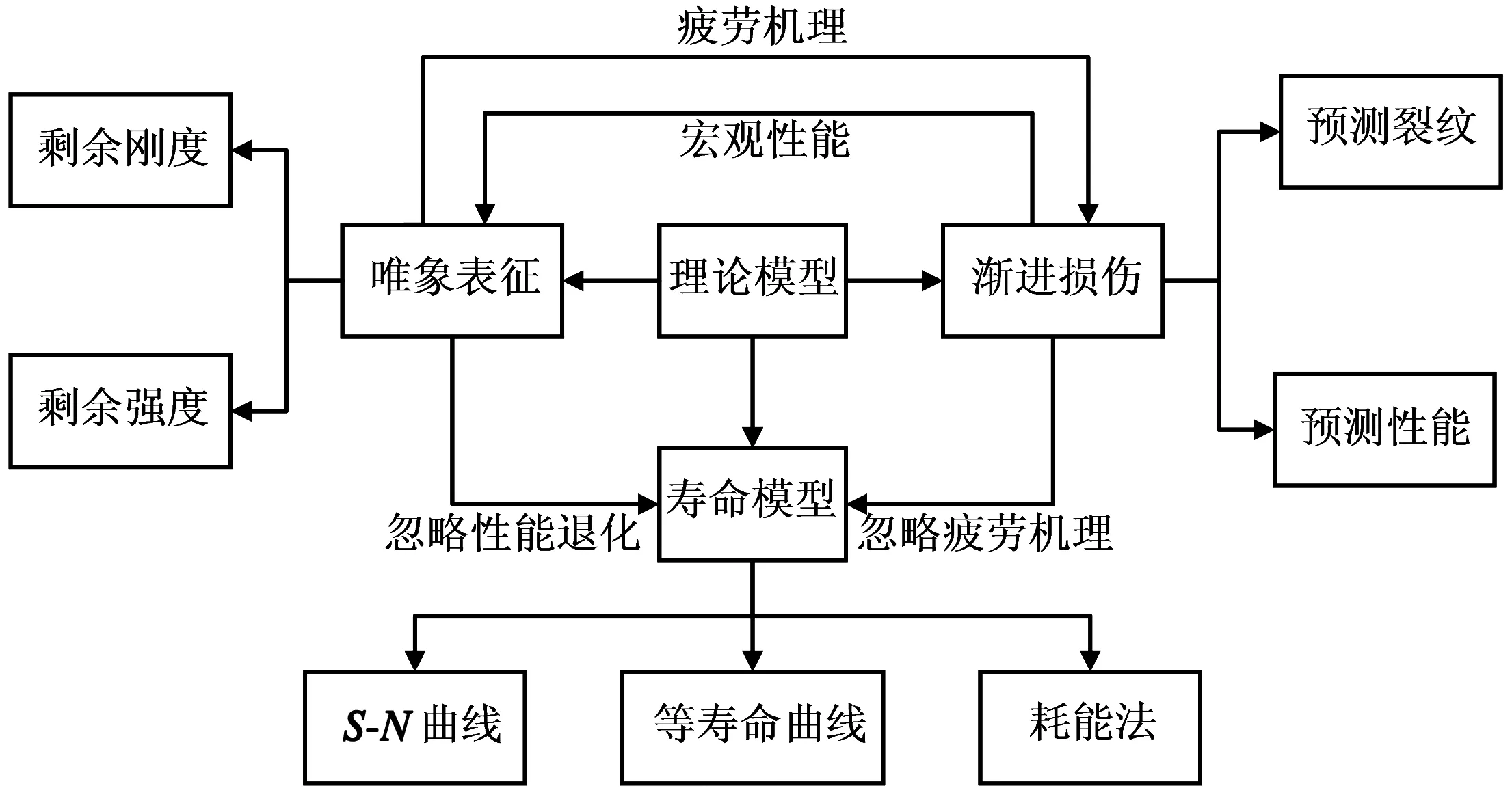

复合材料各损伤形式相互耦合影响,疲劳机理难以被统一诠释,已有研究多按图3所示的3种主流理论模型分析疲劳累计损伤。主要分为:仅关注试验物理量(如载荷、热耗散能、应力比等)对应材料疲劳循环周次的寿命模型;以强度、刚度等力学性能退化表征材料损伤演化的唯象表征模型;基于复合材料特有的损伤形式预测裂纹增长与剩余力学性能的渐进损伤模型。

图3 疲劳理论模型分类图

传统寿命模型忽略了复合材料疲劳内在机理与力学性能退化过程,仅考虑将试验循环周次与载荷、应力比、热耗散能等物理量对应,从而描述材料疲劳性能。但以S-N曲线[13]、等寿命曲线[14]、耗能法[15]为主的传统寿命模型在FRP疲劳分析的经济性与泛用性方面有所欠缺。

唯象表征模型则在疲劳试验之上推测经验公式预测FRP疲劳性能,但经验公式并未经根据基本物理定律严格推导,因此适用范围受限,预测误差较大。从小尺寸试样得到的剩余刚度或剩余强度模型未必适用实际工况大尺寸构件。且唯象表征与传统寿命模型均未充分考虑FRP疲劳机理,并非组分复杂的复合材料疲劳问题的最优解。

渐进损伤模型适用于多尺度复合材料力学分析,其在预测疲劳寿命之上更能预测结构的损伤演化(裂纹拓展)与材料的失效情况(剩余力学性能)。D. Flore等[16]与Zhou S等[17]采用损伤力学方法引入与疲劳循环次数相关的损伤变量以分析FRP疲劳问题。该方法以内聚力模型为基础,考虑了复合材料层合板中纤维/基体界面,以及各铺层之间的界面,模型中以界面参数为变量,充分地反映了界面的模量、强度和韧性等材料参数。基于此内聚力模型描述疲劳载荷作用下复合材料的疲劳损伤行为,该方法可以较为完备地反映疲劳荷载作用下复合材料的纤维脱胶拔出、层间断裂等渐近损伤过程。喻溅鉴等[18]与Wang X等[19]在内聚力模型的基础上进一步提出一种考虑疲劳损伤累积的三维内聚力界面模型,以此拟复合材料在疲劳载荷下的分层形成和损伤扩展,得到了复合材料疲劳分层的演化规律,数值计算结果与试验数据吻合良好。在诠释FRP疲劳机理与相关有限元运用分析领域中,渐进损伤模型保持有独特优势,其能够真实而有效地诠释FRP疲劳机理并适用于有限元仿真分析疲劳问题。

3 人工智能预测FRP疲劳性能

人工智能(Artificial Intelligence, AI)通过数据示例进行学习,可对难以深入阐明的疲劳机理输出定量预测关系[20],其中人工神经网络(Artificial Neural Network, ANN)已在复合材料工程领域中得以应用。ANN在预测FRP疲劳性能方面更具有效性,其直接接受训练数据,突破传统理论公式限制,以隐藏层神经元节点拟合回归数据,进而生成更易于使用及推广的神经网络模型预测FRP力学性能。在疲劳寿命评估方面,相比传统理论模型,人工神经网络预测结果误差降低87%[21]。裘进浩等[22]利用有限元模型生成训练数据集,开发了基于无监督神经网络的FRP结构疲劳损伤表征和剩余寿命预测的预测工具,用以缓解FRP结构的过度设计问题。

而为获取更有针对性的人工智能疲劳寿命预测模型,研究人员采取基于物理信息的机器学习(Physics Informed Machine Learning, PIML)辅助物理信息与数据混合驱动训练模型,以此规避常规机器学习中过拟合现象并增强了模型外推功能。康国政等[23]建立了基于长短期记忆网络来量化加载条件特征的疲劳寿命机器学习预测方法,改善了传统寿命预测模型过多依赖于简化假设,故而仅适用于特定材料/加载条件的局限性,建立了基于自注意力机制解析整个加载历史中各时间点材料状态(加载条件和环境因素)关联的疲劳寿命机器学习预测方法,可有效适用于单轴和多轴恒幅疲劳、热-机械疲劳以及多轴随机、变幅疲劳的寿命预测。

在FRP的疲劳性能预测领域中,人工智能的应用仍处于初步阶段,相关成果较为有限。然而,人工智能算法的不断革新为该领域的研究提供了新的可能性。神经网络在计算精度和速度方面具有双重优势,在完善的物理机制支持下,必将成为今后纤维增强复合材料疲劳研究中的重点领域。

4 结语

通过上述研究可以得出如下结论。

1)无损检测技术是FRP疲劳试验的重要技术基石和未来发展方向,其可以直观量化材料疲劳内部损伤,为观测FRP在实际工作状态下的疲劳性能提供关键信息。

2)渐进损伤模型结合复合材料特有的疲劳机理,可以更准确地预测FRP的疲劳性能,在目前FRP理论模型研究中占有绝对优势地位。

3)人工智能在预测FRP疲劳性能方面具有重要的应用前景。利用机器学习方法可以在保证较高预测精度的同时,节约实验成本和计算时间成本。结合更为严格的物理规律和算法革新,机器学习有极大的发展潜力,将成为FRP疲劳性能预测领域的重点研究方向。