U71Mn热轧钢轨闪光焊接灰斑缺陷分析

2023-10-21□黎伟

□ 黎 伟

中国铁路武汉局集团有限公司 武汉工务大修段 武汉 430070

1 分析背景

灰斑是钢轨闪光焊接工艺常见的缺陷之一,并且一直是钢轨闪光焊接工艺控制的难点和研究的热点[1-4]。大量研究表明,闪光焊接过程中硅酸盐夹杂物聚集,顶锻时未能完全排挤出,进而残留于焊缝中,最终形成灰斑。文献[5-6]研究结果表明,硫化锰对硅酸盐夹杂物的形成、聚集起着关键作用,而U71Mn热轧钢轨中硫化锰的含量相比U75V热轧钢轨高出约2倍。文献[7]通过落锤与静弯试验,统计出不同牌号热轧钢轨闪光焊接灰斑面积,U71Mn热轧钢轨是U75V热轧钢轨的2~4倍。

落锤试验是检验钢轨焊接质量的重要手段[8]。统计2018年至2021年全路段焊轨基地钢轨闪光焊接落锤评比数据,不同牌号60 kg/m钢轨闪光焊接的一次落锤合格率分别为U71Mn热轧钢轨88.15%、U75V热轧钢轨94.08%,可见U71Mn热轧钢轨闪光焊接一次落锤合格率较低。钢轨闪光焊接落锤不合格的断口大多数存在灰斑缺陷,并且断裂源在灰斑。数据分析表明,U71Mn热轧钢轨闪光焊接灰斑缺陷的控制一直是固定式钢轨闪光焊接工艺中的难点。出于成本和运营安全考虑,高速铁路钢轨绝大部分是U71Mn热轧钢轨[9]。对U71Mn热轧钢轨闪光焊接灰斑缺陷进行分析与控制,对确保高速铁路运营安全具有重要意义。

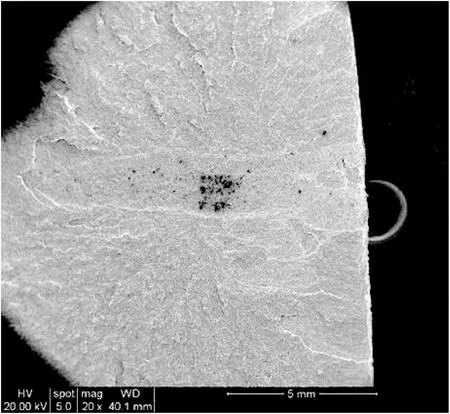

2 灰斑宏观样貌

灰斑又称为无光泽斑点,是闪光焊接最主要的缺陷。一般灰斑呈平面状,厚度极薄,有明显的轮廓。灰斑的形状无规则,呈椭圆形或者圆形。由于灰斑厚度很薄,约为10 μm,因此使用超声波探伤时声波能量被全透射,不会形成反射,超声波探伤很难探测出灰斑缺陷。要检查灰斑,只能通过落锤、静弯等破坏性试验,打开断口检查,在日光下能够明显直观地看到灰斑形状,从不同角度观察时,或呈现银亮色,或呈现暗灰色。钢轨闪光焊接灰斑缺陷一般出现在断口轨底部位,尤其是两个轨底角的位置,在轨底三角区和轨腰部位也可能存在灰斑,在轨头的焊缝断口面上则极少发现存在灰斑。

U71Mn热轧钢轨闪光焊接断口灰斑缺陷宏观照片如图1所示。

图1 钢轨闪光焊接断口灰斑缺陷宏观照片

3 灰斑显微分析

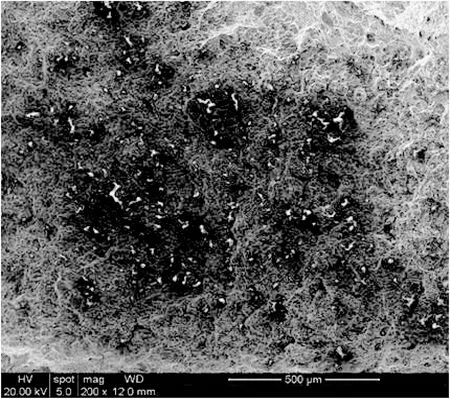

对典型U71Mn热轧钢轨闪光焊接断口灰斑缺陷取样进行显微分析,灰斑缺陷的金相如图2、图3所示。

图2 钢轨闪光焊接断口灰斑50倍金相

图3 钢轨闪光焊接断口灰斑500倍金相

在显微镜下观察,灰斑缺陷与周围基体有明显界限。

在500倍金相中,灰斑缺陷区域呈现暗色,并且弥散分布点状夹杂物。

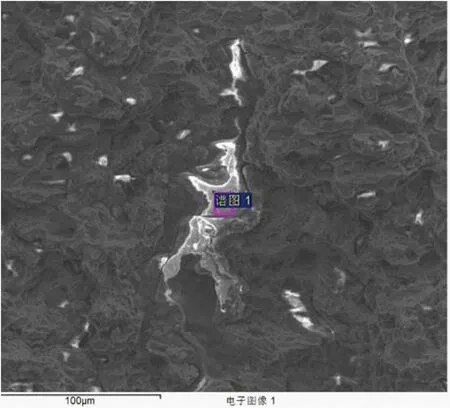

对灰斑缺陷区域进行扫描电镜与能谱成分分析,图像如图4所示,各元素成分质量百分数见表1。成分分析表明,灰斑中主要物质成分为氧、硅、锰元素组成的硅酸盐性质夹杂物,含量最高的为锰元素,质量百分比为47.152%,其次是氧元素,第三是硅元素,第四是铁元素,碳元素成分很低。

表1 灰斑缺陷区域元素成分质量百分数

图4 灰斑缺陷区域扫描电镜图像

4 闪光焊接工艺试验

4.1 试验原理

在焊轨基地焊接流水线对U71Mn热轧钢轨闪光焊接工艺进行试验,焊机为GAAS80/580直流闪光焊机,采用预热闪光焊接工艺,试验用钢轨母材为武钢U71MnG60N热轧钢轨。在现有成熟的型检工艺方案基础上,对闪光焊接工艺参数进行优化调整,目的是在落锤试验和探伤检验合格的前提下,进一步减少断口灰斑缺陷。预热闪光焊接工艺分为闪平、预热、烧化、顶锻、保压五大步。闪平和预热阶段主要是均匀加热焊口端部,形成合理的温度梯度分布,便于烧化阶段激发激烈而平稳的闪光。烧化阶段根据烧化速度的不同,分为三阶段五步进行,目的是进一步加热焊口端部,使端部温度升高至1 300 ℃左右,在焊口端部形成一定厚度的液态膜,为下一步顶锻合缝做好准备。顶锻阶段通过快速塑性变形挤压端部,排除杂质,形成焊缝。在烧化阶段,如果连续烧化闪光不稳定,出现短路或断路,会使钢轨焊接端面比铁元素活泼的锰、硅等元素与氧结合,形成一氧化锰、二氧化硅等氧化夹杂物,即硅酸盐夹杂物。这些夹杂物在顶锻时若不能排挤出去,则会残留于焊缝中,形成灰斑缺陷。决定灰斑缺陷生成的关键阶段是烧化阶段,合理的顶锻压力和顶锻变形量能将烧化阶段形成的氧化夹杂物通过塑性变形排挤出去。本次闪光焊接工艺试验从顶锻阶段和烧化阶段两方面进行调试。

4.2 顶锻阶段

在GAAS80/580焊机预热闪光焊接工艺中,每个阶段分别对应12个窗口,每个窗口显示的数值代表一个工艺参数,通过窗口显示的数值来实现工艺控制。典型烧化和顶锻阶段工艺参数见表2。其中,二次电压、电流设定值、烧化速度、顶锻压力以焊机最大允许值的千分数来表示。比如:焊机最大二次电压为V0,二次电压参数设定为950,则表示该二次电压为950‰V0。当电流设定值为999时,该参数不起作用,烧化电流将由焊机系统自我调节控制。一般为了确保烧化稳定而激烈,在烧化阶段最后电流设定值设为999。走行极限表示焊机动架油缸活塞最大走行行程,烧化过程中走行极限达到设定值,就转入下一步骤,单位为毫米。各时间参数表示设定的工艺步骤持续的最长时间,单位为秒。

表2 烧化和顶锻阶段工艺参数

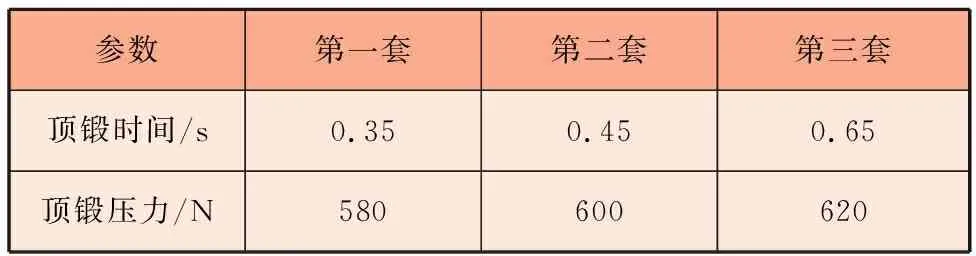

在顶锻阶段,通过设置不同的顶锻压力和顶锻时间,用落锤试验查看断口的撕裂程度,良好的断口应呈现出明显的撕裂状,顶锻量过大会导致断口平齐无明显撕裂状,顶锻量过小会导致缺陷多,甚至出现过烧缺陷。顶锻阶段工艺方案见表3。对于三套不同的工艺方案,每个方案焊接三个焊头,共焊接九个焊头。焊接完成后不进行正火,直接在焊态下落锤[10-11]。以落锤断口撕裂程度和断口缺陷作为评价依据,其中断口撕裂状程度按平齐、较平齐、明显撕裂状依次打分1分、2分、3分,断口缺陷按过烧缺陷、灰斑面积超标、无缺陷或者灰斑面积不超标依次打分-2分、-1分、1分。顶锻阶段工艺方案评价结果见表4。

表3 顶锻阶段工艺方案

表4 顶锻阶段工艺方案评价结果

由表4可见,第一、第二套工艺方案中断口撕裂状明显,第一套工艺方案中出现过烧缺陷。过烧缺陷是比灰斑缺陷更为严重的焊接缺陷,在钢轨闪光焊接中不允许存在[12]。落锤断口效果最好的是第二套工艺方案,但是第二套工艺方案中有两个焊头存在灰斑缺陷,需要进一步调试。

4.3 烧化阶段

烧化阶段起决定性作用的是烧化的最后两步:匀速烧化和加速烧化,一共涉及八个工艺参数。为了保证烧化结构基本稳定,走行极限一般为固定值,不进行改变。匀速烧化和加速烧化的电流设置为999。于是,实际起控制作用的有四个工艺参数,分别是匀速烧化二次电压、匀速烧化速度、加速烧化二次电压、加速烧化速度。

根据正交试验原理,以落锤结果和断口灰斑缺陷面积为评价依据,设计以上述四个工艺参数为试验因素的4因素3水平L9(34)正交试验,试验因素水平见表5。正交试验结果见表6。其中,落锤结果分三个档次,第一锤断、第二锤断、第二锤不断依次评分-2分、-1分、1分,断口灰斑缺陷面积分三个档次,单个灰斑面积超标、总灰斑面积超标、灰斑面积合格依次评分-2分、-1分、1分,若出现单个灰斑面积和总灰斑面积均超标,则评分相加。

表5 正交试验因素水平

表6 正交试验结果

从表6中可以看出,落锤结果和断口灰斑缺陷面积两个评价依据,2水平评分均值之和最大,比较而言,本次正交试验最佳组合是2水平。

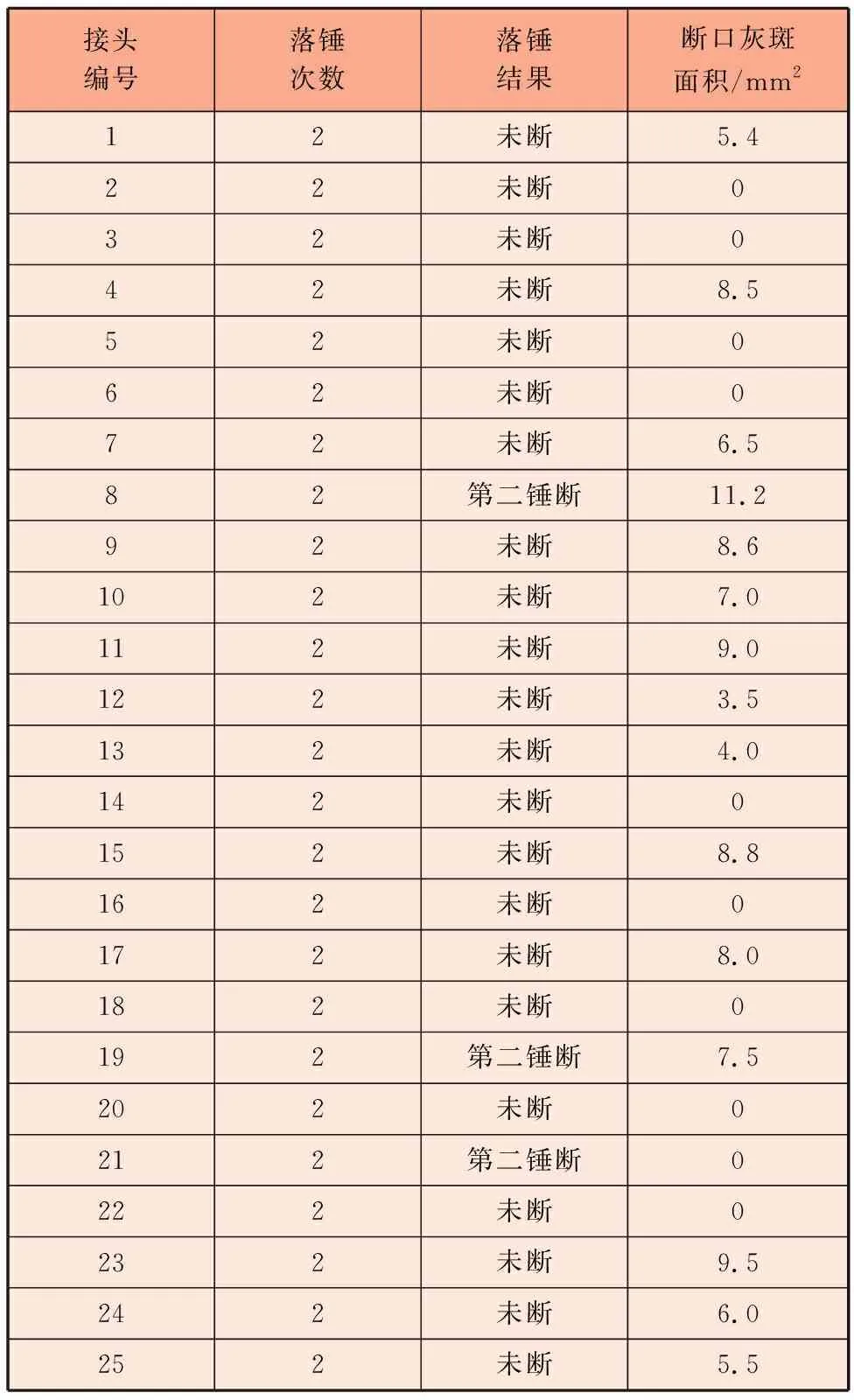

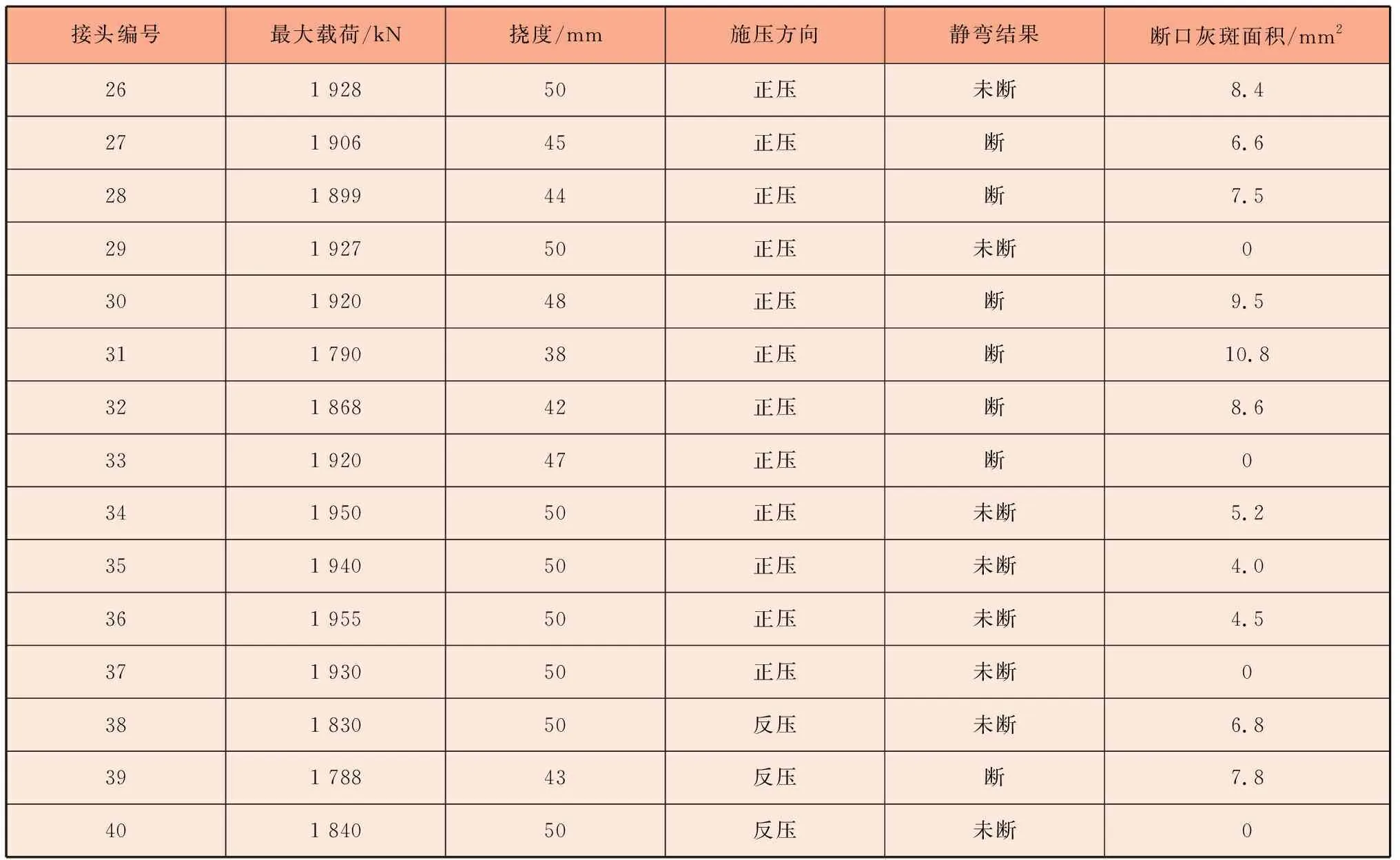

5 落锤与静弯试验

在正交试验选出顶锻和烧化阶段工艺参数方案的基础上,继续进行调试优化,进行落锤、静弯试验,依据相关型式检验标准进行连续25个焊头落锤试验和15个焊头的静弯试验[10-11]。为了进一步检查焊头的机械性能,落锤为5.2 m高度锤击两次,如果未断,那么锯口砸断查看断口。落锤试验结果见表7。静弯试验设定加载最大载荷2 000 kN,最大挠度50 mm,如果载荷和挠度任何一项达到设定值,那么就停止加载,未压断焊头则锯口落锤查看断口。静弯试验结果见表8。落锤与静弯试验表明,40个焊头中有两个断口灰斑面积超标,最大面积为11.2 mm2。统计得出40个断口的平均灰斑面积为4.72 mm2,较型式检验断口平均灰斑面积减小45.3%。考虑到试焊与长轨焊接生产可能会有区别,利用该套工艺参数在武钢U71MNG60N百米定尺钢轨上焊接四个焊头,进行探伤和落锤试验,全部5.2 m落锤高度两锤不断,断口合格。

表7 落锤试验结果

表8 静弯试验结果

6 结束语

统计和研究表明,U71Mn热轧钢轨闪光焊接灰斑缺陷相比U75V热轧钢轨较多,一次落锤合格率则U71Mn热轧钢轨偏低。

在厂焊流水线进行武钢U71MNG60N钢轨闪光焊接工艺调试,通过调整顶锻压力、顶锻时间,使断口撕裂状明显。通过设计烧化阶段的4因素3水平L9(34)正交试验,找出最佳工艺参数组合。

在最佳工艺参数组合的基础上进一步调试,进行落锤和静弯检验,并进行长轨焊头落锤试验。试验结果表明,落锤和静弯试验断口平均灰斑面积较型式检验减小45.3%,40个断口中有两个断口灰斑面积超标。

钢轨闪光焊接灰斑缺陷难以彻底消除,通过调试烧化和顶锻阶段工艺参数,能够减少U71Mn热轧钢轨闪光焊接灰斑缺陷,具有参考价值。