基于有限元的船用LNG燃料罐疲劳损伤量化分析

2023-10-21汪家政陈泽滔聂钰明李同兰温小飞郁惠民

汪家政, 陈泽滔, 聂钰明, 李同兰, 温小飞, 郁惠民

(1.舟山长宏国际船舶修造有限公司, 浙江 舟山 316052;2.浙江海洋大学 船舶与海运学院, 浙江 舟山 316022;3.舟山市卓林船舶设计有限公司, 浙江 舟山 316000)

0 引 言

液化天然气(Liquefied Natural Gas,LNG)作为绿色能源,具有高效、环保等优点,应用前景广阔,但存在很大的安全隐患,如易泄漏、易燃和易爆等。在船舶航行过程中,船体会受到波浪的冲击和LNG液体晃荡引起的惯性载荷的作用,这会使船上的LNG燃料罐承受交变应力[1],从而导致其构件疲劳断裂。若LNG燃料罐因疲劳损伤而断裂,进而引发LNG泄漏,会导致船舶发生火灾、爆炸和失控等事故,危及船员的生命和财产安全,故必须对LNG处理设施中与火灾和爆炸有关的危害进行研究[2]。

自20世纪90年代至今,全球各主要船级社一直在努力完善船体结构疲劳强度计算方法[3-4],中国船级社(China Classification Society,CCS)也发布了与船体结构疲劳强度有关的规范和指南[5-8],国际海事组织为此专门颁布了《使用气体或其他低闪点燃料船舶国际安全规则》和《国际散装运输液化气体船舶构造和设备规则》[9-10]。船用LNG燃料罐的可靠性和安全性问题持续受到国内外学者的关注,有学者采用谱分析方法[12-14]和设计波法[15]对LNG运输船进行疲劳评估,也有学者对载荷和边界条件加载精准度[16]进行研究,但这些方法的有效性尚未完全得到验证。因此,为验证LNG燃料罐疲劳量化分析方法的可行性,本文采用有限元分析方法,结合《船舶应用天然气燃料规范(2021)》[11]相关要求,以ANSYS(19.0)结构计算数据为基础,利用疲劳曲线(即S-N曲线,其中:S为交变应力值;N为应力循环次数)、载荷谱和工况组合等对LNG燃料罐的疲劳损伤情况进行量化分析。

1 研究方法

1.1 疲劳分析法

疲劳分析法是以试验为基础构建的方法。现行的疲劳分析法大致可分为名义应力疲劳分析法、局部应力应变分析法、损伤容限设计法和疲劳可靠性设计法等4种[17]。

1) 名义应力疲劳分析法通过有限元分析找到应力危险点所在位置,根据装置结构载荷谱、材料S-N曲线和疲劳累积损伤准则计算得到构件的疲劳损伤情况。该方法中的名义应力为控制变量,考虑了载荷顺序和残余应力的影响,简单易行。

2) 局部应力应变分析法以最大局部应力应变相同为切入点,根据构件应力最大部位的应力-应变响应预测构件的疲劳寿命。该方法存在固有缺陷,即忽略了缺口根部附近应力梯度和多轴应力的影响,同时疲劳寿命的计算精度对疲劳缺口系数K的精度有很高的要求。此外,还要参照疲劳应力-疲劳寿命曲线,试验数据的获取难度比S-N曲线大。

3) 损伤容限设计法以断裂力学为基础,通过疲劳裂纹扩展和试验验证,保证裂纹在使用时段内不会扩展并导致结构受损,确保零件能安全使用。

4) 疲劳可靠性设计法基于数学概率统计理论对材料的属性、载荷施加次数及顺序进行统计分析,从而得到构件的疲劳寿命。目前机械系统的可靠性研究尚不成熟,且不能解决疲劳寿命评估问题。

综上,本文采用船级社认可的名义应力疲劳分析法进行计算分析,具体流程见图1。

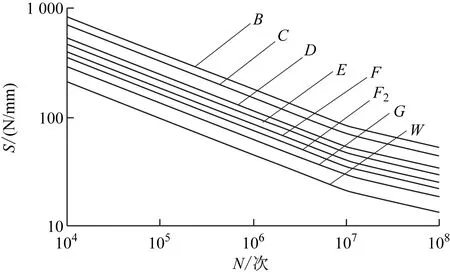

1.2 S-N曲线法

材料的S-N曲线是评价结构疲劳情况的关键依据,根据文献[5],其所述S-N曲线(见图2)包含B、C、D、E、F、F2、G和W等8条曲线,X轴为应力循环次数N,Y轴为交变应力值S,各曲线对应不同形式的结构节点,曲线公式为

图2 文献[5]中所述S-N曲线

lgN=lgK-mlgS

(1)

式(1)中:K为S-N曲线参数,可通过查S-N曲线参数表得到;m为S-N曲线的反斜率,拐点左侧取3,右侧取5。

根据LNG燃料罐的实际焊接形式选定E曲线,查表得曲线的拐点坐标(N,Sq)为(107,46.814 7),将其转换成对数型式为(lg 107,lg 46.814 7),即为(7,1.67)。若E曲线拐点前后2段均为直线,则曲线表达式可整理为

y-1.67=a(x-7)

(2)

式(2)中:y和x分别为交变应力值S和应力循环次数N的对数值;a为直线斜率,图2中曲线上段斜率为-1/3,下段斜率为-1/5。

根据《船舶应用天然气燃料规范(2021)》的规定,可由LNG燃料罐的设计寿命确定其疲劳损伤情况,其长期分布载荷谱见图3[5],其中:Q为均布面荷载;Pi为循环载荷,可考虑8个循环载荷水平;ni为循环次数。Pi和ni的计算公式可分别表示为

图3 LNG燃料罐的长期分布载荷谱

(3)

ni=0.9×10i

(4)

式(3)和式(4)中:i的取值范围为1~8;P0为概率水平为 10-8的载荷。

2 LNG燃料罐建模与仿真

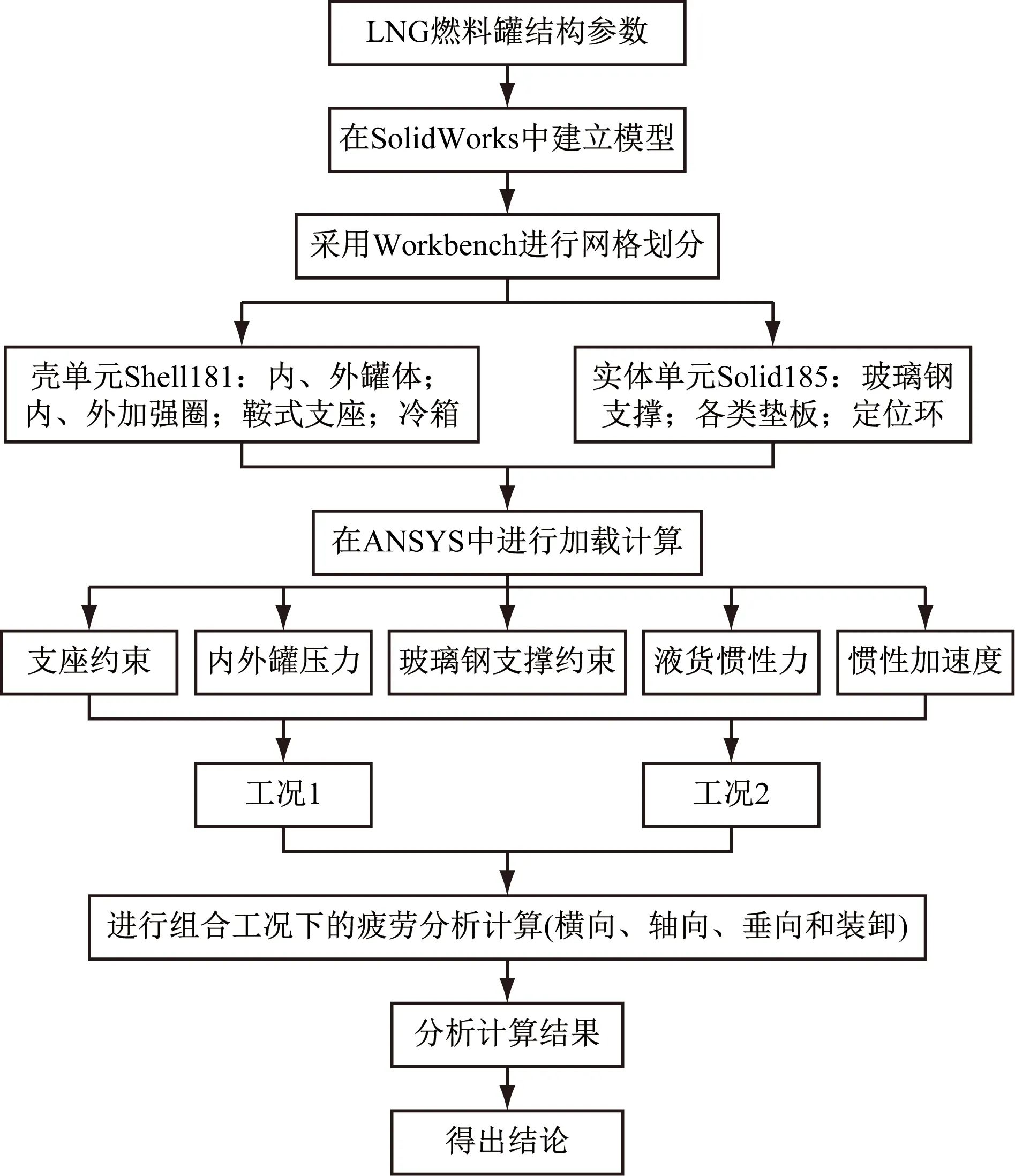

2.1 计算流程

根据LNG燃料罐的结构参数,首先在软件SolidWorks中建立LNG燃料罐的几何模型,采用ANSYS Workbench网格模块对其进行网格划分。为简化计算,将部分结构简单的部件(如筒体、鞍座等)设置为壳网格,将结构和受力复杂的部件设置为实体网格。设置边界条件、约束和加载,并进行工况组合,在ANSYS求解器中进行计算。疲劳损伤计算流程见图4。

图4 疲劳损伤计算流程

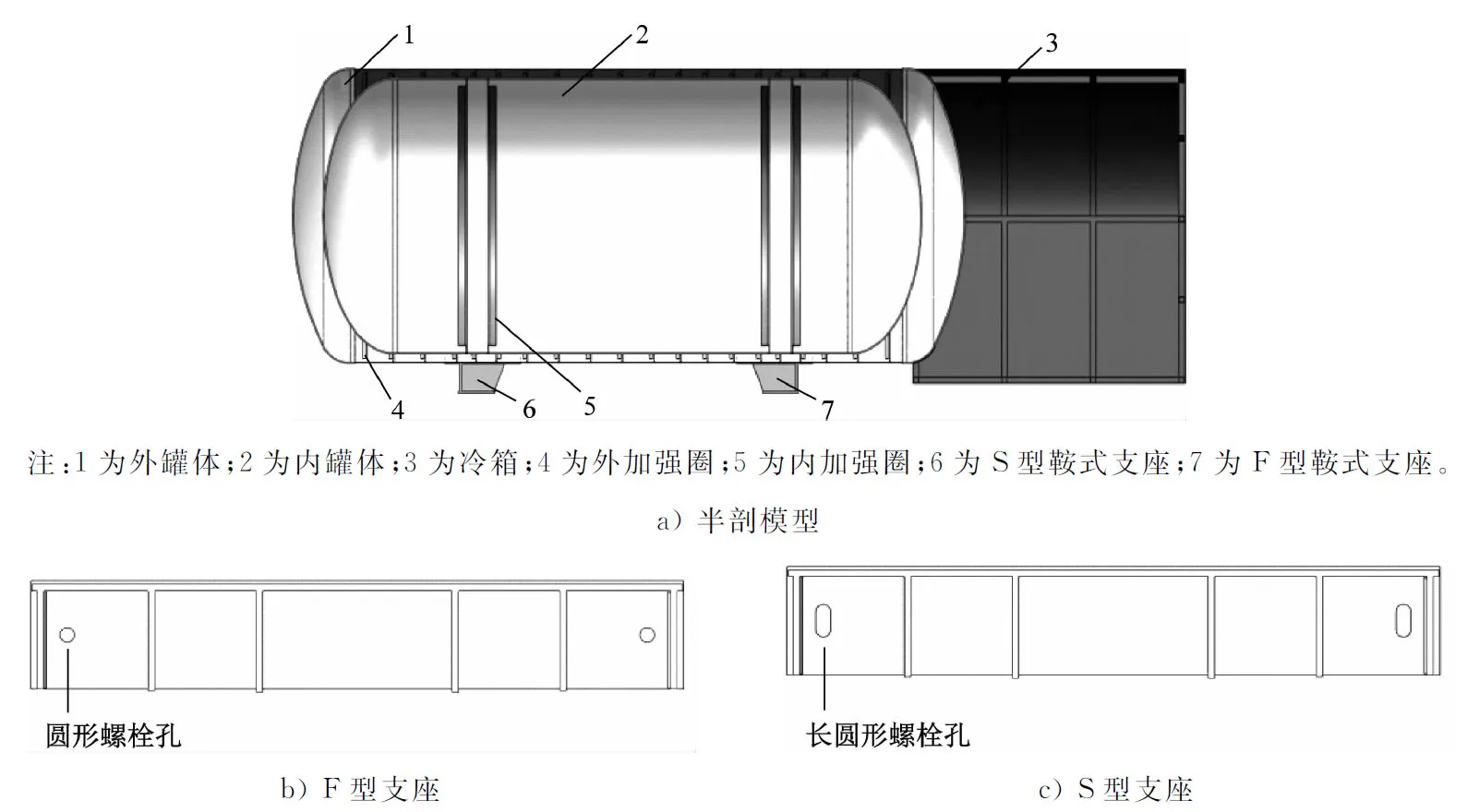

2.2 几何模型

LNG 燃料罐为鞍式支座支撑的冷热隔绝双壳结构,内外罐壳体采用 8组连接件连接固定,连接件均分布在罐体靠近封头前端和后端位置。LNG燃料罐几何模型见图5,主要由内外罐体、内外加强圈、鞍式支座和冷箱等组成。鞍座支座可根据固定形式分为F型和S型2种,其中:F型底板为圆形螺栓孔,完全约束固定;S型底板为长圆形螺栓孔,允许相对滑动。连接件由多个部件组合而成,其中:在固定端的连接件由玻璃钢、固定卡套、上垫片、下垫片和定位环等组成(见图6a);在滑动端的连接件由玻璃钢、固定卡套、上垫片和下垫片组成(见图6b)。

图5 LNG燃料罐几何模型

图6 连接件局部放大剖视图

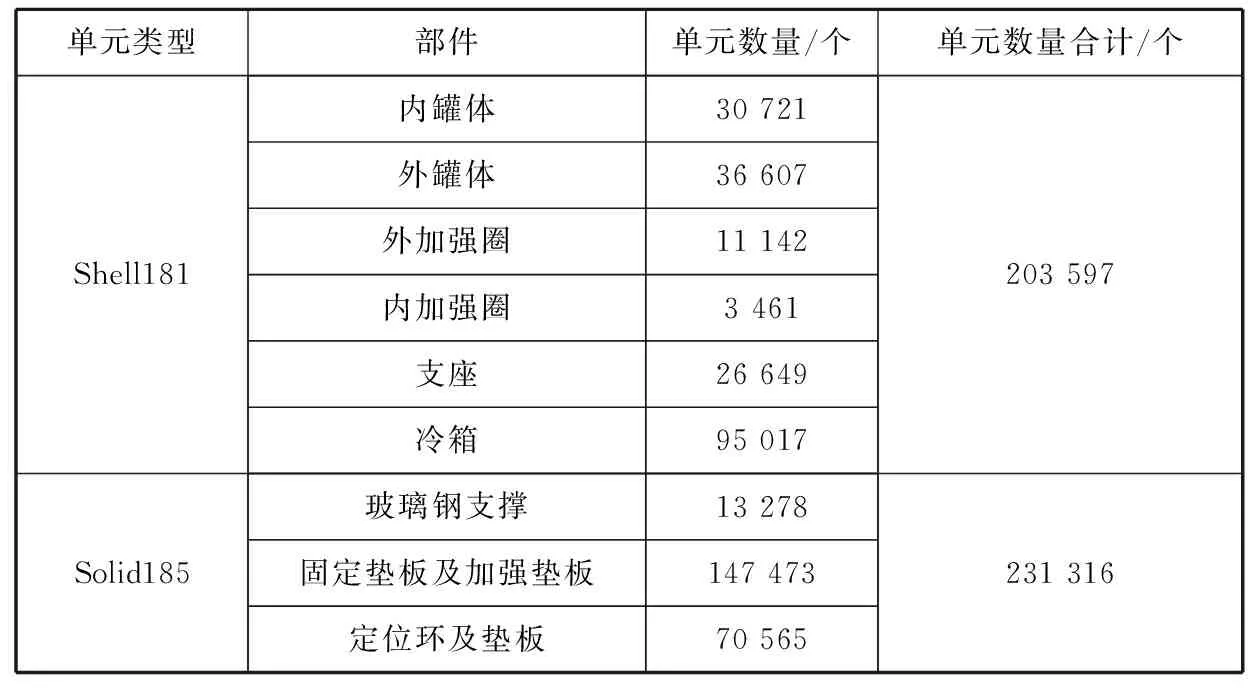

2.3 有限元模型

ANSYS提供了自适应、映射和扫略等3种网格划分方法。为兼顾准确性并服从适当简化建模的原则,采用Solid单元对夹层8个支撑件进行网格划分,采用Shell单元对内外筒体、封头、鞍座、冷箱和加强圈等结构进行网格划分。各部件的网格参数设置见表1;网格模型见图7。

表1 各部件的网格参数设置

2.4 物性参数

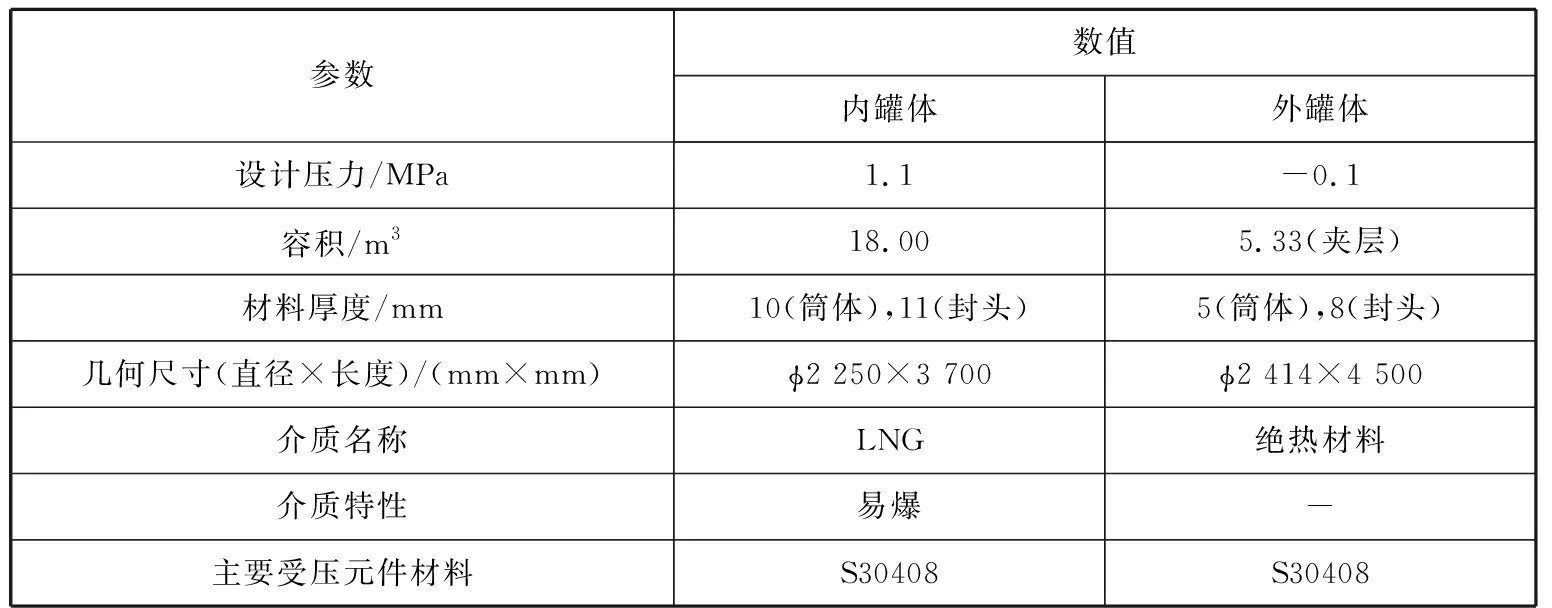

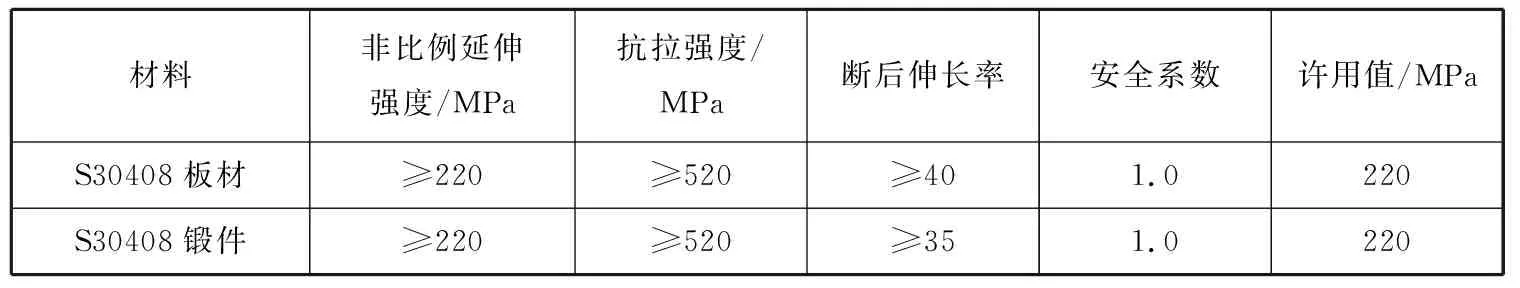

18 m3船用LNG燃料罐内外罐体和鞍座材料选用不锈钢S30408;内外罐体间的支撑材料选用玻璃钢D3848。LNG燃料罐的基本设计参数、玻璃钢D3848的材料性能和不锈钢S30408的材料性能分别见表2、表3和表4。

表2 LNG燃料罐的基本设计参数

表3 玻璃钢D3848的材料性能

表4 不锈钢S30408的材料性能

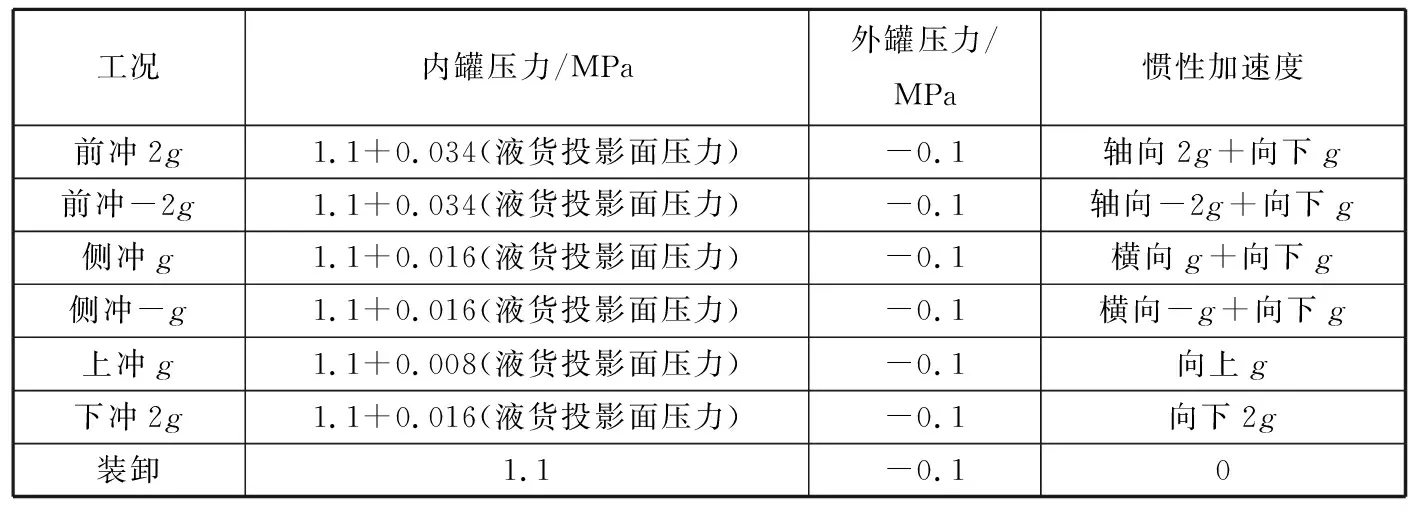

2.5 仿真计算

根据船级社规范[11,18]的要求,在对LNG 燃料罐进行疲劳仿真分析时应考虑疲劳载荷组合工况,以组合工况下的计算结果为依据进行疲劳分析和安全评估。主要工况包括前冲2g(g为重力加速度)、前冲-2g、侧冲g、侧冲-g、上冲g、下冲2g和装卸等。此外,还需考虑不同内罐充装率的影响,即100%、75%、50%和20%等。各工况下的外部载荷主要有加速度载荷和压力载荷(包括气体压力和液货惯性力)2种,其中:内罐体内壁受到气体压力和液货惯性力的作用,均布在燃料罐运动方向投影面上;外罐体内壁受到-0.1 MPa真空度的作用(即内外罐体之间的空间呈真空状态,表压为-0.1 MPa);燃料罐整体受到相应工况下的惯性加速度的作用。不同工况对应的载荷施加情况见表5。

表5 不同工况对应的载荷施加情况

表5中的液货投影面压力P的计算公式可表示为

P=cρngV/A

(6)

式(6)中:c为充装系数,取值为0.95;ρ为充装物密度,取值为470 kg/m3;n为系数,一般情况下取值为1;V为罐体容积,取值为18 m3;A为投影面积,取值为3.97 m2。

组合工况主要有横向、轴向、垂向和装卸等4种情形,对应的处理方式分别为侧冲g减去侧冲-g、前冲2g减去前冲-2g、上冲g减去下冲2g和内罐设计压力填充。

3 结果量化与分析

3.1 累积损伤比

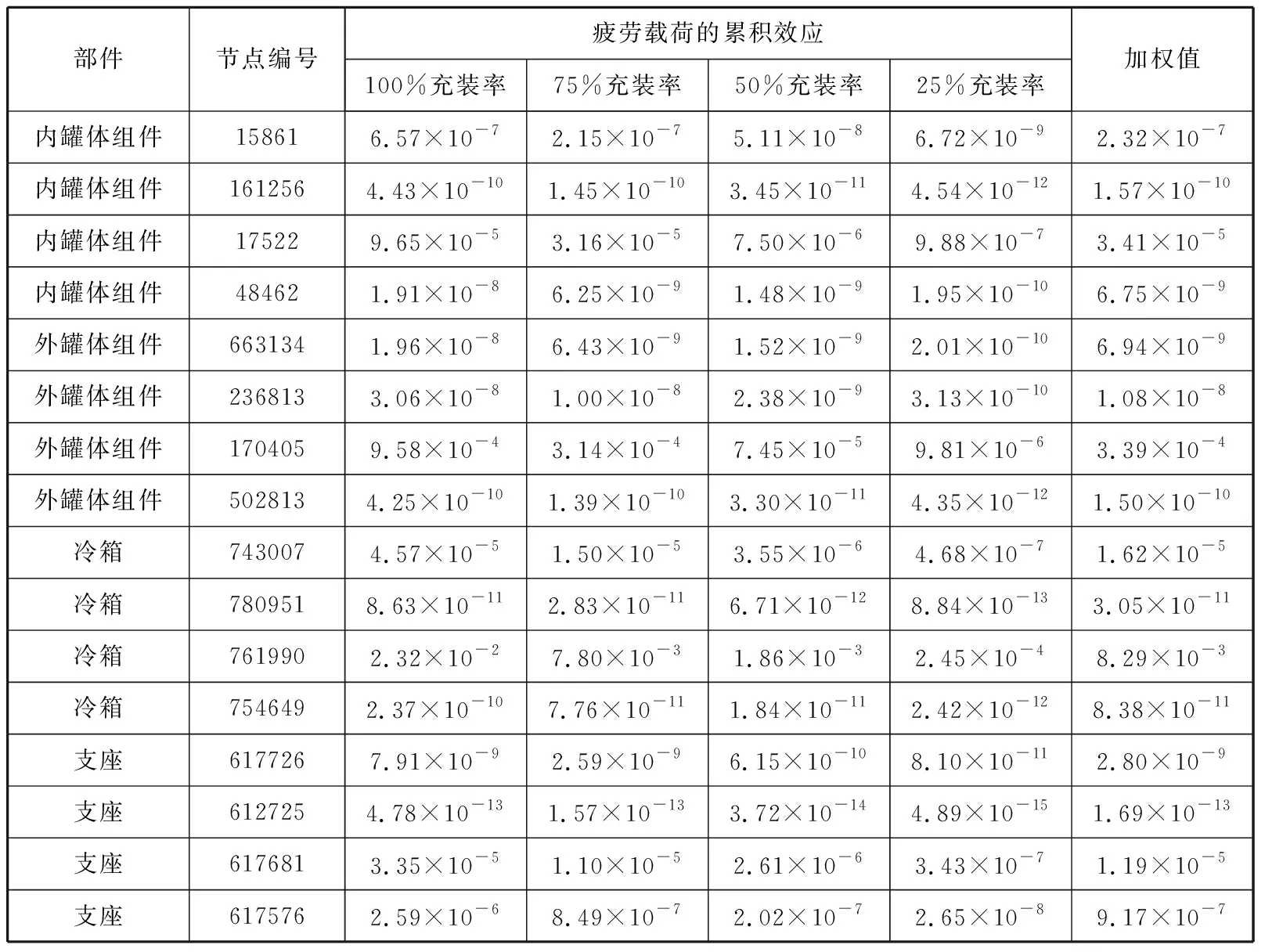

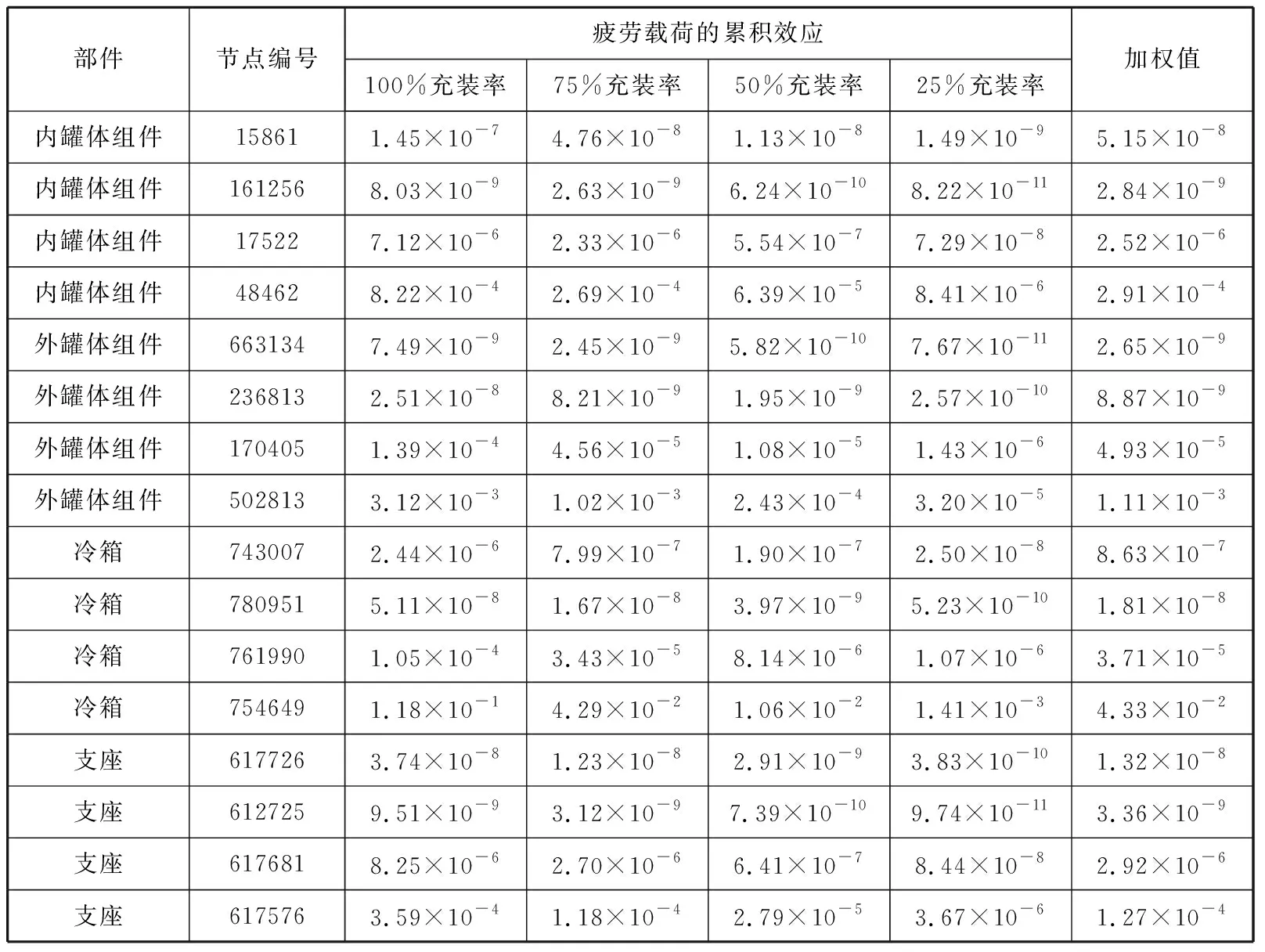

考察各组合工况下的计算结果,识别各部件的最大应力点(即应力热点),并提取应力热点对应的节点编号,以节点编号为评价点计算得到各部件应力热点的第一主应力(S1)和第三主应力(S3),最后取二者中的较大值作为该部件的最大应力值。此外,100%、75%、50%和20%充装率下的热点应力值以100%充装率为基础,分别乘以 1.0、0.8、0.6和0.4之后估算得到,且4种充装率情况的时间占比可根据实际的LNG使用情况确定,若为连续使用情形,可取均分的时间占比权重0.25。根上述计算方法计算出各应力热点的总损伤比,进一步加权(时间占比权重)之后得到累积损伤比。在横向、轴向、竖向组合工况和装卸工况下各得到4个节点,共计16个应力热点。这16个应力热点在3种组合工况下的疲劳载荷的累积效应见表6~表8。

表6 横向组合工况下各充装率对应的疲劳载荷的累积效应

表7 轴向组合工况下各充装率对应的疲劳载荷的累积效应

表8 竖向组合工况下各充装率对应的疲劳载荷的累积效应

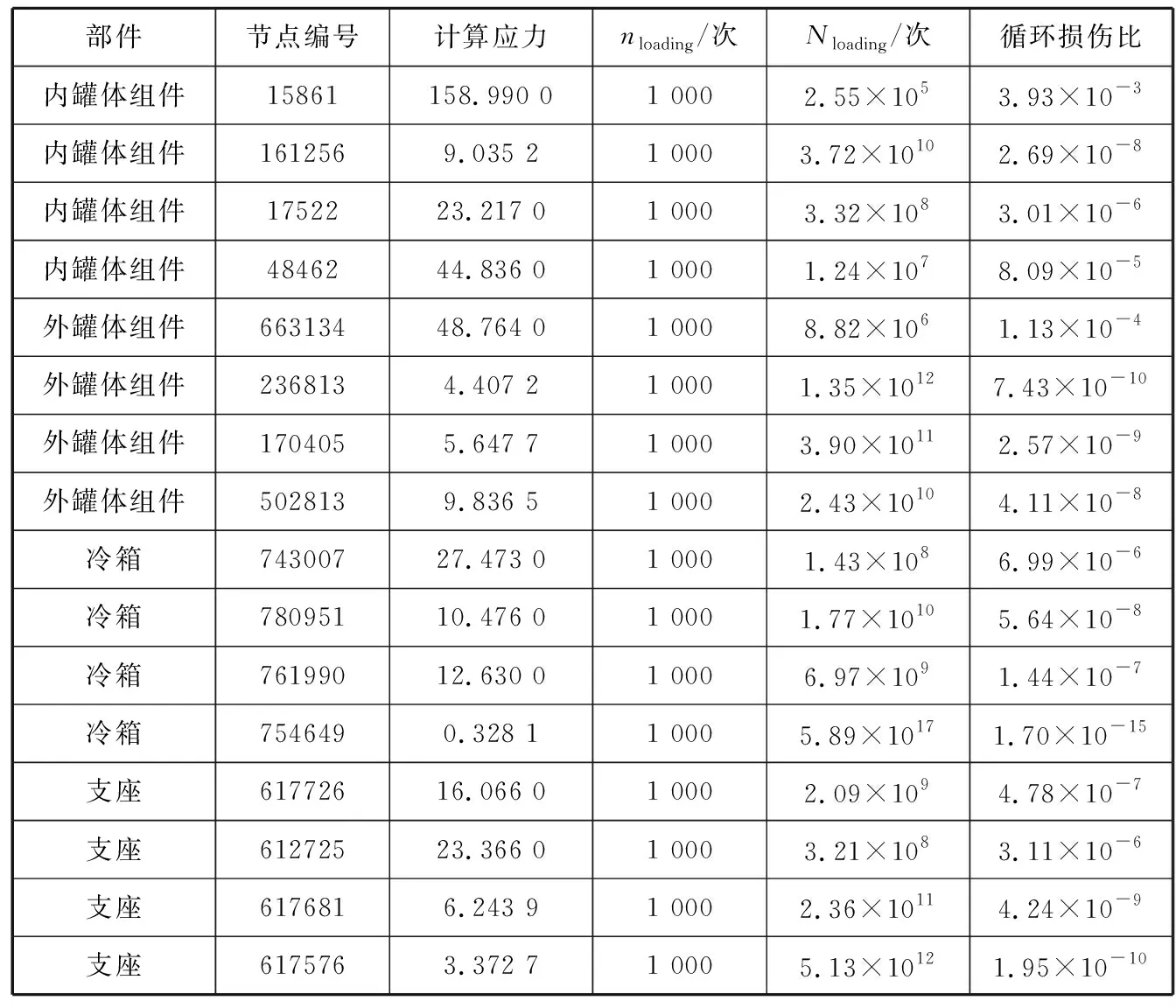

根据S-N曲线计算装卸工况下各应力热点的应力循环次数Nloading,求解出循环损伤比nloading/Nloading(其中nloading为燃料罐使用周期内的平均装卸循环次数,这里取nloading=1 000次),结果见表9。

表9 装卸工况下的装卸循环损伤比计算结果

3.2 实际损伤比

根据船级社规范[11]的规定,疲劳载荷的累积效应需符合

(7)

式(7)中:ni为船舶在运营期间的所有应力水平的应力循环次数;Ni为根据S-N曲线,ni对应的应力水平发生断裂时的循环次数;Cw为累积疲劳损伤比所能允许的最大值,一般取0.1或0.5。

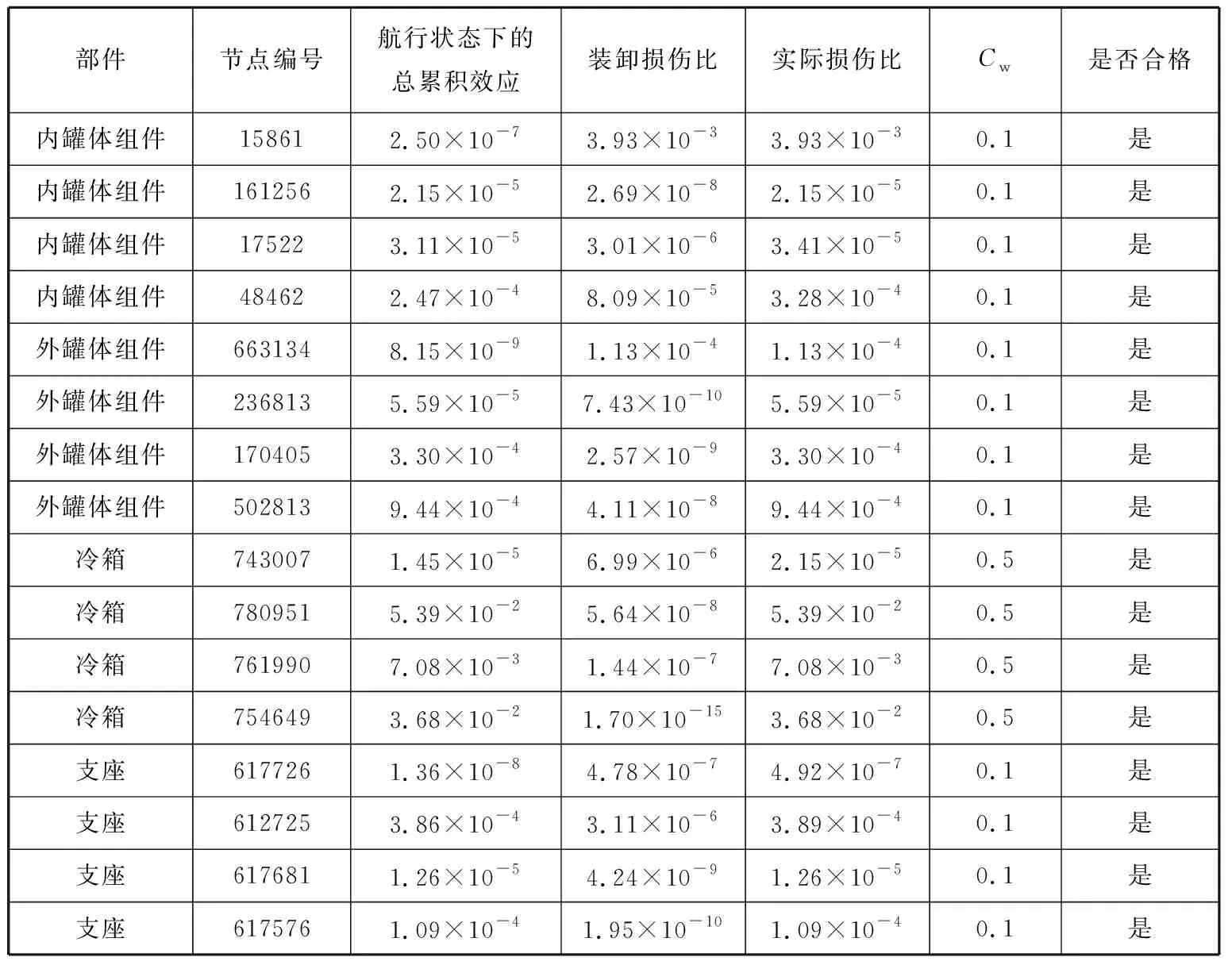

将各应力热点在横向、轴向和竖向等3种组合工况下的疲劳载荷累积效应相加,再乘以非航行时间因子(一般取0.85),得到各应力热点在航行状态下的疲劳载荷总累积效应,结果见表10。

表10 各应力热点在航行状态下的疲劳载荷总累积效应计算结果

对各应力热点在航行状态下的疲劳载荷总累积效应与装卸损伤比进行累加之后得到实际损伤比,若其大于允许的最大累积疲劳损伤比Cw,则可判定疲劳不满足规范的要求,否则满足规范的要求。内罐体组件、外罐体组件和支座允许的Cw取0.1,冷箱允许的Cw取0.5,各部件的疲劳损伤评估结果见表11。

表11 各部件的疲劳损伤评估结果

4 结 语

本文通过对船用LNG燃料罐各主要部件在不同组合工况下的应力热点处的疲劳累积损伤度进行量化分析,主要得到以下结论:

1) 在船舶营运状态下,横向、轴向和垂向组合工况都会对船用LNG燃料罐的部件造成一定的疲劳累积损伤,其中受影响最大的部件是冷箱。装卸工况对外罐体组件、冷箱和支座的疲劳损伤的影响较小,该工况主要影响内罐体组件的疲劳累积损伤度。

2) 该18 m3LNG燃料罐结构设计合理,计算得到的各部件的实际损伤比均小于最大累积疲劳损伤比,且计算公式均取自于CCS的相关规范,能满足CCS的审核要求。

3) 本文提出的燃料罐疲劳计算方法中的计算公式物理意义明确,适用范围广,能简便地计算出不同结构设计和不同设计寿命下的累积疲劳损伤比,且能对约束定义、模型简化、网格划分和载荷施加等给出指导性意见,可供LNG燃料罐的结构设计和安全评估参考。