轴向间距对矿用旋风机旋转失速性能的影响

2023-10-21陈庆光徐延辉张祯江

陈庆光 ,徐延辉 ,张祯江 ,郭 武

(山东科技大学 机械电子工程学院, 山东 青岛 266590)

0 引 言

对旋风机在小流量工况运行可能会出现旋转失速乃至喘振等失稳现象,影响其安全运行[1-2]。两级叶轮之间的轴向间距作为风机的重要结构参数[3],不仅与风机的效率、压升、轴向尺寸相关,而且其对于风机的失速过程也具有重要影响[4]。

失速起始扰动通常具有2 种典型类型:一种是发展缓慢、大尺度“模态型”;另一种是发展迅速、小尺度“突尖型”。MOORE 等[5]建立了压缩系统稳定性模型,该模型得到了使压气机发生旋转失速的模态波。VO 等[6]提出了触发“突尖型”失速起始扰动的先决条件,即泄漏流发生前缘溢流及尾缘反流。然而,由于轴流压气机、风机设计的多样性,现有文献也出现了不同于“模态型”、“突尖型”的失速起始扰动。DELL’ERA 等[7]发现了一种异于“模态型”和“突尖型”的压气机叶根失速起始扰动,且其类型随转速改变而改变。李思敏[8]、PAN 等[9]在一台压气机上发现特征为轴对称、起始于叶根且其形成的失速涡团以较低转速沿周向旋转的失速起始扰动,称其为“局部喘振”。武文倩等[10]试验发现了起始于叶根的新型失速起始扰动并通过数值方法对该压气机进行研究,发现扰动起源于叶根区域,完全失速时失速涡团以45%转子转速旋转。DAY[11]、XU等[12]发现,渐进型旋转失速进入失速状态后,压气机进入部分叶高失速,其全压呈平缓下降;突变型旋转失速进入失速状态后,压气机进入全叶高失速,其全压呈跳跃式下降。HEWKIN-SMITH[13]、孙鹏等[14]研究表明:随着压气机节流,叶顶泄漏流与主流的轴向动量比逐渐增大,泄漏流逐渐溢出前缘,从而导致压气机进入失速状态。文献[15-18]研究了径向涡流与叶顶泄漏流相互作用引发失速的发生机制,发现角区分离并不是触发风机失稳的直接因素,但分离产生的径向涡流造成了叶顶下游堵塞,推动泄漏流溢出前缘,间接触发压气机流动失稳。综上,压气机的失速首发部位主要位于端区:一种由叶尖端区的泄漏流触发,另一种由叶根端区的径向涡流触发。针对叶尖失速,已基于大量研究达成共识,即由“突尖型”失速起始扰动诱发,而关于叶根失速机理的研究还较少,但叶根失速可能同样影响压气机的稳定性。

笔者通过数值模拟不同轴向间距下对旋风机内部的非定常流动,揭示不同轴向间距下风机的失速起始与发展机理,可为优化对旋风机结构及提高其运行稳定性提供参考依据。

1 几何模型与网格划分

笔者以FBCDZ-10-No20 型矿用对旋风机(下文简称风机)为研究对象,其设计工况流量为75 m3/s,前、后级叶片数分别为19、17,轮毂比为0.62,叶顶间隙为2 mm,叶片轴向弦长225 mm,两级叶轮额定转速为980 r/min,图1 为风机结构简图。张永建等[19]研究表明:轴向间距合理的选择范围约为0.3~1.0 倍轴向弦长。据此,笔者选取70、100、140、170 和225 mm 共5 种轴向间距,研究轴向间距的变化对风机失速性能的影响。

图1 对旋风机结构简图Fig.1 Schematic diagram of the contra-rotating fan

将风机全流道划分为4 个计算域,即集流器、一级动叶、二级动叶、扩散器,分别进行网格划分。如图2 所示,经网格无关性验证,就本文所考察的5 种轴向间距,计算域网格数均在6.5×106左右。

图2 网格无关性验证Fig.2 Grid independence verification

2 数值模拟方法

2.1 数值计算方法

采用对逆压梯度流动预测性能良好的SST(Shear Stress Transport)k-ω湍流模型[20],非定常计算时采用隐式双时间步推进法,时间步长设置为0.000 3 s,即在一个时间步内叶轮转过1.8°。

2.2 边界条件设置

分别将风机集流器的进口和扩散器的出口作为计算域进、出口边界,进口给定总压,相对总压值为0;出口采用静压边界条件;假设进口为轴向均匀进气,壁面采用无滑移边界条件;模拟过程中通过逐步提高出口静压的方法逼近失速工况。

2.3 监测点布置

为了探究风机内部的压力脉动规律,在前级叶轮的6 个叶片通道内分别设置了如图3 所示的3 个压力监测点M11、M12 和M13,它们沿轴向、径向分别位于叶根50%轴向弦长截面的10%、50%和90%叶高处,沿周向位于相邻两叶片的中间截面。在后级叶轮的6 个叶片通道内也分别设置了3 个监测点M21、M22 和M23,相对位置与前级相同。

图3 前级叶轮通道内监测点的布置Fig.3 Monitoring points arrangement in the front impeller

3 计算结果分析

3.1 轴向间距对于风机全压特性的影响

图4 所示为不同轴向间距时的风机全压特性曲线,图中曲线上的椭圆标记点为失速起始点。

图4 全压特性曲线Fig.4 Performance curves of total pressure

从图4 可以看出,当流量大于62.5 m3/s 时,风机的全压随着轴向间距的增大而增大;当流量小于62.5 m3/s 时,特性曲线随轴向间距的变化规律出现差异,对于较小的两种间距,近失速点处的全压并非峰值,到达完全失速阶段全压仅出现轻微、缓慢下降;而对于较大的3 种间距,全压上升至最高点后会急剧下降。而且随着轴向间距的增大,风机的失速临界流量逐渐增大,当轴向间距增至170 mm 后,轴向间距对于失速起始流量的影响已很小,轴向间距为170 mm 与225 mm 时的失速起始流量基本重合。据此可以推断,轴向间距对风机的失速性能可能具有显著影响。

3.2 不同轴向间距下的风机失速过程

3.2.1 轴向间距70 mm

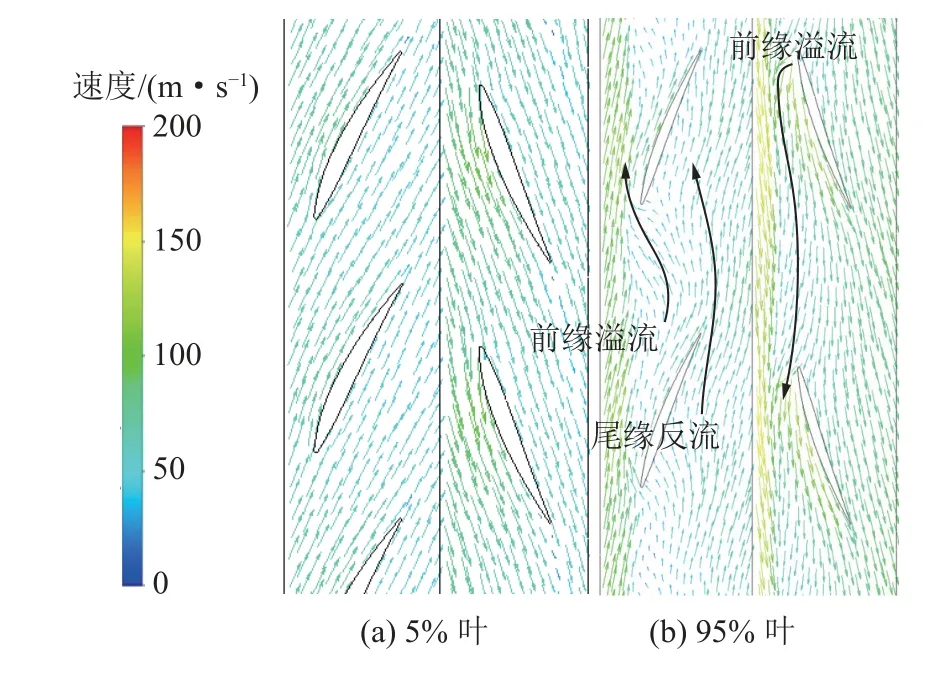

图5 为近失速工况两级叶轮不同叶高截面的速度矢量,图6 为近失速工况两级叶轮叶顶流线及不同轴向截面的静熵云图。由图5a 可知,两级叶根通道流动状况较好,并未出现明显的流动分离。如图5b 及图6 所示,前级叶顶泄漏流出现明显的前缘溢流及尾缘反流,前缘溢出的流体使吸力面前缘附近的熵值增大,部分溢出流体在主流的带动下沿通道向下游发展,但在尾缘附近受到强逆压梯度的影响,出现明显的反流,反流涌向相邻叶片的压力面前缘,导致该区域流动损失增大;而此时,后级仅出现轻微的前缘溢流,且其流线扭曲程度不及前级,所以整体流动损失略低于前级。结合文献[21],此间距下风机的失速起始扰动类型属于“突尖型”,与VO 等[6]提出的失速起始扰动特征相吻合。

图5 不同叶高截面的速度矢量Fig.5 Velocity vectors at different spanwise sections

图7 为失速发展及完全失速阶段不同时刻两级叶轮轴向截面(z=1.85 m 和z=1.65 m)的静熵分布,两个轴向截面分别位于前、后级叶轮的50%轴向弦长处,截面静熵分布能够更好地反映所在级的流动损失情况。如图7a、图7c 所示,两级叶顶区域均产生了整周的高熵区,此时流动损失较小,通道的绝大部分叶高依然能够正常流动。如图7b、图7d 所示,在完全失速阶段,两级各通道叶顶流场进一步恶化,高熵区已沿径向自叶顶延伸至约70%叶高处,相比之下,前级高熵区较大且分布更加不均,该间距下风机维持此状态进入多涡团部分叶高失速。

图8 为完全失速阶段两级叶轮相同时刻不同叶高截面的轴向速度云图。由于风机模型的轴线与z轴重合但进气方向与z轴相反,所以反流区的速度值为正值。由图可知,两级叶顶区域几乎完全被堵塞,由叶顶泄漏流引发的反流占据了各通道70%叶高以上区域,且反流区的速度随着叶高的降低而减小,即堵塞随叶高降低而减轻。各通道70%叶高以下区域流动正常,已基本不受失速涡团的影响。

图8 不同叶高截面的轴向速度Fig.8 Axial velocity at different spanwise sections

图9 为两级叶轮各监测点处的静压随时间的变化情况,图中横坐标单位为叶轮旋转周期,为使压力信号便于观察,将所得数据适当平移,下文此类图的处理方式与此相同。由图可知,轴向间距为70 mm时,“突尖型”失速起始扰动首先出现于前级叶顶区域,经过0.25 T 后,后级叶顶也出现失速起始扰动,且前级各监测点的压力脉动程度强于后级对应点,这是因为后级流场的失速起始扰动是在前级扰动诱发下产生的,这也解释了图5 中为何后级仅出现轻微前缘溢流现象。另外,从径向上看,完全失速阶段两级叶顶监测点的压力脉动程度均更加剧烈,而叶中及叶根监测点的扰动程度次之,这表明失速涡团先、后产生于两级叶顶区域,并对叶中区域产生轻微影响,与图8 相一致。

图9 监测点静压随时间的变化Fig.9 Time-variation of static pressure at monitoring points

轴向间距为100 mm 时风机的失速过程与70 mm 间距时基本一致,不同的是100 mm 间距时风机前级在7.9 T 便进入失速,且由于两级之间轴向间距的增大,动-动干涉效应减弱,使前级产生的失速起始扰动需要更长时间(0.6 T)才能传播至后级。另外,两级叶顶反流区沿径向的影响范围也有所减小,即自叶顶影响至约80%叶高处,80%叶高以下区域基本不受失速涡团的影响。

3.2.2 轴向间距140 mm

图10 为近失速工况两级叶轮不同叶高截面的速度矢量图。由图10a 可知,后级叶根区域出现较大范围的流动分离,分离起始点接近叶片尾缘,沿周向的影响范围约占各通道的1/3,此时分离造成尾缘局部区域堵塞,分离损失较小;前级叶根区域的流动状态较好。由图10b 可知,前级叶顶区域依然存在因小部分泄漏流引起的前缘溢流,大部分泄漏流随主流顺利流出通道,从而引起前级前缘叶顶仅发生轻微堵塞,同样在主流的推动下,此时尾缘反流现象已不明显;后级叶顶整体流动状态较好。

图10 不同叶高截面的速度矢量Fig.10 Velocity vectors at different spanwise sections

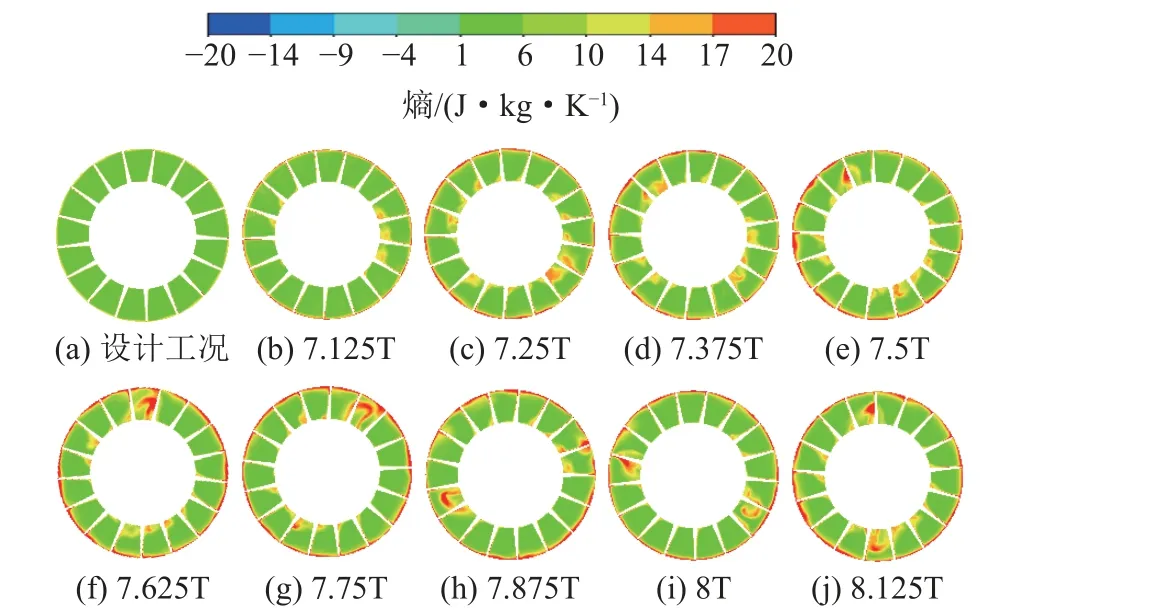

图11、图12 分别给出失速发展及完全失速阶段不同时刻前、后级轴向截面(z=1.85 m、z=1.60 m)的静熵云图。由图11a、图12a 可知,在设计流量下,两级叶轮叶顶区域均存在因泄漏流引起的局部损失区,其他区域流动顺畅。如图12b 所示,随着风机运转至近失速工况,因受失速起始扰动的影响,后级某几个通道叶根吸力面尾缘产生了径向涡流,引起叶根出现两个对立的高熵区,各占3 个流道。如图12c—图12h 所示,后级各通道叶根的径向涡流沿径向逐渐增强,两个对立的高熵区不断卷吸其他流道的低能流体,从而发展壮大,此时失速涡团已见雏形。如图12h—图12j 所示,失速涡团雏形发展成为2 个成熟的失速涡团,其分别占据约2 个叶片通道的80%叶高以下区域,其他流道流动有所恢复。如图11b所示,近失速工况前级叶顶区域的泄漏流动稍有增强,使得前级叶顶整周的高损失区稍有扩大。如图11c 所示,前级叶顶区域整周高熵区继续扩展,影响范围已自叶顶扩展至约90%叶高处,但其影响范围相比较小两种间距再次减小,究其原因可能是轴向间距的增大,引起后级叶根流动分离加重,使后级叶根出现堵塞,从而迫使气流通过叶顶区域流出通道,加速了叶顶气流速度,减轻了叶顶区域负荷,使得完全失速阶段的叶顶高熵区减小,风机维持此状态进入完全失速阶段。

图11 前级叶轮的静熵分布Fig.11 Static entropy distribution in the front impeller

图12 后级叶轮的静熵分布Fig.12 Static entropy distribution in the rear impeller

图13 为完全失速阶段两级叶轮同一时刻不同叶高截面的轴向速度分布,由图13i—图13d 可知,2个对立的反流区随着叶高的增加,强度、范围逐渐减小,在通道80%叶高以上区域受叶根两个失速涡团的影响已十分轻微。由图13a—图13c 可知,叶顶区域由泄漏流引起的前级反流区随叶高降低,不断减小,在90%叶高左右消失。叶根与叶顶的反流区并未产生交汇,此间距下风机进入部分叶高双涡团失速,即失速涡团数为2 个但并未占据全叶高。

图13 不同叶高截面的轴向速度Fig.13 Axial velocity at different spanwise sections

图14 为两级叶轮各监测点的静压随时间的变化情况。由图14 可知,在风机旋转至7.25 T 时后级叶根首先出现失速起始扰动,而后经过0.75 T,前级叶顶区域也出现失速起始扰动,该扰动比后级叶顶的脉动紊乱,原因在于前级叶顶各流道均存在失速扰动,而后级失速扰动仅出现在4 个流道。前级叶中及叶根的脉动幅值明显比100 mm 间距时小,原因在于叶顶失速涡团的影响范围已缩减为叶顶至90%叶高,其对于叶中区域的影响已经很小。结合图10,前级叶顶失速起始扰动的特征仅符合VO 等[6]提出的前缘溢流条件,但并未出现尾缘反流,表明此时前级叶顶的失速起始扰动已十分微弱,不足以形成完整的“突尖型”失速起始扰动。由图14b 可知,从径向上看,后级不同叶高监测点均能监测到失速涡团的存在且脉动幅值自叶根至叶顶逐渐减小,叶顶区域已非常小,说明此间距下后级叶根区域首先出现失速起始扰动,并逐渐影响至叶顶区域,结合扰动特点以及流场情况,该失速起始扰动特征与文献[9]提出的“局部喘振型”失速起始扰动的特征相符。

3.2.3 轴向间距170 mm

图15 为近失速工况两级叶轮不同叶高截面的速度矢量。由图15a 可知,后级叶根吸力面尾缘区域出现失速起始扰动,并伴有角区分离,此时分离起始点已前移至后级叶中弦长附近且沿周向的分离影响范围已占据各通道的2/3。此分离会造成低能流体在叶根区域堆积,而后又在强逆压梯度和离心力的作用下,形成沿吸力面尾缘上升的径向涡流;而前级叶片通道内的流动整体较为通畅。由图15b 可知,两级叶顶区域均未出现失速起始扰动,原因与140 mm间距类似,但此时后级叶根的分离更加严重,使叶顶流动得到充分改善,流速加快。

图15 不同叶高截面的速度矢量Fig.15 Velocity vectors at different spanwise sections

由于此时轴向间距较大,动-动干涉效应较弱,失速起始扰动仅在后级叶根区域产生,已无法影响至前级,因此成熟失速涡团仅在后级形成,其形成过程基本与140 mm 间距时后级的情况类似,所不同的是,140 mm 间距时成熟失速涡团数目为2 个;而170 mm 间距时成熟失速涡团仅有1 个。图16 给出完全失速阶段两级叶轮相同时刻不同叶高截面的轴向速度图。由图16a—图16e 可知,由径向涡流导致的级间反流随着叶高的增大,逐渐减弱,在通道90%叶高以上区域受失速涡团的影响已经较小。由图16e—图16f 可知,随着叶高的增加,由泄漏流引起的反流区不断增大,两种不同成因的反流区在叶顶交汇,使得风机进入全叶高单涡团失速,即失速涡团数目为1 个且其占据全叶高。

图16 不同叶高截面的轴向速度Fig.16 Axial velocity at different spanwise sections

轴向间距为170 mm 时,风机后级监测点显示的失速起始扰动特征与140 mm 间距时基本一致,但后级整体进入失速的时间再次缩短,即在第7 T 开始便进入失速,且失速起始扰动仅出现在后级。由图15a和图16 推断,间距为170 mm 时,失速起始扰动的类型仍为“局部喘振型”,此间距下前级已基本不受后级失速涡团的影响。因此,结合图4 和计算结果可得,将轴向间距增至225 mm 时,其失速过程与170 mm间距类似。

3.3 轴向间距对失速起始扰动类型的影响

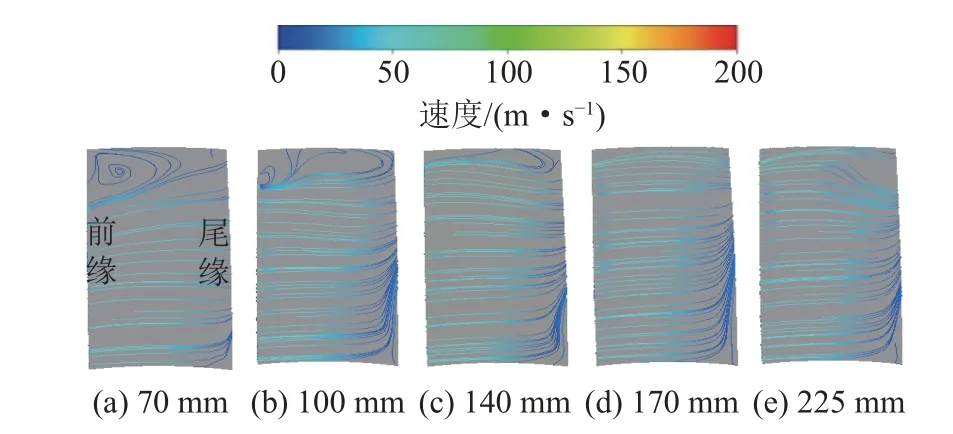

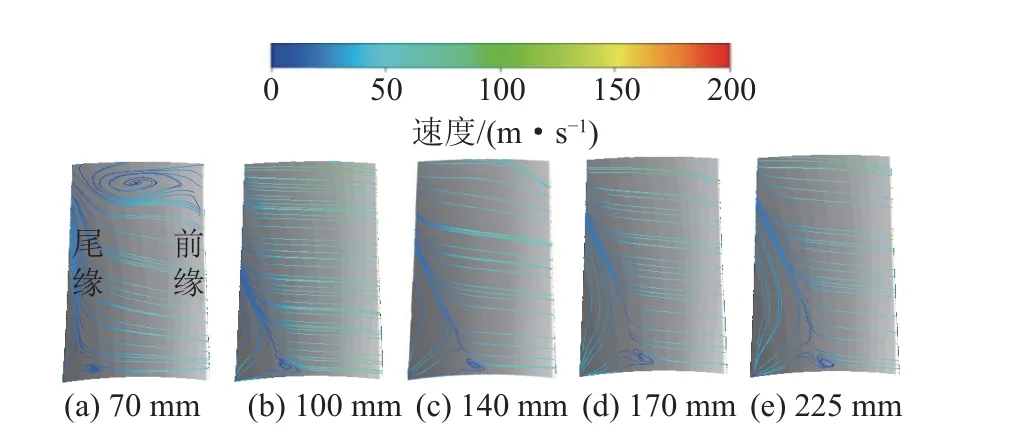

图17、图18 分别为失速起始时刻两级叶片吸力面的流线分布。由图17 可见,随着轴向间距的增大,前级叶顶由“突尖型”失速起始扰动引起的堵塞逐渐减轻,最终仅存在局部叶顶泄漏流动,几乎无明显堵塞;前级均存在轻微的尾缘分离,引起的分离损失很小,该分离对失速的影响也很小。由图18 可知,随着轴向间距的增大,后级叶根由角区分离引起的堵塞逐渐加重,当间距增至170 mm 时,分离起始点及分离高度基本保持稳定;后级叶顶仅在70 mm 间距时存在泄漏流引起的反流区,其余间距下泄漏流基本能够顺利流出通道,但在前缘流速较慢。综上所述,随着轴向间距的增大,前级叶顶区域的“突尖型”失速起始扰动逐渐减弱,当其不再形成堵塞区时,失速起始扰动类型将发生转变,即由两级叶顶泄漏流诱发的“突尖型”转变为后级叶根径向涡流诱发的“局部喘振型”。

图17 前级叶片吸力面流线Fig.17 Streamlines on suction surface of the front impeller

图18 后级叶片吸力面流线Fig.18 Streamlines on suction surface of the rear impeller

4 结 论

1)轴向间距对风机失速起始扰动具有显著影响。当轴向间距为70 mm 时,失速起始扰动首发于前级叶顶,并逐渐发展至后级,而随着轴向间距的增大,其对后级的影响程度逐渐减弱。当间距增至140 mm时,失速起始扰动首发于后级叶根,前级叶顶扰动导致的堵塞已很小,当间距增至170 mm 时,前级叶顶已基本没有堵塞。

2)轴向间距影响失速起始扰动的类型。随着轴向间距的增大,两级叶顶区域由泄漏流引起的堵塞逐渐减弱,后级叶根区域由角区分离引起的堵塞逐渐增强;两级叶顶泄漏流对失速过程的影响逐渐减弱,后级叶根吸力面的径向涡流逐渐占据主导地位,失速起始扰动逐渐向后级迁移,扰动类型也由前级泄漏流诱发的“突尖型”转变为由后级角区分离诱发的“局部喘振型”。

3)轴向间距影响叶片通道内失速涡团的类型。当轴向间距为70、100、140 mm 时,失速涡团类型为多涡团部分叶高失速,而当轴向间距为170、225 mm时,失速涡团类型则为单涡团全叶高失速。