侏罗系地层巷道淋水顶板破坏机理及治理研究

2023-10-21李学彬谷群涛温国惠孙兆冰朱建平陈明虎周玉颖

李学彬 ,谷群涛 ,温国惠 ,孙兆冰 ,朱建平 ,陈明虎 ,周玉颖

(1.华北科技学院 安全工程学院, 河北 廊坊 065201;2.内蒙古双欣矿业有限责任公司, 内蒙古 鄂尔多斯 016299)

0 引 言

我国西部地区煤层多处于侏罗系、白垩系地层[1-3],地层成岩时间较晚,岩性以砂质泥岩、泥岩为主,水平层理发育显著,具有易软化、胶结能力差、富含水等特点[4-5],受到采掘扰动后,围岩变形程度大、变速度快的特点[6],部分矿井主采煤层顶板存在低层位弱富水软岩,巷道掘进过程容易出现巷道顶板尤其顶板锚索孔淋水,围岩迅速劣化[7],进而造成顶板围岩强度降低、裂隙贯通和锚索脱锚等问题[8-9],致使巷道冒顶、片帮底鼓等工程事故或灾害频繁发生[10-11],严重影响西部煤炭资源绿色开采。

吴学明等[12]在煤矿斜井及巷道支护过程中揭露弱富水软岩夹层某些特殊的工程性质,提出软岩水理性是解决软岩层开挖问题的关键;张嘉凡等[13]通过陕北矿区红砂岩水理力学测试和SEM 分析,认为亲水矿物溶解与弱胶结结构破坏的耦合作用,导致了红砂岩特殊的宏观水理特性改变;朱珍德等[14]通过研究发现淋水顶板的水-岩作用是一种由顶板岩石微观结构变化导致其宏观力学特性改变的过程,认为这种复杂作用的微观演化过程是围岩变形破坏的关键;姚强岭等[15]从微观及宏观上探究了富水煤层顶板失稳机理,在水流作用下顶板微结构裂隙发育,而顶板围岩吸水后易膨胀,进而产生崩解破坏,同时也降低了支护结构承载性能,导致巷道顶板失稳;赵增辉等[16]建立水环境-非均匀地压联合作用下弱胶结围岩系统力学模型,推演了水环境和非均匀应力场对围岩塑性区范围扩展的影响;谭云亮等[17]分析弱胶结软岩巷道围岩破坏特征,揭示弱胶结软岩巷道顶板破坏失稳机理,提出弱胶结软岩高预紧力下锚杆-围岩变形协同机理;蔡金龙等[18]针对弱胶结软岩的力学强度低、遇水泥化等特性和巷道冒顶、片帮等问题,提出了锚网喷索梁与围岩注浆的联合支护方案,控制围岩变形。很多学者基于西部弱胶结软岩开展了理论计算和数值模拟分析[19-22],为西部软岩矿井巷道围岩控制提供了参考。

弱胶结软岩巷道淋水主要表现为顶板锚索孔淋水,大部分研究从静水压力下岩石遇水物理软化角度出发,而很少从动水压力下围岩渗流冲刷等力学作用角度进行研究。本文以内蒙古双欣矿业股份有限公司杨家村煤矿414106 辅助运输巷淋水顶板为研究背景,分析巷道顶板岩层矿物成分和水理性质,结合岩溶塌陷形成机理,分析了淋水顶板锚索孔围岩破坏发展规律和治水加固方法,设计并验证了高预紧力长锚索补强与封孔注浆相结合的锚封注一体化治理方案,为西部弱胶结软岩巷道淋水顶板治理控制提供参考。

1 工程背景

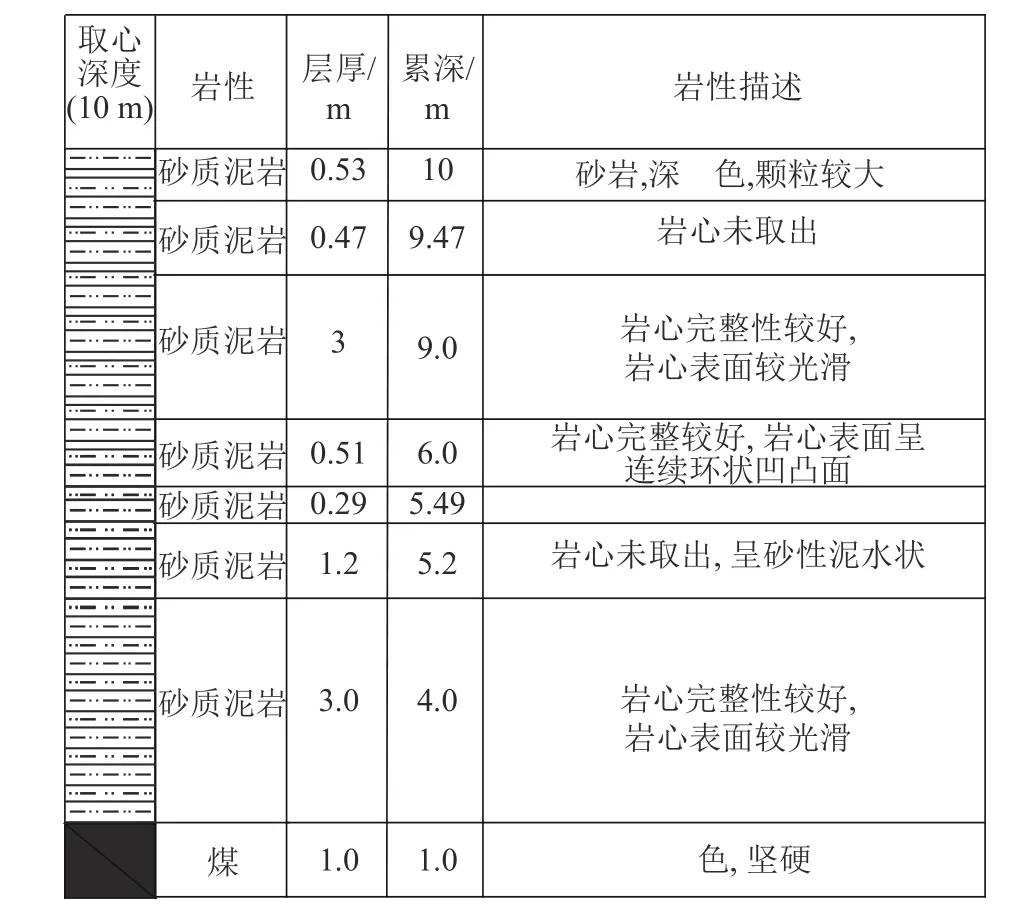

杨家村煤矿414106 辅助运输巷位于4-1 煤层中,埋深为106.93~179.17 m,4 煤层厚度为5.07~6.25 m,平均厚度5.8 m,硬度系数f=2,煤质较坚硬,顶底板各留0.5~1.0 m 煤体做伪顶和伪底,以减少巷道工程对顶板砂质泥岩和底板粉砂岩的扰动。通过顶板钻孔取心可知巷道顶板围岩柱状如图1 所示,直接顶为砂质泥岩,岩层层理发育明显,顶板弱含水层段位于距顶板围岩壁5~5.2 m 范围内,以锚索孔淋水形式涌入巷道空间内。414106 辅运巷原支护形式为锚网索支护形式,顶板锚索间排距1 800 mm×2 000 mm,锚索规格为ø17.8 mm×5 200 mm;顶锚杆间排距900 mm×1 000 mm,锚杆规格为ø20 mm×2 400 mm的左旋预应力树脂锚杆,帮部锚杆采用规格ø16 mm×1 800 mm 的全螺纹钢树脂锚杆。

图1 顶板钻孔柱状Fig.1 Histogram of drilling holes in roof

414106 运输巷1 117~1 171 m 段大部分中部锚索孔呈现线状淋水形态,顶板弯曲下沉明显,局部锚索失效,通过矿压监测可知,顶板浅部离层达120 mm,深部离层达80 mm,底板积水明显(图2)。

2 巷道顶板围岩物理力学性质测试

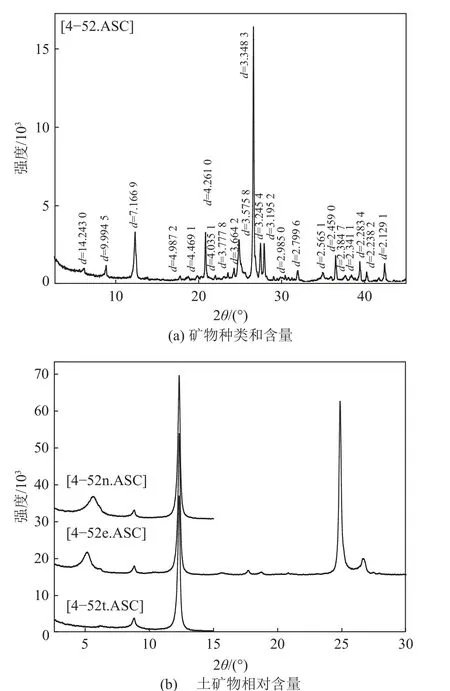

2.1 矿物成分分析

通过现场钻孔取样,采用D/MAX2500 型X 射线衍射仪,对顶板砂质泥岩中的矿物种类与含量以及黏土矿物相对含量进行分析,如图3 所示( [4-52n.ASC]、[4-52e.ASC]、[4-52t.ASC]分别为不同晶片。[4-52n.ASC]:自然片,自然(室温)状态下干燥;[4-52e.ASC]:乙二醇,60 ℃烘箱中乙二醇蒸气饱和7.5 h;[4-52t.ASC]:高温片,在550 ℃持续2.5 h,衍射图中最上面是N 片,中间是E 片,下面是T 片),试验结果表明:矿物种类包含石英约占55%,钾长石约占10%,钠长石约占11.9%,菱铁矿约占5.7%,黏土矿物占17.4%;黏土矿物含量中包括蒙脱石约占14%,伊利石约占5%,高岭石约占73%,绿泥石约占8%。其中,高岭石和蒙脱石均具有较强的吸水性和遇水软化的特性,所以,顶板砂质泥岩具有弱胶结软岩的力学特性,应尽量减少顶板围岩与水接触,阻止围岩裂隙发育。

图3 X 射线衍射图谱Fig.3 X-ray diffraction pattern

2.2 岩石水理试验分析

采用TW-3 000 微机控制电液伺服岩石三轴试验机研究干燥状态、自然状态与饱和状态下砂质泥岩的力学特性,分别进行三轴压缩试验、单轴压缩试验与劈裂试验,每种试验共18 组,一共54 组试件,得到各状态下岩石试件的物理力学参数,见表1。

表1 试件水理试验物理参数Table 1 Physical parameters of the water test of the specimen

随着试件含水率的提高,试件强度呈现明显降低,试件强度软化系数为0.162,同时,从外观可以看出,试件胶结性能较差,在饱水条件下出现试件表面矿物质容易脱落。

3 淋水区巷道顶板围岩控制理论

巷道顶板围岩是以砂质泥岩、粉砂岩、细粒砂岩为主的弱富含水层,在伪顶煤层和砂质泥岩底部完整岩层等隔水层作用下,维持水压平衡即初始应力场与运移于顶板围岩渗流场处于一种相对静止的动态平衡之中。当煤巷开挖后,改变了顶板围岩的应力场,顶板围岩发生明显的离层变形破坏,不仅增加原生裂隙的宽度和长度,同时又在岩体内部产生新的裂隙,进而提高了顶板围岩的渗透性能。

3.1 淋水顶板围岩破坏理论

顶板锚索孔将顶板围岩锚固范围内的横向裂隙贯通,顶板裂隙水持续从锚索孔流出,并发生物理弱化作用(遇水软化)和渗流冲刷等力学作用,导致顶板围岩发生具有一定时效性的变形破坏,表现在:①地下水对裂隙结构面的物理弱化作用,随着围岩岩体含水量的增加,裂隙结构面的力学变形过程整体上发生由弹性向塑性的转化,逐渐减弱裂隙岩体的物理力学性质;②地下水通过力学作用,实现对围岩结构面的扩展,其形式表现为静水压力和动水压力两种。

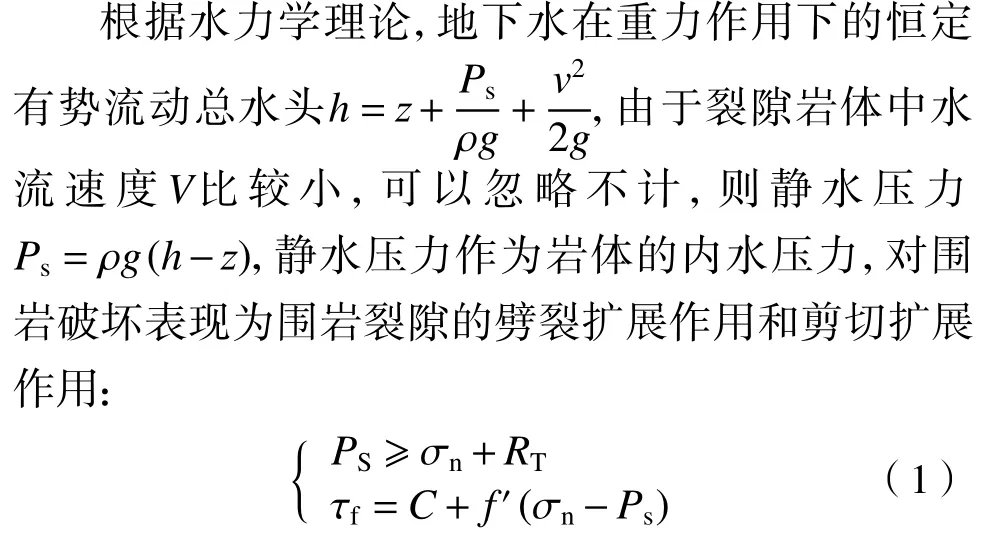

3.1.1 静水压力破坏分析

其中,RT为裂隙结构面的抗拉强度; σn为裂隙结构面法向应力; τf为裂隙结构面的剪切强度;C为裂隙结构面的黏聚力;f′为摩擦因数,与裂隙结构面的内摩擦角φ 有 关,f′=tgφ。

遇水软化作用降低了裂隙结构面的有效法向应力 σn和抗拉强度RT,有利于裂隙结构面的张性扩展,同时,削弱了裂隙结构面的黏聚力C和内摩擦角值 φ,造成裂隙结构面的剪性扩张。随着时间延长,裂隙结构面物理软化作用的不断强化,同时,季节性降水不断改变顶板围岩静水压力,都导致岩体内裂隙结构面不断扩展,进一步破坏顶板围岩的完整性。

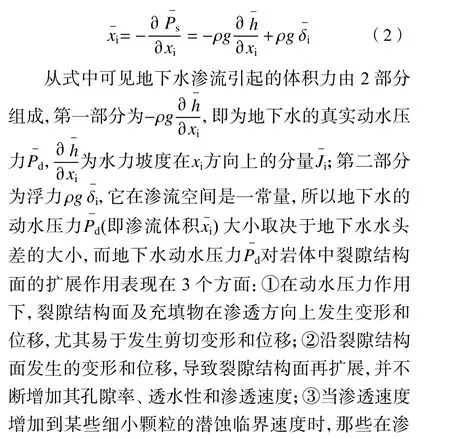

3.1.2 动水压力破坏分析

根据流体力学平衡原理,地下水渗流将引起体积力:

3.2 顶板锚索孔围岩破坏机理分析

顶板锚索孔将顶板围岩锚固范围内的横向裂隙贯通,顶板裂隙水持续从锚索孔流出,并发生物理弱化作用(遇水软化)和渗流冲刷等力学作用,导致顶板围岩发生具有一定时效性的变形破坏,表现在:①地下水对裂隙结构面的物理弱化作用,随着围岩岩体含水量的增加,裂隙结构面的力学变形过程整体上发生由弹性向塑性的转化,逐渐地减弱裂隙岩体的物理力学性质;②地下水通过力学作用,实现对围岩结构面的扩展。

结合顶板钻孔窥视结果(图4)和岩溶塌陷形成机理,分析顶板锚索孔壁围岩破坏的发展规律如下。

图4 顶板钻孔破坏窥视Fig.4 Peek view of top plate drilling damage

1)在一定水头压力差作用下形成的渗流场,同时弱含水层围岩胶结程度比较差,在渗透压力作用下使弱富含水层钻孔围岩颗粒发生变位-尤其是水平和斜向渗流潜蚀破坏。

2)软岩钻孔围岩渗流在钻孔壁封闭水膜,封闭水膜对钻孔边界围岩产生中真空压差,对钻孔壁产生微观的内掏扩容和宏观的外压变形即吸蚀扩容破坏,水膜厚度与吸蚀扩容作用、钻孔围岩裂隙发育程度呈正比。

3)随着钻孔围裂隙发育度加大和孔内水流增大,逐步形成较大的冲刷水流,而水流冲刷作用对钻孔边界围岩产生胀缩-崩解破坏。

4)在上覆岩层荷载和邻近动压荷载作用下钻孔围岩发生变形破坏从而释放围岩应力,进一步加快了弱胶结围岩内部裂纹发育,导致顶板围岩破坏程度加剧,尤其在顶板煤岩界面出现较为明显的离层现象,如图5 所示。

5)随着顶板围岩裂隙发育速度和变形破坏范围的进一步加大,锚索锚固段黏结处围岩逐步破坏,锚索锚固力逐步降低,同时顶板围岩裂隙弱化和离层现象加重,又受到回采动压的扰动影响,容易产生冒顶灾害。

弱胶结软岩巷道淋水区钻孔围岩破坏呈现逐步加速的过程,由初期渗流潜蚀单一破坏逐步发展到渗流潜蚀、真空吸蚀、冲刷潜蚀等多种破坏复合作用,锚索孔围岩破坏范围逐步扩大直至顶板锚固范围内围岩裂隙相互贯通破坏。

3.3 顶板钻孔围岩治水加固机理分析

巷道开挖后造成顶板围岩应力降低后围岩裂隙隙宽变大,而施加一定预应力支护后围岩应力提高后围岩裂隙隙宽变小,同时在围岩裂隙填充注浆材料,也可以明显降低裂隙隙宽,进而降低了顶板围岩渗透系数,达到治水加固的效果。

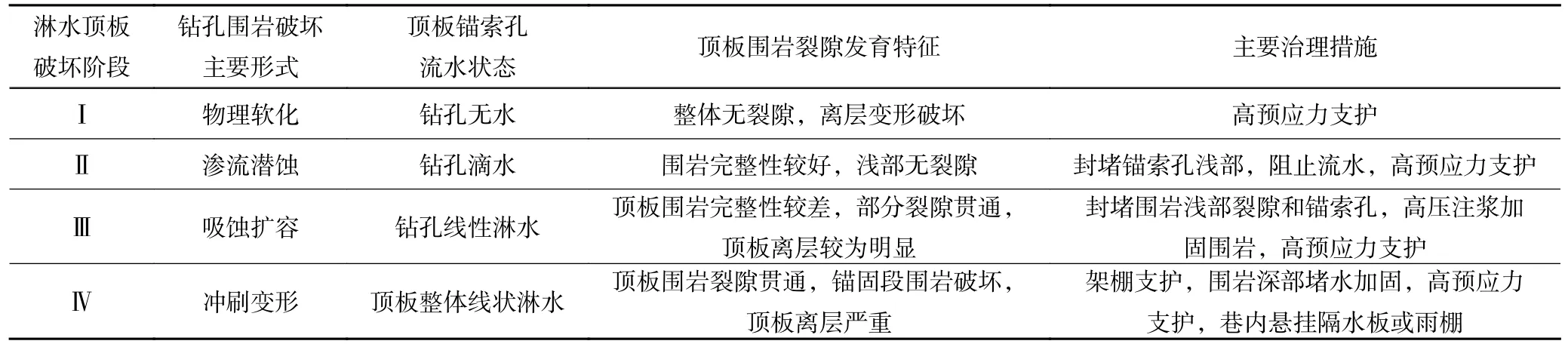

结合巷道顶板淋水状态和钻孔围岩破坏发展过程,分为4 个不同阶段:

1) Ⅰ阶段:顶板锚索孔无淋水状态或轻微滴水,钻孔围岩主要破坏形式为顶板围岩离层和弱富水层物理软化,顶板裂隙较少,围岩较为完整。可以通过改善顶板应力状态,达到降低顶板围岩透水性能的目的,如提高锚索预紧力或者补打高预应力锚索提高锚固区围岩的应力状态。

2) Ⅱ阶段:顶板锚索孔呈现滴水状态或不连续线性淋水状态,钻孔围岩主要破坏形式为弱富水区物理软化、渗流潜蚀和较轻的吸蚀扩容,钻孔弱富水区围岩裂隙逐步发育,而隔水层区域钻孔围岩完整性比较好。可以通过改善顶板应力状态和封堵主要流水通道,达到减少顶板围岩透水性能的目的,如补打高预应力锚索提高锚固区围岩的应力状态,通过封堵锚索孔浅部区域,阻断锚索孔渗水,阻止锚索孔围岩的渗流潜蚀和吸蚀扩容破坏。

3) Ⅲ阶段:顶板区域局部淋水,锚索孔呈现线性连续淋水状态,钻孔围岩主要破坏形式为弱富水区物理软化、渗流潜蚀、吸蚀扩容和冲刷破坏,顶板围岩完整性较差,钻孔围岩破坏范围扩大,部分相邻钻孔围岩渗水通道相互贯通,隔水层尤其是煤层与直接顶软岩逐步分离,离层现象逐渐明显。可以通过改善顶板应力状态和封堵流水通道,达到减少顶板围岩透水性能的目的,如首先封堵顶板围岩浅部裂隙,之后高压注浆填充围岩深部裂隙和锚索孔自由段环形空间,进一步对锚索施加高预应力,改善顶板锚固区围岩的应力状态,降低顶板围岩裂隙隙宽和透水系数,提高顶板围岩稳定性。

3)Ⅳ 阶段:顶板整体淋水,锚索孔和围岩均呈现线性淋水状态,钻孔围岩主要破坏形式为渗流潜蚀、吸蚀扩容和冲刷破坏,顶板围岩大部分破坏,相邻钻孔围岩裂隙完全贯通,出现较为严重的离层现象,顶板弯曲或网兜现象明显,大部分锚固段围岩弱化或破坏,锚索锚固力明显降低,甚至出现锚索脱落现象。需要及时封闭巷道淋水段,实施全面断面架棚支护,通过专用堵水材料对顶板围岩进行注浆封堵,之后再施加高预应力补强锚索支护,改善围岩应力状态,同时通过顶板悬挂挡水板将淋水转移至巷帮,以减少对巷道人员和设备影响。

综上所述,巷道淋水顶板破坏发展四阶段的指标参数和主要治理措施见表2。

表2 淋水顶板破坏发展阶段对比Table 2 Comparison of development stages of roof water spray damage

4 淋水顶板治理方案设计与应用

4.1 顶板加固原则分析

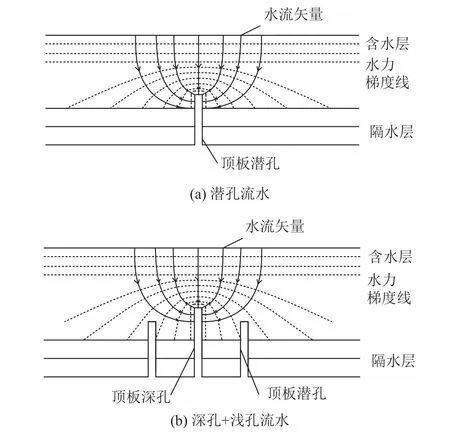

根据上述理论分析,414106 运输巷1 117~1 171 m段属于顶板淋水破坏阶段Ⅲ阶段,需要对巷道顶板围岩采取封孔堵水、注浆加固和高预应力支护的治理措施,结合矿井治理水的经验,采取“深孔疏水+浅部封水+深部加固+高预应力支护”原则:

1)深孔疏水原则。①在顶板深部原岩区施工一个深度明显大于原锚索孔深度的锚索孔(即自由段深度大于顶板裂隙发育区),在更强水力梯度差作用下将顶板水流吸引至新锚索孔,原锚索孔淋水量减少甚至停止,如图6 所示。②锚索封孔塞设置疏水通道(注浆管)[23-24],及时排出锚索孔内流水,防止锚索孔水流带压积聚,影响封孔段内材料硬化,固结锚索孔围岩壁和锚索杆体;③对原钻孔或者托盘周边采取一定封堵措施,防止注浆时锚索孔出现跑浆现象。④对原钻孔或者托盘周边采取一定封堵措施,防止注浆时锚索孔出现跑浆现象。

图6 顶板钻孔疏水示意Fig.6 Schematic diagram of the top plate drilling hydrophobic

2)封水原则:封孔段材料硬化后,通过注浆管(原排水管)注入堵水材料(水泥+水玻璃双液浆或化学浆),封闭钻孔周边联通裂隙或原锚索孔,阻断巷道顶板淋水通道。

3)高压注浆加固原则:随着注浆压力增加,浆液逐步充填围岩深部裂隙和锚索孔自由段环形空间,随着注浆范围不断扩大,实现加固围岩和全长或加长锚固的耦合支护效果。

4)高预应力原则:施加高强度预应力支护,提高锚索预紧力值。

4.2 巷道淋水顶板治理方案设计与施工

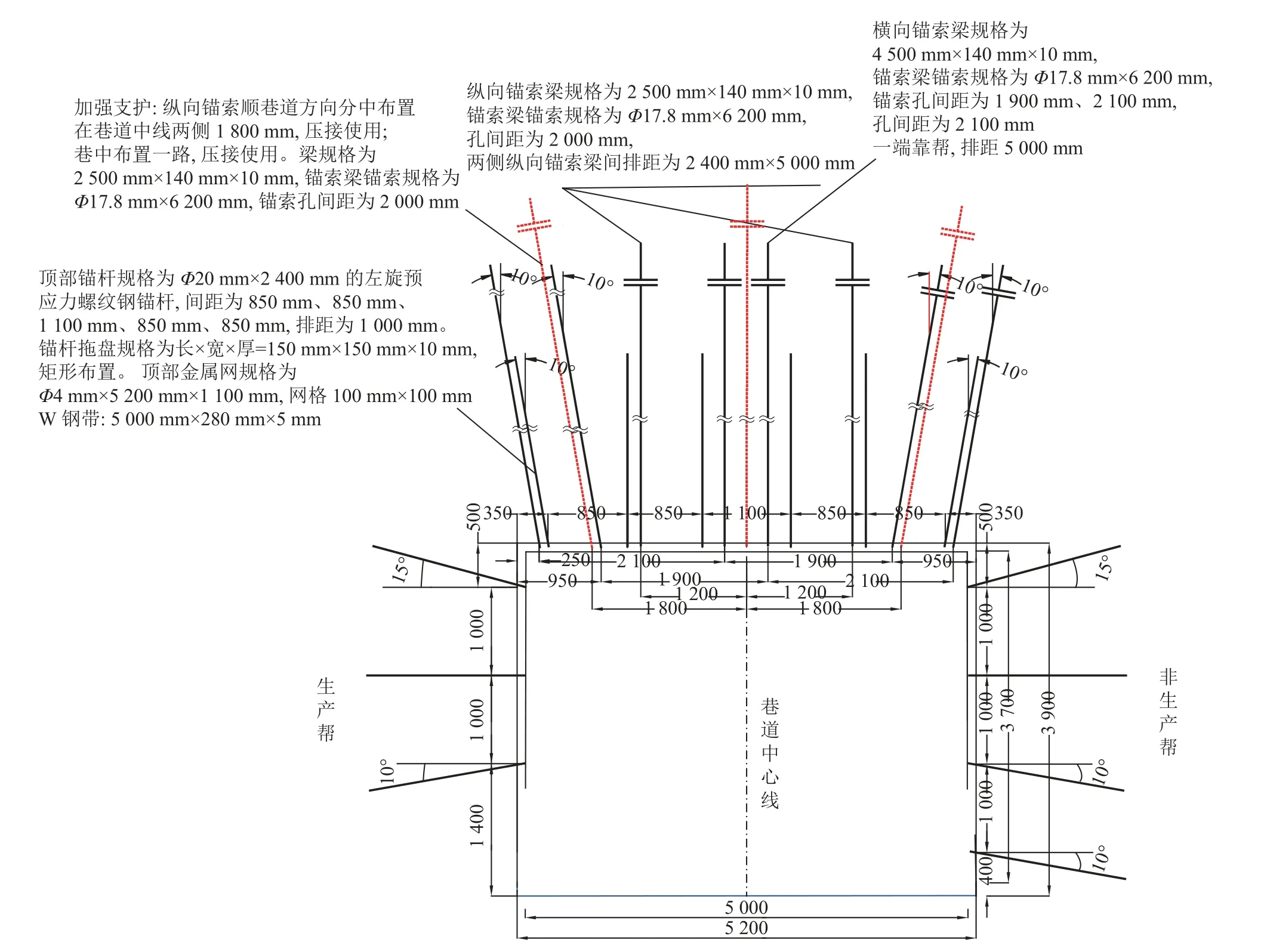

1)补强锚索尺寸:ø17.8 mm×8 200 mm 的高强度钢绞线,顶板锚索间排距1 800 mm×2 000 mm,采用3∶3∶3 布置,初次锚索预紧力16 t,如图7 所示。

图7 巷道淋水顶板治理方案Fig.7 Roof reinforcement scheme of roadway in water spray area

2)封孔材料:封堵材料为矿方提供的马丽散双液(NS-AB),双液的配比为1∶1。

3)注浆材料:①矿方提供的马丽散双液(E-AB),双液的配比为1∶1;②水玻璃+水泥浆双液,水泥浆液与水玻璃配比选用标准为1∶0.6。

4)二次高预紧;补强锚索二次预紧力不小于240 kN,原锚索二次预紧力不小于180 kN。

4.3 现场施工与矿压监测

现场施工人员4 名,施工期限为30 d,包括补强锚索与封孔施工20 d,注浆加固时间10 d。414106 巷1 117~1 137 m 淋水段巷道注浆材料为E-AB 双液材料,414106 巷1 137~1 171 m 淋水段巷道注浆材料水玻璃+水泥浆双液。补打高预紧力长锚索封孔注浆工艺设计与现场施工如图8 所示,深部钻孔+锚索端头锚固(图8a);插入封孔塞至设计位置(图8b);上锁具+初次锚索预紧(图8c);手动注料浅部封孔(图8d);注浆泵低压注浆封水+高压注浆加固(图8e)二次高强度预紧(图8f);其中图8a-图8d 具有深孔引水功能,减少甚至停止潜孔排水,便于后期(图8e)注浆加固浅部破碎围岩。

通过现场观测和矿压监测可知,顶板锚索孔已基本停止淋水,顶板围岩整体淋水量降低95%,顶板围岩离层和弯曲下沉速度明显降低,巷道底鼓程度也有明显缓解,如图9 所示。所以淋水区巷道顶板治水加固支护方案能够维持巷道顶板围岩长期安全稳定,改善了矿井环境,降低了巷道返修率。

图9 巷道矿压监测分析Fig.9 Monitoring and analysis of roadway mine pressure

5 结 论

1)杨家村煤矿414106 巷顶板砂质泥岩4 m 以上区域含有裂隙,向斜区域容易形成顶板低层位富含水层,顶板锚索孔呈线性淋水,部分锚索锚固段脱离围岩失效,顶板围岩变形和离层程度大,巷道底鼓明显。

2)顶板砂质泥岩黏土矿物中高岭石含量为73%,具有明显的遇水软化特性,软化系数为0.162,同时,胶结性能较差,在饱水条件下出现部分矿物质脱离的现象。

3)淋水区巷道顶板初期以静水压力破坏为主,遇水软化特性降低了裂隙结构面的力学性能,在静水压力作用下围岩裂隙的尺寸剪性扩张;后期顶板围岩以动水压力破坏为主,主要表现为裂隙结构面变形扩展、裂隙充填物位移、管涌等,顶板围岩破坏速度也逐步加快。结合巷道淋水顶板由矿压显现变形和裂隙软化扩张发展到潜蚀破坏的全过程分析,按照顶板钻孔围岩破坏主要形式(物理软化、渗流破坏、吸蚀扩容破坏、冲刷变形破坏)划分为4 个不同阶段,形成了以顶板钻孔围岩破坏主要形式、顶板锚索孔流水状态、顶板围岩裂隙发育特征和治水加固原则为关键指标的巷道淋水顶板破坏发展阶段判定准则。

4) 414106 运输巷顶板淋水区属于第Ⅲ阶段,提出了淋水区巷道顶板锚索封孔注浆(疏水)结构形式和“深孔疏水+浅部封水+深部加固+高预应力支护”原则,制定了巷道淋水顶板高预紧力长锚索补强与封孔注浆相结合的锚封注一体化治理方案,通过现场工业性试验和矿压监测可知,达到了顶板治水和围岩加固的要求。