低渗油田中高含水期电泵井井筒防垢技术研究与应用

——以海上A油田为例

2023-10-20赵云斌王殿武王凤刚王彦鹏李瑞雪王中华

赵云斌,王殿武,王凤刚,王彦鹏 ,李瑞雪,王中华

(1.中海油能源发展股份有限公司工程技术分公司 天津 300459;2.中海石油(中国)有限公司天津分公司 天津 300459)

A油田为海上典型低渗油藏,储层主要含油层系为沙二段和沙三段,平均孔隙度为15.2%,平均渗透率为35×10-3μm2,埋深3 500 m,原始地层压力50 MPa,地层温度139 ℃,沉积类型以辫状河三角洲和扇三角洲为主,油藏类型以构造、构造-岩性、岩性-构造油藏为主。原油含蜡量高(17%~40%)、凝固点高(30 ℃)、胶质沥青质含量高(7%),黏度低(1.25 mPa·s)、密度低(0.87 g/cm3)。该油田至今已开采16年,目前综合含水62%,日产液2 230 m3,单井平均日产油25 m3,以潜油电泵为主要人工举升方式开发。近几年油田电泵井故障率逐年攀升,运转时长明显缩短,故障机组拆检发现泵腔内结垢严重(图1),叶轮有裂痕,泵轴断裂,加之井况复杂、修井难度大、作业周期长、投入成本高,严重制约了油田的高效开发。

图1 潜油电泵泵腔叶导轮结垢情况

1 油井井筒垢样和水质分析

1.1 油井垢样分析

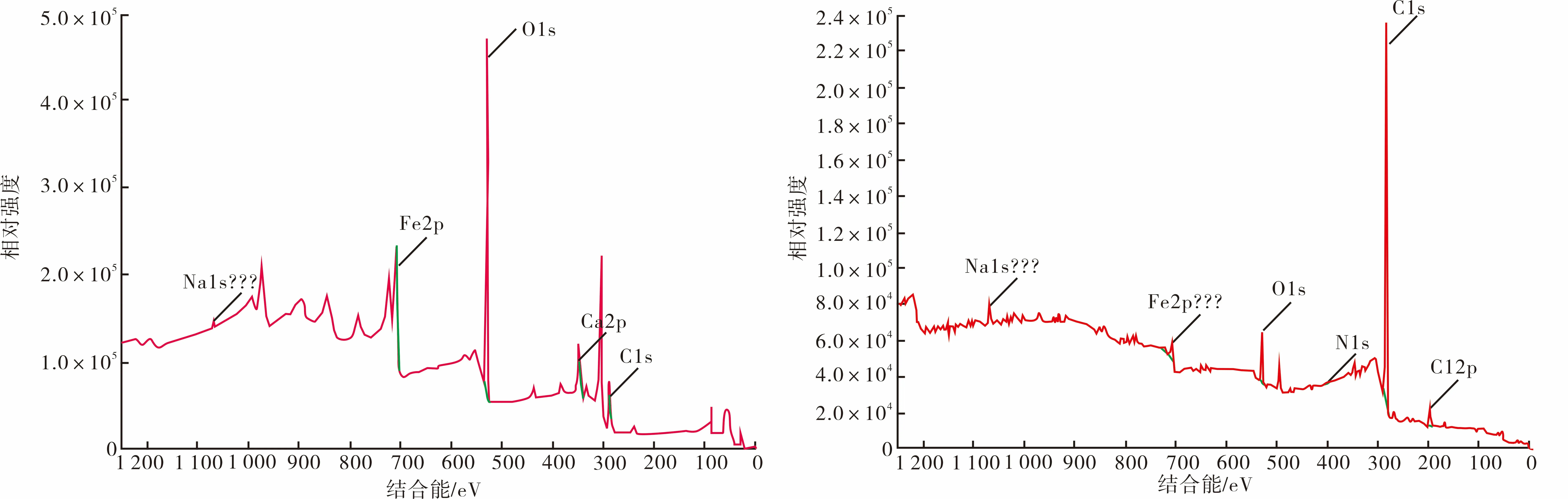

取现场垢样进行实验分析,用二氯甲烷充分洗脱垢样,其中可溶油相质量占2.2%,固相不可溶占97%,油相元素分析结果显示为明显的原油组成,固相不溶物中10%是泥沙和铁粉末颗粒,90%是片状物。片状物中20%可被磁铁吸附,对片状物分别进行X射线光电子能谱分析,结果显示,可被磁铁吸附片状物含Mg、Fe、Na、O、Ca、C等元素,不可被磁铁吸附物含C、Fe、O、S、N、Cl等元素(图2)。

a.可被磁铁吸附片状物 b.不可被磁铁吸附片状物图2 固相不溶片状物X射线光电子能谱分析结果

考虑垢样中含有硫元素,后期现场酸洗除垢可能存在H2S气体溢出风险。室内进行酸洗实验验证,取pH测定为1的溶液与垢样反应,整体的溶解率为48%,剩余酸渣呈白色粉状颗粒,硫化氢气体检测仪全程监测,溶解过程中释放大量的H2S气体,反应迅速。结合X射线光电子能谱分析结果,综合判断垢样成份中含有大量的FeS,后期现场作业需做好硫化氢监测和防护。

1.2 油井水质分析

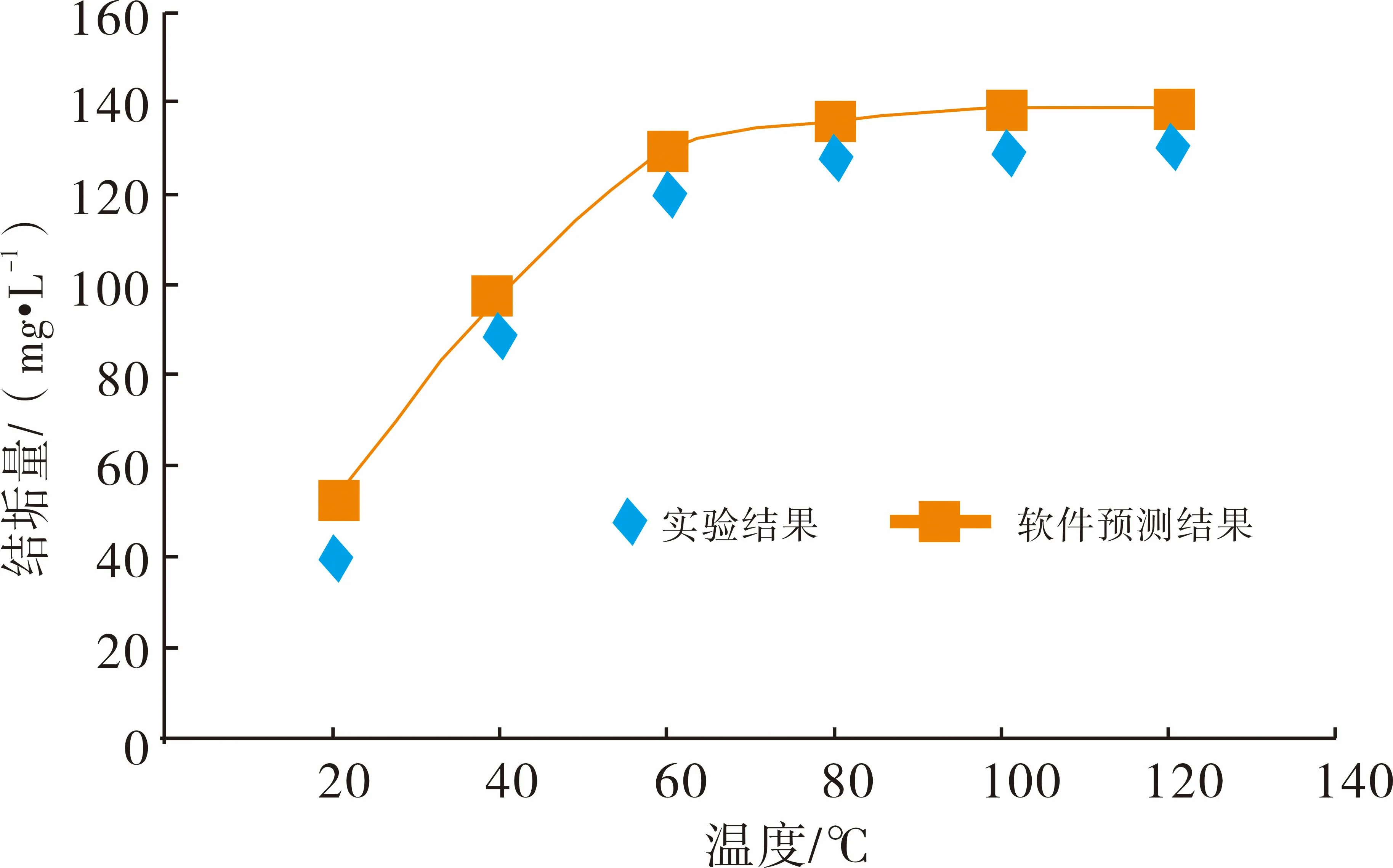

通常情况下,油田产出水矿化度较高,所含离子种类多样,外界环境条件改变时,原来稳定的体系失稳,易产生沉淀,从而结垢。文献调研资料显示,绝大多数油田产出水析出的垢为碳酸钙垢[1-2]。对A油田某油井水样开展室内实验研究,模拟研究地层压力条件下不同温度的结垢情况,结果显示,结垢量随温度升高呈现快速上升趋势,温度大于60 ℃后上升趋势变缓(图3)。

图3 不同温度下结垢量的预测与实验结果

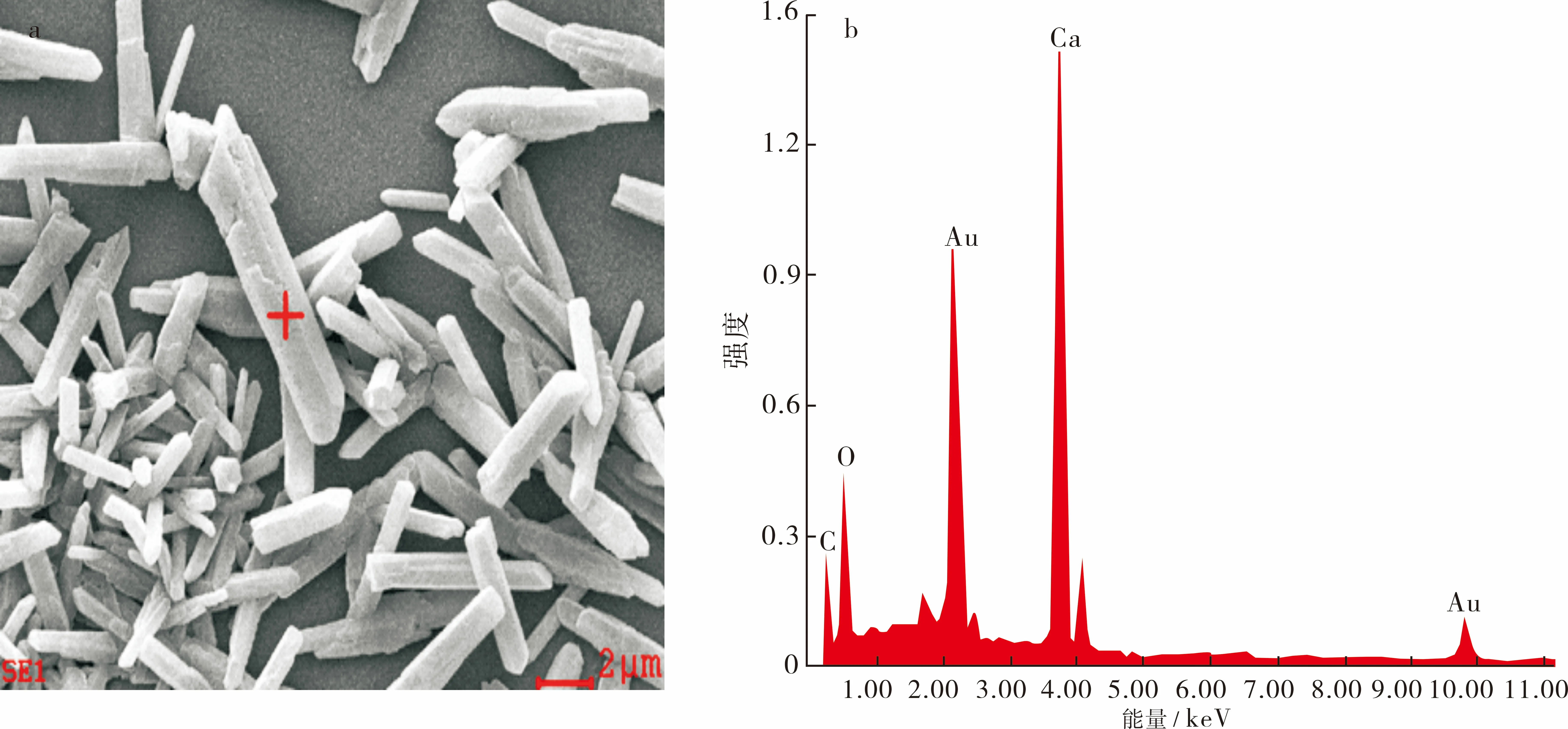

扫描电镜揭示了碳酸钙垢的微观形貌,主要是长粒方解石(图4a),高能谱图分析表明,物质构成主要是Ca、O、C三种元素(图4b),判断析出垢样为碳酸钙垢。

图4 垢样扫描电镜分析和高能图谱分析

2 结垢机理分析

2.1 油田碳酸钙结垢机理分析

井筒内泵挂垂深为2 500 m,对应深度下环境温度为125 ℃左右,井筒内的高温环境降低了CaCO3在水中的溶解速度,加之油井提液后,产液量从60m3/d提高至110 m3/d,井筒压力进一步下降,由14 MPa降低至8 MPa,加剧了CaCO3结晶沉淀。

2.2 油田硫化亚铁结垢机理分析

硫化亚铁垢主要是H2S与碳钢反应形成,井筒内H2S成因主要分生物和非生物成因[3]。生物成因主要是硫酸盐还原菌代谢过程中,分解有机酸和天然有机物得到分子氢,营养物质被氧化,硫酸盐被还原生成H2S[4]。海上生产流程检测过程中,在监测点均发现硫酸盐还原菌,且个别监测点具有逐年上升的趋势。A油田Z1井组于2014年开始注水,注采井距420 m,日注水150 m3,注采比1.2,注水后受益油井地层压力逐步回升,油井表现为液量充足,注采受效。考虑生产流程中含有硫酸盐还原菌,且井组注水受效明显,分析是注入水携带硫酸盐还原菌长期注入地层,后期油井见水后采出,在井筒中产生少量硫化氢,对碳钢材质电泵产生腐蚀所致。

3 防垢对策研究

目前国内外常规的阻垢技术主要分物理阻垢、化学阻垢、工艺阻垢三类[5-6]。物理阻垢包括磁防垢、超声波阻垢等技术,其优点是操作简单方便,缺点是造价高,在油田应用较少;化学阻垢主要是液体阻垢剂阻垢技术,操作简单,设备投资少,可通过改变防垢剂种类或浓度以适应变化的环境,适用性强,阻垢效果好且能够长期使用。工艺阻垢包括延长沉降时间、净水处理等技术,该方法适用于油田水处理,不适用井筒除垢[7]。综合分析,结合目前油田实际情况,采用化学阻垢方法。

油田使用防垢剂作用机理与结垢过程(晶核—晶体生长—晶体聚集)密切联系。根据晶格畸变理论,防垢剂进入到成垢环境后,药剂分子迅速出现在晶体的活性增长点,吸附、包围成垢离子,阻碍其在规则的晶格点阵上聚集排列,歪曲晶格,晶体变形,抑制晶体继续生长,从而使所生成的污垢物理性质发生变化,松软且易被井液携带,以达到防垢目的[8]。

油田多年的开发效果表明:液体阻垢剂的选择需要根据地层水样(各项离子的含量、矿化度、pH值以及水型等)、油井生产方式和地质条件,进行针对性的实验分析,采取合适的阻垢剂。常规的防垢剂种类包括无机磷酸盐类、有机磷酸及盐类或脂类、氨基多羟酸盐、聚合物类、天然化合物类(表1),受本身特征的限制,其适用条件有所不同[9]。

表1 不同防垢剂种类对比

常规阻垢剂只能针对结垢的某一特定阶段有效果[10],各类型的阻垢剂机理不同,且各有侧重并且联系紧密,因此采用复合阻垢剂,包含多种阻垢剂和缓蚀剂,能发挥较好的协同作用[11]。新型耐温阻垢剂属于聚合物类,成分中无磷且不含其他毒害有机物,对人体和环境危害较低,并且阻垢后的产物对地层伤害也较低。

该复合阻垢剂在A油田生产系统、注水系统、工业循环水系统中广泛使用。其作用机理是通过药剂中的螯合酸缓慢释放氢离子,与碳酸钙、硫化亚铁等无机垢中的阳离子进行交换,降低了离子浓度,减少了沉淀生成,并与金属成垢离子配位形成螯合物,避免再次结晶沉淀,溶垢的同时会产生少量H2S气体,该气体与药剂中的相关成分反应产生酸溶性化合物,从而可降低逸散危害。另外该复合阻垢剂中包含有部分缓蚀剂,同时也能够起到降低对金属管柱的腐蚀。

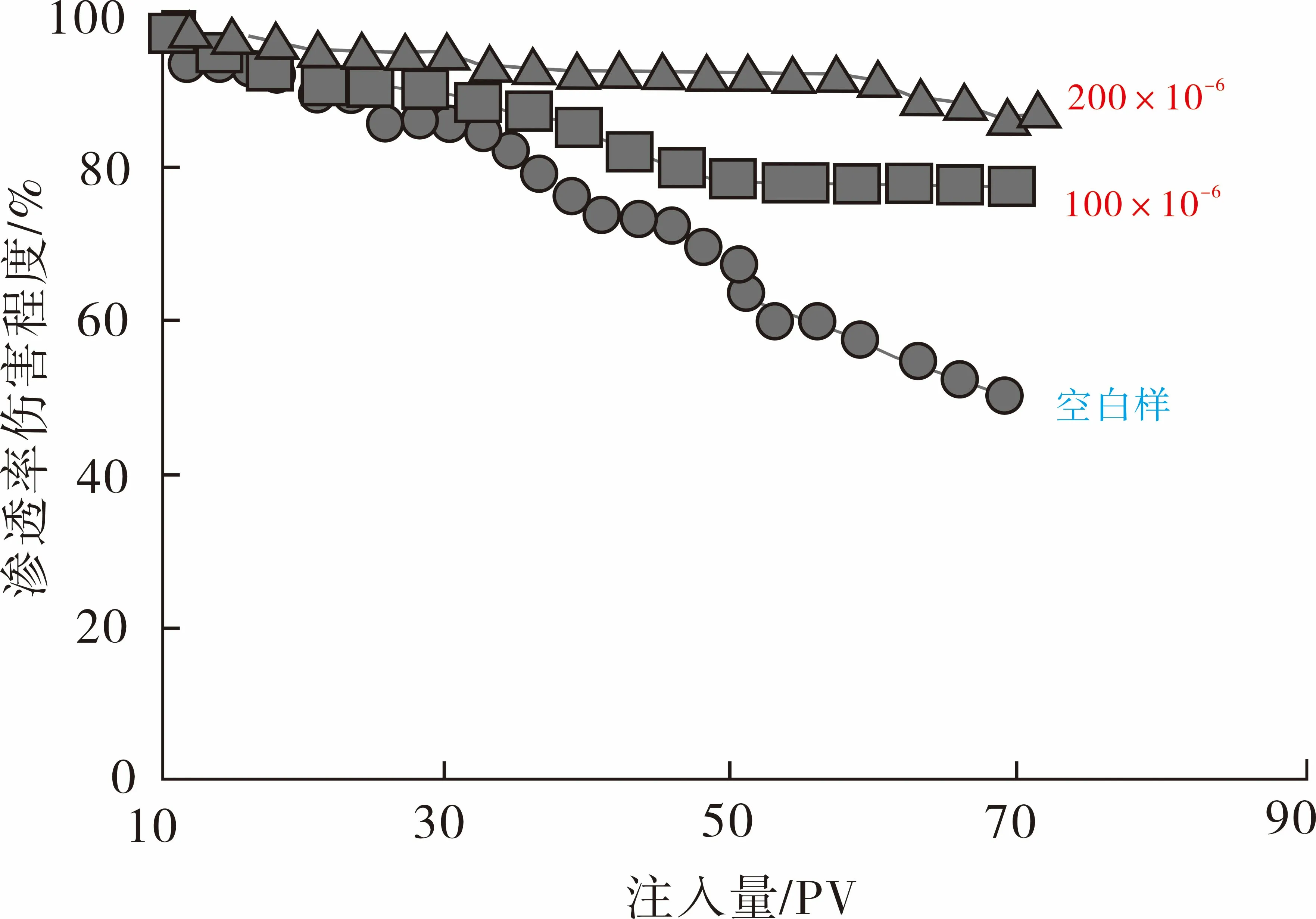

针对该防垢剂的效果,采用动态环道评价法和静态结垢分析法进行分析评价。动态环道评价法通过室内对该复合阻垢剂进行岩心驱替实验,模拟注入后对岩心的伤害程度,实验温度130 ℃,实验岩心为模拟人造岩心。结果表明添加阻垢剂后,对岩心的渗透率伤害程度(指驱替过程中的动态渗透率与岩心初始渗透率的比值)较低,并且随着阻垢剂浓度增加,伤害程度进一步降低(图5)。静态结垢分析法通过室内实验该复合阻垢剂在140 ℃环境条件下,对不同浓度的药剂进行横向对比,发现300×10-4浓度以上即可达到很好的阻垢效果,即在较高的温度条件下,通过提高药剂浓度,可以达到较好的防垢作用。结合油井实际温度环境条件,设定该浓度条件下,进行纵向温度梯度实验分析,该复合阻垢剂在120 ℃以下阻垢率均达到95.0%以上,130 ℃阻垢率为92.7%,防垢效果显著。

图5 岩心驱替实验模拟阻垢剂的注入对岩心的伤害程度对比

此外,合适的复合阻垢剂必须选择合理的加药方式才能充分发挥防垢效果。常规的加药方式包括地面间歇加药、地面连续加药和吞吐加药等。地面间歇加药方式适合结垢较轻的情况,投入少、效果好;地面连续加药方式主要是利用药剂自身重力和套压作用,促使药剂在井筒内缓慢流动;吞吐加药方式适用于结垢严重的情形,通过药剂与地层的吸附作用,开采过程中伴随井液流动,逐步释放有效的化学组分,从而达到防垢效果。

根据现场油井生产实际情况和地面流程系统,选取地面连续加药方式,设置投药点在电泵机组吸入口处,通过药剂管线连接至地面,采用柱塞泵连续注入,使注入的复合阻垢剂与地层液体能够充分混合,起到缓蚀阻垢作用,保障电泵机组正常运转。

4 A油田现场应用效果分析

利用药剂注入复合电缆连接井口柱塞泵和潜油电泵吸入口,通过柱塞泵提供动力源,新型耐温阻垢剂流入药剂注入复合电缆至电泵吸入口,再进入泵腔、油管,返回至地面管线流程,促使新型耐温阻垢剂与井液在井筒内中充分混合,抑制垢体析出,保障油井正常生产,电泵稳定运转,有效延长了机组使用寿命,油田泵机组年故障率下降了4.3%。截至目前,已经稳定运行时长425 d,较近几年下入泵机组的平均寿命294 d大幅提高。试验油井目前产液178 m3/d,产油65 m3/d,药剂管线井口注入压力2.8 MPa,日注入量48 L,各项参数运行稳定,取得了初步的成效,对于后期低渗油田电泵井的稳定开发有一定的借鉴意义。

5 结论

1)海上A油田井筒结垢主要分为两种,一种是由于环境温度和提液后井筒压力大幅下降,打破平衡,在井筒中易析出碳酸钙垢;另一种是由于注入水携带硫酸盐还原菌,长期注水,油井受效后,携带硫酸盐还原菌产出,导致井筒电泵受到腐蚀,从而产生硫化亚铁垢。

2)通过药剂管线从地面向井下电泵吸入口连续注入复合阻垢剂,有效起到缓蚀阻垢作用,在A油田现场单井应用中延长了电泵机组使用寿命,取得了初步的效果,对于油田中高含水后期高效开发有一定的借鉴意义。