高氯环境下钢结构涂层防腐蚀技术创新研究

2023-10-20高青山

史 魏,杨 阳,高青山

(1.苏州科技大学,江苏 苏州 225300;2.沈阳建筑大学,辽宁 沈阳 121000;3.哈尔滨理工大学,黑龙江 哈尔滨 036000)

钢结构材料是目前最常用的建筑材料之一,但受到钢铁材料特殊性质的影响,作为海洋建设材料使用时,易受海水浸泡影响,腐蚀情况严重,造成极大的安全隐患。为解决钢铁材料在海水中腐蚀严重的问题,部分学者也进行了很多研究,如以水性防腐涂料为主要研究对象,探究了水性防腐涂料在海洋钢结构中的应用[1]。制备了一种钢结构用丙烯酸树脂涂料,并对其防腐性能进行研究,该丙烯酸涂料具备一定的耐盐雾性能[2]。以电弧喷涂合金涂层为研究对象,研究该方法制备的涂层对钢结构材料的影响,表现出较好的腐蚀效果[3]。基于此,本试验以文献[4]为参考,对传统钢结构合金涂层进行优化,为海洋设施钢结构提供参考。

1 试验部分

1.1 材料与设备

主要材料:氯化钠(AR),鲁恒化工;Q235钢板,瑞尔法新材料;丙酮(AR),翔昭新型材料;乙醇(AR),铭悦化工;金属锌、铝(标准规格),熠望新材料)。

主要设备:GDS-1030型超声波清洗机(光点超声波设备);QK-620S型喷砂机(崎科机械设备); EVO 10型电子显微镜(灵恩机电);CMD-AS3000 型系统(斯康达电子);SJ-E型高速电弧喷枪(科喆机械制造);JSM6510型EDS能谱分析仪(世纪远景设备);XRD型X射线衍射仪(赛力威设备);TD-1000型疲劳试验机(赛成电子科技)。

1.2 试验方法

1.2.1喷涂丝材成分确定

通过改变喷涂丝材中铝锌比对喷涂丝材进行优化,其中,Zn-15Al铝质量分数为10%~15%,锌质量分数为85%~90%;Zn-50Al铝质量分数为45%~50%,锌质量分数为50%~55%。丝材直径约2 nm;基材为轧钢板,尺寸为5 mm×7 mm×0.3 cm。

1.2.2防腐涂层的制备

(1)将试件置于GDS-1030型超声波清洗机中的丙酮溶液中进行超声洗涤,洗涤时间为15 min;

(2)清洗结束后,通过QK-620S型喷砂机进行喷砂处理,喷砂压力为5.5 kPa,在压缩空气的作用下将喷砂残余物质去除;

(3)在试件表面喷涂涂层,喷射参数为:喷射电压31 V,电流130 A,气压0.65 MPa,喷射距离80 nm。

1.3 性能测试

1.3.1形貌测定

参照GB/T 9793—1997对评定涂层宏观形貌[5-6]。通过电子显微镜表征材料的微观形貌。

1.3.2孔隙率测定

通过灰度法对材料的孔隙率进行测定[7]。

1.3.3涂层成分分析

分别使用EDS能谱分析仪和X射线衍射仪对腐蚀前后涂层成分进行分析。

1.3.4结合强度测试

通过疲劳试验机测试涂层结合强度。结合强度表达式为[8]:

σ=P/S

(1)

式中:σ为涂层结合强度,MPa;P为涂层断裂时最大拉力,N;S为涂层有效结合面积,mm2。

1.3.5电化学测试

通过电化学工作站进行电化学试验,电解质溶液为氯化钠。

1.3.6盐雾测试

参照国标 GB 6458—1986通过HS-101B型盐雾试验机进行盐雾试验[9-10]。试验溶液为氢氧化钠,其质量分数和pH值分别为5%和7,试验温度为35 ℃。

1.3.7折算系数

折算系数表达式为[11]:

α=Iw/Is

(2)

式中:α为折算系数,%;Iw、Is分别为水介质、涂层自腐蚀电流,μA。

2 结果与讨论

2.1 元素含量的测定

通过对喷涂后涂层化学成分进行检测,进而表征材料的致密性,结果如表1所示。

表1 涂层元素含量测试结果

由表1可知,受基材与喷涂方式的影响,在涂层中除了可检测到铝元素和锌元素外,还可检测到铁元素和氧元素。对比2种涂层的元素变化可发现,Zn-50Al较Zn-15Al涂层铁元素含量少,氧元素多。这说明在涂层表面生成了更多的氧化膜,增加了涂层的致密性,增强了涂层防腐性能。

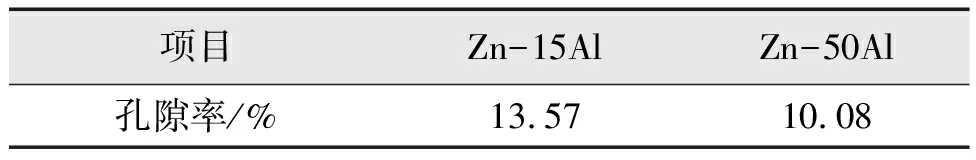

2.2 孔隙率测试结果

通过涂层的孔隙率大小表征涂层的密实程度,进而对其耐腐蚀性能进行评断[12]。表2为孔隙率测试结果。

表2 孔隙率测试结果

由表2可知,制备的合金涂层均具备较好的孔隙率。这可能与本试验采用的工艺有关。Zn-50Al孔隙率最低为10%。这说明Zn-50Al涂层具备更致密的结构,拥有更强的耐腐蚀能力。

2.3 结合强度的测试

表3为涂层与基材结合强度测试结果。

表3 结合强度测试结果

由表3可知,Zn-50Al与基材的结合强度明显高于Zn-15Al涂层,其结合强度约为5.8 MPa,表现出较好的结合力。这个变化说明Zn-50Al与基材结合的更为紧密,在受外界作用时,拥有更强的耐力,表明Zn-50Al具备更长的使用寿命。

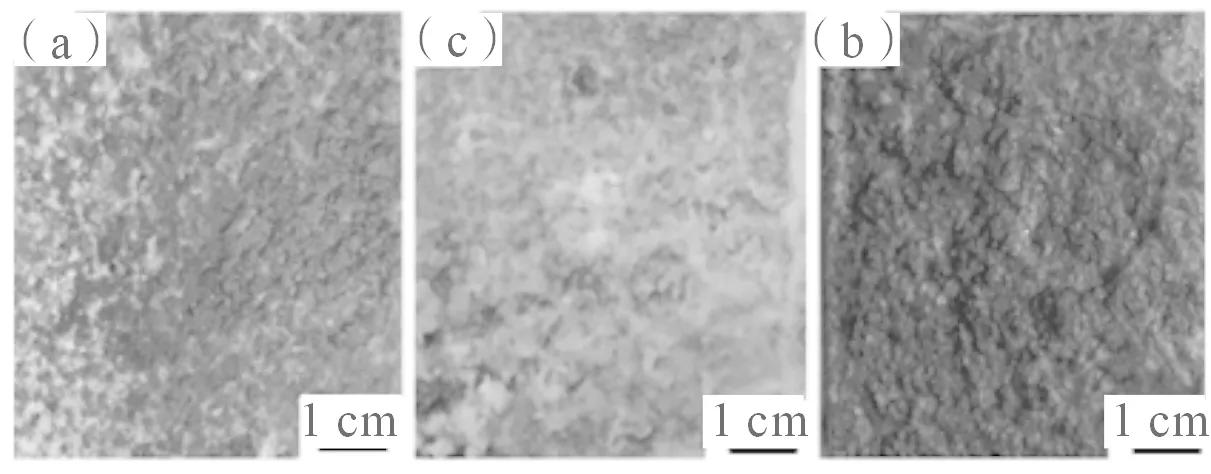

2.4 盐雾腐蚀结果

对盐雾腐蚀后材料形貌进行表征,具体如图1所示。

(a)Zn-15Al

由图1(a)可知,腐蚀时间为10 d时,Zn-15Al 涂层表面有少量的腐蚀物产生,腐蚀时间延长,腐蚀物开始慢慢的铺满涂层表面,涂层表面颜色开始转变为红色,涂层状态也开始变得凹凸不平。70 d时,涂层失去了防腐效果。由图1(b)可知,Zn-50Al涂层经过10 d的盐雾腐蚀后,涂层状态较为完整,肉眼看不到明显的腐蚀物出现,仅能看到一些未清除干净的白色盐粒。当腐蚀时间延长至40 d时,涂层表面开始出现一些腐蚀产物,但腐蚀情况较为轻微,没有明显绣红色腐蚀产物出现,仍具备一定的防腐效果。当腐蚀时间延长至70 d时,涂层表面开始出现腐蚀产物,部分表面被锈红色腐蚀产物覆盖,也有一些细微裂纹出现,整体性出现一些影响,但仍旧具备一定的保护作用。

3 氯化钠含量与水介质折算关系

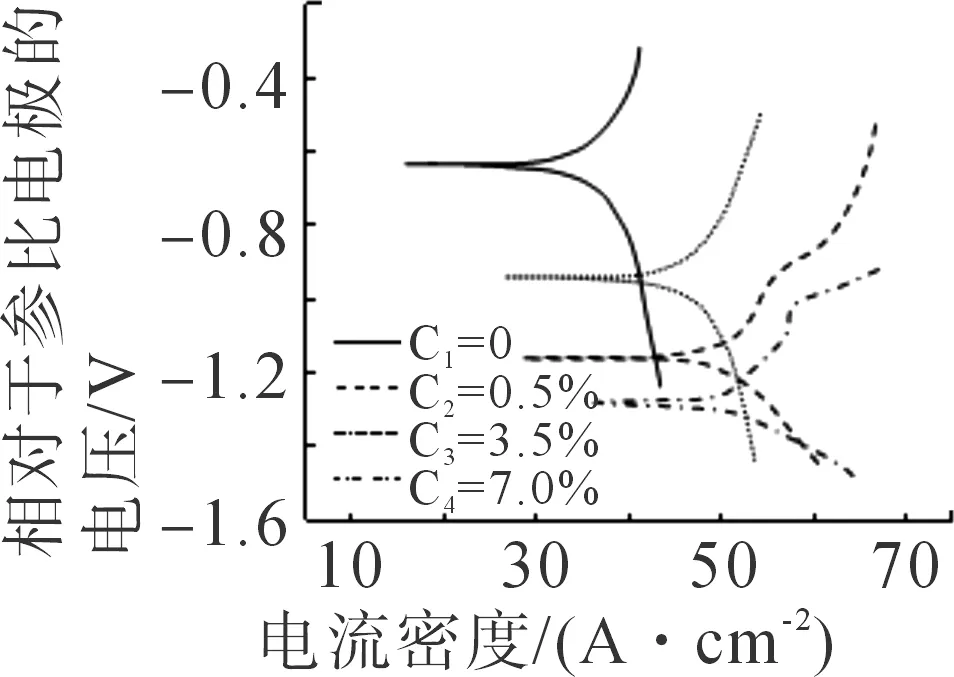

3.1 自腐蚀电流

图2和表4分别为极化曲线和自腐蚀电流密度结果。

(a)Zn-15Al

表4 自腐蚀电流密度

由图2可知,随锌铝合金涂层中,铝元素含量的增加,自腐蚀电位正向移动,这说明 Zn-50Al合金涂层不容易溶于电解质中,即具备更好的耐腐蚀能力。同时,自腐蚀电位随电解质溶液质量分数的增加而负移。这因为电解质溶液质量分数越高,溶液内含有的氯离子含量也越高,也更容易破坏涂层表面氧化膜[15-18]。

由表4可知,Zn-50Al涂层在电解质中的自腐蚀电流明显低于Zn-15Al 合金涂层,这说明Zn-50Al 涂层耐腐蚀性能良好。

3.2 折算系数

表5为折算系数测试结果。

表5 折算系数

由表5可知,Zn-50Al的折算系数明显高于Zn-15Al合金涂层,这说明氯化钠溶液对Zn-50Al腐蚀加速影响较Zn-15Al 合金涂层小[19-20]。同时,折算系数随电解质质量分数的增加而降低。也就是说,在钢构件的日常使用和维护中,应避免盐雾大量沉积,避免影响钢构件使用寿命。

4 结语

(1)热喷工艺制备出的合金涂层表面光滑平整,无明显缺陷。在电子显微镜下,2种涂层有细小孔隙和分层现象出现。但Zn-50Al涂层颜色更鲜亮,结构更为致密,与基材结合的更紧密;

(2)未经过腐蚀的Zn-50Al涂层表面含有更多的氧元素,证明在Zn-50Al涂层表面生成了更多的氧化物,形成致密氧化膜。孔隙率约为10%,结合强度约为5.8 MPa;

(3)经过盐雾腐蚀后,合金涂层开始出现变化,Zn-15Al涂层从10 d就开始腐蚀。在70 d时,涂层基本没有任何防腐作用。Zn-50Al涂层腐蚀10 d后,涂层状态较为完整,没有明显腐蚀物。当腐蚀时间为70 d时,涂层虽然受到了影响,但仍旧具备一定的保护作用;

(4)对腐蚀产物的元素进行分析,Zn-15Al涂层为层状结构和颗粒状结构的腐蚀产物元素不同,证明Zn-15Al涂层具备不均匀性。而Zn-50Al涂层均匀性较高,整体表现出较好的屏蔽性能;

(5) Zn-50Al涂层氧化产物为难溶的氢氧化铝,能有效隔绝盐雾的侵蚀,表现出良好的耐腐蚀性能;

(6)电化学测试结果表明,Zn-50Al合金涂层较Zn-15Al涂层更难溶于电解质中,耐腐蚀性能良好;

(7)Zn-50Al的折算系数明显低于Zn-15Al,电解质溶液对Zn-50Al腐蚀加速影响低于Zn-15Al,表现出良好的防腐效果。